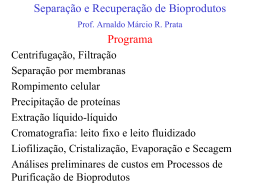

Universidade Estadual de São Paulo Escola de Engenharia de Lorena Separação e recuperação de bioprodutos Prof. Arnaldo Márcio Ramalho Prata As etapas do processo fermentativo até o final da fermentação são denominadas linha ascendente ou “up stream” e a etapa de recuperação do produto e tratamentos de resíduos é chamada linha descendente ou “down stream” Esquema geral do processo fermentativo Preparo de inóculo (microrganismo) Preparo do meio -tratamento da matéria-prima - mistura de nutrientes -ajuste de pH - tratamento térmico Esterilização Fermentação propriamente dita (BIORREATOR) Linha descendente Processos à jusante “downstream” Recuperação do produto Produto Ar Linha ascendente Processos à montante “upstream” Tratamentos de resíduos SEPARAÇÃO E RECUPERAÇÃO DE BIOPRODUTOS “Upstream” “Downstream” • Processos relacionados à etapa de fermentação • Microorganismo • Meio de fermentação • Fermentação • Tecnologia utilizada para recuperação e purificação de bioprodutos • Células microbianas • Células animais • Células vegetais Definição: Separação do produto do meio fermentado, colocando-o na forma mais pura possível para a aplicação a que se destina. o A etapa de recuperação de produto começa após a determinação correta do final da fermentação. o Esta deve levar em conta o máximo da produção técnica e a máxima produção econômica. o O produto de interesse pode estar no interior da célula ou no meio de fermentação (lembrar que há situações especiais). SEPARAÇÃO E RECUPERAÇÃO DE BIOPRODUTOS Serão abordados os procedimentos envolvidos na recuperação de bioprodutos do tipo insumos químicos e biomoléculas e microrganismos, exemplificados a seguir: Insumos químicos e biomoléculas Álcoois Polímeros Ácidos orgânicos Vitaminas Solventes Aminoácidos Antibióticos Enzimas Hormônios Poliésteres Microrganismos o o o o o Inóculo para processos fermentativos Microrganismos fixadores de nitrogênio Microrganismos para controle biológico Vacinas Probióticos Exemplos de enzimas Protease de Bacillus Amilase de Bacillus Glicoamilase Glicose-isomerase Renina microbiana -amilase Amilase fúngica Glicose oxidase Invertase Lisozima Penicilina acilase Lactase Lipase Xilanase É importante observar a escala de aplicação dos diversos métodos de separação e purificação de produtos biotecnológicos: oEscala de laboratório, normalmente para produtos destinados a estudos acadêmicos e aplicações específicas oEscala industrial, quando se busca a obtenção de grandes quantidades de produto para fins comerciais SEPARAÇÃO E RECUPERAÇÃO DE BIOPRODUTOS Tem como objetivo recuperar o produto desejado de forma eficiente, segura e reproduzível Está incluída num conjunto de atividades que estão envolvidas no desenvolvimento de um produto Avaliação econômica Atendimento a exigências da legislação Produção em larga escala Conjunto de operações unitárias Purificação de bioprodutos Meio de cultivo com células Clarificação (Separação das células/meio) Células (produtos intracelulares) Rompimento de células Sobrenadante (produtos extracelulares) Remoção de fragmentos de células Fração sólida Sobrenadante Separação/Concentração de moléculas Purificação Tratamentos finais Processamento Upstream Influência do processo de upstream sobre o processo de downstream Seleção MO Característica dos microrganismos Adaptação MO Preparação de inóculo Localização do produto Estágios de préfermentação Estabilidade do produto dentro das células Processo fermentativo Produção de metabólitos secundários ou impurezas Separação e purificação de bioprodutos Etapa complexa Características do meio influenciam São processos desafiadores Não existe um procedimento único de recuperação de produto Cada processo apresenta suas peculiaridades devido às características específicas dos diferentes produtos e dos microrganismos. Operações envolvidas no processo de purificação de bioprodutos Filtração convencional Tamanho das partículas Centrifugação Tamanho e densidade das partículas Filtração tangencial (Membranas) Tamanho das partículas Floculação Hidrofobicidade de partículas Homogeneização Cisalhamento Ultra-som Cisalhamento Moagem em moinho de bolas Cisalhamento Rompimento químico ou enzimático Hidrólise, solubilização ou desidratação de moléculas que compõem a parede ou a Membrana Celular Clarificação Rompimento celular Purificação de baixa resolução Purificação de alta resolução Tratamentos finais Precipitação Solubilidade Ultrafiltração (membranas) Massa molar e raio hidrodinâmico de moléculas Extração em sistemas de duas fases líquidas Solubilidade, massa molecular Cromatografia de troca-iônica Tipo e densidade da biomolécula Cromatografia de afinidade Sítios específicos (adsorção) Cromatografia de imunoafinidade Sítios específicos (antigeno/anticorpo) Cromatografia de interação hidrofóbica Hidrofobicidade Cromatografia de exclusão molecular Massa molar Membranas adsortivas Massa molar e sítios específicos Cristalização Solubilidade e Características de equilíbrio líquido-sólido Liofilização Características de equilíbrio sólidovapor Secagem Características de equilíbrio líquidovapor Clarificação Separação das células suspensas de um meio fermentado Operações unitárias viáveis em escala industrial: • Filtração convencional • Filtração tangencial • Centrifugação A operação unitária adequada depende da faixa de dimensão da partícula a ser removida: Clarificação Separação das células suspensas no meio fermentado Filtração Aplica-se à clarificação de grandes volumes Realizada em condições não assépticas Aplicado principalmente para fungos filamentosos: micélio com densidade muito baixa Clarificação Filtração Convencional Aplica-se à clarificação de grandes volumes de suspensões diluídas de células, produtos extracelulares e situações que não necessitam de assepsia. Princípio de separação Filtração: tamanho da partícula (também forma e compressibilidade do material) o o o o A suspensão, sob pressão, é perpendicularmente direcionada a um meio filtrante (filtração convencional). Aplica-se a suspensões diluídas de células. “A fração volumétrica que atravessa o meio filtrante é denominada filtrado e o depósito de sólidos (sobretudo células) sobre o meio filtrante chama-se torta.” Alguns tipos de filtro: 1. Rotatório (mais adequado para meios biológicos, pois não é afetado pela compressibilidade da torta) 2. De pressão 3. Folha (disco) horizontal Clarificação Filtração Convencional Equipamento utilizado: Filtro Rotativo a Vácuo (FRV) • • Tambor oco e rotativo (1 rpm), coberto com uma malha metálica filtrante, recoberta com terra diatomácea. • Capacidade de 0,1 a 0,2 m3.h O tambor fica parcialmente submerso em um recipiente que contém a suspensão. • Ocorre leve agitação para evitar a sedimentação. • Suspensão é alimentada pela parte externa do tambor. • A redução de pressão (vácuo), ocorre no interior do tambor, promovendo a filtração (formação da torta). Clarificação Filtração Tangencial: Microfiltração A tensão de cisalhamento do fluído minimiza o acúmulo de células e seus fragmentos na superfície das membranas. Fluidos de alimentação escoam tangencialmente à superfície filtrante. O fluxo de filtrado e o coeficiente de retenção de solutos ou sólidos são influenciados pela formação de um gradiente de concentração de células ou solutos próximos à superfície da membrana e fouling A formação do gradiente de concentração é reversível com a alteração das condições de operação do processo, enquanto o fouling necessita de controle de escoamento e pressão. Clarificação Filtração Tangencial: Microfiltração Membrana de fibra oca • Possuem elevada área filtrante por unidade de filtro. • Bastante susceptíveis à entupimentos. Membrana tipo placa e quadro • Possuem pequenas áreas filtrantes por unidade de volume. • Podem ser aplicados em regime turbulento. • A limpeza é fácil. Esquema de um Filtro de Pressão Fatores que influenciam a velocidade de filtração - permeabilidade de leito (K) - área de filtração (A) - viscosidade do líquido () - espessura do leito (L) - resistência do leito de filtração (L/K) - compressibilidade da torta (S) - concentração celular do líquido (X) - diferença de pressão através do leito (P) - const. relacionada a tamanho e forma das células (’) O tempo (t) necessário para a filtração de um volume V de suspensão contendo células sujeitas à compres-sibilidade, sob uma determinada pressão e através de uma área A é dado por: . ’ . X V2 t= 2 . P(1-S) A2 Obs.: - S varia de 0 a 1,0 - Tortas de células microbianas podem ter S de até 0,8 - Para tortas rígidas, S = 0 Clarificação Centrifugação A centrifugação de meios fermentados é uma tecnologia já consolidada. Suas vantagens sobre o processo de filtração são: Processo completamente contínuo; Alta capacidade para pequenos volumes; Curto tempo de residência; Equipamento esterilizável por vapor; Limpeza e operação completamente automatizadas; Processamento do produto em condições assépticas; Processamento de microrganismos perigosos em sistema fechado; Inexistência de custos com auxiliares de filtração, membranas e produtos químicos. Clarificação Centrifugação Princípio de separação: diferença de densidade (também tamanho de partícula e viscosidade) Método que acelera o processo de sedimentação por ação de um campo gravitacional centrifugo Baseia-se na diferença de densidade entre a célula e o meio líquido, na viscosidade do meio líquido, na força motriz e a distância radial desde o centro da centrifuga até a célula e no diâmetro da particula. Alguns tipos de centrífuga a) Tubular; b) Câmara; c) Disco; d) Rolo Clarificação Centrifuga tubular • Podem operar sob refrigeração (13.000 a 17.000 x g) • Capacidade limitada de volume Aplica-se em suspensões de no máximo 30 g/L de células Centrífuga tubular de alta velocidade Clarificação Centrifuga de disco Aplica-se em suspensões de no máximo 250 g/L de células • Atuam em valores menores de centrifugação (5.000 a 15.000 x g) • Permite processamento continuo de 200 m3/h • Discos aumentam a área de sedimentação e reduzem o tempo necessário para centrifugação https://www.youtube.com/watch?v=dxTT_bP6IwI Centrífuga de rolo (decanter) https://www.youtube.com/watch?v=FhS5vN4r5LA https://www.youtube.com/watch?v=w1E452YD1zw https://www.youtube.com/watch?v=jGwBpGELngk Fatores de aceleração das centrífugas mais comuns Ultracentrífugas Centrífugas tubulares Centrífugas de câmara Centrífugas de disco Centrífugas de rolo 105 – 106 x g 13000 – 17000 x g 6000 - 11000 x g 5000 - 15000 x g 1500 – 4500 x g Critério para ampliação: Fator de aceleração . tempo ==> . t Se uma separação satisfatória é atingida com 3000xg durante 5 minutos, o mesmo resultado pode ser alcançado com 1500xg e 10 minutos, em escala industrial. Obs.: Ultracentrífugas operam descontinuamente normalmente têm baixa capacidade de processamento e O fluxo volumétrico de alimentação para uma centrífuga pode ser determinado pela expressão: Q = d2 . . g. . A 18 Onde: Q é o fluxo volumétrico de alimentação é a diferença de densidade (dens. Sólido – dens. do líquido) g é a aceleração da gravidade d é o diâmetro da partícula é o fator de aceleração A é o equivalente de área do rotor é a viscosidade dinâmica do líquido Cálculo de “g”: N2 . R g= 89500 Onde: N é a velocidade ou frequência de rotação do eixo (rpm) R é o raio da circunferência (cm) Raio: distância entre o centro do eixo e o fundo do tubo ou da câmara de sedimentação Exemplo de aplicação para centrífuga Uma determinada indústria apresenta uma produção de meio fermentado igual a 180 m3/dia. (a) Considerando as características do meio e da centrífuga a ser empregada, quantas unidades deste equipamento você solicitaria ao departamento de compras da empresa, de modo a garantir a separação das células do meio de fermentação, sem risco de parar a produção? (b) Considere, agora, que foi estabelecido que serão compradas 8 centrífugas com equivalente de área igual a 0,10 m2. Qual deve ser o fator de aceleração destas centrífugas? Dados: Densidade do sólido = 1000 kg/m3 Densidade do líquido = 900 kg/m3 Viscosidade do líquido = 10-2 kg/m.s Diâmetro da partícula = 0,01 mm Fator de aceleração = 8000 Equivalente de área = 0,10 m2 Q = d2 . . g . . A 18 .

Download