UNIVERSIDADE FEDERAL DE SÃO JOÃO DEL REI – UFSJ

COORDENADORIA DE ENGENHARIA DE PRODUÇÃO

MONOGRAFIA

CONTROLE ESTATÍSTICO MULTIVARIADO DO

PROCESSO PRODUTIVO DE UMA PANIFICADORA

RAPHAEL HENRIQUE TEIXEIRA DA SILVA

SÃO JOÃO DEL REI, 01 DE DEZEMBRO DE 2014.

UNIVERSIDADE FEDERAL DE SÃO JOÃO DEL REI – UFSJ

COORDENADORIA DE ENGENHARIA DE PRODUÇÃO

CONTROLE ESTATÍSTICO MULTIVARIADO DO

PROCESSO PRODUTIVO DE UMA PANIFICADORA

RAPHAEL HENRIQUE TEIXEIRA DA SILVA

Monografia a ser apresentada como parte dos

requisitos necessários para a conclusão do curso de

Engenharia de Produção da Universidade Federal

de São João Del Rei – UFSJ, desenvolvida sob a

orientação da Profa. Daniela Carine Ramires de

Oliveira.

SÃO JOÃO DEL REI, 01 DE DEZEMBRO DE 2014.

UNIVERSIDADE FEDERAL DE SÃO JOÃO DEL REI – UFSJ

COORDENADORIA DE ENGENHARIA DE PRODUÇÃO

FICHA CATALOGRÁFICA

Aluno: Silva, Raphael Henrique Teixeira

Título do trabalho: Controle Estatístico Multivariado do Processo Produtivo de uma

Panificadora

Coordenador do curso: Marcos Sávio de Souza

Monografia de conclusão de curso, UFSJ

I. Nome da Orientadora: Daniela Carine Ramires de Oliveira

II. Universidade Federal de São João Del Rei – UFSJ

III. Título do trabalho: Controle Estatístico Multivariado do Processo Produtivo de uma

Panificadora

SÃO JOÃO DEL REI, 01 DE DEZEMBRO DE 2014.

UNIVERSIDADE FEDERAL DE SÃO JOÃO DEL REI – UFSJ

COORDENADORIA DE ENGENHARIA DE PRODUÇÃO

CONTROLE ESTATÍSTICO MULTIVARIADO DO PROCESSO

PRODUTIVO DE UMA PANIFICADORA

Autor: Raphael Henrique Teixeira da Silva

Orientadora: Professora Dra. Daniela Carine Ramires de Oliveira

____________________________________________________

Professora Dra. Daniela Carine Ramires de Oliveira, Presidente

Universidade Federal de São João del-Rei

____________________________________________________

Professor Dra. Andréa Cristiane dos Santos Delfino

Universidade Federal de São João del-Rei

____________________________________________________

Professor MSc. Robson Bruno Dutra Pereira

Universidade Federal de São João del-Rei

SÃO JOÃO DEL REI, 01 DE DEZEMBRO DE 2014.

UNIVERSIDADE FEDERAL DE SÃO JOÃO DEL REI – UFSJ

COORDENADORIA DE ENGENHARIA DE PRODUÇÃO

DEDICATÓRIA

A Deus, que cuidou de mim e das pessoas que eu amo. E que me deu forças em todos os

momentos, dedico.

Aos eternamente presentes, minha avó Maria e meu avô Antônio. Sei que o tempo nos separou

antes desta conquista, mas tenho certeza que estão felizes por mim neste momento.

UNIVERSIDADE FEDERAL DE SÃO JOÃO DEL REI – UFSJ

COORDENADORIA DE ENGENHARIA DE PRODUÇÃO

AGRADECIMENTOS

Aos meus pais, Cristiane e Giovanni. A minha mãe, por sempre me mostrar o lado bom, sempre

de bem com a vida e sorrindo. Com você aprendi a reclamar menos e agradecer mais pela vida. Ao

meu pai, pelo exemplo, e por me ensinar valores cruciais para a minha formação pessoal e

profissional. Com você aprendi ser honesto, dedicado e responsável. Aos dois, pelo amor e apoio

incondicional nos momentos difíceis, pela amizade e por acreditarem em mim. Sem vocês eu não

poderia ter chegado tão longe. Por isso, terão a minha eterna gratidão por terem concedido esta

oportunidade.

A minha namorada Sara, pelo apoio quando eu fraquejei, por estar ao meu lado nos momentos

difíceis sempre apaziguando os contratempos, pela excelente companhia em todos esses anos e

ajuda em diversas situações. Pelos momentos de risos e alegrias que compartilhamos. Pela

compreensão devido o árduo esforço e trabalho. E principalmente, pelo amor, carinho e cuidado.

A sua contribuição foi excepcional para a realização deste momento tão sonhado.

A Professora e amiga Daniela, pela impecável orientação nestes anos. Pelas oportunidades

concedidas e por acreditar no meu trabalho. Obrigado também, pela paciência e pelos

ensinamentos. Por ser exemplo para a minha vida pessoal e profissional, pois é uma excelente

pessoa, professora e pesquisadora. Posso afirmar que, aprendi muito com suas atitudes

profissionais, e com os seus valores. Além disso, obrigado, por muitas vezes, dispor de um tempo

que não tinha para me ouvir, aconselhar e me ajudar.

Ao Professor e amigo Marcos, pelas oportunidades concedidas para conseguir um dinheiro extra

na graduação. Pelos conselhos. Pela ajuda e contribuição com opiniões pertinentes para o

desenvolvimento de alguns trabalhos.

Aos meus grandes amigos conquistados na UFSJ, em especial, o Alan e o Renan. Ao Alan, por

sempre me mostrar o lado bom de todos os momentos difíceis que passei. Obrigado,

principalmente, pelo o apoio quando cheguei a SJDR. Ao Renan, pelas risadas durante a

graduação, pelos conselhos valiosos, pelo apoio nas minhas derrotas e pelos momentos de

distração. Vocês são irmãos, parceiros que vou carregar pra vida toda. E não estaria realizando

este sonhado momento se não fosse com o apoio de vocês.

Aos amigos que estavam sempre ao meu lado, me ajudando nos momentos difíceis, em especial, o

Ícaro, a Melissa e a Ana Cláudia. Os da república, Eduardo e João Pedro, pelos momentos de laser

e por serem grandes parceiros.

A minha família, que me ajudaram muito, principalmente, quando cheguei a SJDR. A minha avó

Elisa, pelo imenso carinho, amor e conselhos durante a minha vida. Ao meu avô Nelson, pelos

momentos divertidos e descontraídos. A minha tia Gilcely, por me escutar sempre e pelo intenso

incentivo.

Ao meu tio Henrique e a Ariaddiny, pela oportunidade e confiança concedida no estágio.

A todos os professores comprometidos com o curso de Engenharia de Produção da UFSJ. Por

contribuírem de forma excepcional na minha formação.

Por fim, a todas as pessoas que participaram desta minha caminhada, sempre confiando no meu

desempenho, me motivando e ajudando quando mais precisei.

UNIVERSIDADE FEDERAL DE SÃO JOÃO DEL REI – UFSJ

COORDENADORIA DE ENGENHARIA DE PRODUÇÃO

RESUMO

SILVA, Raphael Henrique Teixeira, Controle Estatístico Multivariado do Processo Produtivo

de uma Panificadora, São João del-Rei: Coordenadoria do Curso de Engenharia de Produção,

Universidade Federal de São João del-Rei, 2014. Trabalho de Conclusão de Curso.

Empresas de diversos segmentos existentes no mercado controlam seus processos

produtivos com ferramentas estatísticas, a fim de reduzir o desperdício, retrabalho e a

variabilidade dos produtos. Neste sentido, este trabalho teve como objetivo aplicar

métodos estatísticos para a melhoria da qualidade do pão de sal produzido por uma

panificadora situada no interior do estado de Minas Gerais. Mais especificamente, foram

criadas e utilizadas folhas de verificação para coleta de dados. E posteriormente, foram

aplicados os gráficos de controle de qualidade multivariados, uma vez que havia três

características essenciais para a produção desse produto, como também, foi realizada a

decomposição da estatística T² e a análise das componentes principais para auxiliar na

interpretação do descontrole do processo. Além disso, as ferramentas foram desenvolvidas

com auxílio do software estatístico R versão 3.1.1, não gerando custos adicionais para a

empresa. O trabalho proposto teve grande impacto na panificadora, pois possibilitou

identificar problemas graves que ocorriam na produção. Adicionalmente, foi possível

propor um novo layout ao setor produtivo, o que acarretou em menor tempo do mesmo

volume de produção e a construção de um procedimento operacional padrão, que

contribuiu com a padronização do processo.

Palavras-chaves: Layout, Procedimento operacional padrão, Folha de verificação,

Métodos estatísticos multivariados.

i

ÍNDICE

1. Introdução

1

1.1. Considerações iniciais

1

1.2. Justificativa e relevância

2

1.3. Objetivos

3

1.3.1. Objetivo geral

3

1.3.2. Objetivos específicos

3

1.4. Limitações do trabalho

3

1.5. Caráter inédito

4

1.6. Organização do texto

4

2. Revisão da literatura

5

2.1. Gráficos de controle

5

2.2. Verificação da autocorrelação

6

2.3. Gráfico T² de Hotelling

7

2.4. Gráfico da variância generalizada

9

2.5. Decomposição da estatística T²

10

2.6. Análise das componentes principais

10

2.7. Algumas aplicações

12

2.8. Software livre R versão 3.1.1

15

2.9. Layout

15

2.10. Procedimento operacional padrão

16

2.11. Folha de Verificação

16

3. Metodologia

17

3.1. A empresa

17

3.2. Processo produtivo da panificadora

18

3.3. Modificação do arranjo físico

19

3.4. POP da produção do pão de sal

20

3.5. Construção da folha de verificação e obtenção dos dados

21

4. Resultados e discussão

22

4.1. Análise Multivariada

25

5. Conclusões

35

Referências Bibliográficas

36

Anexos

38

ii

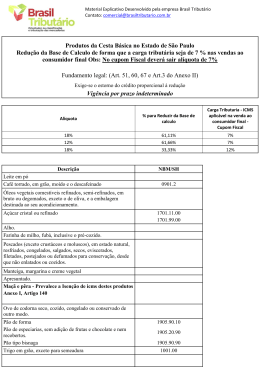

LISTA DE FIGURAS

Figura 1

Componentes Principais para p=2

11

Figura 2

Bancada construída após a indicação do novo layout

23

Figura 3

Gráfico de Pareto das concentrações dos ingredientes para

23

produção de massa de sal

Figura 4

Gráfico de Pareto dos custos dos ingredientes para

24

produção da massa de sal

Figura 5

Correlograma para Farinha

26

Figura 6

Correlograma para Açúcar

26

Figura 7

Correlograma para Reforçador

27

Figura 8

Gráfico |S| para Farinha, Açúcar e Reforçador

27

Figura 9

Gráfico T² de Hotelling para Farinha, Açúcar e

28

Reforçador

Figura 10

Gráfico da média para os escores da CP1

30

Figura 11

Gráfico da média para os escores da CP2

30

Figura 12

Gráfico da média para os escores da CP3

31

Figura 13

Gráfico |S| para Farinha, Açúcar e Reforçador sem as

32

amostras 8 e 25

Figura 14

Gráfico T² de Hotelling para Farinha, Açúcar e

Reforçador sem as amostras 8 e 25

iii

33

UNIVERSIDADE FEDERAL DE SÃO JOÃO DEL REI – UFSJ

LISTA DE TABELAS

Tabela 1

Decomposição da estatística T² de Hotelling para as

28

amostras 08 e 25

Tabela 2

Explicação da variabilidade dos dados

28

Tabela 3

Autovetores das componentes e variáveis

29

iv

UNIVERSIDADE FEDERAL DE SÃO JOÃO DEL REI – UFSJ

LISTA DE ANEXOS

Anexo A.1-

Layout Antigo

38

Anexo A.2 -

Layout Novo

40

Anexo A.3 -

Procedimento Operacional Padrão 01 (POP 01)

42

Anexo A.4 -

Folha de Verificação para Massa de Sal

47

Anexo A.5 -

Dados obtidos no mês de Fevereiro de 2014

48

Anexo A.6 -

Programa Computacional

50

v

1. Introdução

1.1. Considerações iniciais

O início formal do controle estatístico de processo se deu por volta de 1924,

quando Walter A. Shewhart desenvolveu e aplicou os gráficos de controle na Bell

Telephone Laboratories (SHEWHART, apud MACHADO, 2009). No início, poucos

acreditaram no potencial desta nova técnica. Pouco a pouco, os gráficos de controle

ganharam a fama de serem ferramentas poderosas de monitoramento.

De acordo com os fundamentos estabelecidos por Shewhart, sempre que um ponto

se destacar no gráfico, o responsável pelo processo deve iniciar uma investigação, visando

encontrar causas especiais que afetam a qualidade dos produtos, como por exemplo, um

desgaste de ferramenta que altera a dimensão dos eixos que estão sendo manufaturados

(COSTA, EPPRECHT & CARPINETTI, 2012).

Os gráficos de Shewhart são ferramentas de monitoramento simples que não

demandam recursos computacionais, portanto, bastante oportunas para a época que surgiu.

O aumento da complexidade e dos níveis de automação dos processos industriais e a

crescente disponibilidade de suporte computacional têm alimentado o interesse pelo

monitoramento simultâneo de várias características de qualidade, também chamadas de

variáveis do processo (LOWRY & MONTGOMERY, 1995). Pouco a pouco, as novas

estratégias de monitoramento, originalmente propostas para melhorar o desempenho dos

gráficos de controle univariados, estão sendo aplicadas ao monitoramento de processos

multivariados.

Desde que foi criado, o gráfico de controle T2 de Hotelling passou a ser a

ferramenta mais utilizada no monitoramento do vetor de médias de duas ou mais

características de qualidade correlacionadas. Lowry e Montgomery (1995) fazem uma

revisão dos gráficos de controle multivariados. Mason e Young (2002) apresentam

diversas aplicações do gráfico de controle T2 de Hotelling no setor industrial.

Assim como é importante monitorar o vetor de médias de um processo, é também

importante monitorar a sua matriz de covariâncias . O primeiro gráfico de controle

utilizado no monitoramento da matriz de covariâncias se baseou na estatística obtida do

teste da razão de máxima verossimilhança generalizada (ALT, apud MONTGOMERY,

2009). Para o caso bivariado, Alt, apud Montgomery (2009) propôs o uso da variância

amostral generalizada S para controlar a matriz de covariâncias . Aparisi et al. apud

1

Montgomery (2009) estenderam a aplicação da estatística |S| para o caso em que o número

de variáveis do processo sob monitoramento é maior do que dois (p > 2).

1.2. Justificativa e relevância

Os tipos de custos de uma empresa podem ser divididos em: os de prevenção (são

atividades que previnem a ocorrência de não conformidades), os de avaliação (ações com

o intuito de verificar as especificações), os de falhas internas (estes são com relação aos

produtos não conformes descobertos antes de chegarem ao consumidor) e os de falhas

externas (estão relacionadas à venda de mercadorias que não estão dentro dos requisitos

exigidos pelo cliente). Neste sentido, a linha de pesquisa que aperfeiçoa os custos é

denominada controle estatístico de processos (COSTA, EPPRECHT & CARPINETTI,

2012). Portanto, o controle estatístico de processos (CEP) é uma linha importante, para

uma empresa garantir uma melhor satisfação e fidelização de clientes, reduzir retrabalhos

e despesas causadas por situações especiais (ou inaceitáveis). Afinal, com o controle os

problemas serão identificados e corrigidos antes de finalizar a produção.

O CEP possui um conjunto de ferramentas estatísticas que auxiliam no controle do

processo. Os gráficos de controle se destacam como uma destas principais ferramentas,

tendo como principal objetivo detectar causas especiais. Os gráficos de controle

univariados são os mais comuns na realidade das empresas e servem de grande auxílio

para o monitoramento on-line da produção. Entretanto, esses gráficos são ineficientes

quando se deseja monitorar mais de uma característica da qualidade de forma simultânea e

que as mesmas estão correlacionadas. Para essas situações, os gráficos de controle

multivariados mostram ser mais adequados. Dentre os gráficos multivariados destacamse: o gráfico da variância generalizada (|S|) e o gráfico T² de Hotelling (MONTGOMERY,

2009).

Muitas empresas são resistentes ao uso dos gráficos multivariados, pois quando o

gráfico sinaliza alguma anomalia no processo, a análise dessas causas especiais requer

outros procedimentos teóricos que, em geral, para um operador pode ser de difícil

compreensão. Dentre os métodos, destacam-se a decomposição da estatística T² e a

Análise das Componentes Principais (ACP). No entanto, diversos softwares estatísticos

possuem esses métodos, contribuindo para a facilidade de implementação e interpretação

do operador. Pode-se citar o software estatístico R como uma boa alternativa, uma vez

que é um software livre e disponível para diversos sistemas operacionais.

2

Os trabalhos voltados a processos multivariados são poucos e recentes. Este

trabalho trata do monitoramento do processo de uma panificadora situada no interior de

Minas Gerais, através destas ferramentas multivariadas. O foco principal do trabalho se

voltou para o processo de produção do pão de sal e que pode ser estendido a qualquer

outra panificadora.

1.3. Objetivos

1.3.1. Objetivo geral

O objetivo deste trabalho foi melhorar a qualidade do pão de sal de uma

panificadora do interior de Minas Gerais.

1.3.2. Objetivos específicos

(i) Melhorar o layout do setor de produção;

(ii) Descrever e padronizar o processo da massa;

(iii) Construir e aplicar uma folha de verificação para posterior controle de

qualidade multivariado na específica padaria;

(iv) Aplicação dos gráficos de controle multivariados T2 e |S|, para monitorar o

processo;

(v) Decomposição da estatística T2 e ACP, para estudar as possíveis causas

especiais;

(vi) Indicar melhorias para a empresa.

1.4. Limitações do trabalho

Os gráficos multivariados são válidos apenas para o caso de processos com

variáveis que seguem uma distribuição normal multivariada e que as observações sejam

independentes no decorrer do tempo (ausência de autocorrelação).

O layout e o POP foram exclusivamente desenvolvidos para suprir as necessidades

do processo de produção do pão de sal desta panificadora situada no interior de Minas

Gerais.

3

1.5. Caráter inédito

A apresentação detalhada dos programas computacionais para: a verificação das

suposições teóricas supracitadas (normalidade multivariada e autocorrelação), geração dos

gráficos multivariados T2 de Hotelling e |S|, da decomposição da estatística T2 e a ACP,

em geral, são omitidas nos trabalhos. No entanto, aqui são apresentados todos os

procedimentos detalhadamente para que qualquer outra empresa possa reproduzi-los.

Uma busca online do uso dos gráficos T2 de Hotelling e |S| numa panificadora não

foram encontrados.

O layout e o POP desenvolvidos e apresentados neste trabalho podem ser

adaptados, tirando por base a estrutura de qualquer outra panificadora, para que se garanta

um produto que atenda com excelência as expectativas dos clientes.

Durante

a

elaboração

desta

monografia,

foram

geradas

duas

publicações/apresentações:

[1] Silva, R. H. T.; Oliveira, D. C. R. Análise de falhas numa panificadora. In: XXI

Simpósio Nacional de Probabilidade e Estatística, 2014, Natal - RN. Anais do XXI

SINAPE, 2014.

[2] Silva, R. H. T.; Oliveira, D. C. R. Gráficos de Controle Multivariados para a Melhoria

da Qualidade do Processo Produtivo de uma Panificadora. In: XIII Encontro Mineiro de

Estatística, 2014, Diamantina - MG. Anais do XIII MGEST, 2014.

Além disso, estamos no processo de submissão de artigo científico para periódico

com os resultados finais deste trabalho.

1.6. Organização do texto

Este trabalho está estruturado em cinco capítulos. O primeiro contém a introdução.

O segundo possui a revisão de literatura, em que consta o embasamento teórico das

ferramentas estatísticas mencionadas. O terceiro capítulo contém a metodologia. O quarto

capítulo apresenta os resultados e as discussões. Por último, o quinto capítulo possui as

conclusões.

4

2. Revisão da literatura

2.1. Gráficos de controle

Um gráfico de controle é utilizado para verificar se um processo está sob controle

estatístico com o auxílio de seus Limites de Controle: Limite Superior de Controle (LSC),

Limite Inferior de Controle (LIC) e a Linha Central (LC). Esses limites são calculados de

modo que, se o processo estiver sob controle, praticamente todos os pontos amostrais

estarão entre eles. No entanto, um ponto que caia fora dos limites de controle é

interpretado como evidência de que o processo está fora de controle. Neste caso,

investigação e ação corretiva serão necessárias para encontrar e eliminar a causa ou as

causas especiais responsáveis (MONTGOMERY, 2009).

Na literatura existem gráficos de controle que monitoram uma característica da

qualidade de cada vez (univariados) e os que monitoram mais de uma característica de

qualidade simultaneamente (multivariados) (MONTGOMERY, 2009).

O uso de gráficos multivariados requer o cuidado de avaliar as seguintes

suposições teóricas:

a) Se as variáveis possuem distribuição normal multivariada. Para tanto, foi feita

uma revisão dos testes de normalidade multivariada presentes na literatura.

Segundo Johnson e Wichern (2007) um teste robusto para a verificação da

normalidade multivariada é o teste proposto por Royston (1983). O teste

consistiu nas seguintes hipóteses: Ho: Os dados seguem uma distribuição

normal multivariada e Ha: Os dados não seguem uma distribuição normal

multivariada. Foi adotado um nível de significância de 0,05 para a realização

do mesmo;

b) Se as variáveis estão correlacionadas. Para esta verificação foi adotado o teste

da correlação de Pearson. O teste consistiu nas seguintes hipóteses: Ho: ρ = 0

(não existe correlação linear) e Ha: ρ ≠ 0 (existe correlação linear). Foi adotado

um nível de significância de 0,05 para a realização do teste e

c) Se

as

observações

são

independentes

no

tempo

(não

estão

autocorrelacionadas). Para esta verificação, tem-se a Seção 2.2 a seguir, com

os detalhes teóricos.

5

2.2. Verificação da autocorrelação

O embasamento teórico e as fórmulas apresentadas nesta seção foram com base

em Montgomery (2009) e Morettin e Toloi (2008).

A suposição mais importante relativa aos gráficos de controle é a independência

das observações, porque alguns gráficos de controle não tem um bom desempenho se as

características da qualidade em estudo apresentam níveis de correlação ao longo do

tempo, o que é definido por autocorrelação. Nesse contexto, a construção de

correlogramas auxilia estudar se as variáveis estão autocorrelacionadas.

Quando o processo está sob controle, a característica da qualidade no instante t, xt,

é representada por

, t = 1, 2, ...

em que

(1)

é uma variável independente, com distribuição normal, com média zero e

desvio padrão σ. Isto é

(2)

Nestas condições é viável aplicar os gráficos de controle convencionais e tirar

resultados sobre o controle estatístico do processo. É importante mencionar que nestas

condições, em séries temporais,

é denominado ruído branco e, por consequência,

é

um processo ruído branco, ou seja, isento de autocorrelação.

Para que o processo seja um ruído branco e seja possível aplicar gráficos de

controle convencionais, é necessário que as autocorrelações amostrais estejam dentro do

intervalo de confiança em um correlograma. Estes intervalos são definidos como

(3)

em que T é o tamanho da série (número de observações: T=n) e a função de

autocorrelação amostral

é denotada por

(4)

como também, pode ser representada da seguinte forma

k = 0, 1, ..., K

(5)

em que k é o período de tempo utilizado. Usualmente, calcula-se alguns valores de k, K ≤

n/4. Desta forma, um correlograma é um gráfico que contém os valores das

autocorrelações amostrais definidas em (5) versus k e, é constituído pelos intervalos de

confiança apresentados em (3), para a verificação da autocorrelação.

Nesse contexto, a regra de decisão adotada neste trabalho foi a ultrapassagem ou

6

não dos intervalos, nos correlogramas, construídos com um grau de confiança de 95%.

Portanto, caso exista algum valor de

, k = 1, ..., K que ultrapasse os intervalos em (3), o

processo não é considerado como um ruído branco. Com isso, é necessário investigar qual

modelo de série temporal os dados estão indicando. No entanto, este trabalho não tratou

desta situação.

2.3. Gráfico T² de Hotelling

Esse capítulo foi baseado no livro de Montgomery (2009) com a adição de

detalhes matriciais.

Dentre os gráficos multivariados existentes, o gráfico de controle multivariado

(GCM) baseado na estatística T2 de Hotelling é o mais conhecido na literatura, e sua

aplicabilidade é mais recomendada para processos que apresentam várias características

de qualidade. É suposto que tais características são fortemente correlacionadas e precisam

ser monitoradas conjuntamente. Além disso, o gráfico de controle multivariado baseado

nessa estatística apresenta mais sensibilidade do que os gráficos univariados, permitindo

ao operador detectar mais rapidamente os possíveis problemas existentes no processo e

com isso corrigi-los com mais agilidade.

Esse gráfico foi desenvolvido por Hotelling (1947), o pioneiro na pesquisa sobre

os gráficos de controle multivariados. Ele utilizou a abordagem multivariada de controle

em dados contendo informações sobre localizações de bombardeios na Segunda Guerra

Mundial. O desenvolvimento teórico proposto por Hotelling é descrito a seguir.

Em geral, ao estudarmos um processo, o vetor de médias µ e a matriz de variâncias

e covariâncias das variáveis envolvidas são desconhecidos. Na prática µ e são

estimados por meio de amostras preliminares recolhidas do processo, quando este está sob

controle estatístico. Os dados no caso multivariado, possuem outra suposição, que é a

normalidade multivariada (mais detalhes sobre essa distribuição ver Montgomery (2009,

p. 497)) e são organizados matricialmente da seguinte maneira:

X111 X121 X1p1

X

211 X 221 X 2 p1

X n11 X n 21 X np1

X112 X122 X1p 2

X

X 222 X 2 p 2

212

;

X n12 X n 22 X np2

X11k

X

21k

X n11k

X12k X1pk

X 22k X 2 pk

,

X n 2 2 k X npk

(6)

em que Xijk é a i-ésima observação, da j-ésima característica de qualidade no k-ésimo

instante em que foi retirado a amostra, com i = 1, 2, ..., n, j = 1, 2, ..., p e k = 1, 2, ..., m.

7

Note que todas as colunas de cada uma dessas matrizes necessariamente terão que possuir

a mesma quantidade de linhas, para que seja possível fazer operações com essas matrizes

(n linhas), ou seja, deverá ser coletado o mesmo número de observações para cada

variável (ou característica de qualidade) a cada instante k, para que seja possível analisálas conjuntamente.

A estatística T2 de Hotelling é definida da seguinte maneira:

T 2 n( X X )S 1 ( X X ) ,

(7)

em que X é a estimativa do vetor de médias de dimensão px1 e S é a estimativa da matriz

de variâncias e covariâncias do processo com dimensão pxp.

O vetor X é obtido da seguinte forma:

1 m

m X 1k X

k 1

1

,

X

1 m

X

m X jk p px1

k 1

(8)

em que,

X jk

1 n

X ijk , j = 1, 2,..., p e k = 1, 2,..., m

n i 1

(9)

O cálculo da expressão (9) é realizado por meio da média de cada coluna das

matrizes apresentadas em (6); em seguida, a expressão (8) é obtida da seguinte forma: a

primeira linha é a média das primeiras colunas das k matrizes em (6), a segunda linha é a

média das segundas colunas das k matrizes em (6) e assim por diante, até chegar a pésima linha de (8).

Já a estimativa de S é obtida por:

1 m

m S 11k

km1

1

S 21k

S m

k 1

1 m

S ( p1) k

m k 1

1 m

S12k

m k 1

1 m

S( 22) k

m k 1

1 m

S p 2 k

m k 1

1 m

S 1 p k

S12

m k 1

1 m

S 2 p k

m k 1

m

1

S

pp k

m k 1

S12 S1 p

S 22 S 2 p

S p2

(10)

pxp

A covariância entre as características da qualidade j e h na k.ª amostras é dada por:

8

S jhk

1 n

X ijk X jk X ihk X hk , k = 1, 2,..., m e j ≠ h

n 1 i1

(11)

A expressão da estatística T2 em (7) é utilizada como base para o gráfico de

controle multivariado. Segundo Montgomery (2009), há duas fases distintas no uso de um

gráfico de controle. A fase 1 é o uso dos gráficos para o estabelecimento do controle, ou

seja, testar se o processo estava, ou não, sob controle quando os m subgrupos preliminares

foram extraídas e as estatísticas amostrais X e S, calculadas. O objetivo na fase 1, é a

obtenção de um conjunto de observações sob controle, de modo que os limites de controle

possam ser estabelecidos para a fase 2, que é o monitoramento da produção futura. Isto é,

às vezes, chamado análise retrospectiva.

Os limites de controle para o gráfico de controle T² na fase 1 são dados por:

LSC

p(m 1)(n 1)

F , p ,mnm p1

mn m p 1

e

LIC = 0,

(12)

Na segunda fase de controle, os novos limites são estabelecidos apenas para

monitorar as observações futuras, utilizando os limites de controle mostrados na equação

(13).

LSC

p(m 1)(n 1)

F , p ,mnm p 1 ,

mn m p 1

e

LIC = 0,

(13)

Cabe ressaltar que o Minitab® plota a linha central deste gráfico de controle como

sendo a mediana dos valores de T², calculados em (7).

2.4. Gráfico da variância generalizada

Segundo Aparisi et al. apud Montgomery (2009), o determinante da matriz de

variâncias e covariâncias amostrais, é uma medida amplamente usada para a dispersão

multivariada. Os parâmetros para o gráfico de controle |S| são:

LSC (b1 3b2 )

12

LC b1 , e

(14)

LIC (b1 3b2 )

12

9

em que ∑ é estimado por

S

. O limite inferior de controle (LIC) na equação (14) é

b1

substituído por zero se o valor de |S| for menor do que zero. Os valores de b 1 e b2 são

calculados em (15) e (16).

b1

b2

1

(n 1) 2 p

1

(n 1) p

p

(n i )

(15)

i 1

p

p

(

n

i

)

(

n

j

2

)

(n j )

i 1

j 1

j 1

p

(16)

onde p é o número de características e n é o número de observações.

2.5. Decomposição da estatística T²

Quando um ponto extrapola o Limite Superior de Controle, Runger et al. (1996)

propõem a decomposição da estatística T2 em componentes. As componentes originadas

pela decomposição refletem a contribuição de cada variável (ou característica de

2

qualidade) individualmente. Se T 2 é o valor da estatística de todas as variáveis e Ti é o

valor da estatística para todas as variáveis do processo exceto a i-ésima, então a expressão

di T 2 Ti , i = 1, 2, ..., p

2

(17)

é um indicador da contribuição relativa da i-ésima variável para a estatística global.

Quando um sinal fora de controle é gerado, é recomendado calcular os valores de di (i = 1,

2, ..., p) e concentrar a atenção nas variáveis para os quais os di são relativamente grandes.

2.6. Análise das componentes principais

A Análise das Componentes Principais (ACP) é uma técnica estatística

multivariada com o objetivo de girar um sistema de coordenadas com alta dimensão de

maneira que alcance a máxima variabilidade dos dados. A rotação realizada é linear e

após, pode-se definir uma projeção com as componentes de máxima variância do espaço

original. Desta forma, a interpretação dos dados é mais fácil. Isso se justifica por estas

componentes serem combinações lineares das variáveis originais e representam suas

projeções nas direções de máxima variabilidade dos dados (MONTGOMERY, 2009).

Segundo Montgomery (2009) as componentes principais de um conjunto de

variáveis de um processo, por exemplo,

combinações lineares representadas por

10

são um conjunto especial de

(18)

em que

são constantes a serem determinadas e representam a rotação que será

realizada. Geometricamente, as variáveis das componentes principais (escores), isto é,

são os novos eixos do novo sistema de coordenadas obtidos pela rotação do

sistema original. Esses eixos representam as diretrizes de variabilidade máxima. É

importante dizer que, para criar esse novo sistema é necessário levar em consideração

algumas restrições. A primeira restrição é que soma das constantes

ao quadrado devem

ser iguais a um. Por exemplo, para a primeira componente ( ) a única restrição é

(19)

A partir da segunda componente ( ), além da restrição das constantes

, j = 1, 2,

..., p, exemplificadas em (19), essas novas componentes devem obedecer ao critério de

que sejam ortogonais às anteriores, ou seja, as constantes do vetor

do vetor

com as constantes

devem ter o produto escalar igual à zero, isto é,

Considere duas variáveis originais

e

.

, e duas componentes principais

ilustradas na Figura 1. Percebe-se que a primeira componente principal,

e

, é responsável

pela maior parte da variabilidade nas duas variáveis originais. Montgomery (2009) afirma

que a informação contida no conjunto completo das p componentes principais é

exatamente equivalente à informação contida no conjunto completo de todas as variáveis

originais do processo, entretanto com uma vantagem, pode-se utilizar um número

reduzido de p componentes para obter uma descrição satisfatória.

Figura 1. Componentes Principais para p=2. Fonte. Montgomery, (2009).

11

Sejam as variáveis aleatórias

representadas por um vetor

matriz de covariância ∑, e sejam

constantes que compõem o vetor

autovalor

com

os autovalores de ∑. Então, as

são obtidas através do i-ésimo autovetor associado ao

. Considerando C a matriz cujas colunas são os autovetores, então

(20)

em que

é uma matriz diagonal pxp, com os valores da diagonal principal iguais aos

autovalores

.

A variância máxima é justamente o autovalor. Isto é, a variância da i-ésima

componente principal é o i-ésimo autovalor

. Com isso, a proporção da variabilidade nos

dados originais explicados pela i-ésima componente principal é dada pela razão

(21)

Pela equação (21) é possível verificar o quanto da variabilidade é explicada pela

retenção de apenas algumas componentes principais. Uma prática muito utilizada é

padronizar as variáveis, de forma que tenha média zero e variância um. E, portanto, a

matriz de covariância

será substituída pela forma de uma matriz de correlação. Esse

método é eficaz em casos em que as variáveis originais do processo são, geralmente,

expressas em escalas diferentes e, como resultado, podem ter magnitudes bem distintas.

Nesse sentido, uma variável pode parecer contribuir muito para a variância total do

sistema, apenas porque sua escala de medida tem magnitudes maiores do que as outras

variáveis, apresentando conclusões errôneas do processo em estudo (MONTGOMERY,

2009).

Observando os autovalores é possível identificar qual a componente é responsável

pela máxima variância. Analisando os autovetores (coeficientes), podem-se identificar

quais as variáveis são fortemente associadas à componente principal em estudo. Os

autovetores que não estão próximos de zero são os que devem ser identificados em

determinada componente.

2.7. Algumas aplicações

Esta seção teve como finalidade mostrar alguns trabalhos da literatura que

representam a aplicabilidade de ferramentas estatísticas para controle de qualidade de

distintos processos e estudos. Concomitantemente, essas referências contribuíram de

forma significativa para a motivação e posteriormente, desenvolvimento deste trabalho.

12

Souza e Rigão (2005) utilizaram ferramentas estatísticas multivariadas, aplicadas

em um exemplo hipotético a partir de quatro variáveis geradas com distribuição normal

(V1, V2, V3 e V4), com o objetivo de avaliar os resultados obtidos quando se estuda

variáveis que são fraca e fortemente correlacionadas. Inicialmente, utilizaram o gráfico T²

de Hotelling para verificar se o processo estava sob controle estatístico em ambas as

situações propostas. Para as variáveis fortemente correlacionadas, aplicaram o método de

Análise das Componentes Principais (ACP). Como conclusão, indicaram que a

característica da qualidade V1 é que causou o descontrole do processo, como também, o

instante do descontrole em ambas as situações em estudo.

Alencar et al. (2007) apresentaram o desempenho do processo de compressão de

comprimidos de captopril 25mg fabricado pelo LAFEPE, por meio do gráfico T² de

Hotelling, avaliando as variáveis: peso médio, dureza, friabilidade, desintegração, teor,

teor de dissulfeto de captopril, dissolução e uniformidade de conteúdo dos comprimidos.

Inicialmente, realizaram o estudo da fase I. Foi constatado o descontrole do processo e

com isso, desconsideraram os pontos que ultrapassaram os limites de controle, atribuindo

a estes causas especiais, e construíram o gráfico para a fase I novamente por mais três

vezes, até obter o controle estatístico. Logo, obtiveram o vetor de médias e a matriz de

variâncias e covariâncias para realizar a fase II. Realizando a fase II, identificaram que o

processo estava fora de controle estatístico, apresentando altos valores da estatística T²

para os pontos fora de controle. Então, realizaram a decomposição da estatística T² para

estes valores, descobriram que as variáveis: dureza, uniformidade e teor de dissulfeto de

captopril foram as que mais contribuíram para o desvio do processo em relação aos

limites de controle.

Lima et al. (2012) utilizaram técnicas estatísticas multivariadas (ACP e gráfico T²

de Hotelling) para controle de qualidade numa empresa que produz garrafas plásticas. As

características de qualidade avaliadas foram: comprimento externo e interno, largura

externa e interna, altura total e de empilhamento, comprimento e largura de fundo, altura

do ninho (altura das divisórias internas) e de encaixe do fundo, totalizando dez

características de interesse. Gerando o gráfico T² de Hotelling, percebeu-se que os valores

poderiam estar distorcidos, devido correlações significativas entre as variáveis e pelo

autocorrelacionamento de cada variável considerada isoladamente. Portanto, substituíram

os valores originais utilizando o método de ACP. Após este processo, o novo gráfico T²

de Hotelling foi gerado com esses dados transformados, como consequência, apresentou

13

resultados satisfatórios e coerentes. Deste modo, os autores concluíram que o processo

estava sob controle estatístico, e que o ponto fora do limite superior de controle era um

dado digitado errado.

Henning et al. (2014) apresentaram uma abordagem numa perspectiva univariada e

multivariada de um processo de usinagem. Utilizaram os gráficos de controle univariados

da média e do desvio-padrão e o multivariado T² de Hotelling para o mesmo banco de

dados. As características de interesse eram relacionadas ao processo de retificação do

diâmetro interno de um cilindro de aço 1020. A peça foi dividida em seções para medição

do diâmetro interno em três diferentes posições: superior, central e inferior, sendo essas as

variáveis de estudo. Os autores tiveram como conclusão que, os gráficos apresentaram

desempenhos semelhantes, e, portanto, como a empresa está iniciando a prática de

controle de processos e tem recursos restritos (operadores e recursos computacionais),

indicaram o uso dos gráficos univariados. No entanto, após consolidada a prática de

controle de processos, os autores recomendaram o uso do T² de Hotelling, como também,

outros gráficos multivariados, uma vez que reduz o número de informações para analisar.

Sendo assim, o T2 de Hotelling foi considerado uma técnica mais adequada para a

empresa, pois era necessário avaliar três características da qualidade.

Henning et al. (2011) realizaram um estudo comparativo entre os gráficos

multivariados T² de Hotelling, da soma cumulativa (MCUSUM) e da média móvel

exponencialmente ponderada (MEWMA). Para o estudo utilizaram dados provenientes de

um processo de montagem de cabine de caminhão, sendo o monitoramento realizado para

oito características da qualidade. A ACP contribuiu para a redução de oito variáveis para

duas componentes, uma vez que, as duas primeiras explicavam alta porcentagem da

variabilidade dos dados. Portando, geraram os gráficos multivariados propostos e

concluíram que a ACP é fundamental ainda para diagnosticar no processo quais variáveis

estão bem explicadas para o modelo de gráfico de controle desejado. Como também, ao

comparar os resultados obtidos pelos gráficos, consideraram a ACP como uma alternativa

viável para reduzir o número de variáveis analisadas, sem perda de informação.

As citações apresentadas tiveram como foco apresentar métodos estatísticos para

controle de processos multivariados. Foi possível observar que os mesmos são aplicados

em diversas áreas do conhecimento e, em trabalhos bem atuais.

14

2.8. Software livre R versão 3.1.1

O software utilizado para o desenvolvimento deste trabalho foi o R versão 3.1.1. O

mesmo está disponível para diversos sistemas operacionais. Além disso, é um software

estatístico gratuito e fornece uma bagagem de ferramentas que proporcionam uma

manipulação fácil e com grande eficiência.

O R possui diversos pacotes, ou bibliotecas, que englobam diversas ferramentas

específicas para cada função pretendida. Neste trabalho foram utilizadas as bibliotecas:

qcc (Quality Control Charts) (SCRUCCA, 2014), MSQC (Multivariate Statistical Quality

Control) (FERNANDEZ, 2014) e MVN (Multivariate Normality Tests) (KORKMAZ &

WICHERNID, 2014).

2.9. Layout

De acordo com Slack et al. (2002), o layout de um processo produtivo tem como

preocupação a forma como os recursos de transformação estão posicionados. Como

também, a forma em que os materiais e pessoas fluem em determinado local. Nesse

sentido, o objetivo do estudo de layout é decidir onde colocar todas as instalações,

máquinas, equipamentos e mão de obra.

De forma sucinta, os layouts mais comuns na literatura são: o posicional, por

processo, por produtos e celular. No posicional o produto final não se movimenta, ficando

o encargo aos operadores e máquinas, isto é, o recurso transformado não se move entre os

recursos transformadores. No layout por processo o objetivo é unir todos os processos e

materiais necessários num mesmo setor ou área. Além disso, devem-se juntar também os

processos semelhantes num mesmo local de forma que o material trabalhado se desloque

entre os diferentes processos. No layout por produtos todos os recursos transformadores e

ainda a mão de obra são colocados de acordo com a sequência de operações sem

caminhos alternativos. Isto é, o material percorre um caminho previamente determinado

dentro do processo. Por fim, o layout celular consiste em coletar todos os recursos

transformados necessários para determinada operação, os mesmos são pré-selecionados

para se movimentarem para uma parte específica da operação denominada célula. A célula

contém todos os recursos transformadores necessários para atender as necessidades

imediatas de processamento (SLACK, et al. 2002).

15

2.10. Procedimento operacional padrão

Segundo Carpinetti (2012) a padronização da execução de atividades para a

fabricação de um produto é de suma importância para gerir a qualidade em uma empresa.

Afinal, reduz a variabilidade dos resultados e do retrabalho e, por consequência, há um

aumento da previsibilidade do processo. Além disso, facilita a comunicação e

compreensão das atividades e procedimentos a serem realizados. Sendo assim, o método

de padronização é uma boa base para treinamento dos funcionários que acarretarão em

melhorias para a empresa. Para isso, deve-se criar e indicar um procedimento operacional

padrão (POP).

O POP é definido como um guia detalhado de todas as atividades a serem

executadas em determinados momentos da operação ou serviço. O seu campo de atuação

vai desde a área industrial à setores de saúde, como hospitais e clínicas.

2.11. Folha de verificação

Segundo Montgomery (2009) a folha de verificação é uma das ferramentas da

qualidade que facilita o resumo de todos os dados históricos disponíveis sobre os produtos

fabricados. O resumo orientado pelo tempo é de extrema ajuda, uma vez que, se muitos

defeitos ocorrem em determinada época (por exemplo, verão), uma possível causa é o uso

de trabalhadores temporários durante um longo período de férias. É importante especificar

claramente o tipo de dados a serem coletados, o número da operação, a data, o

responsável, e quaisquer outras informações úteis ao diagnóstico da causa de um fraco

desempenho.

16

3. Metodologia

3.1. A empresa

A panificadora situada no interior de Minas Gerais teve seu início em 1980,

quando o fundador construiu o seu primeiro empreendimento. Cinco anos mais tarde, os

negócios já prosperavam e houve a necessidade de um aumento no número de

funcionários, de quatro para oito, sendo todos membros da família. Daí para frente, a

história encarregou-se de criar uma tradição que perdura até hoje, construída com muito

empenho e dedicação. No início da década de 90, passou pela primeira grande melhoria

na sua área de máquinas. Nessa época, já era a panificadora mais tradicional do município

e passou a contar com máquinas melhores e com maior capacidade de produção. Em

meados dos anos 90 com o avanço do ramo de panificação, houve uma nova mudança.

Desta vez a reestruturação se deu no novo layout na parte de vendas, mudanças que

transformaram o conceito de vender pão, aliando qualidade, tradição e um excelente

atendimento ao público.

As mudanças deram resultados tão bons, que a ideia de expansão foi sugerida.

Entretanto, não foi adiante devido ao número de funcionários que eram em pequena

quantidade e também, pouco conhecimento do proprietário, com relação a táticas de

expansão e novas estratégias. Em meados de 2004, iniciou-se um novo processo de

evolução que envolveu na mudança de proprietários, surgindo um novo sócio, um dos

filhos, que em 2006 indicou mudanças no maquinário da produção, visando mais

agilidade e um substancial aumento na qualidade de seus produtos. Além disso, o

proprietário realizou cursos relacionados ao setor e propôs novos tipos de produtos para

venda, principalmente na área de lanches, com o intuito de diversificar o ramo e fidelizar

um maior número de clientes.

No ano de 2011, faleceu o proprietário fundador, sendo assim, o filho se uniu à

esposa para dar continuidade ao trabalho. Porém, ambos estavam com dificuldades em

seguir em frente, devido à falta de experiência. Nesse sentido, investiram em novos cursos

e sugeriram novos tipos de pães e bolos, diversificando a parte produtiva da empresa e

proporcionando aos clientes novas opções. Em 2012, a parte de produção se consolidou,

houve o crescimento da empresa e o número de funcionários passou de oito para doze,

sendo que estes, não faziam mais parte da família.

A empresa atende hoje, mais de 300 clientes por dia, e conta com os 12

17

funcionários. É uma empresa pequena, porém forte no bairro em que está localizada e que

se destaca cada vez mais por sua variedade, atendimento impecável e qualidade em todos

os seus produtos.

3.2. Processo produtivo da panificadora

A panificadora tem dois principais tipos de produção de massas dividas em: massa

de sal e massa doce. A massa de sal é utilizada para fabricar dois tipos de pães

denominados: salários e médios, sendo que o médio deve consistir no dobro de massa do

salário. Já a massa doce é realizada para fabricação de diversos produtos, denominados:

pão de açúcar, creme, coco, cachorro quente, criolo, canoa, rosca e sovado. O que varia

nesses pães, também são as concentrações de massas utilizadas para produzir cada um

deles.

A organização tem um histórico não satisfatório sobre a produção da massa de sal,

isto é, os pães realizados com a massa de sal sofriam muita variação, o que

consequentemente, variava na qualidade final. Isso era constatado pela verificação dos

proprietários após o pão ir para as prateleiras para venda, ou também, reclamações de

clientes dizendo que o pão estava com muita casca, sem consistência, seco e com

formatos diferenciados. Além disso, algumas vezes, os padeiros não colocavam um dos

principais ingredientes no momento da produção desta massa, o sal. Portanto, houve uma

necessidade maior de intervir neste processo. Afinal, eram muitas as divergências, e

ocorria a preocupação com os consumidores, que não estavam satisfeitos com a

mercadoria. Por outro lado, a produção de massa doce não sofria tantos erros e as

reclamações eram esporádicas. Nesse sentindo, objetivou-se, inicialmente, intervir no

processo de produção da massa de sal.

Segundo Costa, Epprecht e Carpinetti (2012), para um processo ser monitorado é

necessário o conhecimento a fundo do mesmo, de forma criteriosa e minuciosa, antes

mesmo de realizar a aplicação de ferramentas da qualidade. Isto é, antes de realizar o

controle de qualidade, é necessária uma etapa de aprendizagem, e esta etapa é referente ao

conhecimento dos fatores que afetam a(s) característica(s) da qualidade que se quer

avaliar. É considerada como uma etapa difícil, entretanto, promove grandes melhorias.

Nesse sentido, a primeira etapa consistiu em estudar o processo. Para isso, foi realizado

um acompanhamento do processo de produção da massa de sal por uma semana nos

horários de todos os quatro padeiros. Os mesmos trabalhavam em duplas em horários

18

fixos, ou seja, a dupla é sempre a mesma. Com isso, foi possível identificar e anotar as

possíveis melhorias.

Após o acompanhamento, foram listados os principais problemas e os objetivos

pretendidos:

Modificação do arranjo físico, com o objetivo de reduzir o tempo gasto e

desenvolver um melhor aproveitamento do espaço de trabalho;

Escrever um procedimento operacional padrão, para padronizar o processo

de produção de massa, uma vez que, cada padeiro realiza o mesmo de

forma distinta. Com isso, haverá uma igualdade para realizar o processo, de

forma a reduzir a variabilidade do mesmo;

Aplicar uma folha de verificação, para evitar esquecimento dos

ingredientes e realizar o monitoramento do processo com gráficos de

controle adequados;

Treinamento dos padeiros, para o desenvolvimento das tarefas propostas;

Aplicação do controle estatístico de qualidade, para o levantamento das

variáveis e ferramentas mais adequadas para monitorar o processo.

3.3. Modificação do arranjo físico

Diante dos possíveis layouts descritos na Seção 2.9 e com a real situação da

panificadora, concluiu-se que o tipo de layout mais adequado era o do tipo de processo.

Isso se justifica avaliando o objetivo imposto, que era agrupar os processos semelhantes.

E indicar outros locais para os demais setores produtivos distintos. Para isto, os recursos

mais próximos foram agrupados, de forma que as massas (tanto doce como a de sal)

passassem entre os mesmos materiais, máquinas e equipamentos. Portanto, o layout

proposto foi construído principalmente com base no fluxo da produção da massa de sal e

na liberação de espaços para passagens de outros funcionários. É importante dizer que

para a massa doce, o fluxo da produção é o mesmo da massa de sal. Com isso, o novo

arranjo atende ambos os processos.

Para a modificação do layout, foi feito na empresa o levantamento e a medição de

todos os setores, maquinários e equipamentos na área de produção.

Os setores eram divididos em: produção de pães em geral (padeiros), fabricação de

bolos e doces (confeiteiro) e produção de salgados e lanches (salgadeira). Porém, essas

áreas estavam misturadas no mesmo espaço, ou seja, cada um poderia estar em qualquer

19

lugar a qualquer instante. Não havia um espaço apropriado para cada. O que dificultava a

movimentação, e os funcionários acabavam se atrapalhando (ver Anexo A.1).

As máquinas, entre outros equipamentos, que faziam parte do espaço de trabalho

eram: dois Fornos, Batedeira, Balde de Farinha, Modeladora, duas Mesas, Cortador,

Máquina Parada, Cilindro, Pia, Bebedouro, Máquina para Massa de Salgados,

Congelador, Fogão, Botijão de Gás, Prateleira, cinco Armários, Freezer, Batedeira

Pequena, Armazenamento Farinha e dois Vestiários (ver Anexo A.1).

Para a construção do novo layout, havia alguns requisitos do proprietário, sendo

eles: existe uma máquina parada (misturadora antiga) e o cilindro de massas, e os mesmos

estavam chumbados no chão, não existindo a possibilidade de retirada. O espaço

exclusivo para o confeiteiro deveria estar ao lado direito, devido ao encanamento para

construção de um novo lavatório. Outro aspecto importante era tomar cuidado com os

locais que haviam ou não, tomadas de energia para o funcionamento das máquinas. Os

fornos também não poderiam sair dos locais onde estavam, pois iria demandar muitos

gastos, e já estavam no local estratégico. Com algumas restrições levantadas, foi feito um

estudo e foi possível modificar o espaço de forma a contribuir positivamente para o

processo.

3.4. POP da produção do pão de sal

Após reestruturar o arranjo e a movimentação do processo produtivo em questão,

foi construído o POP. Como não havia uma padronização para todos os padeiros, foi

desenvolvido então, a descrição do processo de forma detalhada. Indicando as

concentrações ideais para cada ingrediente utilizado. O foco principal deste POP foi a

implantação do sistema de pré-pesagem, que consiste na pesagem de todo os ingredientes

a serem utilizados antes de iniciar a produção. Este método facilita e evita erros no

processo. Este procedimento foi denominado como POP 01, uma vez que foi o primeiro a

ser criado na empresa. Após discussões e a revisão pelos proprietários, o POP 01 foi

apresentando aos padeiros em forma de treinamento expositivo. O intuito do treinamento

foi explicar para os padeiros a importância de seguir os passos apresentados, pois houve

resistência dos funcionários em aceitar seguir uma ordem. Isso porque os padeiros já

tinham desenvolvido o próprio método de trabalho, então, modificar algo que já estava

consolidado foi bem complexo, ainda mais que existe um padeiro com quinze anos de

casa, o que foi considerado um obstáculo. Entretanto, mesmo com os empecilhos, foi

20

possível aplicar o POP 01. Foram realizados quatro treinamentos de forma dinâmica, o

que acarretou no sucesso da implementação. O POP 01 está representado no Anexo A.3.

Como também, vale ressaltar que, o Anexo A.2 representa de forma resumida o fluxo da

produção da massa de sal detalhada no POP 01.

3.5. Construção da folha de verificação e obtenção dos dados

A folha de verificação está representada no Anexo A.4 e foi baseada em coletar

informações sobre os ingredientes utilizados, o número de pães produzidos e os possíveis

defeitos que poderiam ocorrer. É necessário mencionar que, os proprietários não sabiam o

número de pães produzidos, portanto esta informação era de suma importância para ser

coletada. Para definir quem iria ficar responsável por preencher a folha, como os padeiros

trabalham em dupla, em cada semana um deles ficou responsável por preencher a folha.

Então, foi repassado a todos os padeiros o treinamento de como preencher a folha de

forma adequada.

A folha foi aplicada durante o mês de Fevereiro de 2014, do dia primeiro ao dia 28

(ver Anexo A.5). Portanto, foram coletadas 28 amostras, sendo três na parte da manhã e

duas na parte da tarde (tamanho amostral foi igual a cinco). A empresa produz todos os

dias da semana, mesmo em finais de semana e feriados.

21

4. Resultados e discussão

Para observar as melhorias, os Anexos A.1 e A.2 apresentam o layout antes e

depois da modificação, respectivamente. No Anexo A.1, não havia espaços adequados

para movimentação dos funcionários. As atendentes estavam insatisfeitas com esta

situação, pois para pegar o pão do armário para levar para as prateleiras, causava um

desconforto com outros funcionários, e até mesmo conflitos entre eles. Não havia um

fluxo da produção de massas plausível (ver setas vermelhas no Anexo A.1), pois os

padeiros atravessavam a área de produção da padaria, na horizontal, utilizando um espaço

desnecessário. Além disso, não tinha uma sequência ideal a ser seguida, ou seja, gastavam

muito tempo devido a dispersão inadequada do maquinário e por consequência da

movimentação incorreta. A salgadeira não tinha um espaço exclusivo, ficava sempre com

a mesa restante, ou esperava sobrar um espaço para realizar seu trabalho. O confeiteiro

também não tinha seu próprio espaço, seus materiais para confeitaria ficavam abaixo da

Mesa 3, e esta mesa era também o local dos padeiros fazerem a massa, então, sempre

ocorriam incômodos entre si para pegar seus respectivos materiais.

Analisando o Anexo A.2, que representa o novo layout, foi possível identificar os

setores construídos para todos os funcionários, e determinar materiais e locais adequados

para cada um, não havendo problemas de espera para produzir. O novo fluxo de produção

da massa de sal foi indicado (ver setas azuis) e, com isso, um melhor espaço para

movimentação dos demais funcionários foi liberado. Foi indicada a construção de uma

bancada em cima do misturador inutilizado (ver Figura 4), de forma a facilitar aos

padeiros com um local exclusivo para pesar a receita, entre outras tarefas. É importante

mencionar que, o tempo de produção era de uma hora e meia para produzir três receitas de

massa de sal. Com o novo arranjo, o tempo caiu aproximadamente em 33%, passou a ser

uma hora. Desta forma, os funcionários podem produzir mais e com maior conforto.

O POP guiou os padeiros a seguirem sempre um mesmo procedimento na

produção do pão de sal e, com os dados coletados na folha de verificação foi possível

acompanhar o processo.

22

Figura 2. Bancada construída após a indicação do novo layout.

Fonte: Disponibilizado pelos proprietários da panificadora.

As características de estudo foram: farinha, açúcar e reforçador. A escolha dessas

características foi baseada na influência de cada um deles na qualidade final do pão de sal.

Segundo os proprietários, concentrações indevidas adicionadas na receita, destas

características, causam grandes variações, de modo a deixar o pão duro, com muita casca,

seco e deformado. Com o intuito de avaliar a influência da quantidade e custo dos

ingredientes que são utilizados na produção do pão de sal, foram construídas as Figuras 2

e 3.

Figura 3. Gráfico de Pareto das concentrações dos ingredientes para produção de massa

de sal.

Fonte: Dados obtidos da panificadora.

23

Figura 4. Gráfico de Pareto dos custos dos ingredientes para produção da massa de sal.

Fonte: Dados obtidos da panificadora.

Analisando as Figuras 2 e 3, percebe-se que a Farinha se destaca com relação aos

demais ingredientes, uma vez que tem concentrações maiores de adição na massa. E

também, gera o maior custo para a produção. Portanto, o monitoramento da farinha é

essencial para a empresa. O sal fica como o segundo com maior concentração, entretanto,

é o último com relação ao custo, não sendo uma forte variável para análise. O açúcar fica

em terceiro para altas concentrações de adição, e em penúltimo para os custos, contudo, o

proprietário diz que muita variação na concentração de açúcar pode causar grande

impacto negativo na massa ao final da produção, uma vez que a massa é de sal e o açúcar

é apenas para neutralizar o gosto da massa final. Sendo assim, foi uma característica

considerada de grande valia para ser monitorada.

O reforçador se destaca após o açúcar para maiores adições de seu percentual na

massa, e é o terceiro com maior custo para a empresa. Além disso, foi considerada, pelos

proprietários, como uma característica crucial para a qualidade final da massa. As

concentrações de fermento variam de acordo com o clima (ver Anexo 3, POP 01),

portanto, além de ter baixas concentrações e baixo custo, não é eficaz monitorar o mesmo,

pois cada massa tem uma concentração específica de fermento devido as condições

climáticas que estão sendo produzidas no determinado momento. É valido mencionar que,

o gráfico de Pareto foi construído baseado em uma estimação por média de concentrações

de fermento utilizadas ao longo do mês. O emulsant, por mais que seja o segundo mais

custoso, não tem tantas concentrações de adição na massa, não impactando tanto na

qualidade final.

24

Após as considerações mencionadas, as variáveis selecionadas para o

monitoramento foram: farinha, açúcar e reforçador. A receita padrão consiste em utilizar

15000g de farinha, 150g de reforçador e 180g de açúcar, sendo estes os valores alvos.

Como houve três características da qualidade a serem monitoradas, dentre as

ferramentas da literatura, podem-se destacar os gráficos de controle multivariados, para

controlar o processo de forma simultânea reduzindo o número de informações a serem

estudadas.

Após o levantamento das variáveis, foi proposto o ferramental (gráficos de

controle multivariados e a análise das componentes principais) para ser aplicado aos

dados coletados. Foram utilizadas 28 amostras de tamanho cinco, coletadas no mês de

Fevereiro de 2014. Para iniciar a aplicação dos gráficos de controle multivariados é

necessários verificar a suposição de alguns requisitos, sendo: a correlação entre as

variáveis, a ausência de autocorrelação e a suposição de normalidade multivariada.

4.1. Análise Multivariada

Antes de iniciar a discussão da análise multivariada, é importante ressaltar que os

resultados obtidos de todas as ferramentas propostas foram calculados pelo software livre

R 3.1.1. Portanto, os algoritmos computacionais desenvolvidos para gerar os resultados no

software estão de forma detalha no Anexo A.6.

Os resultados obtidos para o teste da correlação das variáveis duas a duas,

utilizando o software R 3.1.1, foram: Farinha e Açúcar (r = 0,6215 e p-valor < 0,05),

Farinha e Reforçador (r = 0,6837 e p-valor < 0,05) e Reforçador e Açúcar (r = 0,7067 e pvalor < 0,05). Como o p-valor foi menor do que 0,05 em todas as comparações das

variáveis, pode-se garantir que as correlações entre as variáveis eram significativas. Além

disso, por meio dos valores das correlações amostrais (r) percebe-se que as variáveis têm

forte correlação linear positiva. Portanto, o próximo passo foi verificar se as mesmas eram

autocorrelacionadas por meio dos correlogramas com um nível de significância de 5% e k

= 140/4 = 35 (ver Figuras 5, 6 e 7).

25

Figura 5. Correlograma para Farinha.

Figura 6. Correlograma para Açúcar.

26

Figura 7. Correlograma para Reforçador.

Verificando as Figuras 5, 6 e 7 é possível identificar a ausência de autocorrelação

dos dados, pois as autocorrelações amostrais não ultrapassaram os limites dos intervalos

de confiança.

Para verificar a suposição de normalidade multivariada dos dados, foi utilizado o

teste de hipóteses multivariado de Royston. Os resultados obtidos por meio do software R

foram: H = 2,8562 e p-valor = 0,3953. Portanto, como o p-valor calculado foi maior do

que o nível de significância adotado (0,05), o teste indicou que os dados possuem

distribuição normal multivariada.

Após verificar todas as suposições necessárias foram aplicados os gráficos de

controle multivariados |S| e T² de Hotelling.

Figura 8. Gráfico |S| para Farinha, Açúcar e Reforçador.

27

Figura 9. Gráfico T² de Hotelling para Farinha, Açúcar e Reforçador.

O gráfico |S| representado pela Figura 8 está sob controle. Porém, com o nível de

significância igual a 0,05, o gráfico T² de Hotelling (ver Figura 9) apresenta duas amostras

fora do limite superior de controle (8 e 25), indicando a presença de causas especiais

intervindo no processo de forma negativa. Com isso, o próximo passo foi descobrir qual

característica da qualidade estava intervindo no processo utilizando duas ferramentas: a

decomposição da estatística T² e a Análise das Componentes Principais (ACP).

A decomposição da estatística T² é representada na Tabela 1. Observando os

valores de di, como recomenda a literatura, foi constatado que o problema era com relação

à característica Farinha, pois é neste fator que o valor de di é maior.

Tabela 1. Decomposição da estatística T² de Hotelling para as amostras 08 e 25.

Amostra 08

di

Amostra 25

di

Farinha

27,1824

Farinha

12,2202

Açúcar

4,9658

Açúcar

6,5373

Reforçador

23,1432

Reforçador

7,4441

Fonte. Resultados obtidos da decomposição das amostras 08 e 25.

Com o intuito de reforçar essa análise e identificar qual variável realmente estava

afetando o processo, foi realizada a ACP. Os resultados obtidos estão representados pelas

Tabelas 2 e 3.

28

Tabela 2. Explicação da variabilidade dos dados.

ACP 1 ACP 2 ACP 3

1,5304 0,6166 0,5271

Desvio Padrão

Proporção da Variância 0,7807 0,1267 0,0926

Proporção Acumulada

0,7807 0,9074 1,0000

Fonte. Resultados obtidos a partir do software R.

Tabela 3. Autovetores das componentes e variáveis.

Autovetores

ACP 1 ACP 2 ACP 3

Farinha

0,567

0,758

-0,323

Açúcar

0,574

-0,644

-0,506

Reforçador 0,591

-0,101

0,800

Fonte. Resultados obtidos a partir do software R.

Analisando a Tabela 2 a primeira componente (CP1) explica 78,07% da

variabilidade dos dados. A segunda (CP2) representa 12,67% e a terceira (CP3) 9,26%.

Uma regra de decisão é separar as componentes que explicam a maior variabilidade de

forma conjunta, neste caso a CP1 e CP2 (explicam 90,74% da variação), e estudar os

coeficientes das mesmas. Para CP1, analisando a Tabela 3, todos os coeficientes não estão

com os valores próximos de 1, indicando que não há contribuição das três características.

Analisando os da CP2, é possível identificar que a primeira (Farinha) e a segunda

(Açúcar) características têm os coeficientes próximos de 1 e -1, respectivamente.

Concluindo então que, a primeira variável e a segunda se destacam no descontrole do

processo com relação à variação do mesmo.

Como apresentado por Souza e Rigão (2005), quando as variáveis são fortemente

correlacionadas, há uma alternativa de análise das componentes. Esta alternativa consiste

em plotar os escores de todas as componentes variando com relação ao tempo. Neste

trabalho foi utilizado o gráfico da média para monitorar os escores. E a regra de decisão

foi: quando um gráfico apresentar o descontrole estatístico de uma componente, deve-se

averiguar, por meio do valor dos coeficientes, a variável que mais contribui com o

descontrole apresentado pela respectiva componente. Portanto, os escores foram

identificados e os gráficos de controle da média foram gerados para os mesmos (ver

29

Figuras 10, 11 e 12).

Figura 10. Gráfico da média para os escores da CP1.

Figura 11. Gráfico da média para os escores da CP2.

30

Figura 12. Gráfico da média para os escores da CP3.

Analisando as Figuras 10, 11 e 12 conjuntamente, foi possível identificar o

descontrole do processo na Figura 11, que representa a CP2. Os pontos que saíram do

limite inferior de controle no gráfico foram com relação as amostras 08 e 25, as mesmas

identificadas pelo gráfico T² de Hotelling (ver Figura 9). Nesse sentido, foram observados

os valores dos coeficientes (autovetores) apenas da CP2. Que indicam a contribuição

negativa da Farinha e do Açúcar (ver Tabela 3) estão mais próximas de 1 e -1,

respectivamente.

Os métodos utilizados para identificar qual variável causou o descontrole

apresentaram em comum a característica Farinha. Sendo assim, a característica Farinha foi

considerada como a diretriz primária para análise do processo.

Uma investigação foi realizada na empresa, e pôde ser constatado que no dia 08/02

(amostra 8), o recipiente de plástico utilizado para pegar a farinha quebrou, e isso

prejudicou o serviço do funcionário que utilizou outro recipiente que não era adequado

para este processo, isto é, era maior do que o quebrado. Além disso, o próprio funcionário

confessou que neste dia, acabou adicionando concentrações de farinha de forma

inadequada, afinal, a balança sempre indicava concentrações diferentes do ideal (15000g),

mas não pensou que isso poderia impactar o processo de forma negativa e não se

preocupou. É importante dizer que, o recipiente de coleta de farinha que quebrou era do

tamanho adequado para o padeiro enchê-lo por apenas três vezes, e posteriormente apenas

conferir na balança, que de forma geral, apresentava valores mais próximos do valor alvo.

No entanto, com o outro recipiente, houve uma modificação da técnica de pesagem da

31

farinha, fazendo com que o padeiro confundisse o método anterior utilizado com a

realidade improvisada.

Já no dia 25/02 (amostra 25) a entrega da farinha atrasou. Segundo os proprietários

da empresa, a entrega era para ser feita no dia 24/02 às 17:00 horas. Contudo, a farinha só

chegou no dia 25/02 na parte da manhã, por volta das 10h30min. Isso acarretou em um

atraso no processo, porque os funcionários precisaram produzir o pão e receber o estoque

de farinha, simultaneamente. O que causou desatenção e prejudicou a produção neste dia.

Pôde-se concluir que a variável Farinha foi responsável pelo total descontrole do

processo, uma vez que não foi detectada nenhuma causa especial que indicava alguma

contribuição negativa da variável Açúcar. Desta forma, os métodos utilizados para

descobrir qual variável causava descontrole no gráfico T² de Hotelling contribuíram de

forma notável e excelente, indicando pontos chaves para melhorias.

Após encontrar as causas especiais, foi necessário averiguar se o processo estava

sob controle com a remoção das amostras que indicaram o descontrole. Então, o gráfico

|S| e T² de Hotelling foram gerados novamente, contudo, retirando as amostras 8 e 25 (ver

Figuras 13 e 14).

Figura 13. Gráfico |S| para Farinha, Açúcar e Reforçador sem as amostras 8 e 25.

32

Figura 14. Gráfico T² de Hotelling para Farinha, Açúcar e Reforçador sem as amostras 8

e 25.

Os gráficos apresentados pelas Figuras 14 e 15 indicam que o processo de massa

de pão de sal, avaliando as características Farinha, Açúcar e Reforçador, estava sob

controle estatístico quando retirado as amostras 08 e 25. Portanto, não houve necessidades

de intervir para descobrir novas causas especiais. O vetor de médias após o controle foi

igual a

, onde a primeira característica corresponde à farinha, a segunda

corresponde ao açúcar e a terceira ao reforçador. A matriz de variâncias e covariâncias é

equivalente a

.

Analisando os valores do vetor de médias e da matriz de variâncias e covariâncias

é possível concluir que ainda pode haver melhorias no processo. Sendo assim, a empresa

deve coletar novos dados e refazer a fase 1 do processo de massa de sal, com intuito de

obter um vetor de médias mais próximo possível dos valores estipulados pela empresa

(15000 g, 180 g e 150 g, respectivamente) e uma matriz de variâncias e covariâncias, que

apresentasse uma diagonal com valores mais próximos de zero, indicando uma mínima

variação dos dados, para a realização do monitoramento futuro.

33

5. Conclusões

O trabalho proposto teve grande impacto, afinal possibilitou à empresa uma

técnica mais robusta para o controle de qualidade de um de seus principais processos.

Além disso, proporcionou um layout mais propício para a sua realidade. A criação da

folha de verificação e de um procedimento operacional padrão foi excepcional para um

melhor desenvolvimento do trabalho e acompanhamento do processo.

Aplicando as ferramentas multivariadas, foi possível detectar dois pontos fora do

limite superior de controle e consequentemente, descobrir e corrigir os problemas

encontrados. É importante ressaltar que, o trabalho contou com o auxílio de ferramentas

estatísticas de custo zero, como também, com um software estatístico livre, o que não

gerou para a empresa custos fora do orçamento com aquisição de softwares.

É necessário ressaltar que a panificadora tem dificuldades com a mão de obra

utilizada, pois os mesmos não têm o ensino fundamental completo, e por consequência,

foi o que dificultou muito a aplicação da folha de verificação para a coleta de dados. E,

além disso, foi possível perceber que essa falta de instrução permitiu muitos erros durante

a execução do processo produtivo, pois os padeiros têm dificuldade em utilizar a balança.

O que possivelmente acarretou em falhas na adição das concentrações da receita.

Durante a presença de outra pessoa averiguando o processo, além dos padeiros, a

qualidade da massa foi melhorada. Isso se justifica pelo fato dos padeiros não terem um

horário fixo a ser cumprido, porque o proprietário os libera do serviço logo no

encerramento da produção, isto é, assim que acabar de produzir o que é determinado

naquele dia, pode ir embora. O que fica claro de enxergar que o processo é feito sem o

cumprimento por completo do POP01 elaborado, uma vez que o processo é realizado de

forma muito ágil e sem cuidado. Entretanto, com alguém observando, os padeiros

trabalham da forma adequada e no tempo total máximo de trabalho. Nesse sentido, foi

proposto que os padeiros tenham um horário fixo, não sendo dispensados quando terminar

a produção e sim no horário estipulado.

34

Referências Bibliográficas

ALENCAR, J. R. B.; LOPES, C. E.; SOUZA Jr, M. B. Controle Estatístico de Processo

Multivariado: aplicação ao monitoramento da produção de comprimidos de captopril. Revista

Brasileira de Farmacologia, v. 88, n. 4, p. 200-205, 2007.

CARPINETTI, L. C. R. Gestão da Qualidade: conceitos e técnicas. 2 ed. São Paulo: Atlas,

2012, 239p.

COSTA, A. F. B; EPPRECHT, E. K.; CARPINETTI, L. C. R. Controle Estatístico de

Qualidade. 2 ed. São Paulo: Atlas, 2012. 334p.

FERNANDEZ, E. S. Multivariate Statistical Quality Control. Package ‘MSQC’. CRAN, 2014.

Disponível em: < http://cran.r-project.org/web/packages/MSQC/MSQC.pdf>. Acesso em: 15

September 2014.

HENNING, E.; ARAUJO, N. G. A.; ALVES, C. C.; ZVIRTES, L. Aplicação de gráficos de

controle multivariados baseados na projeção de dados via Análise das Componentes Principais.

Produção em Foco, v.1, n.1, p. 41-66, 2011.

HENNING, E.; MAIA, M. T.; WALTER, O. M. F. C.; KONRATH, A. C.; ALVES, C. C.

Application of hotelling’s T ² control chart for a machining process of the inside diameter of a

steel cylinder. GEPROS. Gestão da Produção, Operações e Sistemas, Bauru, n. 2, p. 155-167,

2014.

HOTELLING, H. Multivariate Quality Control - illustrated by the air testing of sample

bombsights. Techniques of Statistical Analysis. McGraw Hill, New York, 1947.

JOHNSON, R. A.; WICHERN, D. W. Applied multivariate statistical analysis. 6.ed. Upper

Saddle River: Pearson Prentice Hall, 2007.

KORKMAZ, S.; GOKSULUK, D. Multivariate Normality Tests. Package ‘MVN’. CRAN, 2014.

Disponível em: <http://cran.r-project.org/web/packages/MVN/MVN.pdf>. Acesso em: 16 October

2014.