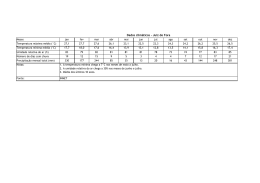

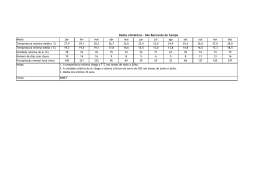

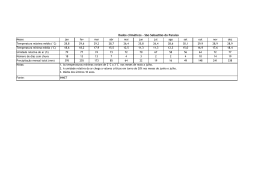

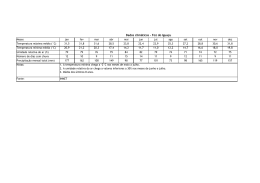

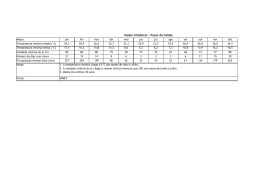

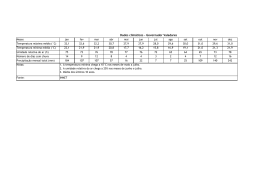

UNIVERSIDADE FEDERAL DE OURO PRETO UFOP ESCOLA DE MINAS – EM DEPARTAMENTO DE ENGENHARIA DE CONTROLE E AUTOMAÇÃO E TÉCNICAS FUNDAMENTAIS – DECAT SISTEMA DE MONITORAMENTO DE TEMPERATURA E UMIDADE, E PROPOSTA DE CONTROLE POR CONDICIONAMENTO DO AR EM MUSEUS MONOGRAFIA DE GRADUAÇÃO EM ENGENHARIA DE CONTROLE E AUTOMAÇÃO JOSÉ ALBERTO NAVES COCOTA JÚNIOR Ouro Preto, 2005 JOSÉ ALBERTO NAVES COCOTA JÚNIOR SISTEMA DE MONITORAMENTO DE TEMPERATURA E UMIDADE, E PROPOSTA DE CONTROLE POR CONDICIONAMENTO DO AR EM MUSEUS Monografia apresentada ao Curso de Engenharia de Controle e Automação da Universidade Federal de Ouro Preto como parte dos requisitos para a obtenção de Grau em Engenheiro de Controle e Automação. Orientador: Prof. D.S. Paulo Marcos de Barros Monteiro Ouro Preto Escola de Minas – UFOP Julho / 2005 AGRADECIMENTOS Agradeço o departamento do curso de Informática Industrial do CEFET – Ouro Preto. Em especial aos professores Ronaldo S. Trindade e José Eduardo Carvalho Monte, que expuseram suas críticas e sugestões, que foram fundamentais na elaboração e execução deste projeto. Aos professores Paulo Marcos de Barros Monteiro e Sávio Augusto Lopes da Silva, que acompanharam este trabalho desde a sua concepção. Aos meus pais, e ao professor Luiz Fernando Rispoli Alves, que acreditaram neste projeto e se dispuseram a apoiá-lo. SUMÁRIO LISTA DE FIGURAS.........................................................................................................VII LISTA DE TABELAS...........................................................................................................X LISTA DE GRÁFICOS........................................................................................................XI RESUMO.............................................................................................................................XII ABSTRACT.......................................................................................................................XIII I. INTRODUÇÃO...................................................................................................................1 1.1 Objetivos........................................................................................................................3 1.2 Justificativas...................................................................................................................3 1.3 Limitações e Problemas Enfrentados.............................................................................4 II. SENSORES DE TEMPERATURA E UMIDADE............................................................5 2.1 Sensores de Temperatura...............................................................................................6 2.1.1 Resistências Metálicas (RTD)..................................................................................7 2.1.2 Termopares.............................................................................................................10 2.1.3 Termistores.............................................................................................................14 2.1.3.1 Termistores: NTCs...........................................................................................15 2.1.3.2 Termistores: PTCs...........................................................................................16 2.1.4 Sensores de Silício.................................................................................................17 2.1.5 RTD x Termopar....................................................................................................19 2.1.6 NTC x Sensores de Silício.....................................................................................20 2.1.7 Comparação Entre Diferentes Sensores de Temperatura.......................................20 2.2 Sensores de Umidade...................................................................................................21 2.2.1 Sensores Resistivos................................................................................................22 2.2.2 Sensores Capacitivos..............................................................................................25 2.2.2.1 Sensor HIH-3610.............................................................................................26 2.2.2.2 Sensor HS 1101................................................................................................28 III. REDES DE CAMPO.......................................................................................................29 3.1 RS-232-C......................................................................................................................31 3.2 RS-422..........................................................................................................................34 3.3 RS-485..........................................................................................................................35 3.4 Características das Redes mais Utilizadas...................................................................36 IV. CONCEPÇÃO DO PROJETO.......................................................................................37 V. REDE DE COMUNICAÇÃO..........................................................................................39 5.1 Transceptor Diferencial de Rede..................................................................................40 5.2 Testes Realizados.........................................................................................................41 VI. CONVERSOR RS232/RS485........................................................................................43 6.1 O Conversor.................................................................................................................43 6.2 O Circuito.....................................................................................................................44 VII. TERMINAL MICROCONTROLADO.........................................................................46 7.1 O Terminal...................................................................................................................46 7.2 O Circuito.....................................................................................................................47 7.3 O Primeiro Teste..........................................................................................................49 VIII. O SOFTWARE............................................................................................................50 8.1 Interface com o Usuário...............................................................................................50 8.2 Configurando o Sistema...............................................................................................52 8.3 Cadastrando Terminais.................................................................................................54 8.4 Relatórios.....................................................................................................................56 IX. PROPOSTA PARA CONTROLE..................................................................................58 X. RESULTADOS................................................................................................................61 10.1 Residência..................................................................................................................61 10.2 Biblioteca de Obras Raras da Escola de Minas..........................................................63 XI. CONCLUSÃO................................................................................................................68 XII. REFERÊNCIAS BIBLIOGRÁFICAS..........................................................................69 ANEXOS...............................................................................................................................70 LISTA DE FIGURAS FIGURA 2.1 – Símbolos e aspectos de sensores RTDs comerciais.......................................7 FIGURA 2.2 – Curva de calibração de um Pt100 para -200 a +300ºC...................................9 FIGURA 2.3 – Curvas de calibração normalizadas de três RTDs..........................................9 FIGURA 2.4 – Efeito Seebeck..............................................................................................10 FIGURA 2.5 – Tipos de união..............................................................................................13 FIGURA 2.6 – Tensão termoelétrica dos diferentes termopares..........................................14 FIGURA 2.7 – Símbolo elétrico de um NTC, e um PTC.....................................................15 FIGURA 2.8 – Relação entre resistência e temperatura de um NTC...................................16 FIGURA 2.9 – Curva da resistência de um PTC em relação a temperatura.........................17 FIGURA 2.10 – LM35..........................................................................................................18 FIGURA 2.11 – Representação da tensão de saída do sensor..............................................18 FIGURA 2.12 – Exemplos de sensores resistivos encontrados no mercado........................22 FIGURA 2.13 – Curva da resistência x umidade relativa do sensor PCRC-55....................23 FIGURA 2.14 – Circuito sugerido pelo fabricante do sensor PCRC-55..............................24 FIGURA 2.15 – Saída de tensão x umidade relativa............................................................24 FIGURA 2.16 – Exemplos de sensores capacitivos encontrados no mercado.....................25 FIGURA 2.17 – Construção de um sensor de umidade capacitivo.......................................26 FIGURA 2.18 – Tensão de saída x umidade relativa, a 0, 25 e 85ºC...................................27 FIGURA 2.19 – Capacitância x umidade relativa................................................................28 FIGURA 3.1 – Elementos de uma de comunicação.............................................................29 FIGURA 3.2 – Transmissão de sinal: (a) serie e (b) paralelo...............................................29 FIGURA 3.3 – Tipos de conexão..........................................................................................30 FIGURA 3.4 – Tipos de fluxo de dados...............................................................................30 FIGURA 3.5 – Topologias de redes......................................................................................31 FIGURA 3.6 – (a) Conector DB25, (b) conector DB9.........................................................32 FIGURA 3.7 – Níveis de tensão RS-232-C..........................................................................32 FIGURA 3.8 – Transmissão assíncrona de um byte em serie...............................................33 FIGURA 3.9 – Conexão RS-422..........................................................................................34 FIGURA 3.10 – Níveis de tensão das interfaces RS-422 e RS-485.....................................35 FIGURA 3.11 – Conexão RS-485........................................................................................36 FIGURA 4.1 – Arquitetura distribuída.................................................................................37 FIGURA 5.1 – Diagrama da rede.........................................................................................39 FIGURA 5.2 – Descrição dos pinos do CI SN75LBC176....................................................41 FIGURA 5.3 – Tensão presente no terminal “R”, quando aplicado +12V em TxD.............42 FIGURA 5.4 – Tensão presente no terminal “R”, quando aplicado -12V em TxD..............42 FIGURA 5.5 – Tensão presente no terminal RxD quando aplicado 5V em “D”..................42 FIGURA 5.6 – Tensão presente no terminal RxD quando aplicado 0V em “D”..................42 FIGURA 6.1 – Vista externa do conversor RS232/RS485...................................................43 FIGURA 6.2 - Vista interna do conversor RS232/RS485....................................................44 FIGURA 6.3 – Diagrama do circuito do conversor RS232/RS485......................................45 FIGURA 7.1 – Vista externa do terminal microcontrolado..................................................46 FIGURA 7.2 - Diagrama do circuito do terminal microcontrolado......................................48 FIGURA 7.3 – Foto do circuito do terminal microcontrolado..............................................49 FIGURA 7.4 – Tela do Siow.................................................................................................49 FIGURA 8.1 – Tela principal do software............................................................................51 FIGURA 8.2 – Gráfico de exibição das últimas temperaturas amostradas...........................51 FIGURA 8.3 – Gráfico de exibição das últimas umidades amostradas................................52 FIGURA 8.4 – Tela de configuração da porta de comunicação serial..................................53 FIGURA 8.5 – Tela de configuração do intervalo de amostragem.......................................53 FIGURA 8.6 – Tela de cadastro de terminais.......................................................................54 FIGURA 8.7 – Parte inferior do terminal microcontrolado..................................................55 FIGURA 8.8 – Tela de mudança de status dos terminais.....................................................55 FIGURA 8.9 – Exportação de dados.....................................................................................56 FIGURA 8.10 – Salvando o arquivo.....................................................................................56 FIGURA 8.11 – Dados exportados para o Excel..................................................................57 FIGURA 9.1 – Resfriamento e desumidificação com reaquecimento..................................58 FIGURA 10.1 – Instalação na parte externa da residência...................................................62 FIGURA 10.2 – Foto do painel do controlador de temperatura...........................................64 FIGURA 10.3 – Terminal instalado no setor de obras pré-1900..........................................65 FIGURA 10.4 – Terminal instalado no setor de obras pós-1900..........................................65 FIGURA 10.5 – SMTU em execução na biblioteca.............................................................66 LISTA DE TABELAS TABELA 2.1 – Resistividade e coeficiente térmico de metais usados em RTDs..................8 TABELA 2.2 – Tipos de termopares e características fundamentais...................................12 TABELA 2.3 – Comparação entre diferentes sensores de temperatura................................21 TABELA 2.4 – Características do sensor HIH-3610 da Honeywell....................................27 TABELA 2.5 – Características do sensor HS 1101 da Humirel...........................................28 TABELA 3.1 – Descrição dos principais sinais de uma interface RS-232...........................33 TABELA 3.2 – Comparação entre as redes RS-232, RS-422 e RS485................................36 LISTA DE GRÁFICOS GRÁFICO 10.1 – Dados amostrados entre os dias 7 e 8 de Julho de 2005..........................62 GRÁFICO 10.2 - Dados amostrados entre os dias 9 e 10 de Julho de 2005........................63 GRÁFICO 10.3 - Dados amostrados no setor de obras pré-1900.........................................67 GRÁFICO 10.4 - Dados amostrados no setor de obras pós-1900........................................67 RESUMO Este presente trabalho apresenta o desenvolvimento de um sistema de monitoramento de temperatura de bulbo seco e umidade relativa que opere em uma rede com arquitetura distribuída, possibilitando no futuro a implementação de atuadores para o controle destas variáveis. Fez-se um estudo dos sensores de temperatura e umidade disponíveis no mercado, e optou-se por sensores que apresentassem facilidade no desenvolvimento do sistema de amostragem. Sendo de interesse que o sistema apresentasse bom desempenho, larga faixa de aplicação, facilidade de comunicação com outros sistemas, aquisição de dados por microcomputador, amigável interface com o usuário, e que dispensasse calibração dos sensores. Com os resultados alcançados, e validados através das amostras realizadas em três distintos ambientes, elaborou-se propostas de controle de temperatura e umidade por condicionamento do ar em museus através do sistema desenvolvido, necessitando-se apenas de pequenas modificações. Palavras-chave: instrumentação, redes, sistemas embutidos, programação, controle. ABSTRACT This present work presents the development of a data acquisition system temperature of a dry bulb and relative humidity that operates in a net with distributed architecture, making possible in the future the implementation of actuators for the control of these variables. A study of the temperature and humidity sensors available in the market became, and was opted to sensors that presented easiness in the development of the sampling system. Being of interest that the system presented good performance, wide application band, easiness of communication with other systems, acquisition of data for microcomputer, friendly user interface, and that it excused sensors calibration. With the results reached, and validated through the samples carried through in three distinct environments, was elaborated proposals of temperature and humidity controls for air conditioning in museums through the developed system, needing itself only small modifications. Key words: instrumentation, nets, embedded systems, programming, control. I. INTRODUÇÃO A maioria dos museus no Brasil não apresenta um controle eficiente da umidade relativa do ar e da temperatura. As degradações ambientais constituem uma preocupação maior de todo museu. Umidade relativa do ar, temperatura, poluição (sujeira, poeira e terra) e mofo são alguns dos exemplos de fontes de depredações ambientais que podem ser evitadas ou reduzidas através de um adequado condicionamento de ar, para uma melhor conservação do acervo nos museus. Quanto mais elevada a temperatura, mais umidade a atmosfera poderá reter. Os objetos compostos de dois ou mais tipos diferentes de material (mistos) são os mais sensíveis às variações de umidade e precisam portanto de cuidado especial. A taxa de dilatação e contração dos materiais é diferente. A umidade tem um papel muito importante na origem de deterioração química, e os problemas de umidade se acentuam quando a dilatação e a contração dos objetos se devem a variações de umidade relativa do ar. Tais problemas podem ser prevenidos com a manutenção de uma umidade relativa do ar constante, idealmente em 55% (BURKE e ADELOYE, 1988, p. 37). As instalações de ar condicionado no Brasil são regidas pela Norma Brasileira NB-10 (Instalações centrais de ar condicionado para conforto), que estabelece as bases fundamentais para elaboração dos projetos, das especificações, termos de garantia e aceitação das instalações. De acordo com CREDER (1996, p. 1) condicionar o ar em um recinto significa submetê-lo a certas condições, compatíveis com o objetivo da instalação, independentemente das características exteriores. Segundo a ASHRAE (1997, p. 37.1), o condicionamento de ar em um ambiente tem como objetivo o controle de sua temperatura, umidade, pureza e distribuição no sentido de proporcionar conforto aos ocupantes do recinto condicionado. Assim, podemos condicionar o ar para o conforto, para um melhor desempenho ou durabilidade de equipamentos, materiais ou processos. Pela NBR-6401, para instalações com a finalidade de ambientes de arte, utilizados para museus e galerias de artes, é recomendado a manutenção de temperatura de bulbo seco na faixa de 21 a 23ºC e umidade relativa de 50 a 55% constantes para o ano inteiro. Já para ambientes utilizados como depósitos de livros, manuscritos e obras raras, a faixa de umidade relativa recomendada muda para de 40 a 50% sendo constante para o ano todo. Como afirma CREDER (1996, p. 264), há três objetivos principais ao se projetar um sistema de controles numa instalação de ar condicionado: conforto, economia e segurança. O conforto consegue-se mantendo a temperatura e umidade relativa do ambiente dentro dos limites desejáveis; a economia é obtida fazendo-se com que certos equipamentos sejam desligados nos momentos de menor carga térmica; a segurança é obtida acionando-se certos dispositivos toda vez que há alguma anormalidade no funcionamento da instalação. Uma série diversificada de sensores, atuadores e outros elementos do sistema de controle é disponível, usando dispositivos pneumáticos, elétricos ou eletrônicos. O tipo mais comum em grandes instalações de ar condicionado ainda é o pneumático, onde os sinais (variáveis físicas) são transformados e também transmitidos em pressão de ar que é usada para acionar registros, válvulas e outros atuadores (...). Os sistemas elétricos competem com os pneumáticos, predominando em pequenas instalações de ar condicionado (STOECKER e JONES, 1985, p. 180). Segundo a ASHRAE (1997, p. 37.1) um sistema de controle automático HVAC (Heating, Ventilation, and Air-Conditioning) pode ser elaborado usando um controlador digital, pneumático, mecânico, elétrico ou eletrônico e sugere que a intervenção do homem seja restrita a partida e parada do equipamento e ao ajuste dos parâmetros do controlador. Os controladores elétricos e pneumáticos usados em ar condicionado não permitem a obtenção de um valor preciso da variável controlada. Além disso, os sistemas pneumáticos ocupam um espaço apreciável, e os controles elétricos em sua grande maioria trabalham com o controle liga-desliga (on-off), que acarreta em picos de consumo de energia e variações no ciclo de compressão a vapor presente nas instalações de ar condicionado, reduzindo deste modo a eficácia do sistema. A utilização de um controlador digital implementado por um computador proporciona as seguintes vantagens: maior precisão na obtenção dos valores das variáveis; espaço reduzido; rápida resposta do sistema a perturbações; facilidade de armazenamento de dados; e maior flexibilidade na implementação do modelo de controle, possibilitando a implementação de um controle de duas posições (on-off), P (proporcional), PI (proporcional e integral), PID (proporcional, integral e derivativo) e até mesmo o de lógica fuzzy, alterando-se apenas o algoritmo de controle armazenado no computador. Segundo a ASHRAE (1997, p. 37.3) um controle PI desempenha de forma satisfatória o controle na maioria dos sistemas HVAC. 1.1 Objetivos O objetivo deste trabalho é desenvolver e avaliar um sistema de monitoramento de temperatura de bulbo seco (TBS) e umidade relativa (UR), que apresente bom desempenho e facilidade de fabricação. Com posterior modelamento de um sistema de controle de temperatura e umidade por condicionamento do ar para aplicação em museus. Os objetivos específicos são: a) desenvolver um sistema de aquisição de dados de temperatura e umidade; b) calibrar ou aferir o equipamento; c) avaliar a funcionalidade do sistema; d) propor um modelo de um sistema de controle por condicionamento do ar para aplicação em museus, a ser desenvolvido em futuros trabalhos. 1.2 Justificativas O reduzido número de sistemas de monitoramento digital de temperatura e umidade disponíveis no mercado brasileiro, foi o principal fator que impulsionou esta pesquisa. Os sistemas de monitoramento digital, em sua grande maioria, apresentam tecnologia “fechada”, inviabilizando sua integração com um sistema de atuação para controle. Além disso, os sistemas de controle, que correspondem a sistemas de monitoramento e atuação conjugados, encontrados no mercado, apresentam alto valor agregado ao produto se comparado ao custo da tecnologia empregada. Deste modo, fez-se necessário o desenvolvimento de um sistema de monitoramento de temperatura e umidade, que apresentasse bom desempenho, larga faixa de aplicação, facilidade de comunicação com outros sistemas, aquisição de dados por microcomputador, amigável interface com o usuário, e que dispensasse calibração dos sensores. 1.3 Limitações e Problemas Enfrentados Para a viabilidade prática desta pesquisa, elaborou-se um projeto, e apresentou-o a algumas instituições do governo em busca de apoio financeiro. As poucas respostas que existiram, foram negativas. Deste modo, optou-se apenas pelo desenvolvimento do sistema de monitoramento, já que o sistema de atuação para o controle apresentava um custo superior. A solução foi o apoio financeiro por parte de familiares e docentes, que acreditaram no projeto, e ajudaram de forma incondicional. II. SENSORES DE TEMPERATURA E UMIDADE Neste capítulo serão apresentadas as diversas formas elétricas de como se realizar a medida de temperatura e umidade. Dado um problema particular, os pesquisadores questionam-se: Quais variáveis possíveis de se medir são necessárias para a pesquisa? Qual a freqüência e sobre qual período de tempo as medidas devem ser realizadas?Qual a precisão é necessária? Qual instrumento irá satisfazer os requisitos para a medição? Estas perguntas básicas precisam ser respondidas antes que os pesquisadores saiam para o campo (ou laboratório). O pesquisador deve rever a literatura relevante e conceitos teóricos para apontar na determinação das variáveis que devem ser medidas para a resolução do problema (DEFELICE, 1998, p. 2). O resultado de uma variável a ser medida, pode ser obtido de forma direta ou indireta. Por exemplo, a distância entre a base e o topo de um edifício, pode ser obtida de modo indireto, pela medida da diferença de pressão barométrica. Usando-se a relação geométrica entre o comprimento da sombra e o ângulo de incidência dos raios solares, obtém-se a altura do edifício de uma forma mais indireta. Mas medindo-se a altura do edifício com uma grande fita, obtém-se a medida de uma forma direta. Então há mais de um caminho para se obter a medida de uma determinada quantidade, especialmente se a quantidade for a pressão do ar ou temperatura. Qual método utilizar? A resposta dependerá de seu problema. Mas, quando for responder a questão de qual instrumento melhor satisfaz os requisitos, tenha em mente que uma vez tomada a decisão, você terá que assegurar que o instrumento manterá ótima performance durante toda a pesquisa. A escolha do instrumento requer as seguintes considerações: escala, limitação, resposta, resolução, sensibilidade, e precisão do instrumento. Alguns fatores adicionais devem ser considerados na escolha do instrumento: compatibilidade com outros instrumentos, simplicidade do projeto, facilidade de leitura, armazenamento ou transmissão do dado de saída, robustez, durabilidade, custo inicial, e custo de manutenção. Também é importante que o sinal de saída do instrumento escolhido cubra a faixa de valores desejados para a experiência. Equações Diferenciais são usadas para modelar o comportamento dinâmico de dispositivos de medida, mesmo sabendo que os modelos nunca serão exatos. Equações Diferenciais Lineares com coeficientes constantes facilmente inseridas Entretanto tais comportamento apresentam em equações do modelos são dispositivo soluções programáveis sempre de conhecidas, em aproximações medida, o que que são computadores. do verdadeiro sempre contém características não lineares e comportamento que varia no tempo. A resposta de um instrumento com saída de sinal linear é obtida pelo método da superposição, que consiste na simples soma das respostas de cada uma de várias entradas sentidas pelo equipamento. Para respostas com saídas de sinal não lineares existentes em alguns instrumentos, considerações adicionais devem ser levadas em conta, como exemplo, histerese e leitura. Instrumentos digitais idealmente devem apresentar erros dentro da metade do valor de uma unidade do bit menos significativo (L.S.B – Last Significant Bit), mas na prática ele encontra-se dentro da variação de uma unidade do bit menos significativo. 2.1 Sensores de Temperatura A medição da temperatura pode ser realizada através dos seguintes sensores elétricos / eletrônicos: a) Resistências metálicas (RTD); b) Termopares; c) Termistores (NTC e PTC); d) Sensores de silício; e) Sensores de radiação. Em geral a maior dificuldade consiste em decidir entre RTDs e termopares, ou entre NTCs e sensores de silício. Os sensores de radiação têm aplicações mais definidas e por isso não entram em comparação com outros sensores no momento de escolha. 2.1.1 Resistências Metálicas (RTD) Os metais se caracterizam por possuir coeficientes térmicos positivos de variação da resistência. O aumento da energia interna resulta no aumento de sua resistividade. Esta propriedade é a muito tempo utilizada no projeto e construção de sensores de temperatura de resistência metálica, que são designados pelas siglas RTD (Resistance Temperature Detector). A figura 2.1 apresenta os símbolos elétricos deste dispositivo e o aspecto exterior de alguns sensores de temperatura de resistência metálica comerciais. FIGURA 2.1 – Símbolos e aspectos de sensores RTDs comerciais. FONTE: PÉREZ et al., 2004. Dado um condutor metálico com resistividade ρ , comprimento l e área de seção transversal Α , sua resistência elétrica será dada por: R= ρ .l (2.1) Α Consideremos que um fio metálico encontra-se imerso em um meio com a temperatura Ta . Se o volume e a massa do fio são muito pequenas em comparação com o meio, no equilíbrio térmico, o fio adotará a mesma temperatura do meio sem “trocar” energia com o mesmo, não afetando desta maneira o meio com a inserção do fio. Em equilíbrio térmico, o fio apresentará uma resistência RTa proporcional a temperatura Ta . Se a temperatura do meio aumentar até Tb > Ta , a resistividade ρ , o comprimento l e a área de seção transversal Α do fio mudam em conseqüência a dilatação do metal. Se compararmos as pequenas mudanças de dimensão em relação a mudança da resistividade ρ , então a resistência do fio R modificará linearmente com a resistividade, e esta, por sua vez, com a temperatura. Assim, a partir da equação 2.1 se obtém a relação entre variação da temperatura do meio e a variação da resistência do RTD. TABELA 2.1 – Resistividade e coeficiente térmico de metais usados em RTDs. FONTE: PÉREZ et al., 2004. Coeficiente térmico ( α ) Metais Resistividade ( ρ ), [ Ω.m ] Platina, Pt 10,6 x10 −8 3,9 x10 −3 Níquel, Ni 6,84 x10 −8 7 x10 −3 Cobre, Cu 1,86 x10 −8 4,3x10 −3 [ K −1 ] Os fabricantes oferecem para cada RTD sua tabela de calibração, que é uma lista dos valores de resistência R correspondente a cada temperatura T. Com estes dados, pode-se construir a curva de calibração do RTD, ou seja, o gráfico da resistência RT em função de sua temperatura. O valor da resistência RT para a temperatura de zero graus centígrados se denomina R0 . A figura 2.2 apresenta uma parte da curva de calibração de um RTD conhecido como Pt100, onde o valor de R0 é 100Ω. FIGURA 2.2 – Curva de calibração de um Pt100 para -200 a +300ºC. FONTE: PÉREZ et al., 2004. Na figura 2.3 encontra-se as curvas de calibração normalizadas para três RTDs de diferentes materiais para a margem de -200 a + 300ºC. Para a platina e o cobre R0 é igual a 100Ω, e para o níquel R0 = 120Ω . FIGURA 2.3 – Curvas de calibração normalizadas de três RTDs. FONTE: PÉREZ et al., 2004. Observa-se que a RTD com pior sensibilidade é a de platina, pouco superada pela de cobre e bastante superada pela de níquel. Entretanto, se analisarmos a linearidade das curvas, a de níquel apresenta uma grande não linearidade e por esta razão, prefere-se utilizar as RTDs de platina e de cobre. 2.1.2 Termopares Um termopar é um sensor de temperatura constituído por dois metais diferentes cuja característica principal é a produção de tensão proporcional a diferença de temperatura entre dois pontos de união de ambos metais. O princípio de funcionamento do termopar está relacionado a três fenômenos: a) Efeito Seebeck; b) Efeito Peltier; c) Efeito Thomson. O primeiro foi descoberto por Thomas Johan Seebeck em 1821, ao observar que dado dois condutores diferentes formando um circuito fechado, com uma de suas uniões a uma temperatura T1 e a outra uma temperatura diferente T2 , aparece uma força eletromotriz que gera uma corrente que circula e se mantêm enquanto as temperaturas forem diferentes. Ao abrir o circuito, observa-se presença de uma tensão entre os terminais (FIG. 2.4). Em 1834 Jean C. A. Peltier descobriu o fenômeno inverso que consiste em fazer circular uma corrente pelo termopar, uma das uniões se esquenta e a outra se esfria. Além disso, ao se inverter a circulação da corrente, as uniões que se esquenta e se esfria se invertem. Willian Thomson (Lord Kelvin) descobriu em 1854 que quando se faz circular uma corrente constante através de um condutor, sendo que em uma de suas extremidades mantêm uma temperatura diferente do que na outra, produz-se deste modo uma transferência de calor proporcional, aproximadamente, ao produto da corrente pelo gradiente da temperatura. Invertendo o sentido desta corrente, inverte-se o sentido da transferência de calor. Observa-se que este efeito é diferente ao efeito Joule em que a transferência de calor é proporcional ao quadrado da corrente e não admite a inversão. FIGURA 2.4 – Efeito Seebeck. (a) Ao aquecer uma das uniões em relação a outra, observa-se a circulação de uma corrente proporcional a diferença das temperaturas; (b) ao abrir o circuito, observa-se a presença de tensão entre os terminais. FONTE: PÉREZ et al., 2004. O efeito termoelétrico pode ser explicado de forma teórica a partir da estrutura atômica do material. Em geral, os elétrons situados no nível mais externo estão fracamente unidos ao núcleo. Quando se aquece o condutor em uma de suas extremidades, estes elétrons aumentam de energia e tendem a alcançar a outra extremidade pelo mecanismo de difusão, de forma que a extremidade fria adquire carga negativa e a extremidade quente adquire a carga positiva. Isto provoca, por sua vez, um campo elétrico que tende a se opor a difusão de forma a buscar um estado de equilíbrio. Ainda que o termopar possa ser construído com dois metais diferentes quaisquer, a necessidade de uma elevada sensibilidade, estabilidade ao longo do tempo, e linearilidade têm levado a utilização de determinados materiais, dando lugar a diferentes tipos. Os mais importantes são: J, K, N, T, R, S e B. Na tabela 2.2 encontram-se as principais características destes termopares. TABELA 2.2 – Tipos de termopares e características fundamentais. FONTE: PÉREZ et al., 2004. Tipo Composição (terminal Recomendada Sensibilidade positivo – negativo) faixa para medição (a 25ºC) J Fe – Constantán 0 a 760ºC 51,5 µV/ºC K Cromel – Alumel -200 a 1250ºC 40,5 µV/ºC N Nicrosil – Nisil 0 a 1260ºC 26,5 µV/ºC T Cu – Constantan -200 a 350ºC 41,0 µV/ºC R 13%Pt 87%Rh - Pt 0 a 1450ºC 6 µV/ºC S 10%Pt 90%Rh – Pt 0 a 1450ºC 6 µV/ºC B 30%Pt 70%Rh – 6%Pt 9 µV/ºC (a 800 a 1800ºC 94%Rh 1000ºC) A união entre os dois condutores que constituem um termopar, é denominada de união quente, podendo ser realizada por um simples trançar dos cabos, fusão ou união através de solda. Embora que na solda há a utilização de um metal adicional, a tensão observada não varia. Por outra parte, há três tipos de união segundo o encapsulamento das mesmas (FIG. 2.5): a) União a massa: a união faz contato com a cápsula. É a mais utilizada devido a proteção do termopar em relação ao ambiente sem que haja redução excessiva de seu tempo de resposta (aproximadamente 2 s); b) União isolada: a união está separada da cápsula mediante um isolante elétrico de elevada condutividade térmica (normalmente óxido de magnésio). Adequado para medição de líquidos condutores. O tempo de resposta pode rondar em torno de 5 s. c) União exposta: a união não se encontra encapsulada. Apresenta a vantagem de um reduzido tempo de resposta (0,1 s). Entretanto, o termopar se degrada rapidamente quando exposto a temperaturas muito elevadas. FIGURA 2.5 – Tipos de união. (a) A massa; (b) isolada; (c) exposta. FONTE: PÉREZ et al., 2004. A tensão entre os terminais de um termopar depende da temperatura das uniões. Tomemos a união situada na zona que se deseja medir como união quente, e a união aonde se encontra a união com o equipamento de medição como união fria; para tanto, para cada temperatura da união fria há uma curva de calibração. Não obstante, conhecendo a curva de calibração para uma determinada temperatura de uma das uniões, podese conhecer a curva de calibração para qualquer temperatura aplicando a lei de temperaturas intermediarias. Assim, as curvas de calibração dos termopares encontram-se redigidas em uma série de tabelas que mostram a tensão do termopar supondo que uma das uniões encontra-se a 0ºC. Em geral, as curvas de calibração são bastantes lineares, figura 2.6, especialmente as correspondentes aos metais bases. Em muitos casos a resposta se aproxima de uma linha reta com um erro aceitável. FIGURA 2.6 – Tensão termoelétrica dos diferentes termopares em função da temperatura de uma união quando a outra é mantida a 0ºC. FONTE: PÉREZ et al., 2004. 2.1.3 Termistores Os termistores são sensores de temperatura do tipo resistivo. O nome de termistor nasce da contração das palavras inglesas “thermal” e “resistor” (resistência sensível a temperatura). Os termistores se dividem em dois grupos em relação ao sinal do coeficiente de temperatura da resistência ( α ): NTC (Negative Temperature Coefficient) que apresentam um coeficiente de temperatura negativo e PTC (Positive Temperature Coefficiente) com um coeficiente de temperatura positivo. 2.1.3.1 Termistores: NTCs Os NTCs são resistências de materiais semicondutores cuja resistência diminuem com o aumento da temperatura, e são constituídos por uma mistura de óxidos metálicos. Geralmente se utilizam combinações de Ni-Mn-O, Ni-Cu-Mn-O e Ti-Fe-O. O mecanismo de condução deste tipo de material semicondutor é complexo, se comparado com o que ocorre com um simples cristal de silício. Basicamente, o incremento da temperatura contribui com a energia necessária para que se incremente o número de portadores capazes de se mover, o que leva ao incremento na condutividade do material. Os símbolos elétricos dos termistores estão indicados na figura 2.7. FIGURA 2.7 – (a) Símbolo elétrico de um NTC, o sinal negativo indica que a sensibilidade é negativa, a linha que corta o dispositivo indica que a resistência muda com a temperatura; (b) símbolo elétrico de um PTC. FONTE: PÉREZ et al., 2004. A característica da resistência em relação a temperatura em um NTC está mostrada pela figura 2.8. Se observa que a relação entre a resistência e a temperatura não é linear, sobre tudo, quando se considera uma ampla margem de temperatura. Por outro lado, sua sensibilidade é grande a baixas temperaturas e diminui conforme aumenta esta. Uma sensibilidade alta é uma característica desejada a qualquer sensor, sendo esta a maior vantagem dos termistores em relação aos outros sensores de temperatura. FIGURA 2.8 – Relação entre resistência e temperatura de um NTC de 10 KΩ a 25ºC e de um RTD. FONTE: PÉREZ et al., 2004. Os NTCs medem temperaturas absolutas, com um valor máximo de 500ºC e a mínima de -70ºC. Sua velocidade de resposta não é muito elevada. Os NTCs não componentes robustos, confiáveis, sensíveis e econômicos. Seus maiores inconvenientes são: lenta resposta, a presença de grandes tolerâncias em sua fabricação, relativa estabilidade e um campo de medida limitado. 2.1.3.2 Termistores: PTCs Os PTCs são termistores com coeficiente de temperatura positivo. Apresentam a propriedade de mudar de modo brusco seu valor resistivo quando a temperatura supera um valor crítico característico do material. São fabricados com materiais cerâmicos policristalinos dopados com impureza. A característica da resistência em relação a temperatura de um PTC de comutação típica, está ilustrada na figura 2.9. A temperaturas inferiores a TS (temperatura de comutação), o PTC manifesta um comportamento similar aos dos semicondutores, com um coeficiente de temperatura negativo. Quando a temperatura se aproxima de TS , temperatura de Curie, a resistência do dispositivo se incrementa rapidamente. Observa-se na figura, que em um certo ponto, mesmo com o acréscimo da temperatura, o coeficiente volta a ser negativo. Na maioria dos PTCs, TS se situa entre 50ºC e 160ºC. FIGURA 2.9 – Curva da resistência de um PTC em relação a temperatura. FONTE: PÉREZ et al., 2004. 2.1.4 Sensores de Silício O sensor LM35 é um sensor de temperatura de precisão, que apresenta uma tensão de saída linear e proporcional a variação de temperatura. O LM35 não requer qualquer calibração externa ou ajuste perfeito de capacitância e resistência no circuito, para obter precisão de 0.25ºC a temperatura ambiente, e de 0.75º para a faixa de -55ºC a +150ºC. Baixa impedância de saída, saída linear, e precisão inerente a calibração são características deste sensor que tornam o interfaceamento para leitura da temperatura uma tarefa simples. Na figura 2.10 encontra-se a descrição dos pinos do sensor LM-35. FIGURA 2.10 – (a) Visão inferior dos pinos de um LM35; (b) relação das ligações. FONTE: National Semiconductors. A saída linear do sensor LM35DZ está representada pela figura 2.11. Observa-se nesta figura que a cada variação de um grau Celsius, haverá a variação de 10 mV. FIGURA 2.11 – Representação da tensão de saída do sensor em relação a variação de temperatura. 2.1.5 RTD x Termopar Industrialmente, os sensores de temperatura mais utilizados são os termopares e os RTDs. Ainda que exista RTDs de diferentes metais (cobre, níquel e etc.), os mais utilizados são de platina, devido a sua linearilidade, estabilidade e repetibilidade. Existem dois tipos fundamentais de RTDs de platina: os de filme e os bobinados. A bobinadas apresentam melhores características, entretanto seu preço é mais elevado. Enquanto os termopares apresentam vários tipos em função dos materiais que os constituem cujas diferenças mais importantes são a faixa de medida e o ambiente ao qual são destinados (oxidante, redutor e etc.). A faixa de medida constitui um dos fatores mais importantes na escolha de um termopar. Os RTDs de platina são adequadas para medir entre a faixa de -200ºC a 850ºC como máximo, mesmo que na prática seu limite superior seja e 600ºC. Os termopares permitem alcançar temperaturas maiores (até 1800ºC, dependendo do tipo). Industrialmente é habitual a necessidade de se medir temperaturas fora do alcance de um RTD, neste caso resulta na seleção de um termopar. Uma das características mais destacadas dos RTDs é a sua excelente estabilidade que constitui uma de suas principais razões para sua escolha. Os termopares são menos estáveis quando expostos a médias ou altas temperaturas. Deste modo, não são aconselhados em aplicações críticas. Um dos pontos negativos dos RDTs é a robustez, suas bobinas são feitas de um fio fino de platina que pode se romper com relativa facilidade. Já os termopares são muito robustos e apresentam uma duração maior que os RDTs. Por isso, os termopares são mais adequados aos ambientes industriais. 2.1.6 NTC x Sensores de Silício A seleção entre um NTC e um sensor de silício resulta em uma decisão a cada vez mais difícil. Em princípio, os NTCs apresentavam uma faixa útil de medida mais ampla. Existem NTCs que permitem medir temperaturas de até 500ºC, ainda que a grande maioria não ultrapasse os 100-150ºC. Um dos pontos negativos dos NTCs é a sua baixa intercambialidade, que exige algum tipo de calibração do sistema a cada substituição do sensor. Os sensores de temperatura de silício são uma excelente alternativa aos termistores, ainda que o seu custo seja geralmente maior. Apresentam a vantagem de proporcionar diretamente a saída em tensão, e uma sensibilidade bastante elevada, resultanto, cada vez mais, na sua utilização no lugar dos termistores (PÉRES GARCÍA e ÁLVAREZ ANTÓN, 2004, P. 477). 2.1.7 Comparação Entre Diferentes Sensores de Temperatura Na tabela 2.3 apresentam-se as principais características dos RDTs, termopares, NTCs e sensores de silício. TABELA 2.3 – Comparação entre diferentes sensores de temperatura. FONTE: PÉREZ et al., 2004. Sensor Características Custo do sensor RTD RTD (filme) (bobina) Médio a Médio Termopar Termistor Silício Baixo Baixo a Baixo baixo Custo do sistema médio Baixo a Médio Médio Alto -200 a -200 a -270 a -100 a -55 a 750ºC 850ºC 1800ºC 500ºC 150ºC ± 0,1%, ± 0,06%, ± 0,5%, ± 10%, ± 1%, ± 0,3ºC ± 0,2ºC ± 2ºC ± 0,2ºC ± 3ºC Estabilidade Excelente Excelente Baixa Média Média Sensibilidade 0,39%/ºC 0,39%/ºC 40 µV/ºC -4%/ºC 10 mV/ºC Média Média Baixa Linearilidade Excelente Excelente Media Inclinação Positiva Positiva Positiva Negativa Positiva Baixa Baixa Alta Baixa Baixa Faixa de medição Intercambialidade Sensibilidade relativa Susceptibilidade a ruído médio Muito elevada Não é linear Baixo Média Média 2.2 Sensores de Umidade A umidade pode ser descrita como: a) Umidade relativa: pela razão de água em relação a pressão de saturação; b) Umidade específica: pela massa de água por unidade de massa de ar seco; c) Razão de volume: pela parte de vapor de água por milhões de partes de ar. Pelo método clássico, a umidade relativa é obtida nas cartas psicométricas e definida pela leitura de dois termômetros. Realizando a medida da temperatura de bulbo seco e a de bulbo úmido, encontra-se através de fórmulas a umidade relativa. 2.2.1 Sensores Resistivos O transdutor elétrico do tipo Dunmore foi o primeiro sensor de umidade relativa fabricado em massa, sendo ele largamente utilizado. Foi desenvolvido pela primeira vez em 1944 por F. W. Dunmore nos laboratórios da National Bureau of Standards (NIST). Na figura 2.12, apresentam-se alguns dos modelos de sensores resistivos. FIGURA 2.12 – Exemplos de sensores resistivos encontrados no mercado FONTE: Sensormag. Basicamente, um sensor do tipo Dunmore é um elemento resistivo que muda sua resistência com a umidade relativa. O elemento resistivo é construído a partir de um duplo espiral de fios de metal nobre em uma forma plástica com espaços definidos entre os fios, sendo os espirais cobertos por uma solução de cloreto de lítio. A relação da impedância do sensor em relação a variação da umidade é caracterizado por uma função exponencial negativa (FIG. 2.13). A relação entre a resistência e a umidade relativa é completamente não linear e, geralmente, um único transdutor pode cobrir apenas uma pequena extensão de leitura, da ordem de 10% da umidade relativa. Variando-se a concentração de cloreto de lítio, pode-se alcançar uma maior faixa de medição da umidade relativa, na ordem de 20 a 40%. FIGURA 2.13 – Curva da resistência x umidade relativa do sensor PCRC-55. FONTE: National Semiconductors Para medições de uma larga faixa, por exemplo, de 5 a 99% da umidade relativa, é necessário a utilização de sete a oito transdutores, sendo cada um designado para uma específica parte da faixa de medição. Um único elemento sensor em uma estreita faixa pode apresentar uma incerteza na ordem de 2% da umidade relativa, e resolução em torno de 0,15%. Na prática, usa-se uma fonte de excitação de 30 Hz a 10 kHz ligada ao sensor resistivo de umidade relativa, associado a amplificadores, filtros e retificadores (FIG. 2.14). Deste modo, obtém-se uma saída de tensão linearilizada (FIG. 2.15). FIGURA 2.14 – Circuito sugerido pelo fabricante do sensor PCRC-55. FONTE: National Semiconductors FIGURA 2.15 – Saída de tensão x umidade relativa. FONTE: National Semiconductors Faz-se necessário a compensação da temperatura dos valores medidos por estes sensores. Estes sensores não devem adicionar ou absorver umidade ou calor do meio em valores significativos, e devem ser utilizados em ambientes fechados. A expectativa de vida útil deste sensor, se utilizado em ambientes prediais, é superior a 5 anos. Podendo apresentar uma faixa de temperatura nominal dentro de -40 a 100ºC, dependendo do modelo e fabricante. Seu tamanho reduzido, baixo custo e estabilidade são os principais fatores positivos que contribuem em sua utilização em controle, com aplicação na área industrial, comercial e residencial. 2.2.2 Sensores capacitivos Os sensores de umidade relativa são utilizados em diversas aplicações industriais. Por exemplo, é necessário controlar a umidade na industria têxtil, alimentícia, fabricação de papel, armazenamento, farmacêutica, etc. Existem diferentes tipos de sensores capacitivos de umidade relativa, segundo a composição das placas do condensador, o material dielétrico e o substrato empregado. O dielétrico pode ser um óxido de alumínio, silício poroso ou um polímero. O substrato é geralmente cerâmico, de cristal ou de silício. Na figura 2.16 apresentam-se diferentes tipos de sensores capacitivos de umidade encontrados no mercado. FIGURA 2.16 – Exemplos de sensores capacitivos encontrados no mercado FONTE: Sensormag. Um sensor capacitivo de umidade com o dielétrico constituído de um material polímero, apresenta a habilidade de absorver moléculas de água , que resulta na mudança da constante dielétrica do condensador. Na figura 2.17 encontra-se um esquema da estrutura de um sensor de umidade com o dielétrico constituído por uma material polímero e substrato de silício. FIGURA 2.17 – Construção de um sensor de umidade capacitivo. FONTE: PÉREZ et al., 2004. A mudança incremental da constante dielétrica de um sensor de umidade capacitivo é proporcional a umidade relativa que se encontra em torno do sensor. A mudança da capacidade encontra-se entre 0,2 e 0,5 pF para cada variação de 1% da umidade relativa. Os sensores capacitivos se caracterizam por um baixo coeficiente de temperatura, capacidade de trabalhar a altas temperaturas (até 200ºC), e recuperação rápida de condensação. Sensores capacitivos de filmes finos têm recentemente se tornados populares na leitura da umidade relativa (DOEBELIN, 1990, p. 727). 2.2.2.1 Sensor HIH-3610 O sensor HIH-3610 fabricado pela Honeywell apresenta em sua saída uma relação linear entre a tensão de saída e a variação da temperatura. Dispensa calibração, apresenta alta precisão, rápida resposta e estabilidade. Na tabela 2.4 encontram-se suas principais características. TABELA 2.4 – Características do sensor HIH-3610 da Honeywell. FONTE: Honeywell. Características Alimentação 5 Vcc Faixa de medição 0 a 100% UR Saída 0,8 a 3,9 Vdc (Vcc = 5V, 25ºC) Precisão ± 2% UR Linearilidade ± 0,5% UR Histerese ± 1,2% UR Repetibilidade ± 0,5% UR Tempo de resposta 15 s com ar parado a 25ºC Estabilidade ± 1% UR a 50% UR durante 5 anos Tensão de saída VO = VCC [0,0062 x(%UR ) + 0,16] @ 25 o C Compensação da temperatura UR real = (%UR ) /(1,0546 − 0,00216T ) , T em ºC A curva característica do sinal de saída do sensor está representada na figura 2.18, para as temperaturas de 0, 25 e 85ºC. FIGURA 2.18 – Tensão de saída x umidade relativa, a 0, 25 e 85ºC. FONTE: Honeywell. 2.2.2.2 Sensor HS 1101 O sensor HS 1101 fabricado pela Humirel dispensa calibração, apresenta rápida resposta e estabilidade. Não apresenta, como no HIH-3610, saída linear do sinal de acordo com a variação da temperatura (FIG. 2.19). Além disso, necessita de um oscilador para excitação do sensor para obter uma relação linear entre a tensão e a umidade relativa, o que leva a utilização de componentes adicionais na montagem do circuito de acondicionamento do sinal. Na tabela 2.5 encontram-se suas principais características. TABELA 2.5 – Características do sensor HS 1101 da Humirel. FONTE: Humirel. Características Alimentação 5 Vcc Faixa de medição 1 a 99% UR Saída 0,67 a 3,55 Vdc (Vcc = 5V, 25ºC) Linearilidade ± 2% UR (10 a 90% UR) Histerese ± 1,5% UR Tempo de resposta 5 s com ar parado a 25ºC (33 a 75% UR) Estabilidade ± 0.5% UR / ano Tensão de saída VOUT = VCC [0,00474 x (%UR ) + 0,2354] @ 25 o C FIGURA 2.19 – Capacitância x umidade relativa. FONTE: Humirel III REDES DE CAMPO A comunicação consiste em um fluxo de informações entre elementos que compõem um sistema. Em geral, a comunicação moderna entre dispositivos se realiza por meios das denominadas redes digitais. Uma rede está constituída basicamente por três elementos: um conjunto de terminais ou nodos que trocam informações, um meio físico de ligação que conecta estes nodos e um software que permite sua gestão (FIG. 3.1). FIGURA 3.1 – Elementos de uma de comunicação. A informação se transmite em geral de duas formas: a) Série: recebem e enviam sinais em seqüência. Sendo que o envio / recepção é realizada por 1 bit de cada vez em uma velocidade programável (FIG. 3.2a); b) Paralela: como o nome diz, pode transmitir 8 bits (1 byte) simultaneamente, levando cada bit por um condutor separado (FIG. 3.2b). FIGURA 3.2 – Transmissão de sinal: (a) serie e (b) paralelo. A comunicação serial é recomendada em casos de longas distâncias e em ambientes extremamente ruidosos. Quando a velocidade é uma condição importante e a ligação é de pequena extensão, pode-se utilizar uma ligação em paralelo. A conexão dos terminais pode ser realizada da seguinte forma: a) conexão ponto a ponto: conexão existente entre apenas dois terminais, sendo cada terminal localizado em uma das extremidades da linha de conexão (FIG. 3.3a); b) conexão multiponto: conexão de mais de dois terminais através da mesma linha de conexão (FIG. 3.3b). O fluxo de dado pode se dar de três distintos modos: a) Full-duplex: comunicação que permite o fluxo de dados entre dois terminais nos dois sentidos simultaneamente (FIG. 3.4a); b) Half-duplex: comunicação que permite o fluxo de dados entre dois terminais nos dois sentidos, mas não de forma simultânea (FIG 3.4b); c) Simplex: comunicação que permite o fluxo de dados entre dois terminais em um só sentido (FIG. 3.4c). FIGURA 3.3 – Tipos de conexão. FIGURA 3.4 – Tipos de fluxo de dados. A forma de como se conecta os elementos de uma rede define a sua topologia. A topologia tem um impacto considerável em seu comportamento. As três topologias básicas de rede são (FIG 3.5): a) Anel: cada nodo se encontra ligado ao subseqüente, formando um laço fechado. Como a informação circula por todas os terminais que formam o anel, seu rendimento depende do terminal mais lento. A comunicação é realizada passando-se a informação por todos os nodos. Se a informação não for para o nodo corrente, ela é transmitida para o nodo subseqüente, e assim por diante. A desvantagem é que se uma estação falhar, toda a rede será afetada. b) Estrela: os terminais se conectam a um nodo comum que serve como ponto de distribuição para os outros terminais. Caso um terminal falhe, a comunicação será interrompida apenas entre este nodo e o comum. Entretanto, no caso do nodo comum falhar, toda a rede será afetada. c) Barramento: os terminais se unem entre si através de um conjunto de linhas comuns. Este tipo de topologia é o mais comum em redes de automação e de campo, já que apresenta flexibilidade na instalação de novos terminais e alta confiabilidade. FIGURA 3.5 – Topologias de redes. 3.1 RS-232-C Trata-se de um velho padrão de comunicação serial definido pela norma CCITT V.24 (EIA-RS232). É uma rede de ponto a ponto (1 a 1) do tipo full-duplex, com distancia máxima de 15 metros entre os nodos. Na prática, pode-se chegar a 100 metros com a utilização de circuitos para amplificação do sinal. A norma basicamente trata das especificações físicas do conector, dos níveis de tensão dos sinais e dos sinais de protocolo. Pode-se utilizar um conector de 25 pinos, DB-25 (FIG. 3.6a). Caso não necessite trabalhar com todos os sinais, pode-se adotar o conector de 9 pinos, DB9 (FIG. 3.6b). FIGURA 3.6 – (a) Conector DB25, (b) conector DB9. Os dados são transmitidos pela linha TxD e são recebidos pela linha RxD, em série, bit a bit. Os níveis lógicos, “0” e “1” binários, estão representados na figura 3.7. FIGURA 3.7 – Níveis de tensão RS-232-C. A transmissão poderá ser realizada pelo método síncrono ou assíncrono. Pelo método síncrono o receptor deverá conhecer o momento em que será iniciada a transmissão de um bit ou de um caractere. Já pelo método assíncrono, cada caractere vem precedido por um bit de inicialização (start) e é finalizado por um ou dois bits de parada (stop) que garante o sincronismo do receptor e permite o reconhecimento do inicio e fim do caractere (FIG. 3.8). FIGURA 3.8 – Transmissão assíncrona de um byte em serie. Na tabela 3.1 encontra-se a descrição dos principais sinais de uma interface RS-232. TABELA 3.1 – Descrição dos principais sinais de uma interface RS-232. Fonte: PÉREZ et al., 2004. Sinal I/O Descrição FG - Proteção terra dos equipamentos - Field Ground. TxD O Linha de transmissão de dados. RxD I Linha de recepção de dados. RTS O O dispositivo está pronto para o envio de um dado. Aguardase a resposta pelo CTS - Request to Send. CTS I Habilitação para transmissão. O dispositivo não pode trabsmitir se esta linha não estiver habilitada - Clear To Send. DSR I Indica que o receptor está pronto (ligado ou conectado) – Data Set Ready. DTR O O dispositivo está pronto para transmitir ou receber – Data Terminal Read. DCD I Indica que o dispositivo está disposto – Data Carrier Detect. SG - Sinal de referencia (massa) – Signal Ground. 3.2 RS-422 É um padrão de comunicação serial do tipo full-duplex, definido pela norma CCITT V.11 e X.27 (EIA-RS422). A figura 3.9 apresenta a configuração de uma conexão RS-422 ponto a ponto. É uma rede multiponto que permite a ligação de um mestre a vários terminais (1 a n). A transmissão do sinal se dá pelo modo diferencial e apresenta como vantagem a imunidade a ruído eletromagnético. Os níveis lógicos, “0” e “1” binários, são estabelecidos em função da diferença de tensão entre dois condutores (FIG. 3.10). Deste modo, é possível obter distâncias maiores entre os nodos, de 1200 a 1500 metros. FIGURA 3.9 – Conexão RS-422. Onde, “A” é a entrada / saída não inversora e “B” é a entrada / saída inversora. Fonte: PÉREZ et al., 2004. Como se trata de uma rede balanceada, deve-se colocar resistências de carga nas extremidades da mesma (geralmente 120 Ω). Estas resistências são utilizadas para prevenir a reflexão de dados na rede. FIGURA 3.10 – Níveis de tensão das interfaces RS-422 e RS-485. Fonte: PÉREZ et al., 2004. 3.3 RS-485 Esta rede é uma das mais utilizadas pela indústria. A conexão é serial do tipo half-duplex, sendo seu padrão definido pela norma EIA-RS485. Esta rede é baseada na RS-422, e diferencia-se desta por utilizar apenas um par de fios para enviar e receber dados. Permite trabalhar com a topologia de rede de barramento, anel, ou estrela. Entretanto, aconselha-se trabalhar com a topologia de barramento, para facilitar o balanceamento da rede através de resistências de carga. Apresenta alta imunidade a ruídos e pode-se criar redes multiponto mestre-escravo de forma bastante simples. Na figura 3.11 encontra-se a configuração de uma conexão RS-485 ponto a ponto. FIGURA 3.11 – Conexão RS-485. A linha de habilitação DE/RE controla a transmissão (DE/RE = 1) e a recepção (DE/RE = 0) em cada terminal. Fonte: PÉREZ et al., 2004. 3.4 Características das Redes mais Utilizadas A tabela 3.2 apresenta de forma resumida as principais características das redes mais utilizadas. TABELA 3.2 – Comparação entre as redes RS-232, RS-422 e RS-485. Fonte: PÉREZ et al., 2004. RS-232 Tipo de linha RS-422 Desbalanceada Balanceada RS-485 Balanceada Nº máximo de transmissores 1 1 32 Nº máximo de receptores 1 32 32 Longitude máxima (m) 15 1200 1200 20 Kb/s 10 Mb/s 10 Mb/s Velocidade máxima IV CONCEPÇÃO DO PROJETO A concepção deste projeto está no desenvolvimento de um sistema de monitoramento de temperatura e umidade, que opere em uma rede com arquitetura distribuída possibilitando, no futuro, a implementação de atuadores para o controle das variáveis de interesse. A arquitetura distribuída é caracterizada por vários núcleos inteligentes (terminais microcontrolados) que se comunicam com outros dispositivos através de uma rede digital (FIG. 4.1). FIGURA 4.1 – Arquitetura distribuída. O núcleo inteligente (mestre) é um microcomputador que organiza a transferência de informações na rede, solicitando aos terminais de medição, a amostragem da temperatura e umidade, e decide quando determinados terminais devem atuar para o controle. Desejava-se a utilização de sensores que dispensassem calibração e que apresentassem facilidade na substituição. Deste modo, optou-se pelo sensor de temperatura de bulbo seco, LM35, fabricado pela National Semiconductor, que apresenta saída linear e fácil tratamento do sinal. No caso da necessidade de uma substituição do sensor de temperatura, ao trabalhar com um termistor, precisaríamos levantar os dados da curva do mesmo, para uma posterior calibração. Entretanto, trabalhando com sensores de silício, como o LM35, a calibração é dispensável para intervalos de 0.25 ºC. O sensor escolhido para a leitura de umidade relativa, foi o HIH-3610, fabricado pela Honeywell. Apresenta uma saída linear, alta precisão, baixa histerese, e cobre a escala de 0 a 100% da umidade relativa. Em uma eventual substituição, basta inserir seus dados no microcomputador através do software que gerencia o sistema de monitoramento de temperatura e umidade. Os terminais microcontrolados (01 a 32) quando solicitados pelo microcomputador, realizam a leitura de temperatura e umidade. Converte o sinal analógico dos sensores em digital, e em seguida, enviam ao computador os valores amostrados, por meio de um protocolo. O computador realiza o tratamento destes dados, verificando se são válidos ou não. Sendo válidos, são exibidos na tela de interface com o usuário e registrados em um banco de dados. Caso não sejam validos, o microcomputador solicita ao terminal microcontrolado, responsável pelos dados não válidos, uma nova leitura. Os terminais microcontrolados para atuação diferenciam-se dos terminais para medição, por não trabalharem com entradas analógicas e apresentarem, em vez destas, saídas digitais, ligadas a acopladores ópticos. A rede de comunicação, bem como o protocolo implementado é mesmo. Deste modo, um futuro desenvolvimento de terminais para o envio de sinal a relés, contatores, ou outros dispositivos que possibilitem o acionamento de sistemas de condicionamento de ar, será de fácil desenvolvimento, uma vez conhecido o funcionamento da rede, do protocolo de comunicação e da programação dos terminais microcontrolados. V REDE DE COMUNICAÇÃO A comunicação foi implementada através da rede RS485, que apresenta alta imunidade a ruído e longo alcance. Trabalha com apenas um par de fios para a comunicação e possibilita a ligação de até 32 terminais microcontrolados. Estes terminais podem ser de medição das variáveis de interesse ou de atuação no sistema (FIG. 5.1). FIGURA 5.1 – Diagrama da rede. As redes RS485 podem ser formadas por um longo cabo onde as extremidades dos condutores ligados a resistências de carga, geralmente 120 Ω, para o balanceamento da rede. Os terminais devem ser ligados em série com o cabo, formando uma longa cadeia, mas, na prática podem ser ligados através de derivações com alguns metros de comprimento. Dois condutores, denominados de “A” e “B” são responsáveis pelo meio de transmissão, não necessitando serem trançados. A informação digital é definida por meio da diferença de tensão entre estas duas linhas, sem a necessidade de referência à terra (FIG. 3.10). Quando a diferença é positiva trata-se de um bit em nível lógico alto (1). Caso contrário, o bit transmitido tem o valor lógico baixo (0). Na prática, os sinais deslocam-se ao longo do cabo à velocidade de 100 a 300 metros por cada microsegundo. Pela definição da rede RS485 pode-se ter até 32 transmissores ou receptores. Entretanto, como se trata de comunicação half-duplex, só um terminal pode transmitir de cada vez. Por isso, um protocolo de comunicação tem de definir quem está autorizado a transmitir, o quê e quando. Deste modo, foi desenvolvido um protocolo de comunicação que possibilitou a comunicação na rede pelo principio de mestre-escravo. O computador comunica-se com os terminais microcontrolados através de um conversor RS232/RS485. Sendo ele definido como transmissor (mestre) na maior parte do tempo de operação do sistema e passando a ser receptor (escravo), apenas em curtos intervalos, para aquisição dos dados amostrados por um terminal microcontrolado. Os terminais microcontrolados, a priori, são sempre receptores (escravos), e são transmissores, apenas em curtos intervalos, para a transmissão dos dados amostrados solicitados pelo computador. A razão de transmissão de dados é realizada a uma velocidade de 9600 bps, podendo trabalhar acima de 57600 bps. Com o aumento da razão de transmissão, o alcance máximo da rede é reduzido e problemas críticos de comunicação poderão surgir, caso a rede não esteja corretamente balanceada. 5.1 Transceptor Diferencial de Rede O circuito integrado (CI) SN75LBC176, fabricado pela Texas Instruments, foi utilizado com transceptor da rede RS485, sendo o mesmo um CI projetado para a transmissão de dados de forma bidirecional em redes multiponto balanceadas. Basicamente ele é responsável pela conversão de um sinal TTL em RS485. Outro circuito integrado, o ADM1485, fabricado pela Analog Device, pode ser utilizado em substituição ao mesmo. Entretanto, o SN75LBC176 demonstrou melhor performance nos testes realizados. Na figura 5.2 encontram-se os pinos do CI utilizados. Para ambos CIs citados, a mesma pinagem é valida, mudando-se apenas sua nomenclatura. O pino 2 (RE) e 3 (DE) devem ser interligados e são os responsáveis pela definição do terminal como transmissor ou receptor na rede. Para que o terminal seja transmissor, basta aplicar 5V nestes pinos, e 0V para receptor. O pino 1 (R) deve ser ligado a porta responsável pela recepção serial dos dados (Rx) do terminal e o 4 (D) deve ser ligado a porta responsável pela transmissão serial dos dados (Tx). Os pinos 6 (A) e 7 (B) são respectivamente as linhas “A” e “B” de transmissão na rede RS485. O pino 8 (Vcc) é ligado a fonte de alimentação (5V) e o pino 5 (GND) a massa do circuito. FIGURA 5.2 – Descrição dos pinos do CI SN75LBC176. FONTE: Texas Instruments. 5.2 Testes Realizados Para validação do circuito e do CI utilizados na comunicação RS485 foram realizados testes, aplicando-se tensões que simulassem a transmissão de bits pela rede. Montou-se então o circuito responsável pela conversão RS232/RS485, que seria ligado ao computador pela porta serial e o circuito de conversão TTL/RS485, que estaria presente nos terminais microcontrolados. Na figura 5.3 apresenta-se a tensão medida no terminal “R” do CI SN75LBC176, quando aplicado +12V (0 binário em RS232) na linha de transmissão (TxD) do terminal responsável pela conversão do sinal RS232/RS485. Já na figura 5.4 apresenta-se a tensão medida quando aplicado -12V (1 binário em RS232), simulando-se, deste modo, o envio de bits por um computador em uma rede RS485, ponto a ponto para um terminal microcontrolado. FIGURA 5.3 – Tensão presente no terminal “R”, quando aplicado +12V em TxD. FIGURA 5.4 – Tensão presente no terminal “R”, quando aplicado -12V em TxD. A simulação inversa, ou seja, o envio de bits pelo terminal microcontrolado ao computador através da rede RS485, aplicando-se 5V (1 binário em TTL), ou 0V (0 binário em TTL), no pino 4 (D) do CI SN75LBC176, e as respectivas leituras em RS232 que chegariam ao computador indicadas pelo multímetro, estão apresentadas nas figuras 5.5 e 5.6 respectivamente. FIGURA 5.5 – Tensão presente no terminal RxD quando aplicado 5V em “D”. FIGURA 5.6 – Tensão presente no terminal RxD quando aplicado 0V em “D”. VI CONVERSOR RS232/RS485 O conversor RS232/RS485 possibilita a comunicação do computador (PC) com os terminais microcontrolados presentes na rede RS485. 6.1 O Conversor A figura 6.1 apresenta a vista externa do conversor RS232/RS485. Ele é composto basicamente por uma entrada RS232 que deve ser ligado a porta serial do PC e uma saída RS485 que permite a ligação do computador a rede. Há também uma chave para ligar e desligar o conversor, e um LED que indica se o mesmo se encontra ligado ou desligado. FIGURA 6.1 – Vista externa do conversor RS232/RS485. Encontra-se na parte interna de uma caixa metálica, de 25x15x10 cm, o circuito responsável pela conversão dos sinais RS232/RS485 e uma fonte de computador (FIG. 6.2). Há um conector parafusável que permite a ligação do conversor às linhas “A” e “B” da rede RS485 e a alimentação dos terminais microcontrolados através de uma fonte de PC para curtas e médias distâncias. Como se trata de uma fonte alimentando os circuitos, leva-se cerca de 10 minutos para a estabilização da mesma. FIGURA 6.2 - Vista interna do conversor RS232/RS485. 6.2 O Cicuito Na figura 6.3 temos o diagrama do circuito do conversor RS232/RS485. A comunicação é estabelecida pelas linhas Rx e Tx da porta serial do PC. A linha DTR da porta serial foi utilizada para definição do computador como transmissor ou receptor na rede. FIGURA 6.3 – Diagrama do circuito do conversor RS232/RS485. Como o transceptor SN75LBC176 converte apenas sinais TTL em RS485, fez-se necessário a utilização do circuito integrado MAX232 para a conversão dos sinais RS232 da porta serial em TTL. VII TERMINAL MICROCONTROLADO Os terminais microcontrolados desenvolvidos, responsáveis pela medida de temperatura e umidade, baseiam-se em alguns conceitos de sensores inteligentes, apresentando conversão analógica / digital, autoidentificação, e comunicação com uma rede digital. 7.1 O Terminal Na figura 7.1 encontram-se duas vistas externas do terminal, destacando-se os principais elementos da parte frontal e traseira. FIGURA 7.1 – Vista externa do terminal microcontrolado, sendo (a) vista superior com destaque da parte frontal, e (b) vista superior com destaque da parte traseira. O circuito do terminal microcontrolado foi fixado na parte interna de uma caixa plástica, de 4x5x3 cm. Os sensores foram encapsulados por difusores de ar, para que no caso do ar não estar parado, seja reduzido os erros de leitura, já que o principio de amostragem destes sensores baseiamse na transferência de massa do fluido amostrado. Além disso, estes difusores proporcionam aos sensores um ambiente escuro com poucas frestas, apenas para a entrada do ar, reduzindo deste modo a absorção de calor nos sensores por radiação da luz. No caso de longas distancias entre o conversor RS232/RS485 e o terminal microcontrolado, poderá ocorrer queda de tensão, não chegando ao terminal microcontrolado a tensão de alimentação desejada. Deste modo, disponibilizou-se um conector sayno do tipo P2 fêmea que possibilita a inserção de uma fonte externa de 5 Vcc para a alimentação do terminal, excluindo-se deste modo a alimentação presente no barramento. Três LEDs foram adicionados ao circuito, com o objetivo de facilitar ao usuário a visualização da operação do terminal, e detecção de possíveis erros de forma visual, rápida e simples. O LED amarelo indica a presença de dados na rede, ou seja, caso o computador requisite uma amostra na rede, este sinal se propagará por toda a rede, fazendo o LED psicar. Caso o terminal não indique a presença deste dado, possivelmente o cabo estará rompido, ou as ligações das linhas “A” e “B” da rede ao terminal foram efetuadas de modo incorreto. O LED verde indica se o terminal se encontra como receptor ou transmissor. Anteriormente foi definido que os terminais são receptores na maior parte do tempo, deste modo este LED deverá se encontrar aceso durante este período, e apagando apenas nos momentos em que o terminal for transmissor. O LED vermelho indica que as amostras de temperatura e umidade foram realizadas e enviadas com sucessor a rede RS485. Caso estes dados não estejam sendo exibidos na tela do computador, algo de errado deverá ter ocorrido com o terminal. 7.2 O Circuito Na figura 7.2 temos o diagrama do circuito desenvolvido para os terminais microcontrolados, sendo ele composto por um microcontrolador PIC12F675, LEDs, resistores, capacitores, circuito integrado SN75LBC176, e os sensores LM35 e HIH3610. FIGURA 7.2 - Diagrama do circuito do terminal microcontrolado. O microcontrolado PIC12F675, fabricado pela Microchip, permite a entrada de até 4 sinais analógicos. Neste trabalho, foi necessário apenas duas entradas analógicas, os canais 0 (pino 7) e 1 (pino 6), que correspondem as entradas dos sinais analógicos dos sensores de temperatura e umidade respectivamente. O pino 3 do PIC, é responsável pela definição de quando o terminal estará como receptor ou transmissor, sendo o mesmo ligado aos pinos 2 e 3 do transceptor SN75LBC176. O pino 5, tal como o pino 3, apresenta uma configuração de saída digital TTL, sendo utilizado o pino 5 apenas para indicar, por meio do LED vermelho, se a transmissão dos dados amostrados foi efetivada ou não. Nos pinos 2 e 4 foi implementado uma lógica para comunicação serial, já que este microcontrolador não apresenta as linhas “Tx” e “Rx” de comunicação serial. O sensor LM35 foi ligado de tal modo que fornece a entrada analógica do microntrolador uma tensão de 10 mV para cada grau Celsius medido. Assim, teremos na saída do sensor um sinal linear como representado na figura 2.11. O sensor HIH3610 dispensa ligações de resistências e capacitores como ocorre no sensor LM35. Na figura 7.3 temos uma foto da vista superior do circuito do terminal microcontrolado, e em destaque seus principais elementos. FIGURA 7.3 – Foto do circuito do terminal microcontrolado. 7.3 O Primeiro Teste O primeiro teste de comunicação do computador com um terminal microcontrolado, foi realizado com o auxilio do software Siow (presente no compilador de C para PIC PCWH). Este software possibilitou a leitura e escrita de dados pela porta serial do PC, além da mudança do estado da linha de controle DTR, que é responsável pelo chaveamento de quando o computador será transmissor ou receptor. Validada a comunicação deu-se inicio ao desenvolvimento do software em Delphi. FIGURA 7.4 – Tela do Siow. VIII O SOFTWARE O desenvolvimento do software para o sistema de monitoramento de temperatura e umidade teve como objetivo a criação de uma interface amigável ao usuário, que permitisse uma fácil operação. Ele é responsável pela requisição das variáveis desejadas aos terminais microcontrolados, e determina os intervalos em que serão realizadas as amostras. O mesmo realiza a aquisição dos dados, e verifica a validação dos mesmos. Exibe os dados amostrados na tela, e armazena-os em um banco de dados implementado em SQL, através do servidor e gerenciador MySQL. 8.1 Interface com o Usuário Há três principais telas de interface com o usuário. A tela principal (FIG. 8.1) permite ao usuário a visualização dos dados amostrados em cada terminal microcontrolado. Além disso, por esta tela o usuário pode verificar se ocorreu ou não erro durante a comunicação do computador com os terminais microcontrolados. Quando ocorrer um erro de comunicação, a caixa de indicação do terminal microcontrolado irá modificar de coloração, mudando de cinza para vermelho ou azul, indicando erro de comunicação durante a leitura de temperatura ou umidade respectivamente. Possibilitando desta forma uma fácil e rápida visualização de erro no sistema. Erros de comunicação, bem como erros de dispersão dos dados amostrados são registrados no banco de dados. Deste modo, é possível verificar através de um relatório se os sensores e o terminal microcontrolado se encontram debilitados, necessitando de uma substituição. As outras duas principais telas são de visualização através de gráficos das últimas leituras realizadas de temperaturas (FIG. 8.2) e umidade relativa (FIG. 8.3). Permitindo deste modo que o usuário acompanhe a variação da temperatura e umidade. FIGURA 8.1 – Tela principal do software. FIGURA 8.2 – Gráfico de exibição das últimas temperaturas amostradas. FIGURA 8.3 – Gráfico de exibição das últimas umidades amostradas. Para iniciar a amostragem de temperatura e umidade, basta o usuário ir até a opção “Arquivo” do menu e clicar em “Iniciar Sistema”. Deste modo o sistema será iniciado, e serão coletados os dados no intervalo de tempo definido pelo usuário, desde que tenha sido realizado o cadastrado dos terminais microcontrolados, e definido a porta de comunicação serial. 8.2 Configurando o Sistema Na primeira vez que iniciado a execução do software pelo usuário, faz-se necessário a configuração da porta de comunicação serial do computador. Indo até a opção “Configurar” do menu, e clicando na opção “Porta de Comunicação” uma tela como apresentada na figura 8.4 será exibida. Bastando para o usuário definir em qual das COMs, encontra-se ligado o conversor RS232/RS485. FIGURA 8.4 – Tela de configuração da porta de comunicação serial. Depois de definido a porta de comunicação, o usuário deverá selecionar o intervalo em que se deseja realizar aquisição de dados. Indo em “Configurar” no menu, e clicando na opção “Intervalos de Amostragem” uma tela como apresentada na figura 8.5 será exibida. O usuário poderá optar entre uma das opções disponíveis na tela. FIGURA 8.5 – Tela de configuração do intervalo de amostragem. Posteriormente, o usuário poderá modificar o intervalo de amostragem que foi configurado. Mas para isto, o sistema deverá está parado, caso contrário o software não permitirá tal modificação. 8.3 Cadastrando Terminais Cada terminal microcontrolado possui uma configuração própria. Deste modo faz-se necessário a configuração dos terminais a serem utilizados pelo usuário. Indo à opção “Terminal” do menu, e clicando em “Editar” uma tela para a edição dos terminais será visualizada, como mostrado na figura 8.6. Nesta tela há campos a serem preenchidos como código do terminal, tensão de alimentação, tag de requisição de temperatura, tag de requisição de umidade, tag de resposta de temperatura, tag de resposta de umidade e outros dados referentes ao sensor de umidade. Estes dados acompanham o terminal, sendo localizados na parte inferior do mesmo, como demonstrado na figura 8.7. FIGURA 8.6 – Tela de cadastro de terminais. FIGURA 8.7 – Parte inferior do terminal microcontrolado. Outra modificação possível de ser realizada pelo usuário é a mudança do status do terminal, se o mesmo se encontra como “on” (ligado) ou “off” (desligado) na rede. Assim que cadastrado o terminal, o usuário necessita modificar este status para “on”, para que o terminal possa inicar sua operação no sistema. Esta opção se torna interessante, por exemplo, no caso do terminal vir a danificar após um período de utilização, bastará ao usuário mudar o status do terminal de “on” para “off”, evitando deste modo que a comunicação do sistema venha a ser prejudicada. FIGURA 8.8 – Tela de mudança de status dos terminais. 8.4 Relatórios Pensando no usuário final, foi disponibilizada a opção de exportação dos dados armazenados no banco de dados para o software Microsoft Excel, possibilitando deste modo a manipulação destes dados de uma forma amigável ao usuário. Para a exportação dos dados, basta o usuário ir à opção “Exibir” no menu, e clicar na opção “Relatório”, e será exibida uma tela semelhante à apresentada na figura. FIGURA 8.9 – Exportação de dados. O usuário entrará com o intervalo das datas desejadas para a pesquisa, e ao pressionar o ícone “Exibir”, uma tela como a apresentada pela figura 8.10 será exibida. Esta tela solicita ao usuário o nome que se deseja dar ao arquivo para salvá-lo. FIGURA 8.10 – Salvando o arquivo. Em seguida, o Microsoft Excel será aberto e os dados serão transferidos para o mesmo, sendo salvo o arquivo com o nome e a localização definidos pelo o usuário no passo anterior. Os dados serão exportados de acordo com a data e hora em que foram realizadas as amostras (FIG. 8.11). FIGURA 8.11 – Dados exportados para o Excel. IX PROPOSTA PARA CONTROLE O sistema de controle de temperatura e umidade por condicionamento do ar deverá ser desenvolvido com base no princípio do funcionamento dos desumidificadores. Nas instalações usuais, a desumidificação está ligada ao processo do resfriamento do ar abaixo do seu ponto de orvalho, que produz a condensação do vapor d’água contido. Como o ar extremamente frio não é desejável, usa-se após a desumidificação a elevação da temperatura do ar utilizando meios externos ao sistema (CREDER, 1996, p. 46). Esta elevação da temperatura pode ser realizada por uma serpentina do tipo água quente ou elétrica (FIG. 9.1). A principal desvantagem deste sistema está no relativo elevado consumo de energia, tanto para aquecimento quanto para refrigeração. O elevado consumo de energia pode ser reduzido pela elevação da temperatura do ar frio até um valor que permita a desativação de uma das serpentinas de aquecimento. Outro meio de reduzir o consumo de energia seria realizar o reaquecimento por meio da recuperação de energia de algum componente do sistema como, por exemplo, o condensador do ciclo frigorífico ou luzes (STOECKER e JONES, 1985, p. 105). FIGURA 9.1 – Resfriamento e desumidificação com reaquecimento. A proposta para continuação deste trabalho é o desenvolvimento de um sistema de controle que possa atuar de maneira eficaz no controle da temperatura e umidade relativa em ambientes fechados. Este sistema de controle poderá ser implementado através de um controle de duas posições (on-off), PI (proporcional e integral), ou até mesmos através de um controle nebuloso. Como se trata de ambientes fechados, um controlador de duas posições deverá responder de forma satisfatória, já que as variações de temperatura e umidades nestes recintos são lentas. Como apresentado no capítulo IV, a rede RS485 permite a implementação de uma arquitetura distribuída, tanto para o monitoramento, quando para o controle. Uma vez conhecido o funcionamento da rede RS485, e dos terminais microcontrolados empregados, o desenvolvimento de um controlador de duas posições (on-off) se torna rápido e de fácil implementação. A única mudança necessária a ser realizada nos terminais desenvolvidos para que possam atuar no sistema, é a utilização de uma saída digital para o envio de sinal a relés, contatores, ou outros dispositivos que possibilitem o acionamento de sistemas de condicionamento de ar. O controle inicialmente poderá ser realizado por um computador. Este receberá os dados amostrados de temperatura e umidade, e quando esses valores estiverem fora da faixa de histerese de interesse, ele enviará um sinal à rede, solicitando a um determinado terminal microcontrolado o envio de um sinal para o acionamento ou não de um ar condicionado, umidificador, desumidificador ou resistência. O valor superior e inferior desta histerese poderão ser fornecidos pelo próprio usuário através do software de monitoramento e controle. O que possibilita a utilização do mesmo sistema de controle para diversos ambientes, tais como: museus, bibliotecas de obras raras, fábrica de papeis, armazenamento, indústria alimentícia, química, farmacêutica e têxtil. Além disso, os ambientes a serem controlados poderão ser divididos por áreas. Deste modo, no caso de se ter vários ambientes, por exemplos salas a serem controladas, tendo-se atuadores dedicados a cada ambiente, basta ao usuário selecionar os sensores de uma determinada área e relacioná-los aos terminais responsáveis pelo controle. Posteriormente poderá ser implementado um controle que aproveite as reais vantagens do controle distribuído. Terminais microcontrolados, com microcontroladores que apresentem um maior processamento de dados do que os utilizados poderão ser empregados para o controle de forma descentralizada e independente. Deste modo cada terminal microcontrolado que trabalhe como um controlador, irá gerenciar as informações de uma determinada região, solicitando aos sensores ligados a este os dados relativos à temperatura e umidade, e a partir dos mesmos irá decidir de quando e como atuar no sistema. Assim, o computador passará a ser dedicado exclusivamente a um sistema supervisório, que permita ao usuário acompanhar a eficiência do sistema e mudar parâmetros do controlador de forma on-line. A vantagem do controle distribuído em relação ao controle centralizado, é a segurança e a flexibilidade apresentadas. Em um controle centralizado, toda a planta de um sistema poderá ser paralisada ao existir uma falha no computador responsável pelo controle. Já em um controle distribuído, o computador passa a ser dedicado apenas ao sistema supervisório, não afetando no sistema no caso de existir uma falha no computador. X RESULTADOS Neste capítulo serão apresentados os dados amostrados em dois ambientes distintos. Fez-se inicialmente o levantamento da temperatura e umidade na parte interna e externa de uma residência, e posteriormente o monitoramento das mesmas variáveis na Biblioteca de Obras Raras da Escola de Minas – UFOP (Biblioteca Prof. José Pedro Xavier da Veiga). 10.1 Residência Entre os dias 7 e 8 de Julho de 2005, fez-se o monitoramento da temperatura e umidade na parte interna e externa de uma residência em Ouro Preto - MG, localizada no bairro Morro do Cruzeiro. As leituras de temperatura e umidade forma realizadas no intervalo de uma hora. Verificouse que a temperatura e umidade interna da residência não apresentaram grandes variações, variando a temperatura de 18 a 23ºC e a umidade relativa de 65 a 77%. Já a temperatura externa chegou a variar de 12 a 19ºC, e a umidade relativa de 70 a 90% durante o período de 24 horas. Estes dados estão apresentados no gráfico 10.1. Durante este período de amostragem, verificou-se a presença de neblina e chuva em alguns momentos. O quarto onde foram realizadas as leituras internas apresenta laje e telhado separados por um sótão. Na figura 10.1 apresenta-se a instalação realizada do terminal para monitoramento de temperatura e umidade da parte externa da residência, sendo o mesmo fixado na janela do quarto. 02 :0 0: 01 04 :0 0: 01 06 :0 0: 01 08 :0 0: 01 10 :0 0: 01 12 :0 0: 01 14 :0 0: 01 16 :0 0: 01 18 :0 0: 01 20 :0 0: 01 22 :0 0: 01 00 :0 0: 01 02 :0 0: 01 100 90 80 70 60 50 40 30 20 10 0 Temperatura Interna Umidade Interna Temperatura Externa Umidade Externa GRÁFICO 10.1 – Dados amostrados entre os dias 7 e 8 de Julho de 2005. FIGURA 10.1 – Instalação na parte externa da residência. Entre os dias 9 e 10 de Julho de 2005, fez-se um novo monitoramento da temperatura e umidade a cada 15 minutos em uma residência localizada no centro da cidade. O quarto em que foram realizadas as amostras internas, não apresenta laje, existindo apenas um forro de PVC, e encontrava-se no sótão. Como conseqüência, observa-se claramente uma maior variação da temperatura e umidade interna em relação aos dados coletados da residência que apresentava laje. Observe no gráfico 10.2, em que em alguns momentos a temperatura e a umidade interna do quarto chega a igualar com a externa. No período de 24 horas a temperatura interna variou de 15 a 20ºC e a umidade relativa de 57 a 75%. Enquanto a temperatura externa apresentou a variação de 10 a 19ºC, e umidade relativa externa de 51 a 93%. Temperatura Interna Umidade Interna 16:45:01 15:30:01 14:15:01 13:00:01 11:45:01 10:30:01 09:15:01 08:00:01 06:45:01 05:30:01 04:15:01 03:00:01 01:45:01 00:30:01 23:15:01 22:00:01 20:45:01 19:30:01 18:15:01 17:00:01 100 90 80 70 60 50 40 30 20 10 0 Temperatura Externa Umidade Externa GRÁFICO 10.2 - Dados amostrados entre os dias 9 e 10 de Julho de 2005. 10.2 Biblioteca de Obras Raras da Escola de Minas Durante os dias 20 e 21 de Julho de 2005, fez-se o monitoramento da temperatura e umidade com o intervalo 15 minutos, na Biblioteca de Obras Raras da Escola de Minas. A biblioteca apresenta dois setores distintos, um destinado a obras pré-1900 com controle automático de temperatura e outro com obras pós-1900. Em ambos ambientes, há o controle da umidade, mas não de forma automática, através de desumidificadores. Estes desumidificadores encontram-se ligados na maior parte do ano, e em épocas de média umidade, eles são desligados pelos funcionários. Na figura 10.2 encontra-se uma foto do painel do controlador de temperatura. FIGURA 10.2 – Foto do painel do controlador de temperatura. Foram instalados quatro terminais microcontrolados para a leitura de temperatura e umidade dos dois setores, sendo instalados dois terminais por área. Na figura 10.3 encontra-se a instalação de um dos terminais no setor de obras pré-1900, e na figura 10.4 um dos terminais instalados no setor de obras pós-1900, e na figura 10.5 encontra-se uma foto do Sistema de Monitoramento de Temperatura e Umidade (SMTU) em execução em um computador da biblioteca de obras raras. FIGURA 10.3 – Terminal instalado no setor de obras pré-1900. FIGURA 10.4 – Terminal instalado no setor de obras pós-1900. FIGURA 10.5 – SMTU em execução na biblioteca. No setor de obras pré-1900, o controle existente de temperatura e umidade relativa, se demonstrou eficiente durante o período em que foram realizadas as amostras. A temperatura variou entre 21 a 23ºC e umidade relativa entre 45 a 49%, satisfazendo as condições da NB-10 para museus de obras raras, que recomenda a manutenção da temperatura na faixa de 21 a 23ºC e a umidade relativa de 40 a 50%. Estes dados estão apresentados no gráfico 10.3. Deve-se lembrar, que para uma melhor avaliação do controle, as amostras de temperatura e umidade devem ser realizadas durante um período mais longo, de preferência que cubra todas as estações do ano. Já no setor de obras pós-1900, onde não há controle automático de temperatura, e apresenta um número de desumidificadores reduzido em relação ao do setor das obras pré-1900, a temperatura de bulbo seco variou entre 17 a 21ºC e a umidade relativa entre 69 a 71%, conforme apresentado no gráfico 10.4. 16 :0 0 17 :02 :3 0 19 :01 :0 0 20 :01 :3 0 22 :01 :0 0 23 :01 :3 0 01 :01 :0 0 02 :01 :3 0 04 :01 :0 0 05 :01 :3 0 07 :01 :0 0 08 :01 :3 0 10 :01 :0 0 11 :01 :3 0 13 :01 :0 0 14 :01 :3 0 16 :01 :0 0: 01 :0 0 17 :02 :3 0 19 :01 :0 0 20 :01 :3 0 22 :01 :0 0 23 :01 :3 0 01 :01 :0 0 02 :01 :3 0 04 :01 :0 0 05 :01 :3 0 07 :01 :0 0 08 :01 :3 0 10 :01 :0 0 11 :01 :3 0 13 :01 :0 0 14 :01 :3 0 16 :01 :0 0: 01 16 100 90 80 70 60 50 40 30 20 10 0 Temperatura3 Temperatura1 Temperatura4 Temperatura2 Umidade3 Umidade1 Umidade4 GRÁFICO 10.3 - Dados amostrados no setor de obras pré-1900. 100 90 80 70 60 50 40 30 20 10 0 Umidade2 GRÁFICO 10.4 - Dados amostrados no setor de obras pós-1900. XI CONCLUSÃO Neste trabalho, foi possível desenvolver um estudo teórico multidisciplinar com posterior aplicação da prática. Os campos de instrumentação tais como amostragem analógica, transmissão de dados e aquisição de sinais, assim como a eletrônica embarcada, redes de comunicação, programação e controle foram explorados durante o desenvolvimento deste trabalho. Obteve-se como resultado desta pesquisa, até a presente data, o desenvolvimento do sistema de monitoramento de temperatura e umidade para museus, mais avançado do Brasil. Fazendo com que a Universidade Federal de Ouro Preto, seja a segunda instituição de ensino superior do país a desenvolver este trabalho. O sistema de monitoramento desenvolvido permite trabalhar com distâncias superiores ao existente e apresenta um volume de ocupação cinco vezes menor. Além disso, trabalha com sensores que dispensam calibração, o que facilita uma eventual manutenção. Fatores que viabilizam um futuro desenvolvimento de um produto para posterior comercialização. Outra área de interesse a ser explorada, é a do controle, que se encontra escassa de soluções e profissionais qualificados. O sistema desenvolvido necessita de melhorias. Deve-se adicionar ao terminal microcontrolado um circuito que o proteja de danos relacionados à ligação invertida da fonte de alimentação. A tensão de alimentação colocada na rede deve ser elevada, pois como trabalha com corrente contínua há queda de tensão de acordo com o comprimento do cabo utilizado. Deste modo, a atual alimentação de 5Vcc para longas distâncias se torna inviável, já que os terminais não operam com tensões inferiores a 4.75Vcc. Colocando-se tensões superiores na rede, como por exemplo, 12 volts, mesmo existindo queda de tensão, elas poderão chegar aos terminais com valores viáveis para alimentação, e como deverão ser superiores, bastará a adição de um diodo zenner ou regulador de tensão para manter a alimentação dos terminais constante à 5Vcc. O conversor RS232/RS485 também pode ser melhorado, com a redução de seu volume e a adição de uma tela de cristal líquido para visualização dos dados amostrados. Além disso, pode ser adicionado uma entrada USB além da serial existente. XII REFERÊNCIAS BIBLIOGRÁFICAS BURKE, Robert B.; ADELOYE, Sam. Manual de segurança básica de museus. Rio de Janeiro: Fundação Nacional de Seguros / Fundação Pró-Memória, 1988, 37 p. CREDER, Hélio. Instalações de ar condicionado. 5. ed. Rio de Janeiro: LTC – Livros Técnicos e Científicos Editora S.A., 1996, p. 1-264. ASHRAE – American Society of Heating, Refrigerating and Air-Conditioning Engineers. Handbook, fundamentals volumes. Atlanta: S.I. Edition, 1997, p. 37.1-37.12. STOECKER, Wilbert F; JONES, Jerold W.. Refrigeração e ar condicionado. São Paulo: McGraw-Hill, 1985, p. 105-180. DEFELICE, Thomas P. Meteorological Instrumentation and Measurement. United States of America: Prentice-Hall, 1998, p. 1-20. PÉREZ, Miguel A. García; ANTÓN, Juan C. Alvarez. Instrumentación electrónica. Madrid: Thomson, 2004, p. 207-740. DOEBELIN, Ernest O.. Measurement systems. 4. ed. United States of America: McGraw-Hill, 1990, 727 p. Snsormag: http://www.sensorsmag.com/. National Semiconductors: http://www.national.com/. Honeywell: http://www.honeywell.com/. Humirel: http://www.humirel.com/. Texas Instruments: http://www.ti.com/. ANEXOS Abaixo, encontra-se especificado o custo total do desenvolvimento do sistema de monitoramento de temperatura e umidade. VALOR (R$) ESPECIFICAÇÃO Unid. Quant. Unitário Total Sensor de Umidade HIH3610-003 Um. 04 129,93 519,72 Sensor de Temperatura LM35DZ Um. 04 5,25 21,00 Transceptor SN75LBC176 Un. 04 5,25 21,00 Gravador de PIC McPlus Un. 01 159,00 159,00 PIC12F675 Un. 13 6,51 84,63 PIC16F873 Un. 03 22,68 68,04 LED 3 mm Un. 30 0,26 7,80 Resistores de Carvão 1/8W Un. 60 0,05 3,00 Capacitores Un. 30 0,13 3,90 Jack J-4 Un. 8 0,78 6,24 Caixa Plástica Un. 8 1,14 9,12 Conector DB9 Un. 4 1,06 4,24 Conector Parafusável Un. 10 1,06 10,60 Soquete Un. 16 0,30 4,08 Caixa de Ferro Un. 3 24,50 73,50 Fonte de Computador Un. 1 40,00 40,00 Placa Fenolite Un. 3 5,80 17,40 Percloreto Un. 1 9,48 9,48 Spray Verniz Un. 1 22,82 22,82 Cabo Manga M. 4 1,45 5,80 L. 70 2,40 168,00 Combustível para 4 viagens Ouro Preto – Belo Horizonte – Ouro Preto Total 1274,05