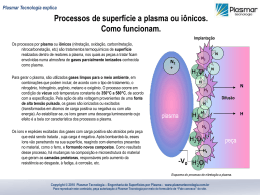

Tratamento Térmico Aumento da Resistência à Corrosão Combinando Nitretação e Revestimento a Plasma T. Muller, A. Gebeshuber, R. Kullmer, C. Lugmair – Rübig GmbH & Co. KG, Wels, ÁUSTRIA S. PERLOT, M. STOIBER – MATERIALS CENTER, LEOBEN, ÁUSTRIA Os tratamentos termoquímicos de superfície por descarga de plasma já são bem conhecidos como métodos para melhorar as propriedades superficiais, tais como desgaste e/ou resistência à corrosão. Devido à combinação entre a difusão e o processo de revestimento, os revestimentos duros alcançam um bom efeito de apoio, uma melhor ligação da camada e redução de trincas sub-superficiais. A visão geral apresentada abaixo ilustra as possibilidades dos processos assistidos por plasma. A s condições superficiais determinam as componentes de desgaste e características de corrosão dos materiais. Por meio de modificações da superfície as propriedades das peças podem ser substancialmente modificadas em relação à resistência ao desgaste, coeficiente de atrito, comportamento químico, resistência à corrosão e propriedades óticas e elétricas. PLASTIT® - Nitretação a Plasma com Posterior Revestimento de PACVD A deposição química de vapor assistida por plasma (PACVD – Plasma-Assisted Chemical Vapor Deposition) combina as vantagens de ambas as técnicas populares de revestimento – PVD e CVD – em temperaturas mais baixas. A temperatura de processo da deposição química de vapor pode ser reduzida para temperaturas abaixo de 500°C pela ativação dos gases precursores do plasma pulsado. Isto permite que sejam preservadas as propriedades microestruturais e do núcleo da peça em aços ligados e temperados. Diferentemente do CVD convencional, é possível uma deposição homogênea com PACVD, mesmo em peças com geo20 Industrial Heating - Abril 2010 metrias complexas. No processo PACVD, os componentes que serão recobertos não precisam ser rotacionados mecanicamente já que ele não depende do ângulo de visão para produzir um revestimento uniforme. Além disso, o trabalho de carregamento e manipulação pode ser reduzido significantemente. Outra vantagem é que a limpeza por meio de sputtering e o processo de nitretação podem ser realizados na mesma planta imediatamente antes do processo de revestimento. O processo de nitretação gera uma camada de difusão enriquecida em nitrogênio que produz o efeito necessário de sustento para o revestimento fino e duro. Como mencionado, os parâmetros de processo da etapa de nitretação podem ser otimizados para todas as combinações de aço/revestimento. Tecnologia dos Fornos A figura 1 apresenta a planta de plasma MICROPULS ® produzida pela RüCâmara de vácuo (ânodo) Visu Parede de aquecimento PC Refrigerador PLC Parâmetros de Processo Generador de Plasma MICROPULS® Peça de trabalho (catodo) H2, N2, Ar, CH4 TiCl4, AlCl3, BCl3 Fig. 1- Layout da planta RÜBIG PLASNIT®/PLASTIT®. Tratamento Térmico big. Uma característica importante é que a carga é aquecida essencialmente por uma parede de aquecimento e não somente por plasma. Isto permite uma adaptação ótima dos parâmetros do processo de plasma independente da temperatura do processo. Especialmente em produções em série, você precisa garantir uma excelente uniformidade de temperaturas para atingir um mínimo desvio nos resultados (dureza superficial, profundidade de nitretação, camada branca) dos seus produtos. A nova geração de fornos para nitretação a plasma está equipada com três zonas independentes para aquecimento e resfriamento. A diferença de temperaturas devido ao carregamento em diferentes alturas do forno pode ser reduzida a menos de 5°C. Além disso, é possível instalar um ânodo interno para controle do resfriamento. Isto proporciona uma uniformidade de temperaturas excelente e, além disso, uniformiza os resultados da nitretação produzindo uma alta reprodutibilidade. A distribuição dos termopares, de quatro a seis, por todo o forno é uma garantia de uma excelente uniformidade de temperaturas que ainda pode ser documentada. Fig. 2 – Exemplo de ignição com e sem a tecnologia bipolar: esquerda – 80µs, modo unipolar; direita – 80µs no modo bipolar. 50,000 Número de disparos 40,000 30,000 20,000 10,000 0 Tenifer TiN TiCN Tratamento de superfície Fig. 3 – Número de disparos atingidos em uma matriz de fundição de alumínio sob pressão para pinos centrais com diferentes tratamentos superficiais. A tensão do plasma é aplicada na forma de pulsos retangulares com uma freqüência da ordem de 50 kHz. São possíveis pulsos de polaridade positiva e negativa. Na eventualidade de formação de arcos, a voltagem é desconectada em menos de um micro-segundo de forma a prevenir danos à peça de trabalho. Os termopares podem ser colocados diretamente nas peças de trabalho de forma a se ter uma isolação especial amplificada. Devido à capacidade do gerador de plasma MICROPULS ®, é possível se tratar peças com geometrias muito complexas utilizando-se da tecnologia bipolar. Esta tecnologia agüenta a velocidade de ignição do plasma, permitindo o tratamento/revestimento de pequenos vazios e buracos (Fig. 2). PACVD – Revestimentos Duros para Aplicações Industriais O aumento da vida útil de ferramentas é um dos objetivos mais importantes para os produtores e usuários de ferramentas. A tarefa da engenharia de superfícies é entender o carregamento complexo e as condições de desgaste nos parâmetros de trabalho, de modo à desenvolver medidas quantitativas destes parâmetros. A técnica PACVD é bastante adequada para a deposição de revestimentos duros tanto em matrizes e moldes grandes quanto em ferramentas pequenas. O objetivo deste estudo é apresentar e discutir os resultados obtidos com os diferentes processos de revestimento duro de PACVD PLASTIT® para a deposição de TiN, Ti(C,N), Ti(B,N) e (Ti-Al)N em aplicações industriais. Técnicas antigas de deposição Os problemas relacionados com as antigas técnicas de deposição industriais para moldes e matrizes são as seguintes: • Elevados custos para matrizes e o risco inerente de dano com o manuseio; • A rotação de moldes grandes e pesados é de difícil a impossível no processo PVD; • Influências negativas das partículas de erosão na adesão do revestimento por PVD; Abril 2010 - www.revistalH.com.br 21 Tratamento Térmico • Abaixadurezadosubstrato(de29a48HRC)easaltastemperaturas necessárias para os processos de PVD e CVD resultam em uma peça com suporte insuficiente para o revestimento duro; • Problemas associados com a adesão da camada de revestimento devido a desgaseificação residual durante o processo de revestimento. Soluções com o recobrimento duro de PACVD Os revestimentos com PACVD resolvem os problemas ocorridos anteriormente: • Nãoháriscodeperdadaspropriedadesdonúcleodevidoà baixatemperaturaderevestimentoentre480e510°C; • Aspressõespositivasdeoperaçãonafaixademilibarespermitem o revestimento de ferramentas grandes e pesadas sem a necessidade de rotação das mesmas; • É possível um pré-tratamento por bombardeamento iônico (sputtering) e ataque por plasma para que suportem a adesão da nitretação, no mesmo ciclo do processo; • Aspressõesmaisaltasdeoperaçãopermitemtemposmenores para retirada das peças, devido à desgaseificação. Conclusões em relação ao PACVD Os benefícios dos processos PACVD são: • Temperaturas de processo mais baixas quando comparadas ao CVD; • A possibilidade de combinar métodos de pré-tratamento como a limpeza por sputtering e o ataque químico, seguidos por tratamentosdenitretaçãoiônicaaplasmaeentãorevestimento por PACVD em uma mesma câmara, e em uma mesma batelada; • A habilidade de revestir grandes ferramentas tridimensionais sem a necessidade de rotacionar as peças que serão tratadas; • A deposição de um novo revestimento duro a base de TiN, com baixo coeficiente 0.8 de atrito, com baixa quantidade de cloro. e estado de tensões antes da realização do revestimento. O fim da vida útil da matriz é determinada pela alta soldagem de alumínio ou pela qualidade superficial insuficiente do fundido. A Fig. 3 ilustra a diferença no desempenho do molde com três tratamentos superficiais diferentes. O molde tratado pelo processo Tenifer® foi avaliado após o uso por 8.500 vezes, e, após 50.000 vezes a rugosidade era superior a 10 µm. Por outro lado, o molde revestido pelo process PLASTIT® Ti(C,N), apesar de a princípio apresentar uma soldagem maior, ele suportou 45.000peçasseminterrupção.Após65.000peçasomoldefoi re-revestido,eonúmerototaldepeçasfoide160.000. Fig. 4 – Molde para injeção para refletores automotivos Fig. 5 – Setup da ferramenta para conformação do metal Moldes para Injeção de Plástico Nos moldes para injeção de plásticos o desgaste ocorre devido a corrosão causada pelos gases expelidos ou produtos da decomposição, a abrasão proveniente do fluxo de materiais em contato com a superfície das ferramentas e a adesão entre a superfície da ferramenta e o material fundido. Uma aplicação industrial na qual o acabamento superficial é fundamental é a produção de refletores para faróis automotivos, por exemplo, feitos de polieterimida (PEI, ULTEM® 1010). A figura4mostraummoldedeinjeçãofeitocomoaçoparatrabalhoa quente ESR H-13. Sem revestimento, o molde precisa ser re-polido manualmente após poucas horas de operação. Após o revestimen- Matrizes para Fundição de Alumínio sob Pressão Nas matrizes para fundição de alumínio, o revestimento duro tem primariamente a função de reduzir a erosão, a corrosão e a soldagem, devido ao ataque químico do alumínio líquido. Para se atingir o ótimo desempenho da ferramenta é necessário que sejam otimizadas cuidadosamente as condições de adesão, dureza, comportamento de soldagem, resistência a corrosão 22 Industrial Heating - Abril 2010 Coeficiente de atrito 0.7 Exemplos Práticos para o Desenvolvimento de Revestimentos 0.6 0.5 0.4 0.3 0.2 0.1 0 200 400 600 800 Distância de deslizamento, m Fig. 6 - Determinações tribológicas de um PACVD TiN contra um aço não-ligado 1000 Em nm 61 15 25 18 21 15 Tratamento Térmico Fig. 8 – EELS (espectroscopia de perda de energia de elétron) da multicamada TiN/Ti (B,N) to com PLASTIT® Ti(C,N), a tendência a adesão foi reduzida significantemente. A vida em serviço sem polimento aumentou para mais de uma semana, resultando em uma redução de custo significativa devido a redução do polimento, da produção de sucatas e manutenção. CVD (carga normal de 2N; velocidade de deslizamento de 10 cm/s; umidade relativa de 35%). espessura da camada e do teor de boro, a resistência ao desgaste abrasivo altera-se significativamente (fig. 9). Novos desenvolvimentos Com o revestimento multicamada PACVD TiB2, as camada são especialmente perceptíveis porque elas não somente elevam a dureza, mas também apresentam uma microestrutura incrivelmente fina. Estas camadas são comumente aplicadas a revestimentos multicamadas. Isto significa que duas ou mais camadas são alternativamente aplicadas, as quais melhoram a rigidez, a dureza e os gradientes de tensões residuais. A figura 7 apresenta a seção de uma peça que foi revestida com a técnica multicamada. Neste exemplo, uma camada de TiN e uma camada de TiB2 foram aplicadas alternadamente, sendo cada camada individual com espessura inferior a 2µm. Os novos sistemas de revestimento estão produzindo camadas na escala nanométrica. Dependendo da Sumário As possibilidades nos tratamentos de superfície por plasma assistido são grandes. Eles são conhecidos e podem ser considerados técnicas padrão. O processo PASTIT, o qual combina PAVCD com nitretação à plasma é um processo relativamente novo que tem sido comercializado com sucesso pela Rübig há sete anos. Mais de 15 plantas de PACVD estão em operação nos EUA, Ásia, Canadá e Europa. O intercâmbio de experiências é feito por um encontro entre os usuários. As ferramentas grandes e complexas para forjamento, estampagem e moldagem por injeção têm se mostrado ideais para este processo. Adicionalmente, as resistências à corrosão e desgaste por deslizamento tem sido significativamente melhoradas com um simples pós-tratamento para oxidação (PLASOX®) após o processo de nitrocarburação. IH 1.9 mm 1.9 mm 8x camadas 1.9 mm 2.5 µm x camadas 1.0 0.8 0.6 0.4 0.2 2x camadas 0.0 0.20.20.40.60.8 1.0 Distância, km 2.5 µm A ferramenta da Figura 5, um aço ferramenta AISI A11 não-revestido, foi lubrificada a cada 20 golpes. Após 2.000 peças, era necessário desmontá-la e refazer o polimento. Após o revestimento com baixo coeficiente de atrito de PACVD Ti(C,N), as ferramentas passaram a ser lubrificadas a cada 50 golpes, e passouse a produzir 26.000 peças sem nenhuma limpeza até que o teste foi paralisado, tendo atingido a quantidade de produção desejada. Os resultados dos ensaios tribológicos (Fig. 6) mostram valores de coeficiente de atrito muito baixos para os revestimentos de TiN e Ti(C,N). Este é o coeficiente de atrito de uma esfera de aço não-ligado deslizando contra um disco revestido com TiN pelo processo PA- 2.5 µm Matriz de estampagem de chapas Na estampagem de chapas metálicas, os principais mecanismos de falha identificados são: • Desgaste adesivo devido as altas cargas de trabalho a frio aplicadas as partículas de desgaste (debris) altamente endurecidas por deformação na superfície de trabalho da ferramenta • Fadiga mecânica devido ao carregamento cíclico, resultante em tensão de tração Coeficiente de atrito Fig. 7 – Revestimento Multicamadas Para mais informações, contate: Industrial Heating Equipamentos e Componentes Ltda. R. Angelino Ferreira Vinagre, 81 Jd. São Francisco CEP: 13181-080 Sumaré, SP - Brasil Fone: (19) 3854-6699 Fax: (19) 3854-6700 e-mail: rubig@ industrialheating.com.br www.industrialheating. com.br Fig. 9 – Ensaio pino contra disco em 3D. Abril 2010 - www.revistalH.com.br 23

Download