Manual do Utilizador

CNC Pilot 4290

Software de NC

625 952-xx

V7.1

Português (pt)

7/2011

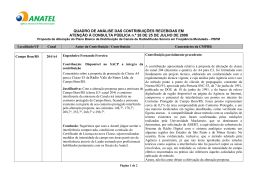

Teclado de introdução de dados

Consola da máquina

Modo de funcionamento Comando manual

Início de ciclo

Modo de funcionamento Automático

Paragem de ciclo

Modos de funcionamento de programação (DIN PLUS,

Simulação, TURN PLUS)

Paragem do avanço

Modos de funcionamento de organização (Parâmetros,

Assistência, Transfer)

Paragem do mandril

Visualizar estado do erro

Mandril ligado – direção M3/M4

Chamar sistema de informações

Mandril "passo a passo" – direção M3/M4

(o mandril roda apenas enquanto se

pressiona a tecla).

ESC (escape = inglês: escapar)

Teclas de direção manuais +X/–X

voltar para o nível de menu anterior

Fechar a caixa de diálogo, não guardar dados

INS (insert = inglês: inserir)

Teclas de direção manuais +Z/–Z

Inserir elemento de lista

Fechar a caixa de diálogo, guardar dados

ALT (alter = inglês: alterar)

Teclas de direção manuais +Y/–Y

Alterar elemento de lista

DEL (delete = inglês: apagar)

Tecla de marcha rápida

Apagar o elemento de lista

apaga o caráter selecionado ou que se encontra à

esquerda do cursor

...

Algarismos para introdução de valores e

seleção de softkeys

tecla de troca de carro

Ponto decimal

tecla de troca de mandril

Menos para introdução de sinal

Rotações do mandril no valor programado

"Tecla Continuar" para funções especiais (p. ex., marcar)

Teclas de cursor

HEIDENHAIN CNC PILOT 4290

Aumentar/reduzir as rotações do mandril

em 5%

Potenciómetro de override para

sobreposição do avanço

3

Teclado de introdução de dados

Página seguinte, Página anterior

Alterna para a página do ecrã precedente/

seguinte

Alterna para a caixa de diálogo precedente/

seguinte

Alterna entre janelas de introdução

Enter – conclusão de uma introdução de valores

4

Consola da máquina

Touchpad com botão direito e esquerdo

do rato

CNC PILOT 4290, Software e

funções

Este Manual descreve as funções que estão disponíveis no CNC

PILOT 4290 com o número de software NC 625 952-xx (versão 7.1). A

programação dos eixos B e Y não faz parte deste Manual, sendo

explicada no Manual do Utilizador "CNC PILOT 4290 Eixo B e Y".

Através de parâmetros, o fabricante da máquina adapta as

capacidades úteis do comando ao respetivo torno. Por isso, neste

manual descrevem-se também funções que não estão disponíveis em

todos os CNC PILOT.

As funções do CNC PILOT que não se encontram disponíveis em

todas as máquinas são, por exemplo:

Maquinagens com o eixo C

Maquinagens com o eixo B

Maquinagens com o eixo Y

Maquinagem completa

Supervisão da ferramenta

Definição de contornos gráfica interativa

Criação de programas DIN PLUS automática ou graficamente

interativa

Contacte o fabricante da máquina para tomar conhecimento do apoio

individual à máquina ativada.

Muitos fabricantes de máquinas e a HEIDENHAIN oferecem cursos de

programação para o CNC PILOT. Recomenda-se a participação nestes

cursos, para se ficar a conhecer de forma intensiva as funções do CNC

PILOT.

Conjugado com o CNC PILOT 4290, a HEIDENHAIN oferece o pacote

de software DataPilot 4290 para PC. O DataPilot é apropriado para a

zona da oficina próxima da máquina, para o escritório do mestre, a

preparação do trabalho e para a formação.

Local de utilização previsto

O CNC PILOT 4290 corresponde à Classe A segundo A EN 55022 e

destina-se principalmente ao funcionamento em ambientes

industriais.

HEIDENHAIN CNC PILOT 4290

5

Índice

1

2

3

4

5

6

7

8

9

10

11

Introdução e princípios básicos

Indicações sobre a operação

Comando manual e modo automático

Programação DIN

Simulação gráfica

TURN PLUS

Parâmetros

Meios de produção

Assistência e diagnóstico

Transfer

Tabelas e resumos

HEIDENHAIN CNC PILOT 4290

7

1 Introdução e princípios básicos ..... 29

1.1 O CNC PILOT ..... 30

Programação ..... 30

O eixo C ..... 31

O eixo Y ..... 32

Maquinagem completa ..... 33

O eixo B ..... 34

1.2 Os modos de funcionamento ..... 35

1.3 Níveis de ampliação (opções) ..... 37

1.4 Princípios básicos ..... 39

Transdutores de posição e marcas de referência ..... 39

Designações dos eixos e sistema de coordenadas ..... 40

Pontos de referência da máquina ..... 40

Posições da peça de trabalho absolutas e incrementais ..... 41

Unidades de medição ..... 42

1.5 Dimensões da ferramenta ..... 43

2 Indicações sobre a operação ..... 45

2.1 Superfície de serviço ..... 46

Visualizações no ecrã ..... 46

Elementos de comando ..... 47

Seleção do modo de funcionamento ..... 48

Registos de dados, seleção de funções ..... 49

2.2 Sistema de informação e mensagens de erro ..... 51

O sistema de informação ..... 51

Ajuda sensível ao contexto ..... 53

Mensagens de erro diretas ..... 53

Indicação de erros ..... 54

Informação adicional acerca das mensagens de erro ..... 55

Visualização do PLC ..... 55

2.3 Cópia de segurança de dados ..... 56

2.4 Explicação dos conceitos utilizados ..... 57

HEIDENHAIN CNC PILOT 4290

9

3 Comando manual e modo automático ..... 59

3.1 Ligar, Desligar, Deslocação de referência ..... 60

Ligar ..... 60

Deslocação de referência para todos os eixos ..... 61

Referência passo a passo para cada eixo ..... 62

Supervisão do sensor EnDat ..... 62

Desligar ..... 63

3.2 Modo de funcionamento Comando manual ..... 64

Introduzir dados da máquina ..... 65

Comandos M no comando manual ..... 66

Maquinagem de torneamento manual ..... 67

Volante ..... 68

Teclas de mandril e de direção manual ..... 68

Tecla de troca de carro e de mandril ..... 69

3.3 Tabela de ferramentas e de dispositivos tensores ..... 70

Ajustar a lista de ferramentas ..... 71

Comparar a lista de ferramentas com o programa NC ..... 73

Aceitar a lista de ferramentas do programa NC ..... 74

Ferramentas simples ..... 74

Gestão do tempo de vida ..... 75

Ajustar a tabela de dispositivos tensores ..... 77

3.4 Funções de ajuste ..... 78

Memorizar o ponto de troca de ferramenta ..... 78

Deslocar o ponto zero da peça de trabalho ..... 79

Determinar a zona de proteção ..... 80

Ajustar as dimensões da máquina ..... 81

Medir ferramenta ..... 82

Determinar a correção da ferramenta ..... 84

3.5 Modo automático ..... 85

Seleção de programa ..... 86

Procura do bloco inicial ..... 88

Influenciar a execução do programa ..... 89

Correções ..... 91

Gestão do tempo de vida ..... 92

Modo de inspeção ..... 93

Visualização do bloco, saída de variáveis ..... 97

Visualização gráfica ..... 98

Cabeçote móvel mecatrónico ..... 100

Estado da medição pós-processo ..... 100

3.6 Visualização da máquina ..... 101

Alternar visualização ..... 101

Elementos de visualização ..... 102

10

3.7 Supervisão de carga ..... 105

Trabalhar com a supervisão de carga ..... 106

Maquinagem de referência ..... 107

Produção com supervisão da carga ..... 108

Editar valores limite ..... 109

Analisar a maquinagem de referência ..... 110

Parâmetros para a supervisão de carga ..... 111

4 Programação DIN ..... 113

4.1 Programação DIN ..... 114

Introdução ..... 114

Ecrã DIN PLUS ..... 115

Eixos lineares e rotativos ..... 116

Unidades de medição ..... 117

Elementos do programa DIN ..... 118

4.2 Instruções de programação ..... 120

Configuração do editor DIN ..... 120

Edição paralela ..... 121

Selecionar submenus, posicionar o cursor ..... 121

Criar, alterar e apagar blocos NC ..... 122

Funções de procura ..... 123

Edição guiada ou livre ..... 124

Comandos de geometria e maquinagem ..... 124

Programação de contornos ..... 125

Lista de funções G ..... 127

Parâmetros de endereço ..... 127

Programação de ferramentas ..... 128

Subprogramas, programas de peritos ..... 129

Compilação do programa NC ..... 129

Ciclos de maquinagem ..... 130

4.3 O editor DIN PLUS ..... 131

Resumo do "Menu principal" ..... 131

Resumo do "Menu de geometria" ..... 132

Resumo do "Menu de maquinagem" ..... 133

Novo programa NC ..... 134

Gestão de programas NC ..... 135

Janela de gráfico ..... 136

Programação de bloco ..... 137

Numeração de blocos ..... 138

Programar "instruções" ..... 139

Menu de conjunto de blocos ..... 141

HEIDENHAIN CNC PILOT 4290

11

4.4 Identificação de secção de programa ..... 143

Secção CABEÇALHO DO PROGRAMA ..... 144

Secção REVÓLVER ..... 145

Secção DISPOSITIVO TENSOR ..... 150

Secção CONTORNO ..... 151

Secção BLOCO ..... 151

Secção PEÇA PRONTA ..... 151

Secção CONTORNO AUXILIAR ..... 152

Secção SUPERFÍCIE FRONTAL ..... 152

Secção PARTE POSTERIOR ..... 152

Secção SUPERFÍCIE LATERAL ..... 152

Secção MAQUINAGEM ..... 152

Identificação FIM ..... 152

Instrução ATRIBUIÇÃO $.. ..... 152

Secção SUBPROGRAMA ..... 153

Identificação RETURN ..... 153

Identificação CONST ..... 153

4.5 Descrição do bloco ..... 154

Mandril de cilindro/tubo G20-Geo ..... 154

Peça fundida G21-Geo ..... 154

4.6 Elementos básicos do contorno de torneamento ..... 155

Ponto inicial do contorno de torneamento G0-Geo ..... 155

Distância do contorno de torneamento G1-Geo ..... 155

Arco de círculo do contorno de torneamento G2-/G3-Geo ..... 157

Arco de círculo do contorno de torneamento G12-/G13-Geo ..... 159

4.7 Elementos de forma do contorno de torneamento ..... 160

Recesso (padrão) G22–Geo ..... 160

Recesso (geral) G23–Geo ..... 161

Rosca com entalhe G24–Geo ..... 163

Contorno de entalhe G25–Geo ..... 164

Rosca (padrão) G34–Geo ..... 167

Rosca (geral) G37–Geo ..... 168

Furo (centrado) G49–Geo ..... 170

4.8 Atributos para a descrição do contorno ..... 171

Paragem exata ..... 172

Rugosidade G10-Geo ..... 172

Redução do avanço G38-Geo ..... 173

Atributos para elementos de sobreposição G39-Geo ..... 173

Medida excedente bloco a bloco G52-Geo ..... 174

Avanço por rotação G95-Geo ..... 174

Correção aditiva G149-Geo ..... 175

4.9 Contornos de eixo C – Princípios básicos ..... 176

Posição dos contornos de fresagem ..... 176

Padrão circular com ranhuras circulares ..... 178

12

4.10 Contornos do lado frontal/posterior ..... 181

Ponto inicial do contorno de lado frontal/posterior G100-Geo ..... 181

Distância do contorno de lado frontal/posterior G101-Geo ..... 182

Arco de círculo do contorno de lado frontal/posterior G102/G103-Geo ..... 183

Furo no lado frontal/posterior G300-Geo ..... 184

Ranhura linear no lado frontal/posterior G301-Geo ..... 185

Ranhura circular no lado frontal/posterior G302-Geo ..... 186

Círculo completo no lado frontal/posterior G304-Geo ..... 187

Retângulo no lado frontal/posterior G305-Geo ..... 187

Polígono regular no lado frontal/posterior G307-Geo ..... 188

Padrão linear no lado frontal/posterior G401-Geo ..... 188

Padrão circular no lado frontal/posterior G402-Geo ..... 189

4.11 Contornos de superfícies laterais ..... 190

Ponto inicial do contorno de superfície lateral G110-Geo ..... 190

Distância do contorno de superfície lateral G111-Geo ..... 191

Arco de círculo do contorno de superfície lateral G112-/G113-Geo ..... 192

Furo em superfície lateral G310-Geo ..... 193

Ranhura linear em superfície lateral G311-Geo ..... 194

Ranhura circular em superfície lateral G312/G313-Geo ..... 194

Círculo completo em superfície lateral G314-Geo ..... 195

Retângulo em superfície lateral G315-Geo ..... 195

Polígono regular em superfície lateral G317-Geo ..... 196

Padrão linear em superfície lateral G411-Geo ..... 197

Padrão circular em superfície lateral G412-Geo ..... 198

4.12 Posicionar a ferramenta ..... 199

Marcha rápida G0 ..... 199

Ponto de troca de ferramenta G14 ..... 199

Marcha rápida em coordenadas de máquina G701 ..... 200

4.13 Movimentos lineares e circulares simples ..... 201

Movimento linear G1 ..... 201

Movimento circular G2/G3 ..... 202

Movimento circular G12/G13 ..... 203

4.14 Avanço, rotações ..... 204

Limite de rotações G26 ..... 204

Aceleração (Slope) G48 ..... 204

Avanço interrompido G64 ..... 205

Avanço por minuto de eixos rotativos G192 ..... 205

Avanço por dente Gx93 ..... 206

Avanço constante G94 (avanço por minuto) ..... 206

Avanço por rotação Gx95 ..... 206

Velocidade de corte constante Gx96 ..... 207

Rotações Gx97 ..... 207

4.15 Compensação do raio da lâmina e da fresa ..... 208

G40: desligar CRL, CRF ..... 209

G41/G42: ligar CRL/CRF ..... 209

HEIDENHAIN CNC PILOT 4290

13

4.16 Deslocações do ponto zero ..... 210

Deslocação do ponto zero G51 ..... 211

Deslocação do ponto zero dependente de parâmetros G53, G54, G55 ..... 211

Deslocação do ponto zero aditiva G56 ..... 212

Deslocação do ponto zero absoluta G59 ..... 213

Dobrar contorno G121 ..... 214

4.17 Medida excedente ..... 216

Desligar medida excedente G50 ..... 216

Medida excedente paralela ao eixo G57 ..... 216

Medida excedente paralela ao contorno (equidistante) G58 ..... 217

4.18 Distâncias de segurança ..... 218

Distância de segurança G47 ..... 218

Distância de segurança G147 ..... 218

4.19 Ferramenta, correções ..... 219

Trocar ferramenta – T ..... 219

(Troca da) correção da lâmina G148 ..... 220

Correção aditiva G149 ..... 221

Consideração da ponta da ferramenta direita G150

Consideração da ponta da ferramenta esquerda G151 ..... 222

Cadeias de medidas de ferramenta G710 ..... 223

4.20 Ciclos de torneamento referentes a contornos ..... 224

Trabalhar com ciclos referentes a contornos ..... 224

Desbaste longitudinal G810 ..... 225

Desbaste transversal G820 ..... 228

Desbaste paralelo ao contorno G830 ..... 231

Paralelamente ao contorno com ferramenta neutra G835 ..... 233

Puncionamento G860 ..... 235

Ciclo de recesso G866 ..... 237

Ciclo de torneamento de punção G869 ..... 238

Acabamento do contorno G890 ..... 241

4.21 Ciclos de torneamento simples ..... 244

Final de ciclo G80 ..... 244

Torneamento longitudinal simples G81 ..... 244

Facear simples G82 ..... 245

Ciclo de repetição de contorno G83 ..... 247

Ciclo de entalhe G85 ..... 248

Puncionamento G86 ..... 250

Raio do cilindro G87 ..... 251

Ciclo de chanfre G88 ..... 252

4.22 Ciclos de roscagem ..... 253

Atuador de rosca G933 ..... 253

Ciclo de rosca G31 ..... 254

Ciclo de rosca simples G32 ..... 256

Curso individual de rosca G33 ..... 258

14

4.23 Ciclos de perfuração ..... 260

Ciclo de perfuração G71 ..... 260

Furação de alargamento, rebaixamento G72 ..... 262

Roscagem G73 ..... 263

Roscagem G36 ..... 264

Perfuração de furo em profundidade G74 ..... 265

4.24 Comandos do eixo C ..... 268

Selecionar eixo C G119 ..... 268

Diâmetro de referência G120 ..... 268

Deslocação do ponto zero do eixo C G152 ..... 269

Padronizar o eixo C G153 ..... 269

4.25 Maquinagem do lado frontal/posterior ..... 270

Marcha rápida no lado frontal/posterior G100 ..... 270

Linear no lado frontal/posterior G101 ..... 271

Arco de círculo no lado frontal/posterior G102/G103 ..... 272

4.26 Maquinagem de superfície lateral ..... 273

Marcha rápida na superfície lateral G110 ..... 273

Linear na superfície lateral G111 ..... 274

Superfície lateral circular G112/G113 ..... 275

4.27 Ciclos de fresagem ..... 276

Fresagem de contorno G840 – Princípios básicos ..... 276

Fresagem de caixa Desbaste G845 – Princípios básicos ..... 286

Fresagem de caixa Acabamento G846 ..... 292

Fresagem de rosca axial G799 ..... 294

Gravar Superfície frontal G801 ..... 295

Gravar Superfície lateral G802 ..... 296

Tabela de carateres para Gravar ..... 297

4.28 Atribuição, sincronização, transferência da peça de trabalho ..... 298

Converter e refletir G30 ..... 298

Mandril com peça de trabalho G98 ..... 299

Grupo de peças de trabalho G99 ..... 300

Sincronização unilateral G62 ..... 300

Definir marca de sincronização G162 ..... 301

Início sincronizado de cursos G63 ..... 301

Função de sincronização M97 ..... 302

Sincronização do mandril G720 ..... 302

Desvio angular de C G905 ..... 303

Determinar o desvio angular no movimento sincronizado do mandril G906 ..... 304

Deslocação para batente fixo G916 ..... 304

Controlo de corte através da supervisão de erros de arrasto G917 ..... 307

Controlo de corte através da supervisão do mandril G991 ..... 308

Valores do controlo de corte G992 ..... 309

HEIDENHAIN CNC PILOT 4290

15

4.29 Seguimento de contorno ..... 310

Guardar/carregar seguimento de contorno G702 ..... 310

Seguimento de contorno G703 ..... 310

Ramificação K por predefinição G706 ..... 311

4.30 Medição durante o processo e pós-processo ..... 312

Medição durante o processo ..... 312

Medição pós-processo G915 ..... 314

4.31 Supervisão de carga ..... 316

Princípios básicos da supervisão de carga ..... 316

Determinar zona de supervisão G995 ..... 317

Tipo de supervisão de carga G996 ..... 317

4.32 Funções especiais G ..... 318

Tempo de espera G4 ..... 318

Paragem exata G7 ..... 318

Paragem exata desligada G8 ..... 318

Paragem exata G9 ..... 318

Deslocar eixo rotativo G15 ..... 319

Desligar a zona de proteção G60 ..... 319

Dispositivo tensor na simulação G65 ..... 320

Posição do agregado G66 ..... 321

Aguardar o momento G204 ..... 321

Atualizar valores nominais G717 ..... 321

Sair do erro de arrasto G718 ..... 322

Valores reais na variável G901 ..... 322

Deslocação do ponto zero na variável G902 ..... 322

Erro de arrasto na variável G903 ..... 322

Supervisão de rotações bloco a bloco desligada G907 ..... 322

Sobreposição de avanço 100% G908 ..... 323

Paragem do interpretador G909 ..... 323

Comando piloto G918 ..... 323

Override de mandril 100% G919 ..... 323

Desativar deslocações do ponto zero G920 ..... 324

Desativar deslocações do ponto zero, comprimentos de ferramenta G921 ..... 324

Número T interno G940 ..... 324

Transferir correções de posição do carregador G941 ..... 325

Limite de erro de arrasto G975 ..... 325

Ativar deslocações do ponto zero G980 ..... 325

Ativar deslocações do ponto zero, comprimentos de ferramenta G981 ..... 326

Supervisão do mandril do cabeçote móvel G930 ..... 326

Rotações com constante V G922 ..... 327

16

4.33 Introduções de dados, saídas de dados ..... 328

Janela de saídas para variáveis # "WINDOW" ..... 328

Introdução de variáveis # "INPUT" ..... 328

Saída de variáveis # "PRINT" ..... 329

Simular variável V ..... 329

Janela de saídas para variáveis V "WINDOWA" ..... 329

Introdução de variáveis V "INPUTA" ..... 330

Saída de variáveis V "PRINTA" ..... 330

4.34 Programação de variáveis ..... 331

Variável # ..... 332

Variável V ..... 335

4.35 Execução de bloco condicional ..... 339

Ramificação de programa "IF..THEN..ELSE..ENDIF" ..... 339

Repetição de programa „WHILE..ENDWHILE“ ..... 340

SWITCH..CASE – Ramificação de programa ..... 341

Plano omitido /.. ..... 343

Identificação do carro $.. ..... 343

4.36 Sub-programas ..... 344

Chamada de subprograma: L"xx" V1 ..... 344

Diálogos em chamadas de subprogramas ..... 345

Imagens de ajuda para chamadas de subprograma ..... 346

4.37 Comandos M ..... 347

Comandos M para controlo da execução do programa ..... 347

Comandos de máquina ..... 348

4.38 Tornos com vários carros ..... 349

Programação de vários carros ..... 349

Execução do programa ..... 351

Posicionar a luneta ..... 352

Luneta acompanhante ..... 354

Dois carros trabalham simultaneamente ..... 356

Dois carros trabalham consecutivamente ..... 358

Maquinagem com ciclo de quatro eixos ..... 360

4.39 Maquinagem completa ..... 362

Princípios básicos da maquinagem completa ..... 362

Programação da maquinagem completa ..... 363

Maquinagem completa com contramandril ..... 364

Maquinagem completa com um mandril ..... 367

4.40 Exemplo de programa DIN PLUS ..... 369

Exemplo de subprograma com repetições do contorno ..... 369

HEIDENHAIN CNC PILOT 4290

17

4.41 Modelos DIN PLUS ..... 372

O modelo de início ..... 372

O modelo estrutural ..... 372

Formação de um modelo estrutural ..... 373

Parâmetros de transferência em modelos estruturais ..... 373

Editar modelos estruturais ..... 374

Imagens de ajuda para modelos estruturais ..... 374

O menu de modelos ..... 374

Exemplo de um modelo ..... 375

4.42 Conexão entre comandos de geometria e maquinagem ..... 377

Maquinagem de torneamento ..... 377

Maquinagem do eixo C – Lado frontal/posterior ..... 378

Maquinagem do eixo C – Superfície lateral ..... 378

5 Simulação gráfica ..... 379

5.1 O modo de funcionamento Simulação ..... 380

Divisão do ecrã, softkeys ..... 381

Elementos de representação ..... 382

Visualizar ..... 383

Deslocações do ponto zero ..... 385

Representação de curso ..... 386

Janela de simulação ..... 387

Definir janela de simulação ..... 388

Configurar simulação ..... 389

Adaptar secção da imagem (lupa) ..... 390

Erros e avisos ..... 391

Ativar simulação ..... 391

Modo de simulação ..... 392

5.2 Simulação de contorno ..... 393

Funções da simulação de contorno ..... 393

Medição de contorno ..... 394

5.3 Simulação da maquinagem ..... 395

Controlar a maquinagem da peça de trabalho ..... 395

Supervisão das zonas de proteção e interruptores limite (simulação de maquinagem) ..... 396

Supervisão dinâmica dos interruptores limite ..... 396

Verificar contorno ..... 397

Guardar o contorno criado ..... 397

Visualizar ponto de referência da lâmina ..... 398

5.4 Simulação de movimento ..... 399

Simulação em "tempo real" ..... 399

Supervisão das zonas de proteção e interruptores limite (simulação de movimento) ..... 400

Verificar contorno ..... 401

18

5.5 Vista 3D ..... 402

Influenciar representação 3D ..... 402

5.6 Funções de Debug ..... 403

Simulação com bloco inicial ..... 403

Apresentar variáveis ..... 404

Editar variável ..... 405

5.7 Controlar programas de canais múltiplos ..... 406

5.8 Cálculo do tempo, análise do ponto de sincronização ..... 407

Cálculo do tempo ..... 407

Análise do ponto de sincronização ..... 407

6 TURN PLUS ..... 409

6.1 O modo de funcionamento TURN PLUS ..... 410

Conceito TURN PLUS ..... 410

Ficheiros TURN PLUS ..... 411

Gestão de programas TURN PLUS ..... 411

Instruções de operação ..... 412

6.2 Cabeçalho do programa ..... 413

Criar programas estruturais com o TURN PLUS ..... 414

6.3 Descrição de peça de trabalho ..... 416

Introdução do contorno de bloco ..... 416

Introdução do contorno de peça pronta ..... 417

Sobrepor elementos de forma ..... 418

Integrar elementos de sobreposição ..... 419

Introdução dos contornos do eixo C ..... 420

6.4 Contornos de blocos ..... 422

Barra ..... 422

Tubo ..... 422

Peça fundida (ou peça forjada) ..... 423

6.5 Contorno de peça pronta ..... 424

Instruções de definição de contorno ..... 424

Ponto inicial do contorno ..... 424

Elementos lineares ..... 425

Elemento circular ..... 426

HEIDENHAIN CNC PILOT 4290

19

6.6 Elementos de forma ..... 428

Chanfre ..... 428

Arredondamento ..... 428

Entalhe em forma de E ..... 429

Entalhe em forma de F ..... 429

Entalhe em forma de G ..... 429

Entalhe em forma de H ..... 430

Entalhe em forma de K ..... 430

Entalhe em forma de U ..... 430

Recesso geral ..... 431

Recesso em forma de D (vedante) ..... 432

Rotação livre (forma FD) ..... 433

Recesso em forma de S (anel de segurança) ..... 433

Rosca ..... 434

Furação (centrada) ..... 435

6.7 Elementos de sobreposição ..... 438

Arco de círculo ..... 438

Cunha/círculo arredondado ..... 438

Pontão ..... 439

Sobreposição linear ..... 439

Sobreposição circular ..... 440

20

6.8 Contornos de eixo C ..... 441

Posição de um contorno de lado frontal ou posterior ..... 441

Posição de um contorno de superfície lateral ..... 441

Profundidade de fresagem ..... 441

Medição em contornos de eixo C ..... 442

Lado frontal ou posterior: ponto inicial ..... 442

Lado frontal ou posterior: elemento linear ..... 443

Lado frontal ou posterior: elemento circular ..... 444

Lado frontal ou posterior: furo individual ..... 446

Lado frontal ou posterior: círculo (círculo completo) ..... 448

Lado frontal ou posterior: retângulo ..... 449

Lado frontal ou posterior: polígono ..... 450

Lado frontal ou posterior: ranhura linear ..... 451

Lado frontal ou posterior: ranhura circular ..... 452

Lado frontal ou posterior: padrão linear de furos ou de figura ..... 453

Lado frontal ou posterior: padrão circular de furos ou de figura ..... 454

Superfície lateral: ponto inicial ..... 455

Superfície lateral: elemento linear ..... 456

Superfície lateral: elemento circular ..... 457

Superfície lateral: furo individual ..... 458

Superfície lateral: círculo (círculo completo) ..... 460

Superfície lateral: retângulo ..... 461

Superfície lateral: polígono ..... 462

Superfície lateral: ranhura linear ..... 463

Superfície lateral: ranhura circular ..... 464

Superfície lateral: padrão linear de furos ou figura ..... 465

Superfície lateral: padrão circular de furos ou figura ..... 466

6.9 Funções auxiliares ..... 467

Elementos de contorno não solucionados ..... 467

Seleções ..... 468

Deslocar o ponto zero ..... 472

Duplicar linearmente a secção de contorno ..... 472

Duplicar circularmente a secção de contorno ..... 473

Duplicar a secção de contorno mediante reflexão ..... 473

Calculadora ..... 474

Digitalização ..... 475

Verificar elementos de contorno (Inspetor) ..... 476

Mensagens de erro ..... 477

6.10 Importar contornos DXF ..... 478

Princípios básicos da importação de DXF ..... 478

Configuração da importação de DXF ..... 479

Importação de DXF ..... 480

HEIDENHAIN CNC PILOT 4290

21

6.11 Manipular contornos ..... 481

Alterar contorno de bloco ..... 481

Apagar elementos de contorno ..... 482

Alterar elementos de contorno ou de forma ..... 482

Inserir contorno ou elemento de contorno ..... 483

Fechar o contorno ..... 484

Resolver o contorno ..... 484

Aparar – Elemento linear ..... 485

Aparar – Comprimento do contorno ..... 486

Aparar – Raio de um arco de círculo ..... 486

Aparar – Diâmetro de um elemento linear ..... 487

Transformações – Princípios básicos ..... 487

Transformações – Deslocar ..... 488

Transformações – Rodar ..... 488

Transformações – Refletir ..... 489

Transformações – Inverter ..... 489

6.12 Fazer corresponder atributos ..... 490

Atributos do bloco ..... 490

Atributo "Medida excedente" ..... 491

Atributo "Avanço" ..... 492

Atributo "Rugosidade" ..... 493

Atributo "Correção aditiva" ..... 493

Atributo de maquinagem "Medir" ..... 494

Atributo de maquinagem "Roscagem" ..... 494

Atributo de maquinagem "Furar – Plano de retração" ..... 496

Atributo de maquinagem "Combinações de furos" ..... 496

Atributo de maquinagem "Fresagem de contorno" ..... 497

Atributo de maquinagem "Fresagem de superfície" ..... 498

Atributo de maquinagem "Rebarbar" ..... 499

Atributo de maquinagem "Gravar" ..... 500

Atributo de maquinagem "Paragem exata" ..... 500

Atributo de maquinagem "Ponto de separação" ..... 501

Atributo "Não maquinar" ..... 501

Apagar atributos de maquinagem ..... 502

22

6.13 Equipar ..... 503

Equipar – Princípios básicos ..... 503

Fixar no lado do mandril ..... 504

Fixar no lado do cabeçote móvel ..... 504

Determinar limite de corte ..... 505

Apagar plano de fixação ..... 505

Reaperto – Maquinagem padrão ..... 506

Reapertar – 1.ª fixação depois da 2.ª fixação ..... 507

Parâmetros do mandril de duas, três ou quatro maxilas ..... 510

Parâmetros do mandril de pinça ..... 511

Parâmetros do arrastador frontal ("sem mandril de aperto") ..... 511

Parâmetros do arrastador frontal em maxilas ("Mandril de três maxilas indireto") ..... 512

Ajustar e gerir a lista de ferramentas ..... 512

HEIDENHAIN CNC PILOT 4290

23

6.14 Geração interativa de planos de trabalho (IAG) ..... 516

O plano de trabalho existe ..... 517

Gerar um bloco de trabalho ..... 518

Chamada de ferramenta ..... 519

Dados de corte ..... 519

Especificação de ciclo ..... 520

Resumo: tipo de maquinagem Desbaste ..... 521

Desbaste longitudinal (G810) ..... 523

Desbaste transversal (G820) ..... 524

Desbaste paralelo ao contorno (G830) ..... 525

Desbaste restante – longitudinal ..... 526

Desbaste restante – transversal ..... 527

Desbaste restante – paralelo ao contorno ..... 528

Desbaste de contornos interiores – ferramenta neutra (G835) ..... 529

Resumo: Tipo de maquinagem Puncionamento ..... 530

Puncionamento de contorno radial/axial (G860) ..... 531

Puncionamento radial/axial (G866) ..... 532

Torneamento de corte radial/axial (G869) ..... 533

Cortar ..... 536

Cortar e transferência de peça de trabalho ..... 537

Resumo: Tipo de maquinagem Furar ..... 540

Pré-perfuração centrada (G74) ..... 541

Centrar, rebaixar (G72) ..... 542

Furar, alargar furo, furar em profundidade ..... 543

Roscagem ..... 544

Tipo de maquinagem Acabamento ..... 545

Acabamento – Torneamento de ajuste ..... 548

Acabamento – Entalhe ..... 548

Tipo de maquinagem Rosca (G31) ..... 549

Resumo: Tipo de maquinagem Fresagem ..... 550

Fresagem de contorno – Desbaste/Acabamento (G840) ..... 551

Rebarbar (G840) ..... 553

Gravar (G840) ..... 554

Fresar caixa – Desbaste/Acabamento (G845/G846) ..... 555

Maquinagem especial (SB) ..... 556

6.15 Geração automática de planos de trabalho (AAG) ..... 558

Gerar plano de trabalho ..... 559

Sequência de maquinagem– Princípios básicos ..... 560

Editar e gerir sequências de maquinagem ..... 561

Resumo das sequências de maquinagem ..... 563

6.16 Gráfico de controlo ..... 574

Adaptar secção da imagem (lupa) ..... 574

Comandar o gráfico de controlo ..... 575

24

6.17 Configurar o TURN PLUS ..... 576

Definições gerais ..... 576

Configurar janelas (vistas) ..... 577

Configurar o gráfico de controlo ..... 577

Definir o sistema de coordenadas ..... 578

6.18 Instruções de maquinagem ..... 579

Seleção de ferramenta, ocupação do revólver ..... 579

Puncionamento de contorno, torneamento de corte ..... 580

Furar ..... 580

Valores de corte, agente refrigerante ..... 580

Contornos interiores ..... 581

Contornos interiores ..... 582

Furar ..... 584

Maquinagem ondulada ..... 585

Máquinas com vários carros ..... 587

Maquinagem completa ..... 588

6.19 Exemplo ..... 590

Criar programa ..... 590

Definir o bloco ..... 591

Definir o contorno básico ..... 591

Definir elementos de forma ..... 592

Equipar, fixar peça de trabalho ..... 593

Criar e guardar plano de trabalho ..... 593

HEIDENHAIN CNC PILOT 4290

25

7 Parâmetros ..... 595

7.1 O modo de funcionamento Parâmetros ..... 596

7.2 Editar parâmetros ..... 597

Parâmetros atuais ..... 597

Listas de parâmetros ..... 597

Editar parâmetros de configuração ..... 598

7.3 Parâmetros da máquina (MP) ..... 599

Parâmetros gerais da máquina ..... 599

Parâmetros da máquina para carros ..... 600

Parâmetros da máquina para mandris ..... 601

Parâmetros da máquina para eixos C ..... 602

Parâmetros da máquina para eixos lineares ..... 603

7.4 Parâmetros de comando ..... 605

Parâmetros gerais de comando ..... 605

Parâmetros de comando para a simulação ..... 607

Parâmetros de comando para a visualização da máquina ..... 608

7.5 Parâmetros de ajuste ..... 611

7.6 Parâmetros de maquinagem ..... 613

1 – Parâmetros globais de peça pronta ..... 613

2 – Parâmetros globais de tecnologia ..... 614

3 – Pré-perfuração centrada ..... 616

4 – Desbaste ..... 619

5 – Acabamento ..... 623

6 – Puncionamento e puncionamento de contorno ..... 626

7 – Roscagem ..... 629

8 – Medir ..... 630

9 – Furar ..... 630

10 – Fresar ..... 632

Supervisão de carga ..... 633

20 – Direção de rotação para maquinagem da parte posterior ..... 634

21 - Nome do programa de peritos ..... 635

22 – Sequência da seleção de ferramentas ..... 635

23 – Administração de modelos ..... 636

24 – Parâmetros dos peritos de reaperto ..... 636

26

8 Meios de produção ..... 637

8.1 Base de dados de ferramentas ..... 638

Editor de ferramentas ..... 638

Resumo dos tipos de ferramenta ..... 642

Parâmetros de ferramenta ..... 644

Suporte de ferramenta, montagem da ferramenta ..... 654

8.2 Base de dados de dispositivos tensores ..... 658

Editor de dispositivos tensores ..... 658

Listas de dispositivos tensores ..... 659

Dados dos dispositivos tensores ..... 660

8.3 Base de dados tecnológicos ..... 671

Editar dados tecnológicos ..... 672

Tabelas de valores de corte ..... 673

9 Assistência e diagnóstico ..... 675

9.1 O modo de funcionamento Assistência ..... 676

9.2 Funções de assistência ..... 677

Autorização de utilização ..... 677

Assistência ao sistema ..... 678

Listas de palavras de comprimento fixo ..... 679

9.3 Sistema de manutenção ..... 680

Datas de manutenção e períodos de manutenção ..... 681

Visualizar os procedimentos de manutenção ..... 682

9.4 Diagnóstico ..... 685

Informações e visualizações ..... 685

Ficheiros de registo, ajustes da rede ..... 686

Update de software ..... 687

HEIDENHAIN CNC PILOT 4290

27

10 Transfer ..... 689

10.1 O modo de funcionamento Transfer ..... 690

Resumo dos processos de transferência ..... 691

Configurar a rede Windows ..... 693

Configurar a interface serial ou a "impressora" ..... 696

10.2 Transferência de dados ..... 698

Ativações, tipos de ficheiros ..... 698

Indicações sobre a operação ..... 699

Enviar e receber ficheiros ..... 701

10.3 Parâmetros e meios de produção ..... 704

Enviar parâmetros/meios de produção ..... 705

Carregar parâmetros/meios de produção ..... 706

Criar/ler cópia de segurança de dados ..... 707

Visualizar ficheiros de parâmetros, de meios de produção ou de backup ..... 709

10.4 Organização de ficheiros ..... 710

Princípios básicos da organização de ficheiros ..... 710

Administrar ficheiros ..... 711

11 Tabelas e resumos ..... 713

11.1 Parâmetros de entalhe e de rosca ..... 714

Parâmetros de entalhe DIN 76 ..... 714

Parâmetros de entalhe DIN 509 E ..... 716

Parâmetros de entalhe DIN 509 F ..... 716

Parâmetros da rosca ..... 717

Passo de rosca ..... 718

11.2 Ocupação de conectores e cabos de ligação para interfaces de dados ..... 724

Interface V.24/RS-232-C aparelhos HEIDENHAIN ..... 724

Aparelhos de outras marcas ..... 725

Interface V.11/RS-422 ..... 726

Interface Ethernet Conector RJ45 ..... 726

11.3 Informação técnica ..... 727

Dados técnicos ..... 727

Acessórios ..... 728

28

Introdução e princípios

básicos

HEIDENHAIN CNC PILOT 4290

29

1.1 O CNC PILOT

1.1 O CNC PILOT

O CNC PILOT é um comando numérico para tornos complexos e

centros de torneamento. Para além de torneamentos, o comando

executa maquinagens de furos e fresagens. Os eixos C, Y e B

permitem maquinagens de furos e fresagens na superfície frontal e na

posterior, na superfície lateral e em planos inclinados no espaço. O

CNC PILOT também suporta a maquinagem completa.

O CNC PILOT comanda até seis carros, quatro fusos, dois eixos C, um

eixo B e um carregador de ferramenta orientado para a posição. O

comando processa até quatro peças de trabalho simultaneamente.

Programação

Dependendo da gama de peças e em função da organização, pode

escolher-se a forma mais conveniente de programação.

Em TURN PLUS, a descrição do contorno do bloco e da peça pronta

da sua peça de trabalho faz-se mediante interação gráfica. Em

seguida, chamando a Geração Automática de Plano de Trabalho

[Automatische Arbeitsplan-Generierung (AAG)], o programa NC

apresenta-se de forma totalmente automática, com uma simples

pressão de botão. Em alternativa, está disponível também a Geração

de Plano de Trabalho Interativa [Interaktive Arbeitsplan-Generierung

(IAG)]. Com a IAG, é possível determinar a sequência da maquinagem,

executar a seleção de ferramenta e influenciar a tecnologia da

maquinagem.

Cada passo de trabalho é apresentado no gráfico de controlo e pode

ser imediatamente corrigido. O resultado da criação de um programa

com TURN PLUS é um programa DIN PLUS estruturado.

TURN PLUS minimiza as introduções – mas implica como condição

prévia a descrição das ferramentas e dos dados de corte.

Se, devido aos requisitos tecnológicos, o TURN PLUS não cria o

programa NC ideal, ou se a redução do tempo de produção se

encontra em primeiro plano, a solução é elaborar o programa NC em

DIN PLUS ou otimizar o programa DIN PLUS criado pelo TURN PLUS.

Em DIN PLUS, primeiro faz-se a descrição do contorno do bloco e da

peça pronta da peça de trabalho. Nesta operação, a "programação

geométrica simplificada" não calcula coordenadas medidas, se, por

exemplo, o desenho não é concebido para NC. Em seguida, programase a maquinagem da peça de trabalho com ciclos de maquinagem de

alto rendimento.

Tanto o TURN PLUS como o DIN PLUS suportam maquinagens com

o eixo C ou Y e a maquinagem completa. Para os trabalhos com o eixo

B, encontram-se à disposição ciclos DIN PLUS.

Em alternativa, a peça de trabalho pode ser maquinada em DIN PLUS

com movimentos lineares e circulares e ciclos de torneamento

simples, como na programação DIN convencional.

30

1.1 O CNC PILOT

Na Simulação Gráfica, os programas NC são controlados sob

condições realistas. O CNC PILOT tem em conta a maquinagem de

até quatro peças de trabalho no espaço de trabalho. Nessa operação,

representa a simulação de blocos e peças prontas, dispositivos

tensores e ferramentas segundo a escala. Nos trabalhos com o eixo B

inclinado, o plano de maquinagem é igualmente representado

inclinado. Desta forma, os furos e contornos de fresagem a maquinar

são vistos sem distorção.

A programação e o teste dos programas NC são feitos diretamente na

máquina – também paralelamente ao modo de produção.

Independentemente de se produzirem peças simples ou complexas,

de se fabricarem peças únicas, de se manufaturar uma série ou

grandes séries, o CNC PILOT oferece sempre o apoio certo.

O eixo C

Com o eixo C executam-se maquinagens de furos e fresagens na

superfície frontal e na posterior, assim como na superfície lateral.

Quando se utiliza o eixo C, um eixo interpola com o mandril de forma

linear ou circular no plano de maquinagem predefinido, enquanto que

o terceiro eixo interpola de forma linear.

O CNC PILOT suporta a criação de programas NC com o eixo C em:

DIN PLUS

TURN PLUS Definição de contornos

TURN PLUS Criação de planos de trabalho

HEIDENHAIN CNC PILOT 4290

31

1.1 O CNC PILOT

O eixo Y

Com o eixo Y criam-se maquinagens de furos e fresagens na

superfície frontal e na posterior, assim como na superfície lateral.

Quando se utiliza o eixo Y, dois eixos interpolam de forma linear ou

circular no plano de maquinagem predefinido, enquanto que o terceiro

eixo interpola de forma linear. Desta forma, é possível produzir, por

exemplo, ranhuras ou caixas com fundo plano e bordos de ranhura

verticais. Especificando o ângulo do mandril, determina-se a posição

do contorno de fresagem na peça de trabalho.

O CNC PILOT suporta a criação de programas NC com o eixo Y em:

DIN PLUS

TURN PLUS Definição de contornos

TURN PLUS Criação de planos de trabalho

32

1.1 O CNC PILOT

Maquinagem completa

Com funções como a transferência de peças sincronizada

angularmente com o mandril a rodar, a deslocação para batente fixo,

o corte controlado e a transformação de coordenadas, garantem-se

tanto um tempo de maquinagem otimizado, como uma programação

fácil da maquinagem completa.

As funções para a maquinagem completa estão à disposição em:

DIN PLUS

TURN PLUS Definição de contornos

TURN PLUS Criação de planos de trabalho

O CNC PILOT suporta a maquinagem completa em todos os conceitos

de máquina usuais.

Exemplos: tornos com

Dispositivo de tomada rotativo

Contramandril deslocável

Vários mandris, carros e suportes de ferramenta

HEIDENHAIN CNC PILOT 4290

33

1.1 O CNC PILOT

O eixo B

O eixo B permite maquinagens de furos e fresagens em planos

inclinados no espaço. Para proporcionar uma programação fácil, o

sistema de coordenadas é inclinado de forma a que a definição dos

padrões de perfuração e contornos de fresagem seja feita no plano YZ.

A perfuração ou a fresagem ocorre então de novo no plano inclinado.

Ao trabalhar no plano inclinado, a ferramenta encontra-se

perpendicular ao plano. O ângulo de inclinação do eixo B e o ângulo do

plano inclinado são dimensionados de modo a serem idênticos.

Uma outra vantagem do eixo B reside na utilização flexível das

ferramentas nas maquinagens de torneamento. Inclinando o eixo B e

rodando a ferramenta, conseguem-se posições de ferramenta que

permitem maquinagens longitudinais e transversais ou maquinagens

radiais e axiais no mandril principal e no contramandril com a mesma

ferramenta.

Desta forma, reduz-se o número das ferramentas necessárias e o

número de trocas de ferramenta.

O CNC PILOT suporta a criação de programas NC com o eixo B em

DIN PLUS.

A simulação gráfica mostra a maquinagem em planos inclinados nas

janelas de torneamento e frontal conhecidas e, ainda, na "Vista lateral"

(YZ).

Manual do Utilizador dos eixos B e Y

As funções de comando manual e automático, assim

como a programação e teste de programas NC para os

eixos B e Y estão descritas num Manual do Utilizador

separado. Entre em contacto com a HEIDENHAIN, caso

necessite deste manual.

34

1.2 Os modos de funcionamento

1.2 Os modos de funcionamento

Modos de funcionamento

Modo de funcionamento Comando manual: em

"Comando manual", faz-se o ajuste da máquina e os eixos

são deslocados manualmente.

Modo de funcionamento Automático: em "Modo

automático", processam-se os programas NC.

Comandam e supervisionam a produção das peças de

trabalho.

Modo de funcionamento de programação DIN PLUS:

em "DIN PLUS" criam-se programas NC estruturados. Em

primeiro lugar, descreve-se o contorno do bloco e da

peça pronta e, em seguida, programa-se a maquinagem

da peça de trabalho.

Modo de funcionamento de programação Simulação:

a "simulação" representa graficamente contornos

programados, movimentos de deslocação e processos

de levantamento de aparas. O CNC PILOT tem em conta

o espaço de trabalho, ferramentas e dispositivos

tensores segundo a escala.

Durante a simulação, o CNC PILOT calcula os tempos de

pico e não produtivos de cada ferramenta. Nos tornos

com vários carros, a análise do ponto de sincronização

suporta a otimização do programa NC.

Modo de funcionamento de programação TURN

PLUS: em "TURN PLUS", a descrição do contorno da

peça de trabalho faz-se mediante interação gráfica.

Depois de se determinarem o material e os dispositivos

tensores, a "Geração Automática de Plano de Trabalho"

(AAG) cria o programa NC com uma simples pressão de

botão. Em alternativa, o plano de trabalho pode ser criado

graficamente de forma interativa (IAG).

Parâmetros do modo de funcionamento de

organização: o comportamento do sistema do CNC

PILOT é comandado através de parâmetros. Neste modo

de funcionamento, os parâmetros são ajustados para

adaptar o comando às condições de operação.

Além disso, neste modo de funcionamento são descritos

os meios de produção (ferramentas e dispositivos

tensores) e os valores de corte.

HEIDENHAIN CNC PILOT 4290

35

1.2 Os modos de funcionamento

Modos de funcionamento

Modo de funcionamento de organização Assistência:

em "Assistência", faz-se o registo do utilizador para

funções protegidas por palavra-passe, é escolhido o

idioma dos diálogos e efetuam-se ajustes do sistema.

Além disso, estão disponíveis funções de diagnóstico

para a colocação em funcionamento e verificação do

sistema.

Modo de funcionamento de organização Transfer:

em "Transfer", trocam-se dados com outros sistemas,

organizam-se os programas e realizam-se as cópias de

segurança de dados.

O "Comando" propriamente dito permanece inacessível para o

operador. Convém saber, no entanto, que o CNC PILOT guarda os

programas TURN PLUS e DIN PLUS introduzidos no disco rígido

integrado. Isso é uma vantagem, porque se torna possível memorizar

uma enorme quantidade de programas.

Para as trocas de dados e cópias de segurança de dados, estão à

disposição a interface Ethernet e dispositivos de memória USB. É,

igualmente, possível fazer trocas de dados com base na interface

serial (RS232).

36

1.3 Níveis de ampliação (opções)

1.3 Níveis de ampliação (opções)

O fabricante da máquina configura o CNC PILOT de acordo com as

condições de operação do torno. Além disso, estão disponíveis as

opções descritas seguidamente, com as quais é possível adaptar o

comando às necessidades do cliente.

TURN PLUS – Base (número de identidade 354 132-01):

Definição de contornos gráfica interativa

Descrição gráfica da peça de trabalho para o bloco e a peça pronta

Programa de geometria para o cálculo e representação de pontos

de contorno não dimensionados.

Introdução fácil de elementos de forma normalizados como

chanfres, arredondamentos, recessos, entalhes, roscas ou

ajustes

Tratamento simples de transformações como deslocar, rodar,

refletir ou multiplicar

Criação de programas DIN PLUS gráfica interativa

Seleção individual do tipo de maquinagem

Seleção das ferramentas e determinação dos dados de corte

Controlo gráfico direto do levantamento de aparas

Possibilidade de correção direta

Criação automática de programas DIN PLUS

Seleção automática das ferramentas

Geração automática do plano de trabalho

TURN PLUS – Ampliação de eixo C (número de identidade

354 133-01):

Representação da programação nas vistas: plano XC (parte frontal/

posterior) e plano ZC (desenvolvimento da superfície lateral)

Padrões de perfuração e de figura; quaisquer contornos de

fresagem

Geração interativa ou automática do plano de trabalho, inclusive

maquinagem de eixo C

TURN PLUS – Ampliação de maquinagem completa

(número de identidade 354 134-01):

Reapertar com programa de peritos

Geração interativa ou automática do plano de trabalho, inclusive

reaperto e maquinagem da segunda fixação

TURN PLUS – Importação de DXF (número de identidade

526 461-01):

Ler contornos em formato DXF (contornos de bloco e peça pronta,

contornos de fresagem, traçados de contorno) com TURN PLUS

Examinar e selecionar camadas DXF

Aceitar o contorno DXF em TURN PLUS

HEIDENHAIN CNC PILOT 4290

37

1.3 Níveis de ampliação (opções)

Contramandril – Maquinagem completa de uma peça de trabalho

(número de identidade 518 289-01):

Movimento sincronizado do mandril (G720)

Controlo de corte (G917, G991, G992)

Deslocação para batente fixo (G916)

Refletir e converter (G30)

Medição durante o processamento – Medição na máquina

(número de identidade 354 536-01):

Com sonda de medição digital

Para o ajuste de ferramentas

Para a medição de peças de trabalho

Medição pós-processamento – Medição em posições de medição

externas (número de identidade 354 537-01):

Acoplamento do dispositivo de medição através da interface RS232

Avaliação dos resultados de medição no programa NC

Eixo Y (número de identidade 354 138-01)

Suporte da programação de eixo Y em DIN PLUS, TURN PLUS e na

simulação

Representação da programação nos planos XY (parte frontal/

posterior) e YZ (vista de cima)

DIN PLUS e TURN PLUS: padrões de perfuração e de figura;

quaisquer contornos de fresagem

DIN PLUS: ciclos para maquinagem de furos e fresagem

TURN PLUS: geração interativa ou automática do plano de trabalho,

inclusive maquinagem de eixo Y

Eixo B (número de identidade 589 963-01)

Suporte da programação de eixo B em DIN PLUS e na simulação

O sistema de coordenadas é transformado num plano inclinado,

para descrever padrões de perfuração e figura, assim como

contornos de fresagem, no plano YZ

Processamento de ciclos de maquinagem em plano inclinado

Regra geral, as opções podem ser instaladas posteriormente. Para

isso, contacte o fabricante da sua máquina.

A presente descrição tem em conta todas as opções. Por

esse motivo, se uma determinada opção não estiver

disponível no seu sistema, poderão ocorrer diferenças

relativamente aos processos operativos aqui descritos.

38

1.4 Princípios básicos

1.4 Princípios básicos

Transdutores de posição e marcas de referência

Os eixos da máquina dispõem de transdutores de posição que

registam as posições do carro ou da ferramenta. Quando um eixo da

máquina se move, o respetivo transdutor de posição produz um sinal

elétrico a partir do qual o comando calcula a posição real exata do eixo

da máquina.

XMP

Em caso de interrupção de corrente, perde-se a correspondência entre

a posição do carro da máquina e a posição real calculada. Para se

restabelecer esta atribuição, os transdutores de posição incrementais

dispõem de marcas de referência. Ao passar-se por uma marca de

referência, o comando recebe um sinal que caracteriza um ponto de

referência fixo da máquina. Desse modo, o CNC PILOT está em

condições de voltar a realizar a correspondência entre a posição real e

a posição atual da máquina; em encoders lineares com marcas de

referência codificadas, é necessário deslocar os eixos da máquina

num máximo de 20 mm e, nos encoders angulares, num máximo de

20º.

X (Z,Y)

Em aparelhos de medição absolutos, depois da ligação é transmitido

para o comando um valor absoluto de posição. Assim, sem deslocação

dos eixos da máquina, é de novo produzida a atribuição da posição real

e a posição do carro da máquina diretamente após a ligação.

Zref

Xref

M

HEIDENHAIN CNC PILOT 4290

39

1.4 Princípios básicos

Designações dos eixos e sistema de

coordenadas

Sistema de coordenadas

O significado das coordenadas X, Y, Z, B, C está definido na DIN

66 217.

+Y

As indicações de coordenadas dos eixos principais X, Y e Z referemse ao ponto zero da peça de trabalho. As indicações angulares dos

eixos rotativos B e C referem-se ao ponto zero do eixo rotativo

correspondente.

+X

+B

Nos tornos, os movimentos do eixo C realizam-se rodando a peça de

trabalho e os movimentos do eixo B inclinando a ferramenta (cabeça

basculante).

+C

+Z

Designações dos eixos

O carro transversal é designado por eixo X e o carro longitudinal por

eixo Z.

Todos os valores X visualizados e introduzidos são considerados como

diâmetro. Em TURN PLUS, determina-se se os valores X devem ser

interpretados como valores de diâmetro ou de raio.

X+

Tornos com eixo Y: o eixo Y apresenta-se perpendicularmente ao eixo

X e Z (sistema cartesiano).

Nos movimentos de deslocação aplica-se:

Movimentos na direção + afastam-se da peça de trabalho

Movimentos na direção – aproximam-se da peça de trabalho

X

M

Z

Pontos de referência da máquina

Ponto zero da máquina

O ponto de intersecção dos eixos X e Z chama-se de ponto zero da

máquina. Em geral, num torno, este é o ponto de intersecção do eixo

do mandril e da superfície do mandril. A letra identificativa é "M".

Ponto zero da peça de trabalho

Para maquinar uma peça de trabalho, é mais fácil que o ponto de

referência se encontre sobre a peça de trabalho tal como está

dimensionado no respetivo desenho. Este ponto é chamado de "ponto

zero da peça de trabalho". A letra identificativa é "W".

40

Y+

Z+

1.4 Princípios básicos

Posições da peça de trabalho absolutas e

incrementais

Posições da peça de trabalho absolutas: quando as coordenadas de

uma posição se referem ao ponto zero da peça de trabalho, designamse como coordenadas absolutas. Cada posição de uma peça de

trabalho é claramente definida pelas suas coordenadas absolutas.

Posições da peça de trabalho incrementais: as coordenadas

incrementais referem-se à posição programada em último lugar. As

coordenadas incrementais indicam a medida entre a última posição e

a posição que se lhe segue. Cada posição de uma peça de trabalho é

claramente definida pelas coordenadas incrementais.

Coordenadas polares absolutas e incrementais: as indicações de

posição na superfície frontal ou lateral podem ser dadas em

coordenadas cartesianas ou coordenadas polares.

Numa medição com coordenadas polares, uma posição na peça de

trabalho é claramente definida com uma indicação polar de diâmetro e

ângulo.

As coordenadas polares absolutas referem-se ao polo e ao eixo de

referência angular. As coordenadas polares incrementais referem-se à

última posição programada da ferramenta.

HEIDENHAIN CNC PILOT 4290

41

1.4 Princípios básicos

Unidades de medição

A programação do CNC PILOT é feita segundo o sistema "métrico" ou

"em polegadas". Nas introduções e visualizações aplicam-se as

unidades de medição indicadas na tabela.

Dimensão

métrico

polegadas

Coordenadas

mm

polegadas

Comprimentos

mm

polegadas

Ângulo

Grau

Grau

Rotações

r.p.m.

r.p.m.

Velocidade de corte

m/min

pés/min

Avanço por rotação

mm/R

polegadas/R

Avanço por minuto

mm/min

polegadas/

min

Aceleração

m/s2

pés/s2

42

1.5 Dimensões da ferramenta

1.5 Dimensões da ferramenta

Para o posicionamento dos eixos, o cálculo da compensação do raio

da lâmina, a determinação da divisão de cortes nos ciclos, etc., o CNC

PILOT necessita de dados sobre as ferramentas.

Dimensões do comprimento da ferramenta: os valores de posição

programados e visualizados referem-se à distância ponta da

ferramenta – ponto zero da ferramenta. Todavia, internamente no

sistema, apenas a posição absoluta do suporte de ferramenta (carro)

é conhecida. Para determinar e mostrar a posição da ponta da

ferramenta, o CNC PILOT precisa das medidas XE e ZE e, para a

maquinagem de eixo X, também a medida Y.

Correções de ferramenta: a lâmina da ferramenta desgasta-se

durante o levantamento de aparas. Para compensar este desgaste, o

CNC PILOT calcula os valores de correção, que são adicionados às

dimensões do comprimento.

Compensação do raio da lâmina (CRL): as ferramentas de tornear

possuem um raio na ponta da ferramenta. Por isso, da maquinagem

de cones, chanfres e raios resultam imprecisões, que são corrigidas

pela compensação do raio da lâmina.

Percursos programados referem-se à ponta da lâmina teórica S. A CRL

calcula um novo percurso, a equidistante, para compensar este erro.

Compensação do raio da fresa (CRF): na fresagem, o diâmetro

externo da fresa é determinante para a elaboração do contorno. Sem

CRF, o ponto central da fresa é o ponto de referência para percursos.

A CRF calcula um novo percurso, a equidistante, que tem em conta

o raio da fresa.

HEIDENHAIN CNC PILOT 4290

43

44

1.5 Dimensões da ferramenta

Indicações sobre a

operação

HEIDENHAIN CNC PILOT 4290

45

2.1 Superfície de serviço

2.1 Superfície de serviço

Visualizações no ecrã

1

Linha de modos de funcionamento: indica o estado dos

modos de funcionamento.

O modo de funcionamento ativo é realçado a cinzento escuro.

Modos de funcionamento de programação e organização:

O modo de funcionamento selecionado encontra-se do lado

direito, próximo do símbolo.

Informações adicionais como o programa selecionado, o

modo de funcionamento secundário, etc. são apresentadas

por baixo dos símbolos dos modos de funcionamento.

2

A barra de menus e os menus desdobráveis servem para a

seleção de funções.

3

Janela de trabalho: o conteúdo e a distribuição dependem do

modo de funcionamento.

4

Visualização da máquina: mostra o estado atual da máquina

(posição da ferramenta, situação do ciclo e do mandril,

ferramenta ativa, etc.). A visualização da máquina é configurável.

5

Linha de estado

Simulação, TURN PLUS: indicação das definições atuais ou

instruções para os procedimentos seguintes.

Outros modos de funcionamento: indicação da última

mensagem de erro

6

Campo de dados e piloto de assistência

Indicação da data e hora

Um fundo colorido assinala um erro ou uma mensagem do

PLC.

O "piloto de assistência" mostra o estado da manutenção da

máquina.

7

Barra de softkeys: indica o significado atual das softkeys.

8

Barra vertical de softkeys: indica o significado atual das

softkeys. Para mais informações, consulte o manual da máquina.

46

2.1 Superfície de serviço

Elementos de comando

Elementos de comando do CNC PILOT:

Ecrã com

Softkeys horizontais e verticais: o seu significado é indicado por

cima ou ao lado das softkeys.

Tecla adicional 1: função da tecla ESC

Tecla adicional 2: função da tecla INS

Teclas adicionais 3: teclas do PLC

Consola com

Teclado alfanumérico integrando teclas numéricas

Teclas de seleção do modo de funcionamento

Touchpad: para posicionar o cursor (escolha de menus ou

softkeys, seleção em listas, seleção dos campos de introdução,

etc.)

Consola da máquina com

Elementos de comando para o modo manual e automático do

torno (teclas de ciclo, teclas de direção manual, etc.)

Volante eletrónico para um posicionamento exato em modo

manual

Potenciómetro de override para sobreposição do avanço

Instruções de operação do touchpad: geralmente, o touchpad é

utilizado em alternativa às teclas de cursor. De agora em diante, as

teclas por baixo do touchpad serão designadas por botão esquerdo ou

direito do rato.

As funções e a operação do touchpad baseiam-se no comando por

rato dos sistemas WINDOWS.

Um só clique com o botão esquerdo do rato ou um só toque no

touchpad:

Posiciona o cursor em listas ou janelas de introdução.

Ativa opções de menu, softkeys ou botões do ecrã.

Duplo clique com o botão esquerdo do rato ou duplo toque no

touchpad:

Ativa o elemento selecionado em listas (ativa a janela de

introdução).

Um só clique com o botão direito do rato:

Corresponde à tecla ESC, na condição de que a tecla ESC seja

permitida nesta situação (por exemplo, voltar atrás num nível de

menu).

Funções iguais ao botão esquerdo do rato ao selecionar softkeys

ou botões.

HEIDENHAIN CNC PILOT 4290

47

2.1 Superfície de serviço

Seleção do modo de funcionamento

Teclas de seleção do modo de funcionamento

Modo de funcionamento Comando manual

Modo de funcionamento Automático

Modos de funcionamento de programação

Modos de funcionamento de organização

Geralmente, o modo de funcionamento pode ser mudado em

qualquer altura. Em algumas situações, a troca de modos de

funcionamento não é permitida com a caixa de diálogo aberta. Neste

caso, feche a caixa de diálogo antes de trocar de modo de

funcionamento. Quando há uma troca, o modo de funcionamento

permanece na função em que foi abandonado.

Nos modos de funcionamento de programação e organização, o

CNC PILOT faz a distinção entre as seguintes situações:

Nenhum modo de funcionamento selecionado (não há nenhum

registo ao lado do símbolo dos modos de funcionamento): selecione

o modo de funcionamento desejado através do menu.

Modo de funcionamento selecionado (é indicado ao lado do símbolo

dos modos de funcionamento): as funções deste modo de

funcionamento estão à disposição.

Dentro dos modos de funcionamento de programação ou

organização, troque os modos de funcionamento mediante as

softkeys ou ativando repetidamente a tecla de modo de

funcionamento correspondente.

48

2.1 Superfície de serviço

Registos de dados, seleção de funções

Os registos de dados e as alterações de dados são feitos em janelas

de introdução. Dentro de uma janela de introdução, estão dispostos

vários campos de introdução. O cursor é posicionado com o

touchpad ou com a "Seta para cima/para baixo" no campo de

introdução.

Quando o cursor se encontrar no campo de introdução, é possível

introduzir dados ou sobrescrever os dados existentes. Com a "Seta

esquerda/direita", o cursor é colocado numa posição dentro do campo

de introdução, para apagar carateres isolados ou completar o registo.

A "Seta para cima/para baixo" ou "Enter" fecha o registo de dados num

campo de introdução.

Nalguns diálogos, o número de campos de introdução excede a

capacidade da janela. Nestes casos, utilizam-se várias janelas de

introdução. Isso é assinalado através do número de janela no

cabeçalho. Para navegar nas janelas de introdução, usa-se "Página

anterior/seguinte".

Ativando o botão do ecrã "OK", o comando aceita os dados

introduzidos ou alterados. Em alternativa, pode-se ativar a tecla INS

para aceitar os dados, independentemente da posição do cursor. Com

o botão do ecrã "Cancelar" ou a tecla ESC rejeitam-se introduções ou

alterações.

Se o diálogo é composto por várias janelas de introdução, os dados

são aceites com a ativação de "Página anterior / Página seguinte".

Em lugar de selecionar o campo "OK" ou "Cancelar", pode

pressionar a tecla INS ou ESC.

Operações de listas: os programas DIN PLUS, as listas de

ferramentas, as listas de parâmetros, etc. são apresentados sob a

forma de listas. Com o touchpad ou as teclas de cursor, é possível

"navegar" dentro da lista, para examinar os dados, escolher uma

posição para a introdução de dados ou selecionar elementos para

operações como apagar, copiar, alterar, etc.

Depois de se selecionar a posição ou o elemento da lista, basta ativar

a tecla Enter, INS ou DEL, para executar a operação.

HEIDENHAIN CNC PILOT 4290

49

2.1 Superfície de serviço

Seleção de menus: à frente das várias opções de menu encontra-se

o símbolo do teclado numérico com uma posição marcada. Este

campo encontra correspondência no teclado numérico. Ative a "tecla

marcada" para selecionar a função.

A seleção de funções começa na barra de menus horizontal e depois

seguem-se os menus desdobráveis. No menu desdobrável, volte a

ativar a "tecla marcada". Em alternativa, selecione a opção de menu

com o touchpad ou com a "Seta para cima/para baixo" e ative Return.

Softkeys: o significado das softkeys depende da situação de

comando do momento. O CNC PILOT caracteriza a função das

softkeys com símbolos ou palavras-chave.

Determinadas softkeys atuam como "interruptores". O modo está

ligado se o campo correspondente estiver comutado para "ativo"

(fundo colorido). A definição permanece inalterada até que o operador

desligue a função.

Botões do ecrã: exemplos de botões do ecrã são o campo de "OK" e

"Cancelar" para fechar a caixa de diálogo, os botões do ecrã de

"Introdução avançada", etc.

Selecione o botão do ecrã com o cursor e ative "Enter" ou escolha o

botão do ecrã com o touchpad e ative o botão esquerdo do rato.

50

2.2 Sistema de informação e mensagens de erro

2.2 Sistema de informação e

mensagens de erro

O sistema de informação

O sistema de informação oferece excertos do Manual do Utilizador "no

ecrã". O cabeçalho indica o tema selecionado.

Em geral, a informação apresentada refere-se à situação de comando

atual (ajuda sensível ao contexto). Selecione os temas de informação

como se descreve seguidamente, caso a ajuda sensível ao contexto

para uma situação de comando não esteja disponível:

através da lista de conteúdos

através do índice

através de funções de pesquisa

As referências cruzadas estão assinaladas no texto. Clique numa

referência cruzada com o touchpad para acompanhar esse tema.

Chamar e sair do sistema de informação:

U

Chamar o sistema de informação

U

Sair do sistema de informação

Conteúdos, índice, função de pesquisa: quando é chamado, o

sistema de informação abre a "janela padrão" (imagem superior). A

janela "Conteúdos/Índice" é ativada por softkey, para procurar temas

através da lista de conteúdos ou do índice ou mediante a função de

pesquisa (imagem inferior).

Janela "Conteúdos/Índice":

Softkey ativa: a janela é mostrada.

U

U

Softkey não ativa: a janela é oculta.

Tamanho da janela de informação: o "tamanho máximo" da janela de

informação é ativado por softkey.

Janela grande ou janela padrão:

Softkey ativa: a informação é visualizada na "janela

grande".

U

U

Softkey não ativa: a informação é visualizada na "janela

padrão".

HEIDENHAIN CNC PILOT 4290

51

2.2 Sistema de informação e mensagens de erro

Navegar no sistema de informação:

U

Usa-se o touchpad para navegar como habitualmente

nos sistemas Windows.

O tema de informação excede o tamanho da janela:

U Com as teclas de cursor "Seta para cima/para baixo" e

"Página anterior/seguinte", é possível navegar pelo

tema de informação apresentado, com a condição de

que o cursor se encontre na "Janela de temas" e não

na janela de conteúdos/índice.

Alternar o cursor:

U Pressionar softkeys. O cursor alterna entre a janela de

temas e a janela de conteúdos/índice.

Tema de informação seguinte/precedente:

U

Chamar o tema seguinte da lista de conteúdos.

U

Chamar o tema anterior da lista de conteúdos.

Tema seguinte/precedente: o sistema de informação memoriza o

"Histórico".

U

Alternar para o tema de informação precedente.

U

Alternar para o tema de informação seguinte.

Ajuda OEM: esta softkey só pode ser operada se o fabricante da

máquina tiver disponibilizado informações na ajuda online.

U

52

Chamar Ajuda OEM.

2.2 Sistema de informação e mensagens de erro

Ajuda sensível ao contexto

Em geral, a informação apresentada refere-se à situação de comando

atual (ajuda sensível ao contexto). Selecione os temas de informação

como se descreve seguidamente, caso a ajuda sensível ao contexto

para uma situação de comando não esteja disponível:

através da lista de conteúdos

através do índice

através de funções de pesquisa

Mensagens de erro diretas

O CNC PILOT utiliza uma "mensagem de erro direta" quando uma

correção imediata é possível. O operador confirma a mensagem e

corrige o erro.

Exemplo: o valor de introdução do parâmetro está fora do intervalo

válido.

Informações da mensagem de erro:

Descrição do erro: explica o erro

Número do erro: para consultas à assistência técnica

Hora: quando ocorreu o erro (para informação do operador)

Símbolos

Aviso: o CNC PILOT chama a atenção para o "problema".

A execução do programa/da operação continua.

Erro: a execução do programa/da operação para. Corrija

o erro antes de continuar a trabalhar.

HEIDENHAIN CNC PILOT 4290

53

2.2 Sistema de informação e mensagens de erro

Indicação de erros

Caso ocorram erros durante o arranque do sistema, o funcionamento

ou a execução do programa, estes são assinalados no campo de

dados, indicados na linha de estado e guardados na indicação de erros.

Enquanto existirem mensagens de erro, a visualização de dados fica

realçada a vermelho.

Informações da mensagem de erro:

Descrição do erro: explica o erro

Número do erro: para consultas à assistência técnica

Número de canal: carro em que ocorreu o erro

Hora: quando ocorreu o erro (para informação do operador)

Classe de erro (apenas no caso de erros):

Fundo: a mensagem serve para informação ou ocorreu um

"pequeno" erro.

Interrupção: o processo em curso (execução de ciclo, comando

de deslocação, etc.) foi interrompido. Depois de eliminar o erro,

pode continuar a trabalhar.

Desligamento de emergência: os movimentos de deslocação e

a execução do programa DIN foram parados. Depois de eliminar o

erro, pode continuar a trabalhar.

Reset: os movimentos de deslocação e a execução do programa

DIN foram parados. Desligue o sistema por alguns momentos e

volte a iniciá-lo. Contacte o fornecedor se o erro se repetir.

Erro do sistema, Erro interno: se ocorrer um erro do sistema ou um

erro interno, anote todas as informações da respetiva mensagem e

informe o fornecedor. Os erros internos não podem ser eliminados

pelo operador. Desligue o comando e volte a iniciá-lo.

Avisos durante a simulação: caso ocorram avisos durante a

simulação de um programa NC, o CNC PILOT indica-o na linha de

estado.

Examinar e apagar mensagens de erro:

54

U

Ativar a indicação de erros. O sistema de erros mostra

todos os erros que tenham sucedido.

U

Se forem visualizados vários erros, navegue com as

teclas de cursor dentro da indicação de erros.

U

Apaga a mensagem de erro marcada pelo cursor.

U

Apaga todas as mensagens de erro.

U

Mostrar mais informações acerca do erro marcado

pelo cursor.

U

Sair da indicação de erros.

2.2 Sistema de informação e mensagens de erro

Informação adicional acerca das mensagens de

erro

Em caso de mensagem de erro, ative a tecla de informação ou, na

indicação de erros, posicione o cursor na mensagem de erro e ative

em seguida a tecla de informação, para obter informação mais

detalhada sobre uma mensagem de erro.

Significado das softkeys:

U

Informação sobre a mensagem de erro seguinte.

U

Informação sobre a mensagem de erro precedente.

U

Muda para o sistema de informação geral

U

Muda para o sistema de informação geral

Visualização do PLC

A janela do PLC é utilizada para mensagens do PLC e o diagnóstico do

PLC. O Manual da Máquina disponibiliza mais informações sobre a

janela do PLC.

Ativar a visualização do PLC:

U

Abre a "indicação de erros"

U

Muda para a janela do PLC

U

Sair da janela do PLC

U

Voltar à indicação de erros

A janela do PLC é mostrada em alternativa à janela de erros.

HEIDENHAIN CNC PILOT 4290

55

2.3 Cópia de segurança de dados

2.3 Cópia de segurança de dados

O CNC PILOT guarda programas NC, dados de meios de produção e

parâmetros no disco rígido. No entanto, como não se pode excluir a

ocorrência de danos no disco rígido, por exemplo, devido ao efeito de

vibrações ou impactos, a HEIDENHAIN recomenda que se realizem

periodicamente cópias de segurança dos programas criados, dos

dados de meios de produção e dos parâmetros para um PC ou

dispositivos de memória USB.

No PC, pode utilizar o DataPilot 4290, o programa "Explorador" do

WINDOWS ou outros programas apropriados para efetuar cópias de

segurança.

Para as trocas de dados e cópias de segurança de dados, estão à

disposição a interface Ethernet e a interface USB. É, igualmente,

possível fazer trocas de dados com base na interface serial (RS232).

56

2.4 Explicação dos conceitos utilizados

2.4 Explicação dos conceitos

utilizados

MP: Com Parâmetros da Máquina (MP), adapta-se o comando à

máquina, fazem-se ajustes, etc.

Cursor: em listas ou no registo de dados, um elemento da lista, um

campo de introdução ou um caráter fica marcado. Esta "marcação" é

chamada de cursor.

Teclas de cursor: o cursor é movido com as "Teclas de seta",

"Página anterior/seguinte" ou com o touchpad.

Navegar: dentro de listas ou dentro do campo de introdução,

desloca-se o cursor para selecionar a posição que se deseja

visualizar, alterar, completar ou apagar. "Navega-se" pela lista.

Funções ativas/inativas, opções de menu: funções ou softkeys

que não possam ser selecionadas nesse momento são

apresentadas com uma cor pálida.

Caixa de diálogo: outro nome para uma janela de introdução.

Editar: por "editar" entende-se a operação de alterar, completar ou

apagar parâmetros, comandos, etc. dentro dos programas, dos

dados da ferramenta ou dos parâmetros.

Valor predefinido: quando são atribuídos valores previamente a

parâmetros dos comandos DIN ou outros parâmetros, fala-se de

"valores predefinidos".

Byte: a capacidade dos discos é indicada em "byte". Como o CNC

PILOT está equipado com um disco rígido, também os

comprimentos dos programas (comprimentos dos ficheiros) são

indicados em byte.

Extensão: os nomes dos ficheiros são compostos pelo "nome"

propriamente dito e pela "extensão". O nome e a extensão são

separados por ".". A extensão indica o tipo do ficheiro. Exemplos:

„*.NC“Programas DIN