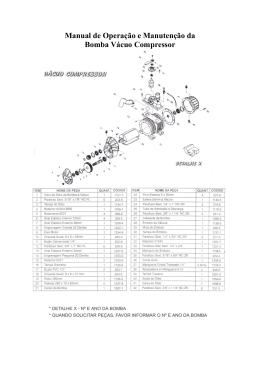

Manual de Serviço nº eqta-2008 21-01 Bomba Centrífuga Série EQTA 3 – Descrições gerais 1 – Apresentação Projetadas e construídas conforme norma DIN, em execução padrão, ou opcionalmente ser fornecida na norma ANSI, sob consulta prévia. Execução horizontal de um estágio, com sucção axial horizontal e o recalque no sentido vertical na linha de centro, sendo que todos os esforços provenientes das tubulações são compensados e transmitidos diretamente aos pés da bomba à base metálica. O eixo trabalha com mancais de rolamentos lubrificados a óleo e a vedação normalmente é feita com gaxetas convencionais. Protegido por luva de desgaste e de acordo com as condições de serviço podem ser previstas buchas com revestimentos especiais, lubrificação, refrigeração ou selagem interna / externa. As bombas da série EQTA (com rotores fechados), encontram vasto campo de aplicação nos mais variados segmentos industriais, possuem alto grau de padronização de componentes, garantindo a intercambiabilidade das peças de toda a série. Proporciona grande economia e simplificação na manutenção de estoque de peças de reposição. De maneira resumida este manual ilustra as principais recomendações de instalação do equipamento e deve somente ser utilizado de acordo com as especificações de serviço para as quais foi selecionado (vazão, pressão, velocidade, temperatura, peso específico, viscosidade, etc.). Para informações mais detalhadas, contate nossos engenheiros para proporcionar total assessoramento no planejamento das instalações hidráulicas e na escolha correta do equipamento. 4 – Campos de aplicação Tamanhos DNr 100 até 300 Vazões até 1800 m3/h Pressões até 115 m Rotações até 1780 rpm Temperaturas até 130 ºC (execução especial) 5 – Identificação A identificação do produto é obtida através da plaqueta de identificação que acompanha a bomba. Para consultas ou encomendas de peças de reposição, indicar o número de série e o tipo da bomba. Indique, também, o nome da peça, conforme lista de sobressalentes correspondentes ao desenho anexo. Ver item 14. 2 – Aplicação Diferentes combinações de materiais permitem o emprego para as mais variadas aplicações, proporcionando ampla cobertura hidráulica, eficiência, robustez e estabilidade de funcionamento. São especialmente indicadas para bombeamento de líquidos limpos com baixo teor de impurezas, baixas viscosidades, corrosivos, quentes, ácidos ou alcalinos. Utilizadas nas indústrias químicas, petroquímicas, têxteis, alimentícias e de bebidas, nas usinas de açúcar e álcool, irrigação, saneamento básico e de captação, em sistemas de ar condicionado, na construção civil e instalações contra incêndio. 1 6 – Dados técnicos Dados gerais linha EQTA 300 - 35 0,9612 60 104 1,7628 3,1012 rpm 6 10 6 1750 6 10 10 10 NORMA "DIN" 2633 - PN16 2633 - PN16 6409 C3 6409 C3 00063 BR 00063 BR 6 10 100 / 10 conforme recomendações do fabricante 140 conforme recomendações do fabricante 1,5 a 3,0 3,0 a 5,0 conforme recomendações do fabricante conforme recomendações do fabricante 1,2 a 1,5 1 a 1,5 não aplicado 0,25 a 0,30 x Qnom. / 1,1 x Qnom. API-610 (ref. Bibl.17.1), ou Hydraulic Institute Horário visto do acionamento 12 NORMA "DIN" 2632 - PN10 2633 - PN16 NORMA "DIN" 2632 - PN10 2632 - PN10 7313 B 6411 C3 00498 BR 00498 BR 6411 C3 6411 C3 00498 BR 00498 BR 6411 C3 6411 C3 00498 BR 00498 BR 7313 B 6411 C3 00498 BR 00498 BR ÓLEO Dados Construtivos R1 Lado Interno (Rotor) R2 Lado Externo (Acoplamento) r1 Lado Interno (Rotor) r2 Lado Externo (Acoplamento) 2 360 386 375 390 451 550 250 - 33 250 - 40 300 - 35 385 250 - 29 342 200 - 40 310 200 - 33 290 150 - 50 3100 0,198 150 - 40 1320 0,091 125 - 40 Pressão máxima na sucção bar Pressão máxima na recalque bar Temp. Max / Mín. gaxetas s/ Cam. Resfr. ºC selo mecânico Temp. Maxima c/ gaxetas Camera de Resfr. ºC selo mecânico Vazão do liquido de 100 º C refrig. X Temp. 250 º C l/min Vazão do liquido de selagem de selagem l/min lavagem Pressão do liq. externo de vedação bar Pressão máxima do liq. de Refrig. bar Alivio empuxo axial Vazão mínima / máxima Pressão de teste Hidrostático Sentido de rotação FºFº Flanges INOX SUCÇÃO WCB RECALQUE Rolamento R1 Rolamento R2 Retentor r1 Mancais Retentor r2 Lubrificação Volume Lubrif. ml P/n máx adm SAE-1045 cv / rpm Peso Kg Tamanhos Unidade 250 - 40 1,3847 6 71 10263 100 - 40 Rotação máxima 83 2,1984 0,9753 Kg.m² 38 250 - 33 0,8724 GD² conjunto girante c/ agua 52 9351 1,0839 20 250 - 29 150 - 50 25 0,7763 150 - 40 16 200 - 40 125 - 40 12 1,4546 100 - 40 modelo mm Dados Construtivos Suporte de Mancais Largura do rotor 200 - 33 Unidade Tamanhos Os blocos de fundação são geralmente executados com medidas em excesso variando conforme o tamanho do orifício feito para o chumbador (Fig. 2), ficando aproximadamente em torno de 10 cm. 7 – Transporte O transporte do conjunto moto-bomba deve ser feito com cuidado, obedecendo às normas de segurança. Para transporte, faça-o usando o apoio nos flanges ou sob a parte inferior do corpo. Veja (Fig.1). Fig.2 – Parafusos chumbadores Fig.1 – Transporte do conjunto 7.4 – Nivelamento 7.1 – Conservação e armazenamento Coloque os chumbadores na base metálica e assente-a sobre o bloco de concreto e execute um alinhamento prévio utilizando-se de cunhas ou calços. Nivelada a base, proceda ao enchimento dos orifícios dos chumbadores com argamassa fina. Após a cura proceda ao alinhamento e nivelamento final, utilizando-se das cunhas auxiliares tipo lâminas e dos parafusos chumbadores. Bomba estocada por longos períodos deve ser desmontada, limpa e reaplicada ao procedimento padrão de montagem original dos equipamentos, como: lubrificação e limpeza dos rolamentos, proteção das caixas de gaxetas, anéis de desgaste, anéis de vedação, etc. As gaxetas deverão ser retiradas do equipamento antes de seu armazenamento. Conexões, tais como: escorva, drenos, tomadas de líquidos de fonte externa, quench, etc., deverão ser devidamente tampadas. As bombas saem de fábrica com proteção dos flanges de sucção e recalque (adesivo de proteção), contra entrada de corpos estranhos. Os conjuntos girantes devem ser movimentados semanalmente para se evitar a oxidação dos mancais de rolamento. 7.5 – Alinhamento O correto alinhamento do conjunto é um dos aspectos mais importantes da montagem e deve ser executado com máximo cuidado, pois constitui pré-requisito para o perfeito funcionamento do equipamento. É importante salientar que embora os acoplamentos flexíveis acomodem pequenos desvios em operação, isto não pode ser usado como motivo para um alinhamento deficiente. Conjuntos moto-bomba desalinhados são focos de problemas de vibração e desgaste prematuro de componentes. O alinhamento executado na fábrica deve ser reavaliado por ocasião da instalação, visto que o conjunto bomba e acionador ficam sujeito a distorções que ocorrem durante o manuseio, transporte e instalação. O alinhamento pode ser executado de diversas formas, sendo a mais simples feita com a utilização de uma régua metálica e um calibrador de lâminas. Neste caso assenta-se a régua sobre as duas partes da luva de acoplamento em posições defasadas de 90°. Não havendo desalinhamento a régua assentar-se-á perfeitamente, enquanto que havendo, este poderá ser medido para posterior correção, inserindo-se o calibrador de lâminas entre a régua e a luva. 7.2 – Instalação Um dos fatores que mais influenciam no bom desempenho de uma bomba é a sua correta instalação. Bombas corretamente instaladas permanecem alinhadas e niveladas por longos períodos, são menos sujeitas a vazamentos, não vibram e requerem menos manutenção. 7.3 – Fundação As fundações devem ser do tipo permanente, constituindo-se de bloco rígido de concreto com peso e consistência suficiente para amortecimento e redução de vibrações normais produzidas pelo funcionamento do conjunto moto-bomba. Sua superfície deve ser bem rugosa a fim de garantir aderência da argamassa mais fina usada no preenchimento final da base metálica. 3 7.6 – Preenchimento da base com argamassa Com o calibrador de lâminas também é possível verificar o desalinhamento axial. Vide (Fig. 3). Consiste no enchimento com argamassa de cimento e areia, no interior da base metálica. A massa usada tem traço 1:2 (cimento + areia). Faça a argamassa e despeje-a através dos intervalos especiais na base metálica e no espaço entre a base e a forma. Tome cuidado para encher bem todos os espaços sob a mesma. Vide (Fig.5). O preenchimento do interior da base com argamassa tem por finalidade assegurar rigidez na fixação e funcionamento livre de vibrações. Fig. 3 - Alinhamento com régua metálica e calibrador de lâminas Outra forma mais precisa de verificação do alinhamento, tanto radial como axial é mediante a utilização de um relógio comparador. Neste caso deve-se montá-lo sobre um dos eixos ou cubo de uma das máquinas e colocar a ponta apalpadora do relógio em contato com o cubo do acoplamento ligado ao outro eixo, nos casos de alinhamento radial e na face do cubo quando o alinhamento for axial. Zerar o relógio e movimentar manualmente o lado do acoplamento em que estiver fixada a base do instrumento. As verificações podem ser feitas a cada 90° até o relógio comparador completar 360°. Vide (Fig. 4). Sistemas mais precisos também podem ser usados, como o alinhamento à Laser. Fig.5 - Preenchimento da base com argamassa 8- Recomendações quanto as tubulações e acessórios As tubulações e acessórios hidráulicos, lado da sucção e recalque, devem ser apoiados em suas fundações de maneira totalmente independente das ligações aos respectivos flanges das bombas. Apenas esforços comparativamente insignificantes podem ser tolerados nas ligações bomba e tubulação, quer do lado da sucção ou recalque. 8.1 – Procedimentos de montagem da tubulação de sucção: - os flanges da bomba somente deverão ser conectados a tubulação, depois de completada a cura do concreto de enchimento da base civil; - a tubulação de sucção deve ser tão curta e reta quanto possível; - para sistemas providos de sucção negativa, deve-se observar um pequeno declive desde a bomba ao poço de sucção, a fim de se evitar a formação de bolsões de ar. Quando positiva, o trecho horizontal da tubulação deve ser instalado com ligeiro aclive no sentido bomba / tanque de sucção; Fig. 4 – Controle de desalinhamento radial e axial com relógio comparador 4 - fazer uso de dispositivos do tipo junta expansiva, para bombeamentos de líquidos sujeitos a altas variações de temperaturas. Evitar que os esforços provenientes de dilatações e contrações recaiam sobre os flanges; - em linhas com sucções positivas sugere-se uso de válvula para que o afluxo à bomba possa ser fechado quando necessário. Durante o funcionamento esta deverá ficar totalmente aberta. Para os casos de uso de válvula do tipo gaveta, sua haste deverá ficar disposta horizontalmente ou verticalmente para baixo; - para uso de válvula do tipo gaveta, sua haste deverá ficar disposta horizontalmente ou verticalmente para baixo; - para se evitar perdas indesejáveis de pressão e deficiência de bombeamento, observar as recomendações e os padrões dimensionais do Hidráulic Institute ou ABNT NB590. - sendo necessária pelo menos uma curva 90º, esta deve ser preferencialmente de raio longo; 8.2 – Procedimentos de montagem da tubulação de recalque: - uma válvula de pé com crivo, dado sua importância, deve ser instalada ao final da linha de aspiração. Neste tipo de instalação deve ser evitado qualquer registro entre a bomba e a válvula de pé, ou tomada d’água. O trecho de sucção vertical descendente com válvula de pé e crivo deve mergulhar suficientemente no poço de sucção, para evitar formação de vórtices e impedir entrada de ar. Sua aplicação requer cuidado, devendo ser observado que a área de passagem seja em torno de 1,5 vezes maior que a área da tubulação. Normalmente acoplada à válvula existe um crivo, cuja área de passagem livre deve ser aproximadamente 3,5 vezes maior que a área da tubulação; - toda linha de recalque comporta duas válvulas, sendo uma retenção, posicionada logo após a saída de recalque, que deve impedir retorno de líquido quando da parada da bomba e outra do tipo gaveta, posicionada após a retenção, normalmente sempre aberta. Deve ser usada como válvula de proteção; para eventual manutenção do conjunto moto-bomba, linha de sucção ou válvula de retenção; - para as tubulações de recalque adotam-se velocidades médias que variam de 1,5 a 2,5 m / s, dependendo do tipo de instalação; - nas indústrias, que compreendem, na sua maioria, linhas curtas, com relativamente grande número de acessórios, as velocidades médias são da ordem de 2,5 m / s; - os diâmetros das tubulações devem ser calculados de maneira a garantir pequenas perdas de carga, sendo em geral, sempre maiores que o diâmetro dos flanges de sucção; - nas instalações de abastecimento em geral caracterizadas por linhas longas, com pequeno número de acessórios as velocidades médias adotadas são de 1,5 m / s; - em toda instalação de bombeamento, deve ficar bem entendido que os diâmetros dos flanges da bomba, não determinam os respectivos diâmetros dos encanamentos e acessórios. Individualmente, os diâmetros de sucção são determinados com velocidades médias que variam de 0,8 a 1,5 m / s; - a ligação da tubulação de recalque ao flange da bomba deverá ser executada através de redução concêntrica, quando seus diâmetros forem diferentes; - considerar na prevenção e proteção dos equipamentos, dispositivos de segurança para absorver dilatações, esforços adicionais e sistemas de alivio quando necessário. - a bomba nunca deve ser ponto de apoio para a tubulação; - caso não seja observado tal procedimento, poderá ocorrer desalinhamentos e suas conseqüências provocarem graves avarias aos equipamentos e acessórios; 9 – Protetor do acoplamento - os diversos diâmetros envolvidos no sistema de sucção, devem se unir por acessórios com variações de secção de formatos suaves e amplos, de maneira a impedir formações de escoamentos secundários, que também possam prejudicar o desempenho da bomba; Todos os equipamentos da linha de fabricação, quando fornecidos acoplados, possuem protetores de acoplamento, conforme padrão, em aço carbono. - quando houver necessidade de uso de redução, preferir, nos casos de sucção negativa, construções excêntricas, montadas com o cone invertido, ou seja, para baixo, impedindo formações de bolsões de ar; Recomenda-se uso de manômetros nas linhas de sucção e recalque, para avaliação e controle do equipamento em operação. Os instrumentos devem ser instalados próximos os flanges ou nas conexões auxiliares. 10 – Instrumentação 5 11.2 – Parada da bomba 11 – Operação Proceda da seguinte forma: 11.1 – Início de funcionamento (1a partida) - feche a válvula de recalque; Antes da colocação em marcha das bombas, recomenda-se o que segue: - desligue o motor ou interrompa o funcionamento da máquina acionadora; - certifique-se de que o conjunto foi fixado e alinhado conforme instruções deste manual; - feche a válvula de sucção, somente em caso de necessidade de trabalhos na bomba ou parada prolongada no sistema; - verifique, quando houver, os sistemas auxiliares, como refrigeração, drenos, lubrificação, etc.; - feche as válvulas auxiliares fornecimento de líquido de fonte externa ao selo mecânico, lubrificação das caixas de gaxetas e mancais, quando houver. - as bombas não saem lubrificadas da fábrica, portanto, adicione lubrificante do tipo recomendado nesse manual; - confira o sentido de rotação do acionador com o da seta existente na carcaça da bomba que indica o sentido de rotação correto; 12 – Manutenção 12.1 – Inspeções - verifique a fixação das tubulações de sucção e recalque, certificando-se de que não incidam esforços nos flanges da bomba; Programar inspeções periódicas como medida preventiva para o prolongamento da vida útil do equipamento. Quando as bombas estão em funcionamento, a inspeção abrange principalmente o controle de temperatura dos mancais e a previsão de lubrificação com intervalos prédefinidos. Elevação brusca de temperatura constitui indícios de anormalidades. - gire manualmente o conjunto rotativo da bomba, certificando-se de que rode livremente; - encha a tubulação de sucção e o corpo da bomba com líquido a ser bombeado, (processo de escorvamento) e não acione a mesma se a linha de sucção não estiver completamente cheia; 12.2- Óleos e intervalos de lubrificação - abra as válvulas auxiliares: fornecimento de liquido de fonte externa ao selo mecânico, lubrificação da caixa de gaxetas e mancais, quando houver; Os óleos lubrificantes empregados devem ser óleos minerais puros, sem aditivos. Não devem ser empregados óleos de origem vegetal. Use apenas óleos de boa procedência. A freqüência para troca de lubrificantes depende das condições de operação. Quando os equipamentos trabalham sob condições normais de rotação e temperatura, os intervalos podem ser maiores. De um modo geral, podemos indicar que a primeira troca deve ser feita após as primeiras 500 horas de trabalho. A próxima troca deve ser feita após as 2500 horas, para eliminar as partículas residuais não eliminadas pela limpeza. A partir daí fazer trocas a cada 4500 horas de trabalho efetivo, ou pelo menos a intervalos de seis (6) meses (seguir o que vencer primeiro). Para condições de trabalho mais severas, por exemplo: ambientes com altas concentrações de umidade e temperaturas elevadas faz-se necessárias trocas mais freqüente. - abra totalmente a válvula de sucção, e mantenha a válvula de recalque parcialmente fechada; - acione o motor conforme instruções do fabricante e abra imediatamente a válvula de saída (recalque); - durante o funcionamento, a temperatura dos mancais deverá ser examinada a fim de certificar-se de que a mesma não exceda a 75º C; - certifique-se que a bomba opera sem ruídos e livre de vibrações; - ajuste a sobreposta de modo a permitir um pequeno vazamento com a bomba em serviço. (Nível mínimo de gotejamento segundo Fluid Sealing Association). Para vedação com selo mecânico, verifique o plano de selagem recomendado, conforme Norma API-610, 6ª Edição. 6 Para manutenção corretiva das gaxetas proceda como segue: 12.2.1 – Quadro de especificações Fabricante Esso Ipiranga Shell Atlantic Petrobrás Castrol Texaco Móbil Oil Rotação 1500 / 1800 rpm Turbine Oil-68 Iptur Aw-68 Tellus-68 Eureka-68 Marbrax Tr-68 Hys Pin-68 Regal R&0-68 Dte-26 Rotação 3000 / 3500 rpm Turbine Oil-46 Iptur Aw-46 Tellus-46 Eureka-46 Marbrax Tr-46 Hys Pin-46 Regal R&0-46 Dte-24 - desligue o motor e pare a bomba; - solte a sobreposta, através dos parafusos de fixação; - desloque-a para trás no sentido da tampa do cavalete; - extraia os anéis de gaxetas e o anel cadeado hidráulico com auxílio de uma haste flexível; - verifique o estado da bucha protetora do eixo e limpe a câmera de engaxetamento. Caso a bucha apresente sulcos profundos em sua superfície, a mesma deverá ser substituída; 12.2.2 – Volume O volume de óleo indicado é de caráter aproximado. Sendo necessária a troca, observar o nível da “vareta” com as respectivas identificações de tamanho ou simplesmente observando o nível médio no indicador do visor de óleo. Suporte Suporte modelo 9351 Suporte modelo 10.263 - os novos anéis poderão ser cortados em cortes retos ou em diagonais. Para facilidade do corte usar dispositivo de madeira tipo mandril, imitando as dimensões do eixo, ou dispositivo especial de corte com as dimensões da gaxeta; Volume de óleo 1320 ml 3100 ml - untar o diâmetro interno de cada anel de gaxeta com lubrificante adequado (por exemplo, graxa) e o diâmetro externo do anel cadeado e da bucha com Molycote pasta G; 12.3 – Manutenções da caixa de gaxeta - proceder a montagem na seqüência inversa da desmontagem, introduzindo um anel de cada vez no interior da caixa com auxílio do aperta gaxetas. Os anéis deverão ser montados defasados de 90º. Quando da colocação dos anéis sobre o eixo, use uma volta em “S”, não dobre o anel aberto; A caixa de gaxetas tem dupla função; primeiro de impedir qualquer entrada de ar do meio ambiente para o interior da bomba; segundo de evitar vazamentos excessivos do liquido que esta sendo bombeado. A entrada de ar é particularmente notada quando a altura de sucção da bomba é negativa ou excessivamente negativa. O bom funcionamento das gaxetas deve permitir a formação de um filme liquido entre as gaxetas e a bucha de proteção do eixo, garantindo assim não só a lubrificação da interface gaxeta e bucha, mas também sua refrigeração. Aperto excessivo interrompe o vazamento de líquido para o ambiente, rompe o filme lubrificante, expondo a interface gaxeta e bucha ao contato rígido. Como conseqüência, a bucha aquece e passa a sofrer desgaste de sua superfície. Um pequeno vazamento através da caixa de gaxetas é, portanto, absolutamente necessário. Em caso de bombeamento de líquidos sujos, devese prever fornecimento de água limpa de fonte externa pressurizada para alimentar o anel separador de gaxeta, intermediário. Para cada caso é necessária determinação da pressão e vazão corretas, para garantia de maior vida útil das gaxetas e buchas de desgaste. Para bombeamento de líquidos quentes, sistemas auxiliares de resfriamento podem ser usados. - após a montagem de todos os anéis na caixa, deverá sobrar um pequeno espaço em torno de 3 a 5 mm, para guiar o aperta gaxetas. 12.4 – Procedimentos de desmontagem As bombas da série EQTA de montagem horizontal possuem tampa frontal. No caso de fornecimento de luva de acoplamento com espaçador, o motor de acionamento poderá permanecer no lugar durante a manutenção da bomba. Os números indicados entre parênteses na descrição de desmontagem referem-se à indicação de peças correspondentes e pode ser visualizado no desenho do item 14. A seqüência de desmontagem deve seguir os procedimentos abaixo: - fechar as válvulas de sucção e recalque; - retirar o protetor de acoplamento; 7 12.5 – Seqüências de desmontagem com selo mecânico - retirar o plug (098) e drenar todo óleo lubrificante do cavalete suporte; Desconectar as tubulações auxiliares do sistema de selagem. Seguir as recomendações do manual de instruções do fabricante do selo mecânico, que acompanha a bomba. - solte os parafusos de fixação do acionador e afaste-o; - retire a luva de acoplamento se for do tipo espaçador; 12.6 – Procedimentos de montagem - retire a luva de acoplamento do eixo (040), com auxilio de um extrator e a chaveta (046); A seqüência de montagem deve seguir os procedimentos abaixo: - solte os parafusos que fixam o pé do cavalete suporte (002), e o pé do corpo espiral (001) à base metálica; - montar o rolamento (147) no eixo (040), aquecendo-o (fazer uso de aquecedores indutivos ou aquecimento em banho de óleo até temperatura máxima de 100 ºC). Com auxilio de um pedaço de nylon, montar o eixo no cavalete suporte (002) a partir do lado da luva de acoplamento, batendo-o no sentido da sucção; - transporte o equipamento para um local apropriado, aonde possa ser desmontado; - retirar os parafusos (056) que fixam a tampa da bomba (003) ao espiral (001). Retire também a junta de vedação (125); - montar os retentores (163 / 164) nas tampas (008 / 009) do cavalete suporte (002); - sacar o rotor (006), soltando a porca de fixação (011), girando-a no sentido anti-horário (olhando-se de frente para o rotor), e retire as chavetas (047 / 048). Observar que a porca (011), normalmente é colada com adesivo anaeróbico. Para soltá-la é necessário aquecer lentamente para derretimento da cola; - montar a tampa (009) no cavalete suporte (002), observando a montagem da junta de vedação (121). Fixála através dos parafusos (080); - montar o rolamento (145) no eixo (040). “SEM AQUECÊLO”; - com auxílio de extrator, retirar o rotor do eixo; - montar a tampa (008) no cavalete suporte (002), observando a montagem da junta de vedação (121). Fixála através dos parafusos (080); - retire os anéis de desgaste (026 e 027) da tampa (003) e corpo espiral (001); - soltar os estojos com porcas (057, 057 A e B), que fixam a sobreposta ao espiral (001); - colocar o anel centrifugador (165), a sobreposta (007), o anel cadeado hidráulico (028), no eixo (040); - soltar a espiral (001), através dos estojos (055), que se fixam ao cavalete suporte (002); - fixar o espiral (001) ao cavalete suporte (002); observando a colocação da junta de vedação (125). Fazer a montagem das gaxetas (173) na câmera de vedação; - retirar a bucha protetora (029) do eixo (040); - soltar as tampas (008 / 009), do cavalete suporte (002), com as juntas de vedação (121); - fixar a sobreposta (007), ajustando levemente os estojos com porcas (057). Observar o ajuste uniforme das porcas para que a sobreposta não prenda no eixo; - extrair o eixo (040) do cavalete suporte (002), com auxilio de um pedaço de nylon. Bater no sentido da do acoplamento para sucção da bomba. O rolamento (147) não sai juntamente com o eixo, permanecendo no interior do cavalete, devendo ser retirado posteriormente com o auxilio de um bastão de nylon; - montar a luva protetora (029) no eixo (040), untando com Molycote pasta G, seu diâmetro interno; - montar a chaveta (049), entre a luva protetora (029) e o eixo (040); - extrair o rolamento (145) do eixo (040), com auxilio de um extrator; - fixar os anéis de desgastes (027 e 026), na tampa (003) e corpo espiral (001); - executada as etapas acima, todo conjunto estará disponível para análise e manutenção. - untar o cubo interno do rotor com Molycote pasta G e montar o rotor (006) no eixo (040), fixando com as chavetas (047 / 048); 8 - apertar o conjunto através da porca (011). Observar que a porca deve ser colada com adesivo anaeróbico tipo Three Bond; de médio ou baixo torque; - montar a chaveta (046) do lado acionamento e fixar a meia luva de acoplamento, através de aquecimento prévio (ajuste com interferência mínima de 0,01 mm); - montar a junta de vedação (125) e a tampa da bomba (003) ao espiral (001), fixando através dos estojos com porcas (056). 21 - A selagem é feita externamente com o próprio líquido bombeado, após ser resfriado. 22 - A selagem é feita externamente com o próprio líquido bombeado, após ser filtrado e resfriado. 23 - O líquido de selagem é o próprio líquido que é bombeado para fora da caixa de selagem sendo que após ser resfriado é injetado novamente na caixa de selagem. 31 - A selagem é feita externamente com o próprio líquido bombeado, após passar por um separador ciclônico. O líquido com partículas sólidas retorna para a sucção da bomba. 32 - A selagem é feita com um líquido limpo de fonte externa. 41 - A selagem primária é feita pelo próprio líquido bombeado, após passar por um separador ciclônico e ser resfriado. O líquido com partículas sólidas retorna para a sucção da bomba. 51 - A selagem primária é feita pelo próprio líquido bombeado, a selagem auxiliar é realizada por um líquido de fonte externa compatível com o líquido bombeado. 52 - A selagem primária é feita pelo próprio líquido bombeado, a selagem auxiliar é realizada por um líquido de fonte externa compatível com o líquido bombeado. 53 - A selagem primária é feita pelo próprio líquido bombeado, a selagem auxiliar é realizada por um líquido de fonte externa pressurizada e compatível com o líquido bombeado. 54 - A selagem é feita com um líquido de fonte externa compatível ao produto a ser vedado, com pressão ligeiramente superior à secção de vedação, em torno de 0,5 a 1,0 Kgf / cm². (na maioria dos casos a pressão atuante na caixa de selagem é em torno de 10 % da pressão de recalque da bomba). 61 - A sobreposta possui conexões plugadas para eventuais utilizações (ventilações, dreno, quench). Este plano é auxiliar sendo utilizado com outro plano. 62 - A sobreposta possui conexão para quench. Este plano é utilizado em conjunto com os demais planos (exceto 61). Certifique-se de que todo conjunto girante rode livremente. 12.7 – Montagens da bomba com selo mecânico Seguir instruções e informações do fabricante do selo mecânico. 12.8 – Peças sobressalentes recomendadas Peças sobressalentes indicadas para uso contínuo de 2 anos, segundo norma VDMA 24296: Eixo (040); Rotor (006); Rolamentos (145 e 147); Retentores (163 e 164); Anéis de Desgaste (026 e 027); Luva Protetora do Eixo (029); Suporte de Mancal (002); Gaxetas (173) e Jogo de juntas (121 e 125). As quantidades de peças recomendadas podem variar em função do número de equipamentos instalados. 12.9 – Planos de selagem Conforme norma API-610, 6a edição. 1- A selagem é feita internamente com o próprio líquido bombeado, através de uma furação que comunica a tampa de pressão com a caixa de selagem. 2- A selagem é feita internamente com o próprio líquido bombeado, através de bucha de fundo. A sobreposta possui conexões para eventuais utilizações futuras. 11 - A selagem é feita externamente com o próprio liquido bombeado. 12 - A selagem é feita externamente com o próprio líquido bombeado, após passar por um filtro. 13 - A selagem é feita internamente com o próprio líquido bombeado, sendo que o mesmo depois de emergido da sobreposta é direcionado para a sucção da bomba. 9 1 2 11 12 13 21 22 23 TI 31 32 TI 41 Cliente TI 51 PI TI 52 PS 53 PI PS TI FI quando especificado 54 PI 61 FI quando especificado 62 SIMBOLOGIA orifício calibrado TI válvula de inspeção filtro PI PS termômetro ( opcional ) manômetro válvula de regulagem válvula de bloqueio trocador de calor FI pressostato visor de fluxo ( opcional ) ( opcional ) separador ciclônico reservatório a) O líquido de selagem, quando a mesma é feita externamente e o líquido de Quench são injetados na sobreposta do selo mecânico. b) A definição do plano de selagem API é decorrente da indicação do fabricante do selo mecânico. c) Os planos API aplicam-se unicamente para vedação do eixo através do selo mecânico. d) Os equipamentos que compõem o plano de selagem estão incluidos no escopo de fornecimento exceto indicação em contrário em nossa proposta. 10 13 – Dimensões gerais Série EQTA 11 DIMENSÕES DA BOMBA MODELO A F B DIMENSÕES DO PÉ PONTA DO EIXO H1 H2 H3 G1 G2 M1 M2 M3 M4 M5 M6 N1 N2 N3 N4 N5 N6 S1 S2 V D L T FLANGE DE SUCÇÃO U DNS Ø1 Ø2 Ø3 FLANGE DE RECALQUE FUROS DNR QT Ø 8 18 Ø1 Ø2 Ø3 FUROS QT Ø 8 18 100-40 159 623 - 300 400 300 28 25 654 435 250 190 105 90 580 440 300 150 250 210 22 22 125-40 164 618 - 300 475 300 18 25 649 435 250 198 105 90 580 440 300 150 250 210 22 22 94 150-40 168 866 - 400 425 400 24 27 865 610 250 198 115 92 700 560 420 205 380 335 28 28 126 150-50 186 860 - 400 525 400 24 27 858 610 250 190 115 92 700 560 420 205 380 335 28 28 126 200-33 176 875 - 400 475 400 24 27 874 610 250 191 115 92 700 560 420 205 380 335 31 28 126 200-40 183 876 - 400 525 400 24 27 878 610 255 203 115 92 700 560 420 205 380 335 28 28 126 50 134 53,5 14 250 395 350 320 12 22 200 340 295 268 8 22 250-29 220 880 295 400 350 400 24 27 878 610 250 188 115 92 800 660 520 205 380 335 28 28 126 50 134 53,5 14 250 395 350 320 12 22 250 395 350 320 12 22 250-33 247 849 - 400 525 400 24 27 846 610 245 193 115 92 700 560 420 205 380 335 28 28 126 50 134 53,4 14 300 445 400 370 12 22 250 395 350 320 12 22 250-40 184 872 - 400 600 400 24 27 869 610 245 193 115 92 795 660 520 205 380 335 28 28 126 50 134 53,5 14 300 445 400 370 12 22 250 395 350 320 12 22 300-35 296 893 352 520 450 400 30 27 927 610 320 260 115 92 840 680 520 205 380 335 28 28 126 50 134 53,5 14 300 445 400 370 12 22 300 445 400 370 12 22 12 94 42 105 45 12 130 250 210,0 188,0 100 220 180 158 42 105 45 12 150 285 240 212 8 22 125 250 210 188 8 18 50 134 53,5 14 200 340 295 268 8 22 150 285 340 212 8 22 50 134 53,5 14 200 340 295 268 8 22 150 285 340 212 8 22 50 134 53,5 14 250 395 350 320 12 22 200 340 295 268 8 22 14 – Vistas explodidas Série EQTA EQTA-250-29 / 250-33 / 250-40 / 300-35 13 LISTA DE PEÇAS POS. QT. 001 01 002 DENOMINAÇÃO POS. QT. DENOMINAÇÃO Corpo espiral 080 06 Parafuso cabeça sextavada 01 Cavalete ** 097 01 Plug 003 01 Tampa 098 01 Plug 006 01 Rotor ** 099 01 Plug 007 01 Sobreposta 100 01 Plug 008 01 / 02 Tampa do cavalete 102 02 Plug 009 01 Tampa do cavalete 108 02 Conexão 011 01 Porca do rotor 110 01 Tubo 026 01 Anel de desgaste ** 120 01 Junta de vedação ** 027 01 Anel de desgaste ** 121 02 Junta de vedação ** 028 01 Anel separador de gaxeta 125 01 Junta de vedação ** 029 01 Bucha de proteção ** 136 01 Anel de vedação ** 040 01 Eixo ** 145 01 Rolamento ** 046 01 Chaveta 146 01 Rolamento ** 047 01 Chaveta 147 01 Rolamento ** 048 01 Chaveta 163 01 Retentor ** 049 01 Chaveta 164 01 Retentor ** 055 06 Parafuso cabeça sextavada 165 01 Anel centrífugo 056 12 Parafuso cabeça sextavada 167 01 Indicador de nível de óleo 057 02 Estojo 173 05 Gaxeta ** 057.A 02 Porca sextavada 174 01 Selo mecânico ** 057.B 02 Arruela lisa ** Peças sobressalentes indicadas para uso contínuo de 2 anos. . A EQUIPE reserva o direito de alterar, sem aviso prévio, as informações contidas neste manual. 14 CERTIFICADO DE GARANTIA Todos os equipamentos fabricados e fornecidos pela EQUIPE INDÚSTRIA MECÂNICA LTDA, têm garantia de 18 (dezoito) meses, contado da data de emissão da nota fiscal ou 12 (doze) meses de uso, o que ocorrer primeiro. A garantia é dada para eventuais falhas ou defeitos de fabricação das peças e / ou montagens que impeçam o perfeito funcionamento do conjunto. TERMOS DA GARANTIA A garantia tem validade desde que satisfeitos os seguintes requisitos: - transporte, manuseio e armazenamento adequados; - instalação correta; - lubrificação adequada; - utilização deste equipamento de acordo com as especificações de serviço para o qual foi selecionado; - realização periódica das devidas manutenções preventivas; - realização de reparos e / ou modificações somente por pessoas credenciadas ou expressamente autorizadas pela Equipe Indústria Mecânica Ltda; - aviso imediato, por parte do comprador, de qualquer possível irregularidade encontrada no equipamento a qual será passível de averiguação para confirmação ou não de defeito de fabricação. Não se incluem nesta garantia peças sujeitas ao desgaste natural pelo uso, como: buchas de proteção do eixo, juntas de vedação ou selagem, anéis o´rings, rotores e placas de desgaste, quando trabalham em meio agressivo, ou decorrentes de esforços não previstos em projeto. Nos casos de equipamentos onde se empregam materiais especiais, a garantia é específica. Desta forma, serão solicitados aos compradores certos cuidados e / ou acompanhamento por técnicos da Equipe. Os componentes ou acessórios fabricados por terceiros, tais como: motores de acionamento, luvas de acoplamento, rolamentos, selos mecânicos, etc., terão sua garantia repassada conforme termo de garantia do fabricante desses produtos. A garantia ora proposta restringe-se ao envio para o cliente de peças consideradas defeituosas ou sua substituição dentro das instalações da EQUIPE, correndo por conta do cliente as despesas de transporte. Se, por qualquer motivo, técnicos da EQUIPE ou terceiros autorizados por ela tiverem que se deslocar até a obra para efetuar manutenção ou reparos, as despesas de estadia, viagem e horas gastas serão cobradas com preços normais em vigor na época da solicitação. A presente garantia se limita ao produto fornecido. A Equipe Indústria Mecânica Ltda, não se responsabiliza por danos a pessoas, a terceiros, a outros equipamentos ou instalações, lucros cessantes ou outros danos emergentes ou conseqüentes. Representante / Distribuidor Nº Nota Fiscal: / Data / OP: . Equipe Indústria Mecânica Ltda. Rodovia Piracicaba Tietê, Km 1,5 Caixa Postal 332 CEP: 13401-620 Piracicaba SP Fone: 55-19 34 264600 – Fax: 55-19 34 264172 E-mail: [email protected] Http: \www.equipe-bombas.com.br 15 Assinatura . .

Download