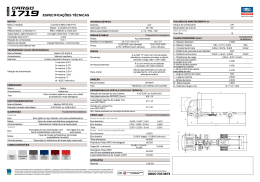

CARACTERIZAÇÃO TÉRMICA VIA DSC DE BLENDAS PBT/ABS/MGE EM FUNÇÃO DAS CONDIÇÕES DE PROCESSAMENTO EM EXTRUSORA COM ROSCA DUPLA CO-ROTACIONAL E INTERPENETRANTE J. Donato Ambrósio1,3*, Luiz A. Pessan2 , Harumi Otaguro3, Marcelo A. Chinelatto3, Elias Hage Jr2 1 Programa de Pós-Graduação em Ciência e Engenharia de Materiais – PPG-CEM/UFSCar 2 Departamento de Engenharia de Materiais – DEMa/UFSCar, CP 676, 13560-905 São Carlos/SP; [email protected], [email protected] 3 Centro de Caracterização e Desenvolvimento de Materiais–CCDM/DEMa/UFSCar, CP 60, 13560-970 São Carlos/SP [email protected], [email protected] O PBT que é um polímero termoplástico semi cristalino foi processado juntamente com o terpolímero de ABS e o compatibilizante acrílico MGE, em uma extrusora com rosca dupla co-rotacional e interpenetrante (ERDCI) para se obter a blenda PBT/ABS/MGE. Estudou-se a influência de variáveis de processo como a vazão ou taxa de alimentação, velocidade de rotação das roscas, presença do compatibilizante MGE e taxa de resfriamento da blenda, sobre a entalpia de fusão e recristalização do PBT. Foi observado que o PBT apresenta um duplo pico de fusão quando resfriado com taxas de resfriamento menores, possivelmente devido a recristalização do mesmo durante o processo de aquecimento, e ainda que o compatibilizante inibiu o aparecimento do duplo pico de fusão, mesmo em baixas taxas de resfriamento. A presença do compatibilizante MGE reduziu o grau de cristalinidade do PBT na blenda. Quanto às variáveis de processo verificou-se que menores vazões de alimentação e maiores velocidades de rotação das roscas aumentaram o grau de cristalinidade do PBT, provavelmente devido a degradação de componentes da blenda. Palavras-chave: Blenda, PBT/ABS/MGE, Cristalinidade, Processamento, Extrusão Rosca Dupla, Thermal Characterization by DSC of PBT/ABS/MGE Blends as a function of processing conditions in Twin Screw Extruder The PBT/ABS/MGE blend has been prepared by co-rotational twin-screw extrusion mixing together the following constituents: PBT, a semi crystalline thermoplastic polymer; ABS terpolymer and MGE terpolymer as a reactive compatibilizer. The influence of processing parameters, such as, polymer feeding rate, screws speed, blend cooling rate, and the presence of MGE on melting and recrystallization enthalpies have been investigated. It has been noted that PBT exhibits a double melting peak when cooled with slower cooling rates, possibly due to the some recrystallization during heating. Furthermore, the compatibilizer has inhibited the emergence of the double peak previous cited, even at slower cooling rates; and reduced the crystallinity degree of the PBT in the blend. Regarding the processing parameters itself, it has been demonstrated that lower polymer feeding rates and higher screws speed have increased PBT’s cyrstallinity degree, probably as a consequence of the degradation of the blend constituents. Keywords: Blend, PBT/ABS/MGE, Crystallinity, Twin Screw Extruder, Processing Introdução O poli(tereftalato de butileno)-PBT é um termoplástico de engenharia que combina boas propriedades de rigidez, dureza, resistência à abrasão, resistência a solventes e isolamento elétrico. Porém em contraste ele apresenta baixa resistência ao impacto com entalhe. Hage e colaboradores [1] mostraram que o terpolímero de acrilonitrila-butadieno-estireno-ABS pode ser utilizado com sucesso como modificador de impacto do PBT, tornando a blenda PBT/ABS super-tenaz. Para ampliar o nível de tenacidade da blenda PBTABS Hale e colaboradores[2-4] verificaram que era necessário compatibilizar a blenda com copolímeros acrílicos a base de metacrilato de metila (MMA), metacrilato de glicidila (GMA) e o acrilato de etila (EA), originando o terpolímero compatibilizante MGE. Assim o MGE reagia com as carbonilas e hidroxilas do PBT através dos grupos funcionais epóxi das unidades GMA, enquanto os segmentos ricos em MMA das moléculas enxertadas PBT-g-MMA-GMA eram miscíveis com a fase SAN do ABS. O processo de mistura de polímeros, neste caso a blenda PBT/ABS/MGE, em uma extrusora de rosca dupla co-rotacional e interpenetrante (ERDCI) ainda não é totalmente entendido, pelo fato de não ser simples o controle sobre as variáveis de processo. Durante o processo de mistura as partículas da fase dispersa do ABS podem quebrar e coalescer simultaneamente, sendo que existe a tendência de ruptura destas partículas em função do cisalhamento e da elongação imposta a elas. Neste sentido muitos esforços têm sido realizados para entender e otimizar como o processo de mistura de blendas poliméricas em ERDCI e suas variáveis de processo como vazão ou taxa de alimentação, rotação das roscas, tempo de residência local e sua distribuição, temperatura do fundido, podem influenciar na formação da morfologia da matriz e da fase dispersa das blendas, e na cristalinidade dos polímeros semicristalinos. A estrutura e a morfologia dos cristais de PBT têm sido amplamente estudadas na literatura. Existem dois tipos de estruturas cristalinas, ambas com células unitárias do cristal na forma triclínica, tendo sido detectadas as formas α e β, sendo que a forma β desenvolve-se somente sob condições especiais de processo, que implica na aplicação de tensão nos cristais não orientados [5]. É relatado na literatura duas diferentes formas de estruturas dos esferulítos, a partir da cristalização do fundido, ambos possuem a mesma estrutura cristalina tipo α. No PBT semicristalino uma grande fração de material não cristalino é amorfo rígido, sendo que entre 40°C e 50°C ocorre desvitrificação parcial da fase amorfa rígida, dependendo das condições de cristalização. A temperatura na qual o restante da fase amorfa deixa de ser vítrea ainda não foi estabelecida, mas pode estar localizada na faixa de temperatura que ocorre a fusão. É provável que abaixo de 215°C a fase amorfa não esteja totalmente móvel, e que a desvitrificação completa ocorra próximo a temperatura do primeiro pico de fusão. Em estudos de DSC com temperatura modulada, Righetti M.C. e colaboradores [6] verificaram que submetendo o PBT por um tempo prolongado em uma temperatura próxima ao primeiro pico endotérmico (216°C), ocorria recristalização em estruturas ainda defeituosas. Estes cristalitos seriam cineticamente favorecidos, porém altamente metaestáveis, e a sua organização em estruturas mais estáveis parece impossível em temperaturas inferiores a 215°C. Assim quando o PBT é mantido por algum tempo em temperaturas da ordem de 215°C, seja por fusão isotérmica ou baixa taxa de aquecimento, as estruturas inicialmente defeituosas conseguem se organizar e conseqüentemente se recristalizarem. Segundo os autores existem investigações em andamento para tentar correlacionar o duplo comportamento de fusão do PBT com sua fase amorfa. Através de estudos da morfologia do PBT durante sua fusão, com microscópio com luz polarizada acoplado a um medidor de intensidade de Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 luz despolarizada [7] foi possível observar que a superestrutura esferulítica desenvolvida durante a fusão isotérmica não varia com a temperatura até a fusão completa do polímero. Com isso foi mostrado que o comportamento de dupla fusão comum para o PBT não se origina da presença de várias estruturas esferulíticas com diferentes estabilidades térmicas. Deste modo o objetivo do presente estudo foi caracterizar termicamente através de DSC as blendas PBT/ABS/MGE em função das condições de seu processamento em uma extrusora com rosca dupla co-rotacional e interpenetrante (ERDCI), com foco na cristalinidade do PBT. Experimental O PBT utilizado neste trabalho foi fabricado pela Sabic sob o nome comercial de Valox 315. Este PBT possui um índice de fluidez igual a 6,3 g/10 min., quando medido a 250°C sob uma carga de 1,20 Kg, e sua massa molar numérica média medida por viscosimetria é de 41.666 g/mol. O ABS foi também fornecido pela SABIC Inovative Plastics na forma de pó sob o nome comercial de ABS Cycolac 36360. Este ABS foi sintetizado por polimerização em emulsão, possuindo polibutadieno disperso em uma matriz de copolímero estireno-acrilonitrila (SAN), e uma terceira fase constituída por moléculas da fase borrachosa de polibutadieno graftizadas com moléculas de copolímero estireno acrilonitrila (SAN). O compatibilizante MGE, que é o terpolímero acrílico utilizado como agente compatibilizante interfacial para a blenda PBT/ABS foi polimerizado em laboratório através do processo em massa, a partir dos comonômeros metacrilato de metila (MMA), metacrilato de glicidila (GMA) e acrilato de etila (EA) [8]. A copolimerização foi realizada sob alta conversão e o copolímero formado era essencialmente aleatório, pois a relação de reatividade entre os monômeros MMA e GMA é próxima, rMMA=0,80±0,015 e rGMA=0,70±0,015. A proporção mássica de monômeros foi de 88% de MMA, 10% de GMA e 2% de EA, sendo este último componente utilizado para aumentar a estabilidade térmica do copolímero final. As blendas PBT/ABS/MGE foram preparadas em uma linha de extrusão com rosca dupla co-rotacional interpenetrante (ERDCI) da marca Werner-Pfleiderer modelo ZSK 30, com 30 mm de diâmetro e L/D=34. O cabeçote da extrusora possuía uma matriz tipo placas paralelas com 3,6 mm de espessura e 25,0 mm de largura, para se obter perfis extrudados com seções transversais regulares extrair-se corpos de prova para ensaios mecânicos, ensaios térmicos (via DSC) e reológicos. O perfil térmico imposto na extrusora a partir da zona de alimentação até o cabeçote de extrusão foi 260°C/270°C/240°C/240°C/240°/240°C, e as fitas extrudadas foram resfriadas com água corrente logo na saída da matriz de extrusão. A extrusora é dividida em 11 barris, sendo que o PBT na forma de grânulos foi alimentado no 1° barril e o ABS juntamente com o MGE foram alimentados no 5° barril da extrusora através de um alimentador lateral (side feeder). As variáveis estudadas para se investigar suas influências sobre as propriedades térmicas das blendas Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 PBT/ABS/MGE foram: i) presença do compatibilizante MGE, ii) Vazão ou taxa de alimentação da blenda e iii) velocidade de rotação das roscas. O compatibilizante MGE foi utilizado na proporção de 5%, as vazões de alimentação da blenda foram 7,0 kg/h e 3,5 kg/h e as velocidades de rotações das roscas foram 120 rpm e 240 rpm , tendo sido utilizado dois perfis de roscas conforme Figura 1. 1° Barril 5° Barril 1° Barril 5° Barril a) b) Figura 1 – Perfis de rosca de extrusão utilizados para verificar a influência da largura dos discos misturadores sobre a cristalinidade do PBT na blenda PBT/ABS/MGE, onde a) rosca tipo 4KB45/5/42 e b) rosca tipo 4KB45/5/14 Com estas variáveis elaborou-se o quadro de delineamento de experimentos da Tabela 1, onde as amostras de blendas não compatibilizadas estão identificadas com o prefixo PA e as compatibilizadas com o prefixo PAC. Tabela 1 – Variáveis de processo utilizadas na obtenção das blendas PBT/ABS/MGE, e identificação das 8 amostras das blendas, onde amostras com prefixo PA são blendas PBT/ABS e amostras com prefixo PAC são blendas compatibilizadas PBT/ABS/MGE. TIPO DE ROSCA VELOCIDADE QUANTIDADE 4KB45/5/42 4KB45/5/14 DE ROTAÇÃO DE MGE 2 pré-mist. 2 pré-mist DAS ROSCAS 7,0 Kg/h 3,5 Kg/h 7,0 Kg/h 3,5 Kg/h [rpm] [%] 120 SEM PA1 PA2 120 240 5 5 PAC1 PAC5 PAC2 PAC3 PAC6 PAC4 A calorimetria exploratória diferencial foi realizada num equipamento modelo 822e da marca Mettler Toledo modelo 822e,tendo sido analisados o PBT e o ABS puros, e as blendas na região central da região central das fitas extrudadas processadas na ERDCI. As curvas de DSC foram obtidas utilizando suporte de alumínio fechado e atmosfera de nitrogênio. O ABS puro foi inicialmente resfriado desde a temperatura ambiente até -100°C e depois aquecido até 180°C a uma taxa de aquecimento de 10°C/mim para se determinar as Tgs dos componentes. O PBT puro e as todas as amostras das blendas foram inicialmente aquecidas até 250°C, depois resfriadas até a temperatura ambiente e novamente aquecidas até 250°C, as taxas de aquecimentoe resfriamento foram de 10°C/mim e -10°C/min , respectivamente. A temperatura de cristalização (Tk) foi tomada como o máximo do pico exotérmico, as temperaturas de fusão Tm1 do primeiro aquecimento no DSC, que é influenciada pelas condições de processamento a que a blenda foi submetida, e Tm2 do segundo aquecimento no DSC foram obtidas como o mínimo dos picos endotérmicos. Os calores de fusão (ΔHm1 e ΔHm2) e de recristalização (ΔHk) foram calculados através das áreas dos picos de fusão e recristalização respectivamente. Nos ensaios de DSC os valores das entalpias são relativos à massa de PBT na amostra, ou seja, é de 70% nas blendas binárias e de 65% nas blendas ternárias ou Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 compatibilizadas. As amostras foram ensaiadas a partir da região central da fita extrudada de 25 mm de largura, e ao longo de toda a sua espessura, que no caso destas duas amostras foi de 3,6 mm. Resultados e Discussão A curva de resfriamento do PBT puro na Figura 2.a apresenta um pico de temperatura de recristalização em 189,5°C. Sabe-se que a temperatura de recristalização é função da taxa de resfriamento segundo a qual o material foi sujeito. Estudando a cinética de cristalização de diversos tipos de poliésteres para simulação do processo de injeção, Kim e colaboradores [9] observaram que o PBT teve sua temperatura de recristalização reduzida drasticamente quando se aumentava à taxa de resfriamento, no caso a temperatura de recristalização reduziu de cerca 8°C quando a taxa de resfriamento foi aumentada de -10°C/min para -20°C/min. Este é um comportamento normalmente observado para a grande maioria dos polímeros semicristalinos, pois quanto mais rápido o polímero é resfriado, menos tempo as cadeias poliméricas têm para se organizarem em estruturas cristalinas. Por conseqüência isto irá influenciar a temperatura de fusão quando o material for novamente aquecido, e também suas propriedades mecânicas. Segundo Jeong B., Xanthos M. e Seo Y. [10] a entalpia de fusão para o PBT 100% cristalino é de 140 J/g, assim na curva de fusão da Figura 2. b para o PBT puro que foi resfriado no DSC com uma taxa controlada de -10°C/min, o grau de cristalinidade foi de aproximadamente 35%. Não foi detectada a temperatura de transição vítrea do PBT, no entanto esta temperatura é de aproximadamente 60°C para o Valox 315. EXO ↑ a) Pico de Recristalização = 189,5°C Entalpia = 49,3J/g Fluxo de calor [W/g] Fluxo de calor [W/g] EXO ↑ b) Pico de Fusão Maior = 222,2°C Pico de Fusão Menor = 212,5°C Entalpia = -49,3 J/g Temperatura [°C] Temperatura [°C] Figura 02 - Curvas de DSC do Polibutadieno Tereftalato Valox 315, onde a) Curva de recristalização com taxa de resfriamento de -10°C/mim, e b) Curva de fusão com taxa de aquecimento de 10°C/min. Na Figura 2.b pode-se observar que ocorrem dois picos de fusão sendo um de pequena intensidade à cerca 212°C, e outro bastante intenso a 222°C. Segundo Righetti M.C. e colaboradores [6] o comportamento de dupla fusão do PBT é bem conhecido na literatura e trata-se de recristalização. No entanto esta recristalização não ocorreria devido à modificação do cristal, e parece não ser afetada por variações em sua morfologia a nível microscópico, porque apesar do PBT apresentar diferentes morfologias esferulíticas não haveria influência sobre seu Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 comportamento de fusão. Ainda segundo a autora é indiscutível que os dois diferentes picos se originariam a partir de duas diferentes organizações espaciais das cadeias de PBT, as quais poderiam estar ligadas por diferentes estados físicos na interface cristal-fundido e que, portanto levariam as estruturas com estabilidades térmicas diferentes. Em estudos sobre o comportamento de cristalização da blenda PBT/ABS, Hage e colaboradores [11], verificaram que a temperatura e a entalpia de fusão do PBT não eram afetadas significativamente pela presença do ABS. Ainda neste estudo não foi observado redução no ponto de fusão do PBT; pois isto seria um forte indicativo de miscibilidade dos componentes da blenda, segundo o critério da miscibilidade pela redução da temperatura de fusão determinada por Runt [12]. No entanto foi verificado que a temperatura de recristalização do PBT na blenda era reduzida à medida que se aumentava o teor de ABS, para três diferentes tipos de ABS. No primeiro aquecimento da blenda binária (PA1) que revela as histórias térmicas e cisalhantes que a blenda esteve submetida no interior da extrusora, e também o rápido resfriamento com água corrente na saída da extrusora, pode-se observar na Figura 4.a o aparecimento de dois picos de temperatura de transição vítrea (Tg), um em 50°C que é relativo ao PBT e outro em 110°C que é relativo à fase SAN do ABS. Já para o segundo aquecimento da blenda que foi obtido após resfriamento lento no DSC (taxa de -10°C/min), ocorreu o desaparecimento dos picos de Tg do PBT e da fase SAN do ABS, indicando que no resfriamento mais lento as moléculas têm mais tempo para se organizarem e ordenarem na estrutura da blenda. Pico de fusão = 226,0°C Entalpia = - 48,5J/g a) EXO ↑ Fluxo de calor [W/g] Fluxo de calor [W/g] EXO ↑ Pico de fusão maior = 225,9°C Pico de fusão menor = 212,7°C Entalpia = - 54,7J/g b) Temperatura [°C] Temperatura [°C] Figura 3 – a) Curva típica do primeiro aquecimento no DSC da blenda binária PBT/ABS após o processo de extrusão, b) curva típica do segundo aquecimento no DSC da blenda binária PBT/ABS após resfriamento controlado no DSC. No primeiro aquecimento da Figura 3.a a amostra da blenda binária extraída diretamente da fita extrudada, mostrou somente um pico de fusão muito bem definido. Já para o segundo aquecimento da amostra na Figura 3.b (após a amostra ter sido resfriada no DSC com taxa controlada de -10°C/min), aparecem dois picos de fusão bem definidos relativos ao PBT, estes dois picos já tinham sido observados para o PBT puro. Verifica-se que no primeiro aquecimento a fusão do PBT inicia-se em cerca 207°C, enquanto no segundo aquecimento após a blenda ter sido Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 resfriada lentamente, a fusão do PBT iniciou em aproximadamente 175°C, no entanto a temperatura do pico da fusão não foi alterada. Uma possível explicação para o início da fusão em temperaturas mais baixas e o duplo pico de fusão, após o resfriamento controlado e lento no DSC, é que estando o PBT no estado fundido por um tempo mais longo, possibilita que suas cadeias se ordenem e formem esferulitos que empurrariam as impurezas e materiais amorfos para a interface. A fusão prévia poderia também estar relacionada a cristais de tamanhos menores. O primeiro aquecimento da blenda no DSC é função das histórias térmica e cisalhante que ela foi submetida durante o processamento. Assim considerando que a temperatura média da blenda fundida na saída da matriz tenha sido 265°C, e em cerca um minuto ela atingiu a temperatura ambiente que era de aproximadamente 35°C no local de extrusão, a taxa de resfriamento foi de aproximadamente -230°C/min, contra os -10°C/min no segundo resfriamento controlado no DSC. Assim a taxa de resfriamento após a extrusão foi cerca 20 vezes mais rápida que no DSC; deste modo não teria dado tempo suficiente para as cadeias de PBT se difundirem, e formarem cristais com diferentes tamanhos. O duplo pico de fusão observado na blenda binária no segundo aquecimento após o resfriamento lento no DSC, já foi discutido anteriormente para o PBT puro. Yasuniwa M. e colaboradores [13] realizaram estudos paralelos de difração de raio-X de amplo ângulo (WAXD) e calorimetria exploratória diferencial (DSC), para avançar na investigação do duplo comportamento de fusão. Neste estudo eles verificaram que durante o processo de resfriamento com taxa controlada no DSC, aparecia somente um pico exotérmico simples na curva do DSC, sugerindo uma distribuição modal simples do tamanho dos cristalitos formado no processo de resfriamento. Os difratogramas de raio-X não se alteraram com o processo de aquecimento da amostra de PBT, isto os levou a concluir que a estrutura do cristal não foi modificada durante o processo de fusão. As intensidades difratadas por sua vez diminuíram gradualmente em torno de 200°C e mostraram um pico em 216°C. Segundo os autores este aumento na intensidade difratada seria uma prova concreta de recristalização durante o processo de fusão. Na Figura 4 são apresentados os termogramas de DSC para o primeiro e segundo aquecimento respectivamente de uma típica blenda compatibilizada PBT/ABS/MGE (65/30/5). Assim como foi adotado para a blenda binária, a fusão no segundo aquecimento que ocorre após resfriamento lento e controlado no DSC inicia-se em temperaturas mais baixas e termina em temperaturas mais altas, em relação ao primeiro aquecimento que tem a influência das histórias térmica e cisalhante que a blenda foi submetida durante o processo de extrusão. Comparando-se a curva de DSC da Figura 3.b que representa o segundo aquecimento no DSC de uma blenda binária, com a Figura 4.b que representa o segundo aquecimento de uma blenda Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 ternária, observa-se que quando a blenda é compatibilizada com o MGE ocorre o duplo pico, porém como um ombro do pico principal. Isto poderia estar relacionado ao fato que o grupamento epóxi do MGE reagiria com os finais de cadeia do PBT, dificultando a mobilidade e o rearranjo das cadeias do PBT, fazendo com que a fusão correspondente ocorresse em temperaturas superiores. Assim seria como se na blenda compatibilizada com MGE ocorresse uma fusão prévia, porém não EXO ↑ EXO ↑ Pico de Fusão = 228,8°C Entalpia = - 36,2J/g Fluxo de calor [W/g] Fluxo de calor [W/g] ocorreria a recristalização da mesma, pois o pico exotérmico não se completa. a) Pico de Fusão = 228,7°C Entalpia = - 43,6J/g b) Temperatura [°C] Temperatura [°C] Figura 4 – a) Curva típica do primeiro aquecimento no DSC da blenda compatibilizada PBT/ABS/MGE após o processo de extrusão, b) curva típica do segundo aquecimento no DSC da blenda compatibilizada PBT/ABS/MGE após resfriamento controlado no DSC. A seguir são apresentados os resultados comparativos das temperaturas de transição (fusão e recristalização) e das entalpias (fusão e recristalização) das blendas PBT/ABS binárias e compatibilizadas com o MGE. Cada uma das tabelas apresentadas seguir aborda a influência de somente uma variável de processo sobre as propriedades térmicas da blenda. As blendas agrupadas duas a duas com a mesma cor no fundo da tabela, foram processadas sob as mesmas condições de processamento, a menos da variável investigada. Um fato comum a todas as amostras das blendas ensaiadas no DSC e analisadas na forma de tabelas, é que a entalpia de fusão do segundo aquecimento foi sempre maior que a entalpia de fusão do primeiro aquecimento. Isto demonstra que o grau de cristalinidade do PBT no segundo aquecimento foi maior que no primeiro aquecimento. O rápido resfriamento com água na saída da extrusora não permitiu a formação regular dos cristalitos, não deixando que os mesmos crescessem, e inibindo o aparecimento de mais cristais. Tabela 2 – Influência do compatibilizante MGE sobre a cristalinidade do PBT na blenda PBT/ABS/MGE, via DSC. Amostra PAC1 PA1 PAC3 PA2 Variável de Processo 1° Aquecimento Tm1 -ΔHm1 [°C] [J/g] Resfriamento Tk ΔHk [°C] [J/g] 2° Aquecimento Tm2 -ΔHm2 [°C] [J/g] 5% de MGE no 5° Barril 228,8 36,2 187,5 42,3 228,7 43,6 0% de MGE 226,0 48,5 189,6 55,3 225,9 54,7 5% de MGE no 5° Barril 225,4 42,4 185,8 48,6 226,1 47,0 0% de MGE 224,5 48,0 185,9 54,2 224,1 53,8 Comparando-se os pares de amostras de blendas binárias e compatibilizadas na Tabela 2, verifica-se que o PBT nas blendas compatibilizadas têm suas entalpias de fusão menores que as Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 blendas binárias, sendo importante lembrar que a entalpia de fusão é relativa a quantidade de PBT na blenda, ou se 65% na blenda compatibilizada e 70% na blenda binária. Esta tendência de redução na cristalinidade do PBT quando é adicionado o MGE, pode ser devido à reação química entre os grupos epóxi do MGE e os finais cadeia do PBT, que causam maior dificuldade para as cadeias de PBT se difundirem e ordenarem em estruturas cristalinas. Assim existe tendência do MGE reduzir as entalpias de fusão e também na recristalização das blendas PBT/ABS/MGE. Na Tabela 3 observa-se a influência da vazão de alimentação durante o processo de mistura na ERDCI sobre as propriedades térmicas das blendas PBT/ABS/MGE. Para os dois pares de amostras comparados, observa-se um aumento na entalpia de fusão no primeiro e no segundo aquecimento e também da entalpia de recristalização para as blendas processadas com uma vazão ou taxa de alimentação de 3,5 kg/h, em relação àquelas processadas a 7,0 kg/h. As diferenças foram bastante significativas, indicando que a vazão de alimentação esta influenciando o grau de cristalinidade das blendas compatibilizadas, seja após o processo de extrusão e persistindo após a blenda sofrer um processo de resfriamento e mais um aquecimento controlado no DSC. Tabela 3 – Influência da vazão de alimentação sobre a cristalinidade do PBT na blenda PBT/ABS/MGE, via DSC. Amostra Variável de Processo 1° Aquecimento Tm1 -ΔHm1 [°C] [J/g] Resfriamento Tk ΔHk [°C] [J/g] 2° Aquecimento Tm2 -ΔHm2 [°C] [J/g] PAC1 Vazão da blenda - 7,0 kg/h 228,8 36,2 187,5 42,3 228,7 43,6 PAC2 Vazão da blenda - 3,5 kg/h 225,2 51,2 187,9 58,2 225,1 58,6 PAC3 Vazão da blenda - 7,0 kg/h 225,4 42,4 185,8 48,6 226,1 47,0 Vazão da blenda - 3,5 kg/h PAC4 224,9 52,3 186,9 58,1 225,2 58,6 Baixas vazões de alimentação implicam em canais das roscas não totalmente cheios durante o processamento, assim a pressão para transportar a blenda fundida para frente é menor, fazendo com que a blenda permanecesse maior tempo no interior da extrusora. O maior tempo de residência pode ter causado degradação dos componentes das blendas. O aumento do grau de cristalinidade com menores vazões de alimentação pode ser devido à quebra das cadeias de PBT, que se difundem mais facilmente e se acomodassem em estruturas ordenadas, ou ainda devido à degradação do MGE, pois as blendas binárias mostraram maior grau de cristalinidade que as compatibilizadas. Tabela 4 – Influência da velocidade de rotação das roscas sobre a cristalinidade do PBT na blenda PBT/ABS/MGE, via DSC. Amostra Variável de Processo 1° Aquecimento Tm1 -ΔHm1 [°C] [J/g] Resfriamento Tk ΔHk [°C] [J/g] 2° Aquecimento Tm2 -ΔHm2 [°C] [J/g] PAC1 Rotação de 120 rpm 228,8 36,2 187,5 42,3 228,7 43,6 PAC5 Rotação de 240 rpm 225,8 46,8 191,1 53,0 225,9 52,9 PAC3 Rotação de 120 rpm 225,4 42,4 185,8 48,6 226,1 47,0 PAC6 Rotação de 240 rpm 225,7 43,3 189,9 51,0 225,2 52,1 Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 Analisando a influência da velocidade de rotação das roscas na Tabela 4 observa-se que a entalpia de fusão e recristalização foram maiores nas blendas processadas a 240 rpm, em relação àquelas processadas à 120 rpm. Este aumento do grau de cristalinidade com o aumento da velocidade de rotação das roscas pode ser devido à degradação dos componentes da blenda devido ao maior cisalhamento nas roscas e/ou maior temperatura da blenda fundida na saída da extrusora. A possível degradação do PBT e/ou do MGE facilitaria a difusão das cadeias de PBT permitindo que elas se organizassem mais facilmente para formar e crescer os cristalitos. Pode ser também que com o aumento da velocidade de rotação das roscas, haveria um menor tempo de residência da blenda compatibilizada no interior das roscas, implicando em uma compatibilização menos eficiente, e aumentando o grau de cristalinidade conforme observado quando se comparou a cristalinidade de amostras de blendas binárias e compatibilizadas. Conclusões As principais conclusões relativas ao estudo sobre a correlação entre condições de processamento em extrusoras de rosca dupla co-rotacional e interpenetrante (ERDCI) e propriedades térmicas no DSC de blendas PBT/ABS/MGE foram as seguintes: (i) o PBT apresentou duplo um pico de fusão (212,5°C e 225,0°C) possivelmente devido a recristalização, em seu estado puro e também na blenda binária PBT/ABS (70/30) quando resfriado em baixas taxas a partir do fundido, (ii) o compatibilizante impediu o aparecimento do duplo pico de fusão no PBT e reduziu o grau de cristalinidade (ou entalpia de fusão) da blenda PBT/ABS/MGE (65/30/5), possivelmente devido a restrição de mobilidade das cadeias de PBT que estão ligadas ao compatibilizante, (iii) menores vazões de alimentação e maiores velocidades de rotação das roscas aumentaram o grau de cristalinidade do PBT, provavelmente devido a degradação dos componentes da blenda. Referências Bibliográficas 1. E. Hage Jr., W. Hale, H. Keskula, D.R. Paul, Polymer 1997, 38, 3237. 2. W. Hale, H. Keskula, D.R. Paul, Polymer 1999, 40, 365. 3. W. Hale, H. Keskula, D.R. Paul, Polymer 1999, 40, 3665. 4. W. Hale, L.A. Pessan, H. Keskula, D.R. Paul, Polymer 1999, 40, 4237. 5. M.L. Di Lorenzo, M. C. Righetti, Polymer Engineering and Science 2003, 43, 1889. 6. M. C. Righetti, M. L. Di Lorenzo, M. Angiuli, E. Tombari, Macromolecules 2004, 37, 9027 7. M. L. Di Lorenzo, M. C. Righetti, Polymer Bulletin 2004, 53, 53. 8. P. P. Gan, D. R. Paul, Polymer 1994, 35, 3513. 9. K. H. Kim, A. I. Isayev, K. Kwon, J. Appl. Polymer Science 2006, 102, 2847. 10. B. Jeong, M. Xanthos, Y. Seo, Journal of Cellular Plastic 2006, 42, 165. 11. E. Hage Jr, A. S. Ferreira, S. Manrich, L. A. Pessan, J. Appl. Pol. Science 1999, 71, 423. 12. J. Runt, D.M. Miley, X. Zhang, K. P. Gallagher, McFeaters, K. Fisburn, Journal Macromolecules 1992, 25, 1929. 13. M. Yasuniwa, S. Tsubakihara, K. Ohoshita, S. Tokudome, Journal of Polymer Science: Part B: Polymer Physics 2001, 30, 2005. Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009

Download