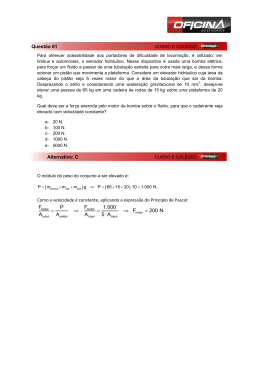

COLÉGIO TÉCNICO INDUSTRIAL DE GUARATINGUETÁ APOSTILA DE HIDRÁULICA- 2º BIMESTRE 2003 HIDRÁULICA: é uma ciência baseada nas características físicas dos líquidos em repouso e em movimento. Potência hidráulica é aquela fase da hidráulica que se refere ao uso dos líquidos para transferir potência de um local para outro. Portanto, é essencial para o estudo dos princípios de potência hidráulica, compreender o conceito de potência e fatores relacionados. POTÊNCIA: é a medida de uma força que se move por uma determinada distância a uma dada velocidade. Para compreender esta afirmação, precisamos definir força. FORÇA: qualquer causa que tende a produzir ou modificar movimentos. Devido à inércia, um corpo em repouso tende a permanecer em repouso, e um corpo em movimento tende a permanecer em movimento, até ser atuado por uma força externa. A resistência à mudança de velocidade depende do peso do objeto e da fricção entre as superfícies de contato. Se quisermos movimentar um objeto, como a cabeça de uma máquina-ferramenta (torno), devemos aplicar-lhe uma força. A quantidade de força dependerá da inércia do objeto. A força pode ser expressa em qualquer das unidades de medida de peso (comumente expressa em quilos ou libras). PRESSÃO: é uma quantidade de força aplicada numa unidade de área. P=F/A. Os sistemas hidráulicos e pneumáticos têm como medida de pressão o quilograma-força por centímetro quadrado (kgf/cm2), a libra-força por polegada quadrada (PSI, do inglês Pounds per Square Inch) e também bar (N/m2 x 1000) do sistema francês ou ainda pascal (Pa) que é igual a força de 1 Newton por metro quadrado. Conversão de unidades: 1 Kgf/cm2 = 14,223 PSI = 98,066 Kpa = 0,981 bar = 0,968 atm. I polegada = 2,54 centímetros e 1 libra = 0,453 quilogramas BLAISE PASCAL: físico e matemático Francês, viveu no século XVII, estudou as propriedades físicas dos líquidos e formulou a lei básica da hidráulica. A lei de Pascal estabelece que : a pressão exercida em um ponto qualquer de um fluido (líquido ou gás) estático, é a mesma em todas as direções e é perpendicular às paredes do recipiente onde ela está encerrada. DANIEL BERNOULLI: cientista Holandês do século XVIII, estudando a relação da velocidade de um fluido e a pressão exercida neste, descobriu um fenômeno interessante no qual hoje leva seu nome, ou seja, o princípio de Bernoulli que diz: Quando a velocidade de um fluido aumenta, a pressão deste fluido diminui. Ou seja, para qualquer fluido em movimento a pressão é menor onde a velocidade é maior. OBS: Quando não há movimento de fluido, aplicamos o princípio de Pascal (pressão é a mesma em todos os sentidos) e quando há movimento de fluido aplicamos o princípio de Bernoulli (o aumento da velocidade do fluido acarreta numa queda de pressão). TRANSMISSÃO HIDRÁULICA MULTIPLICADOR DE FORÇA Temos dois cilindros hidráulicos interligados, com áreas de 5 cm2 e de 20 cm2. Aplicando-se uma força de 10 Kgf no cilindro menor, uma pressão gerada de 2 Kg/cm2 será transmitida (lei de Pascal) ao cilindro maior. A pressão de 2 Kgf/cm2 atuando numa área de 20 cm2, exercerá uma força de 40 Kgf no pistão do cilindro maior. Temos, portanto, um ganho de força na ordem de 4 vezes a força aplicada inicialmente. Neste caso obteremos nesta transmissão hidráulica uma vantagem mecânica de 4, cuja maneira de calculá-la basta fracionar as áreas dos pistões ou dividir a força obtida pela força introduzida. Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 1 MULTIPLICADOR DE PRESSÃO: temos um cilindro hidráulico especial, pistão de atuação dupla, com diferentes áreas e interligados por uma haste interna, para transmitir a força gerada pela pressão. Inicialmente aplica-se 10 PSI no pistão de área 20 polegadas quadradas, que vai fazer uma força de 200 libras na haste interna. A força gerada vai atuar no pistão de área 5 polegadas quadradas e gerar uma pressão de 40 PSI no conjunto menor. Temos então um aumento de pressão de 10 para 40 PSI no sistema. Nota: quanto maior for a diferença entre as áreas dos pistões, maior será a multiplicação da pressão. GAXETAS DE VEDAÇÃO: são os elementos que guarnecem as unidades hidráulicas, impedindo vazamentos internos (não há perda de líquido) ou vazamentos externos (há perda de líquido). As gaxetas são fabricadas de borracha sintética (petróleo) para uso com óleo mineral ou de borracha natural (seringueira) para uso com óleo vegetal. A troca das borrachas acarretará, a curto prazo, a destruição das mesmas e o completo vazamento em todo sistema. Existem vários tipos e modelos em uso nos componentes hidráulicos, a mais comum é a tipo anel conhecida como O´ring. FLUIDOS USADOS NOS SISTEMAS HIDRÁULICOS: função: transmitir energia, lubrificar e refrigerar. O óleo a ser usado nos sistemas hidráulicos deve ser especialmente fabricado para tal fim. Além dos poderes normalmente encontrados nos demais óleos (incompressibilidade, lubrificante, antioxidante), ele deverá conter o poder antiespumante e principalmente a viscosidade apropriada para transmissão de força num circuito fechado. Nos circuitos mais modernos encontramos também a proteção contra o fogo, quando o óleo poderá ser submetido a altas temperaturas até se volatilizar e nunca provocará a chama. Nota: Óleo limpo é um fator de grande importância para a operacionalidade dos equipamentos hidráulicos. Requisitos básicos para o óleo hidráulico: Prevenir a formação de goma e verniz Lubrificante Baixo custo Alto índice de viscosidade Liberar o ar instantaneamente Não ser inflamável Diminuir a formação de espuma Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc Incompressibilidade Anticorrosivo Refrigerante Separar-se da água Não ser tóxico e nem ter acidez Ser compatível com retentores e gaxetas 2 Principais fluidos hidráulicos utilizados: água, óleo mineral (derivado do petróleo), óleo vegetal (mamona), óleo sintético (mais moderno, alto poder lubrificante e resistente ao fogo), óleo glicol (água + etileno ou propileno de glicol) e óleo solúvel (emulsificador, que se mistura com água). TUBULAÇÕES E MANGUEIRAS: a seleção e instalação apropriada das tubulações e mangueiras é de importância primordial em um circuito hidráulico. O encanamento é classificado de acordo com a espessura da parede e a bitola nominal. Normalmente as tubulações são medidas pelo diâmetro externo, enquanto que as mangueiras pelo diâmetro interno devido às malhas de aço (alma)que lhe são envolvidas para que possam suportar alta pressão. Basicamente as tubulações e mangueiras iniciam com bitola de 1/8 da polegada e vão aumentando de tamanho de 1/16 e 1/16, sucessivamente. Os encanamentos de menor diâmetro são os que suportam maiores pressões, devido a força resultante da pressão em suas paredes de contato. As mangueiras são comumente usadas onde há movimento do mecanismo ou lugar de constante manutenção. As tubulações são fabricadas de alumínio (baixa pressão), aço, ferro, cobre (alta pressão) e de titânio (alta pressão, alta temperatura e baixo peso, atualmente usadas nas aeronaves mais modernas). As mangueiras não devem ser instaladas retorcidas senão provocarão afrouxamento de suas porcas quando receberem a pressão nominal do sistema. Seu tempo de vida é limitado ao prazo estipulado pelo fabricante (normalmente 05 anos) e devem ser substituídas quando apresentarem rachaduras na superfície ou quando apresentarem vazamentos. As mangueiras são montadas (colocados terminais em suas extremidades) no tamanho ideal para encaixe nas válvulas hidráulicas e sempre deverão ser testadas quanto a vazamentos e resistência à ruptura, antes da instalação. CAPÍTULO II - UNIDADES HIDRÁULICAS BÁSICAS RESERVATÓRIO: é a unidade hidráulica que armazena, filtra e dissipa o calor oriundo do sistema hidráulico. Externamente possui bocal de abastecimento, linha de saída para a bomba de força e bomba manual, tubo suspiro, bujão dreno, visor e conexão para a linha de retorno geral. Internamente possui filtro, válvula de alívio e chicana quebra-redemoinho. Tratando-se de um supridouro de óleo, elemento vital dos SH, torna-se ele um elemento indispensável ao sistema. O reservatório deve ter uma capacidade de armazenamento de fluido duas a três vezes a capacidade da bomba e ser suficientemente grande para conter mais do que o volume de líquido requerido pelo sistema. Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 3 Componentes Externos do RESERVATÓRIO a) Bocal de abastecimento: é um orifício com uma tampa presa por uma corrente. No interior deste orifício, encontramos uma tela substituível de arame, de malha fina, com a finalidade de impedir que substâncias estranhas entrem no reservatório, quando este for reabastecido. b) Linha de sucção da bomba hidráulica: são linhas que permitem a passagem do óleo do reservatório para a entrada das bombas. c) Tubo suspiro: comunica o interior do reservatório com a atmosfera, possuindo normalmente na sua linha, um filtro. Tem por finalidade equilibrar a pressão atmosférica no interior do tanque e, em caso de obstrução, pode fazer parar o SH, pois as bombas não mais terão capacidade de puxar o óleo do tanque devido ao vácuo ocasionado na superfície do líquido. d) Bujão dreno: é um tampão localizado na parte mais baixa do tanque que tem por finalidade permitir a drenagem do óleo durante a manutenção. e) Visor: é o indicador de nível de óleo do sistema. Deve ser verificado antes de cada operação do SH. f) Linha de retorno geral: colocadas em ângulo de 45º em relação ao fundo do tanque para que a vazão de retorno não seja de imediato succionada pela bomba e permita com isso a máxima dissipação de calor do óleo. Esta linha deve estar abaixo do nível de fluido, para impedir a aeração e a formação de espuma no óleo. Componentes Internos do RESERVATÓRIO a) Filtro: tem por finalidade reter as impurezas que podem contaminar o óleo. b) Válvula de alívio: desvia o fluido que retorna ao filtro, em caso de entupimento do mesmo. É denominada válvula by-pass do filtro. Obs.: O óleo by-passado não é filtrado. c) Chicana: é uma chapa estendida em pé, no sentido longitudinal do reservatório, assentada no seu fundo. Evita a turbulência do óleo de retorno, provocando o efeito quebra-redemoinho no interior do tanque. linha de sucção linha de retorno bocal de enchimento c/ suspiro nív el do f luido v isor chicana filtro bujão dreno RESERVATÓRIO HIDRÁULICO Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 4 BOMBAS HIDRÁULICAS: são dispositivos utilizados para converter energia mecânica em energia hidráulica. Quando em operação, criam um vácuo parcial na linha de entrada e provocam a sucção do líquido para dentro de seu corpo. Segundo sua ação mecânica, encaminha este mesmo líquido à linha de saída (pressão) e força-o para dentro do sistema hidráulico. As bombas hidráulicas produzem vazão de líquido para o SH, sendo que a resistência à esta vazão ocasiona a formação da pressão. Quanto maior for a resistência à vazão, maior será a pressão fornecida pela bomba. Na linha de sucção da bomba, o vácuo parcial permite a admissão de óleo em sua entrada, entretanto podemos observar que na falta de óleo poderá ocorrer duas situações distintas: Aeração: faltando óleo na entrada da bomba, ela não poderá fornecer vazão e ficará girando livre apenas com ar no seu interior. Cavitação: A falta de óleo na entrada da bomba faz com que o ar succionado provoque o efeito vácuo na sua entrada, denominado cavitação. Este efeito é prejudicial às bombas de força porque provoca danos ao corpo do elemento gerador de força das mesmas, chegando até mesmo à quebra do mecanismo. Eixo de Cizalhamento: é o enfraquecimento de um certo local do eixo da bomba que provoca a sua quebra quando a bomba estiver travada . Desempenho das Bombas Hidráulicas: as bombas são geralmente avaliadas em termos de descarga volumétrica, designada “volume de descarga” ou “capacidade”, que é a quantidade de líquido que a bomba pode descarregar em sua abertura de saída, por unidade de tempo. A descarga volumétrica é geralmente expressa em termos de litros por minuto (lpm) ou galões por minuto (gpm). Uma bomba não pode por si própria produzir pressão, pois não pode proporcionar resistência à própria vazão. A pressão por ela produzida será proporcional à resistência à vazão do líquido que ela fornece ao sistema. Caso não haja resistência à vazão, não haverá pressão e a bomba trabalhará livre. Havendo resistência à vazão, haverá pressão que será proporcional à resistência oferecida ao fluxo de saída da bomba. A proporção que aumenta a pressão, a descarga volumétrica da bomba diminui. Esta queda de descarga volumétrica é causada pelo vazamento interno do óleo do lado de saída para o lado de entrada da bomba, vazamento este denominado “deslizamento”, que é uma característica comum em todas as bombas. Alguns tipos de bombas possuem maior deslizamento interno que outras. Esta é a medida de eficiência das bombas e é geralmente expressa em porcentagem. Classificação das Bombas Hidráulicas: embora muitos métodos diferentes sejam usados para classificar bombas, uma divisão fundamental pode ser feita quanto ao tipo de deslocamento. As bombas são designadas de deslocamento positivo ou deslocamento não-positivo. Deslocamento Positivo Palheta Pistão Engrenagem O deslizamento é negligível Não-positivo Centrífuga Hélice Vazão Mista O deslizamento pode ser a vazão total PRINCÍPIOS DE OPERAÇÃO DAS BOMBAS HIDRÁULICAS Bomba tipo Palheta: consiste de um rotor provido de ranhuras que é girado por um eixo de acionamento. Cada ranhura do rotor retém uma palheta retangular chata, que pode mover-se radialmente na ranhura. Quando o rotor gira, a força centrífuga aciona as palhetas para fora. Devido à excentricidade do rotor em relação à carcaça da bomba, a entrada de óleo está situada Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 5 na parte onde as câmaras aumentam de tamanho e o movimento das palhetas conduzem o óleo para a saída da bomba, onde as câmaras diminuem de tamanho, empurrando-o para o sistema hidráulico. Bomba tipo Engrenagem: consiste de uma engrenagem de acionamento e uma engrenagem acionada, contidas numa caixa bem justa. As engrenagens giram em direções opostas e encaminham o óleo lateralmente, no espaço entre os dentes, empurrando-o para o sistema hidráulico. A eficiência da bomba é medida pela folga entre a engrenagem e a carcaça da bomba. Bomba tipo Pistão: consiste de 7 ou 9 pistões em ângulo de 45o, cujo movimento do eixo acionador provoca o ir e vir dos pistões, succionando o óleo na metade do ciclo da bomba e pressionando no ciclo oposto. Obs.: As bombas de deslocamento positivo geralmente são utilizadas em sistemas hidráulicos de média e alta pressão (1.000 a 3.000 PSI). As bombas hidráulicas a seguir, são usadas apenas com água, normalmente irrigação: Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 6 Bomba tipo Voluta: consta de uma câmara circular de bombeamento com uma abertura de entrada central e uma abertura de saída periférica. Um impulsor (em forma de espiral = voluta) giratório, composto de várias pás curvas está na câmara de bombeamento e quando em movimento envia o líquido para a saída da bomba. Bomba tipo Difusor: semelhante à voluta, incorpora uma série de pás denominadas difusor, que em movimento envia o líquido para a saída da bomba. Bomba tipo Hélice: semelhante às centrífugas, com exceção de que as pás de hélice impelem o líquido axialmente através da bomba, em vez de radialmente como as outras. Sua ação pode ser comparada com a de um ventilador contido em um tubo. Obs.: As bombas de deslocamento não positivo geralmente são usadas em sistemas que requerem grande vazão e pressão relativamente baixa. Podem ser ligadas em série para desenvolver maior pressão. FILTROS HIDRÁULICOS: quando os sistemas hidráulicos trabalham em altas velocidades e pressões, substâncias contaminadoras causam o gasto excessivo e a perda de potência, e podem causar o mau funcionamento dos componentes. A filtragem adequada compensa muitas vezes o seu custo por meio da redução da manutenção e despesas com a substituição de peças. Filtros de tela (encontrados no bocal dos tanques), filtros (encontrados nas linhas do SH) e os plugues magnéticos, podem ser usados para remover partículas estranhas do fluido hidráulico e são eficientes como salvaguarda contra contaminação. A localização e o tipo de filtro usado são determinados pelas necessidades do circuito. Um filtro de alta pressão é usado no lado da descarga (pressão) da bomba. Filtros de baixa pressão são freqüentemente usados nas linhas de retorno do tanque. A maioria dos filtros usados nos SH é do tipo cartucho, cujo elemento filtrante é um cartucho de papel ou mesmo de metal, micrométricos, que possuem normalmente duas camadas de material filtrante, uma das quais absorve as substâncias contaminadoras, enquanto que a outra proporciona o peneiramento fino. Incorporado ao corpo dos filtros hidráulicos encontramos uma válvula de alívio, denominada by-pass, que tem por finalidade desviar o fluxo de fluido em caso de obstrução do elemento filtrador, garantindo a passagem do óleo, porém, sem a devida filtragem. Alguns tipos de filtros possuem também um indicador de obstrução que alerta o operador , seu entupimento. A manutenção do filtro consiste em trocar o elemento periodicamente. Seu tempo de uso depende das condições de operação. Normalmente o elemento de filtragem deve ser trocado pela primeira vez depois de 50 horas de funcionamento, e depois, a cada 500 horas, ou conforme o manual específico do equipamento. Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 7 VÁLVULAS UNIDIRECIONAIS ou VÁLVULAS DE RETENÇÃO: válvulas unidirecionais ou válvulas de retenção são válvulas simples que permitem a vazão livre do fluido em apenas uma direção, fechando sua passagem em sentido contrário. Encontramos duas modificações neste tipo de válvula: unidirecional com restrição (fluxo livre num sentido, restrito em sentido contrário) e unidirecional comandada ( fluxo livre num sentido, sentido contrário fechado até que seja comandado para abrir). RESTRITORES: restritores fixos ou varáveis são usados para controlar a vazão de fluxo de líquido em circuitos hidráulicos, permitindo o controle da velocidade e suavizando o movimento dos mecanismos acionadores através da restrição da velocidade do fluxo do líquido. Restritor fixo: possui um orifício calibrado, por onde o fluxo é restrito de acordo com a necessidade do atuador hidráulico. Comumente encontramos incorporado à ele, dois filtros de tela que impedem a passagem de partículas sólidas que poderiam obstruir o orifício. Restritor variável: possui internamente uma agulha cônica de restrição que pode ser ajustada manualmente de acordo com a necessidade do atuador hidráulico. Nota: maior fluxo de líquido proporciona maior velocidade de acionamento dos mecanismos. MANÔMETROS: a energia de um SH é a pressão criada pela resistência à vazão da bomba de força. Os manômetros são os instrumentos responsáveis pela leitura correta de pressão Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 8 em um sistema hidráulico, sendo, portanto, o medidor de quantidade de energia possuída num sistema. Encontramos nos manômetros hidráulicos, duas marcas coloridas: a de cor verde indica a pressão operacional do SH, enquanto que a de cor vermelha indica pressão excessiva nas linhas. O princípio de funcionamento dos manômetros é a atuação de um tubo de Bourdon, tubo este de forma espiral que distende-se quando recebe pressão hidráulica e movimenta com isso, mecanicamente, um ponteiro indicador. Ao cessar a pressão existente nas linhas, o tubo de Bourdon retrai-se para a forma inicial de repouso, puxando com si o ponteiro indicador para a posição zero do mostrador. É muito comum encontrarmos hoje em dia manômetros elétricos no painel de comando, instrumentos estes que recebem sinal elétrico de um tubo de bourdon localizado internamente num transmissor de pressão, que está acoplado às linhas de pressão hidráulica. Seu princípio de operação baseia-se num tubo de bourdon que recebe pressão hidráulica, aciona um rotor elétrico que transmite à um indicador no painel, o movimento de distenção do bourdon e a conseqüente indicação no mostrador BOMBAS MANUAIS : utilizadas em situações emergenciais para substituir as bombas de força, podem ser usadas também em pequenos circuitos hidráulicos de teste e até mesmo em macacos ou prensas hidráulicas. A bomba manual transforma força manual em pressão hidráulica. O movimento de vaivém do seu cabo de comando provoca o movimento de um pistão que flutua dentro do cilindro da bomba. A cada retrocesso do pistão, o óleo entra no cilindro passando através de uma válvula de uma direção. Quando o pistão é empurrado, ele empurra consigo o óleo anteriormente admitido que é enviado à linha de pressão da bomba, através de uma outra válvula de uma direção que impede sua volta para dentro da bomba. Tanto no movimento de avanço como de retrocesso do pistão, a bomba envia fluido para o SH, pois a diferença de área do pistão proporciona um excesso de óleo no seu interior. Assim, a cada impulso no seu cabo de comando haverá um impulso de líquido na saída da bomba. Todo reservatório hidráulico deve possuir na sua construção, uma reserva de óleo hidráulico que garanta o abastecimento da bomba manual. Nos aviões este artifício tem salvado muitas vidas porque com a falha da bomba hidráulica principal, a bomba manual tem garantido energia hidráulica necessária para acionar os comandos de vôo, os freios das rodas, baixar e travar os trens de pouso etc. ACUMULADOR DE PRESSÃO: componente necessário em todo circuito hidráulico dinâmico, o acumulador tem por finalidade amortecer o aumento súbito de pressão no sistema, ao mesmo tempo em que acumula a pressão produzida pela bomba. Consiste de uma peça cilíndrica com duas câmaras separadas por um êmbolo flutuante. Num dos lados do êmbolo é colocado nitrogênio pressurizado (efeito mola) que empurra o êmbolo para o batente oposto. A medida que a bomba hidráulica vai pressurizando o fluido no sistema hidráulico, a pressão vai forçando o êmbolo em sentido contrário, comprimindo o nitrogênio, movimentando o êmbolo Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 9 para o interior do cilindro do acumulador. Quanto maior for a pressão, mais ele empurra o êmbolo, acumulando maior pressão e absorvendo a carga hidráulica da bomba, protegendo-a contra vibrações e choques hidráulicos. Acumuladores de pressão não precisam de indicadores de pressão em suas linhas de ar e, quando se faz necessário verificar a sua pré-carga (pressão de ar) , basta aliviar a pressão do SH e observar o movimento do ponteiro do manômetro. Quando houver uma queda súbita da pressão para zero, a última leitura é a medida da pré-carga. REGULADOR DE PRESSÃO: é o componente hidráulico que controla o nível maior de pressão atuante no SH, ao mesmo tempo que alivia a carga da bomba de força, quando este nível é atingido. É fator primordial na vida útil de uma bomba de força, porque durante todo tempo de operação do SH, ela estará trabalhando livre e a sua durabilidade será muito maior. Sua operação consiste de receber a pressão produzida pela bomba e, permitir que esta pressão se encaminhe para o SH e vá se acumulando em todo circuito. Quando o nível máximo de pressão é atingido, 3.000 PSI, por exemplo, o regulador muda a posição de suas válvulas internas e passa a enviar a pressão da bomba direto para o reservatório, ao mesmo tempo em que mantém presa a pressão hidráulica anteriormente criada, desde o próprio regulador até os demais componentes do SH. Temos então, a partir daí, somente a parte central do SH com pressão, enquanto que a bomba estará trabalhando livre e enviando o óleo diretamente para o tanque. Dizse neste caso que o regulador está aberto para o retorno. Quando algum componente hidráulico é comandado, a pressão cairá para um nível mínimo de pressão do regulador, 2.600 PSI, por exemplo , então suas válvulas internas mudam novamente de posição e abrem a entrada de pressão da bomba para o SH que vai aumentar até o seu nível máximo (3.000 PSI). Diz se neste caso que o regulador está fechado para o retorno (ou aberto para o sistema). Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 10 REDUTOR DE PRESSÃO: uma válvula de redução de pressão é usada para limitar a pressão em um circuito secundário a um valor abaixo que a pressão de operação do circuito principal. Isto ocorre em circuitos hidráulicos que trabalham com alta pressão (3.000 PSI), entretanto certo equipamento precisa de uma pressão bem abaixo deste limite, por medida de segurança. Assim, o redutor recebe os 3.000 PSI na sua entrada e através de um pistão com mola de regulagem, permite que somente passe por seu interior uma pressão bastante inferior (1.000 PSI, por exemplo). Vale ressaltar aqui que o pistão atuador e sua respectiva mola não permitem a passagem de uma pressão além do limite preestabelecida na sua regulagem (o que exceder a 1.000 PSI não poderá passar pelo redutor, pois o pistão fecha a passagem do fluido). VÁLVULA DE ALÍVIO: limitar a pressão do SH é a principal função da válvula de alívio. Quando a pressão hidráulica na entrada da válvula for suficiente para sobrepujar a força de sua mola, a esfera é afastada de seu assento e a válvula é aberta, aliviando o excesso de pressão, mantendo o SH com a pressão de regulagem da mola. É preciso ficar bem claro que a válvula de alívio limita a pressão do SH a um valor máximo (3.500 PSI, por exemplo), que sempre é maior do que a pressão do regulador (3.000 PSI), entretanto diferentemente do regulador, na operação da válvula de alívio a bomba de força produz ininterruptamente a pressão, estando a bomba sempre com carga total. NOTA: a válvula de alívio somente entrará em operação em caso de falha do regulador de pressão e a pressão do SH ultrapassar seu nível máximo (3.000 PSI) e atingir 3.500 PSI. ATUADOR HIDRÁULICO: os atuadores hidráulicos executam função oposta à das bombas hidráulicas e convertem energia hidráulica em energia mecânica para efetuar trabalho útil. Num circuito típico, o atuador é mecanicamente ligado à carga de trabalho e é atuado pelo fluido da bomba; assim sendo, força ou torque é transformado em trabalho. Os atuadores podem ser classificados, de modo geral, como dos tipos linear (cilindro atuador) ou rotativo (motor hidráulico). O atuador linear, como um cilindro acionador, é usado para operações de prender e prensar ou para movimento de avanço rápido e fino. As aplicações de um atuador rotativo ou motor hidráulico incluem operações de mandrilar, tornear, posicionar etc. Cilindro de Simples Efeito: o atuador linear mais simples é o cilindro de simples ação, que aplica força em apenas uma direção. O fluido penetra no cilindro através de um orifício apenas e desloca o pistão atuador, forçando-o para fora, desenvolvendo a força necessária para movimentar o mecanismo acionador. Ainda que não haja previsão para retração por força hidráulica da haste, a força da gravidade ou até mesmo uma mola podem exercer o artifício do retorno. Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 11 Cilindro de Duplo Efeito: o cilindro de dupla ação permite a aplicação da pressão hidráulica em ambas as extremidades do pistão, para controlar o movimento linear nas duas direções opostas. Este cilindro de ação dupla é também chamado de diferencial por ter uma área maior (lado sem haste) e uma área menor (lado com haste). Quando a pressão é aplicada na área maior, seu movimento é mais lento por consumir maior volume de óleo, porém desenvolve maior força. A pressão em sentido contrário movimenta-o com maior velocidade, devido à área menor de atuação do óleo no pistão, entretanto desenvolve menor força. Cilindro de Haste Dupla: encontramos ainda o cilindro de duplo efeito, de haste dupla, que exerce forças iguais nos dois sentidos, pois as duas áreas de atuação são também iguais (áreas menores). Motor Hidráulico: tais como as bombas rotativas, podem ser de pistão, engrenagem ou palheta. Algumas vezes, muitas bombas hidráulicas podem ser usadas como motores com pequenas ou nenhuma modificação. No motor tipo engrenagem ambas as engrenagens são acionadas, mas somente uma é ligada ao eixo de saída. No motor tipo palheta, todas as palhetas são acionadas pela pressão hidráulica, entretanto como não há força centrífuga no início de sua operação, molas ou balancins são freqüentemente usados atrás de cada palheta, para este fim. No motor tipo pistão, o fluido entra na metade dos furos dos pistões, força-os para fora, causando a rotação do bloco de cilindro e do eixo de acionamento. O motor tipo pistão é o mais utilizado de todos pois possui uma inércia relativamente baixa, sua aceleração é rápida e pode adaptar-se facilmente nas aplicações onde reversões imediatas são desejadas. MOTOR HIDRÁULICO TIPO PALHETA MOTOR HIDRÁULICO TIPO ENGRENAGEM MOTOR HIDRÁULICO TIPO PISTÃO Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 12 VÁLVULA SELETORA (DIRECIONAL): como o próprio nome indica, a válvula seletora ou válvula direcional tem por finalidade selecionar a pressão hidráulica para as diferentes áreas dos cilindros atuadores. Ela tem como função permitir a seleção do movimento desejado nos mecanismos acionadores. Encontramos válvulas seletoras com comando manual no próprio corpo da válvula ou com comando elétrico a distância. Sua operação consiste basicamente em quatro posições de atuação do óleo hidráulico: pressão da bomba, retorno para o tanque, cilindro 1 (pressão selecionada para a área maior do cilindro) e cilindro 2 (pressão selecionada para a área menor do cilindro ). O comando elétrico ou manual da válvula permite a alternância da pressão para o cilindro 1 ou para o cilindro 2 e com isto o movimento de distensão ou de recolhimento da haste do atuador hidráulico. Quando o comando for para um motor hidráulico, a alternância no comando da seletora inverte o sentido de rotação do motor. SERVO-VÁLVULAS: o controle automático das funções da máquina com grande precisão de velocidade, aceleração e colocação em posição, é possibilitado convertendo-se um sinal elétrico em saída hidráulica. O instrumento desta conversão é a válvula servo eletro-hidráulica. O componente básico deste tipo de válvula é o motor de torque. O motor de torque tem como partes principais o ímã permanente, duas bobinas e uma armação. Com sinal elétrico de Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 13 entrada zero no motor de torque, não há corrente elétrica nas bobinas e a armação permanece na posição neutra. Quando a corrente é aplicada numa das bobinas, ela movimenta uma haste que seleciona o sentido da pressão hidráulica. Quando aplicada na outra bobina, ela executa o movimento em sentido contrário. O movimento da haste seletora é proporcional ao sinal elétrico aplicado no motor de torque e o movimento do atuador hidráulico por conseqüência obedece ao ritmo imposto pelo motor de torque. OBS: o motor de torque apesar de levar este nome, não se comporta como um motor rotativo como estamos comumente acostumados. Ele se limita a provocar um movimento vibratório numa haste seletora que direciona a passagem do fluido na direção desejada. Sua vantagem em relação à válvula seletora operada por solenóide, é a baixa corrente elétrica necessária para sua operação que atinge no máximo 200 miliamperes. Este tipo de válvula é muito usada nos equipamentos hidráulicos mais modernos, e já vem incorporada à um cilindro atuador, entretanto seu alto preço inibe muitas vezes o comprador. Na Feira de Mecânica de 1998, ela estava sendo vendida pela BRASVÁLVULAS de Santo Amaro - SP, por R$ 7.000,00 a unidade. VÁLVULA REGULADORA DE FLUXO: semelhante ao restritor variável, é usada normalmente para restringir o fluxo, controlando a velocidade do atuador linaer (cilindro hidráulico) ou rotativo (motor hidráulico). O ajuste de velocidade de vazão é feito virando-se manualmente um dial na face externa da válvula. VÁLVULA DE SEQÜÊNCIA: sua função, normalmente, é a de retardar um movimento secundário, até que o principal se haja completado. É usada, por exemplo, para permitir que um atuador hidráulico funcione e, somente após sua operação final um outro atuador ligado em paralelo, entre em operação. Normalmente deve ser instalada nas linhas alternadas de dois cilindros hidráulicos, permitindo que apenas um deles receba a pressão hidráulica inicial e, somente após o seu fim de curso quando a pressão ultrapassar a regulagem de seqüência (150 PSI), a pressão passará para o outro cilindro e o comandará. Na prática, um cilindro prenderia primeiramente uma peça e o outro iniciaria posteriormente o trabalho de furar a mesma peça. Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 14 VÁLVULA DESACELERADORA: é uma válvula operada por came (haste), normalmente usada em derivação com uma válvula reguladora de fluxo para o trecho de translação rápida de um ciclo do atuador. Sua operação consiste em permitir a passagem livre do fluido hidráulico, até que seja comandada por um came (haste), feche a passagem do fluido e o force a passar pela válvula reguladora de fluxo. É como se fosse uma unidirecional comandada para fechar a passagem do fluido no momento desejado. Normalmente instalada na linha alternada de pressão do cilindro hidráulico, permite seu movimento rápido até que seja atuada e feche a passagem do fluido, obrigando-o a desviar-se por uma válvula reguladora de fluxo, desacelerando seu movimento. INTERRUPTOR DE PRESSÃO: ou contactor manométrico, é o componente hidráulico que tem por finalidade ligar ou desligar algum outro componente elétrico, de acordo com uma pressão hidráulica pré-estabelecida. Ë muito utilizado, por exemplo, para ligar ou desligar um motor elétrico que aciona a bomba hidráulica. Neste caso, quando ligamos o motor elétrico que está acoplado à bomba , o motor começa a girar e com isso faz seu acionamento. Quando a pressão produzida pela bomba atinge o limite pré-estabelecido, o interruptor de pressão desliga o motor elétrico, fazendo a bomba parar. Por ocasião do consumo da pressão hidráulica por algum mecanismo do sistema, o interruptor de pressão liga novamente a bomba para que produza a pressão necessária para o acionamento do mecanismo. VÁLVULA LANÇADEIRA OU VÁLVULA ALTERNADORA: é a válvula hidráulica que separa o sistema hidráulico normal, do sistema hidráulico de emergência. Ë utilizada sempre na linha de junção dos dois sistemas, permitindo que a pressão hidráulica necessária para o comando de algum mecanismo seja sempre garantida em situação normal ou em situação de emergência. Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 15 EXEMPLOS DE CIRCUITOS HIDRÁULICOS CIRCUITO HIDRÁULICO EM FORMA DE SÍMBOLOS VÁLVULA REGULADORA DE FLUXO 0 VÁLVULA DE SEQUÊNCIA UNIDIRECIONAL COM REST RIÇÃO O mesmo circuito anterior, em forma de ESQUEMA: Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 16 REFERÊNCIAS BIBLIOGRÁFICAS www.Automationstudio.com Software Automation Studio www.parker.com.br www.rexroth.com.br Manual do Oleodinâmico Industrial 935100 - Vickers Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 17

Download