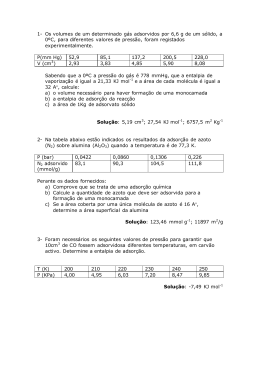

Mestrado em Engenharia Ambiental Programa de Pós-Graduação em Engenharia Ambiental DISSERTAÇÃO REMOÇÃO DE ÍONS ZINCO (II) DE EFLUENTES DERIVADOS DE PROCESSOS DE GALVANOPLASTIA UTILIZANDO REJEITOS DE FIBRAS VEGETAIS MODIFICADAS QUIMICAMENTE Autora: Flaviane Vilela Pereira Ouro Preto, MG. 2008 Universidade Federal de Ouro Preto Programa de Pós-Graduação Engenharia Ambiental Mestrado em Engenharia Ambiental Flaviane Vilela Pereira “REMOÇÃO DE ÍONS ZINCO (II) DE EFLUENTES DERIVADOS DE PROCESSOS DE GALVANOPLASTIA UTILIZANDO REJEITOS DE FIBRAS VEGETAIS MODIFICADAS QUIMICAMENTE” Dissertação apresentada ao Programa de PósGraduação em Engenharia Ambiental, Universidade Federal de Ouro Preto, como parte dos requisitos necessários para a obtenção do título: “Mestre em Engenharia Ambiental – Área de Concentração: Saneamento Ambiental” Orientador: Prof. Dr. Laurent Frédéric Gil Co-orientador: Prof. Dr. Sérgio F. de Aquino Ouro Preto, MG 2008 P436r Pereira, Flaviane Vilela Remoção de íons zinco (II) de efluentes derivados de processos de galvanoplastia utilizando rejeitos de fibras vegetais modificadas quimicamente [manuscrito] / Flaviane Vilela Pereira. - 2008. xvi, 113f. : il., color; graf.; tabs. Orientador: Prof. Dr. Laurent Frédéric Gil. Co-orientador: Prof. Dr. Sérgio Francisco de Aquino. Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Instituto de Ciências Exatas e Biológicas. Mestrado em Engenharia Ambiental. Catalogação: [email protected] II III Aos meus queridos e admiráveis pais eu dedico pelo incentivo e pelo exemplo de vida, ao meu amável orientador Laurent pela oportunidade, aprendizagem, sincera amizade e pelo carinho. IV pela Agradecimentos Primeiramente a Deus eu rendo graças e louvores por mais uma etapa de vida concluída e pelas grandes vitórias alcançadas no decorrer deste período. Aos meus pais, Evandro e Alba, agradeço pelo amor incondicional, pelo apoio e força que me deram enquanto estive longe, sempre me incentivando e ensinando-me a tomar decisões sábias com objetivos e propósitos visando sempre um caminho honesto a seguir. Aos meus irmãos, Flavio e Jônatas, que sempre me incentivaram demonstrado todo carinho por mim. Ao meu namorado, Alexandre, que me ajudou a superar os obstáculos com suas palavras singelas de conforto e carinho e pelo seu amor que me deu forças para continuar a lutar e alcançar meus ideais. Obrigada, querido, pelo amor! Ao meu orientador, Laurent, que me ofereceu a oportunidade e confiou a mim a realização deste trabalho, crendo sempre na minha capacidade em desenvolvê-lo. Agradeço pela sua amizade, por todo incentivo e compreensão, por todos os ensinamentos concedidos a mim durante esta etapa da minha vida. A Prof.ª Tânia, sempre presente e prestativa, que me auxiliou na conclusão deste trabalho. Obrigada pela dedicação e amizade! Ao Leandro sempre prestativo, pelo apoio dedicado para o desenvolvimento deste trabalho. Agradeço por sua dedicação e amizade! Aos alunos de iniciação científica Dalila, Bruno, Fernando, Graciele, Sílvia e aos demais pela colaboração. Obrigada pelo apoio e a amizade. V A todos vocês que me ajudaram a adaptar ao meu novo ambiente de trabalho, pela recepção afetiva da Graziela, aos ensinamentos do Leandro e Osvaldo na etapa inicial deste trabalho. Vocês foram embora e deixaram saudades e também aprendizado na vida. Àqueles ainda presentes, Marcela, querida e companheira, pela amizade. A Juliana pelos momentos de descontração. Aos amigos do mestrado Aniel, Davi, Fernanda, Gustavo que me apoiaram e me acompanharam nesta jornada. Obrigada pela amizade! Ao Prof. Sérgio, sempre disponível para discutir os resultados, compartilhar seu conhecimento e também disponibilizar seu laboratório. Obrigado pelos ensinamentos. Ao Prof. Cornélio, Robson, Maurício, Versiane, José Fernando e Prof.ª Cláudia Guedes e Kátia que me auxiliaram no desenvolvimento das análises deste trabalho. Obrigado pela amizade e ensinamentos. Aos laboratórios de geoquímica e de biologia molecular e celular, que forneceram os equipamentos necessários para qualificação e quantificação dos resultados. À indústria de galvanoplastia fornecedora da matéria de desenvolvimento dos estudos realizados. Aos técnicos dos laboratórios de ensino, Geraldino, João, Cirico, Chicão, Pacheco e a todos que de espontânea vontade me ajudaram. À Universidade Federal de Ouro Preto, em especial ao Programa de Pós-graduação em Engenharia Ambiental, pela oportunidade de realizar este trabalho e pela bolsa conncedida. VI Sumário Lista de Figuras .................................................................................................................. X Lista de Tabelas ................................................................................................................. XI Lista de Esquemas ..........................................................................................................XIII Lista de Abreviações e Símbolos ................................................................................... XIV Resumo ............................................................................................................................ XVI Abstract ........................................................................................................................ XVIII Capítulo 1 ............................................................................................................................. 1 1. Introdução ..................................................................................................................... 1 1.1. Poluição dos Sistemas Hídricos................................................................................ 1 1.2. As indústrias como fonte poluidora de metais pesados............................................ 2 1.3. Remoção de metais pesados de efluentes líquidos ................................................... 3 1.4. Objetivos................................................................................................................... 5 1.5.1. Objetivo geral ..................................................................................................... 5 1.5.2. Objetivos específicos.......................................................................................... 5 Capítulo 2 ............................................................................................................................. 7 2. Revisão Bibliográfica.................................................................................................... 7 2.1. Indústria de galvanoplastia ....................................................................................... 7 2.1.1. Descrição do Processo Industrial e Geração de Poluentes ................................ 7 2.1.2. Impacto ambiental e desafios ........................................................................... 13 2.2. Zinco....................................................................................................................... 15 2.3. Adsorção................................................................................................................. 19 2.3.1. Termodinâmica da Adsorção............................................................................ 19 2.3.2. Isoterma de adsorção em batelada para íons metálicos .................................... 22 2.3.3. Adsorção em Leito Fixo de íon metálico.......................................................... 26 2.4. Adsorventes a base de fibras vegetais .................................................................... 30 2.4.1. Celulose, Hemicelulose e Lignina .................................................................... 31 2.4.2. Bagaço da Cana-de-Açúcar .............................................................................. 35 2.4.3. Madeira............................................................................................................. 37 2.4.4. Modificação química da fibra lignocelulósica.................................................. 39 2.5. Remoção de íons zinco (II) por adsorção ............................................................... 44 Capítulo 3 ........................................................................................................................... 46 3. Materiais e métodos.................................................................................................... 46 3.1. Materiais ................................................................................................................. 46 3.1.1. Reagentes.......................................................................................................... 46 3.1.2. Matéria-prima para os adsorventes................................................................... 47 3.1.3. Solução aquosa e efluente contendo íon Zn2+ .................................................. 47 3.2. Metodologia Experimental ..................................................................................... 48 3.2.1. Preparação do bagaço e serragem..................................................................... 48 3.2.2. Caracterização dos adsorventes ....................................................................... 50 3.2.3. Análises físico-químicas do efluente industrial................................................ 51 3.2.4. Ensaios de adsorção em batelada...................................................................... 54 3.2.5. Ensaio de adsorção em coluna ......................................................................... 56 VII 3.2.6. Ensaio de dessorção.......................................................................................... 56 3.2.7. Projeto de coluna em escala industrial ............................................................. 57 Capítulo 4 ........................................................................................................................... 58 4. Resultados e Discussão ............................................................................................... 58 4.1. Síntese e caracterização dos materiais BMAs1, BMAs2, SMAs1 e SMAs2 ......... 58 4.2. Síntese e caracterização dos materiais BMDe, SMDe ........................................... 60 4.3. Análise Térmica...................................................................................................... 62 4.4. Adsorção em batelada para o íon Zn2+ pelo BMAs2, SMAs2, BMDe e SMDe .... 64 4.4.1. Estudos em solução aquosa .............................................................................. 64 4.4.2. Estudos com efluente........................................................................................ 70 4.4.3. Interferência de outros íons .............................................................................. 77 4.5. Adsorção em coluna para o íon Zn2+ pelo BMAs2, SMAs2, BMDe e SMDe ...... 81 4.5.1. Curvas de trespasse de Zn2+ para BMAs2 e SMAs2 ........................................ 83 4.5.2. Desorção da coluna .......................................................................................... 88 4.5.3. Projeto em escala industrial.............................................................................. 90 4.5.4. Estimativa econômica para o projeto................................................................ 93 Capítulo 5 ........................................................................................................................... 96 Conclusão ........................................................................................................................ 96 Capítulo 6 ........................................................................................................................... 98 Referências Bibliográficas ............................................................................................. 98 VIII Lista de Figuras Figura 2.1 - Pontos de geração de poluentes em processo típico de galvanoplastia ............. 9 Figura 2.2 - Ilustração do princípio de um processo de eletrodeposição ............................ 11 Figura 2.3 - Fluxograma do processo de zincagem típico e geração dos poluentes............ 18 Figura 2.4 - Tipos de isotermas ........................................................................................... 21 Figura 2.5 - Curva de trespasse típica mostrando o movimento da zona de transferência de massa (Zs) com o volume tratado ........................................................................................ 27 Figura 2.6 - Estrutura química da celulose .......................................................................... 31 Figura 2.7 - Estruturas dos principais componentes das polioses ....................................... 33 Figura 2.8 – Monômeros precursores da lignina ................................................................. 34 Figura 2.9 - Estrutura da lignina proposta por Nimz (1974) ............................................... 35 Figura 2.10 - Fórmula molecular do ácido etilenodiminotetraacético (EDTA) .................. 42 Figura 4.1 - Espectro na região do infravermelho do B e BMAs2(a) e do S e SMAs2(b).. 59 Figura 4.2 - Espectro na região do infravermelho do B e BMDe(a) e do S e SMDe(b) ..... 62 Figura 4.3 - TGA dos materiais (a) BMAs2; (b)BMDe; (c) SMAs2 e (d) SMDe .............. 63 Figura 4.4 - Adsorção do íon Zn2+ em solução aquosa em função do tempo...................... 65 Figura 4.5 - Adsorção do íon Zn2+ em solução aquosa em função do pH........................... 66 Figura 4.6 – Estabilização do íon Zn2+ adsorvido por SMDe e BMDe ............................... 67 Figura 4.7 – Isotermas de adsorção q em função de c para íons Zn2+ em solução aquosa pelos materiais BMAs2, SMAs2, BMDe e SMDe .............................................................. 68 Figura 4.8 - Isotermas de Langmuir linearizada c/q em função de c para íons Zn2+ pelos materiais BMAs2, SMAs2, BMDe e SMDe ....................................................................... 69 Figura 4.9 - Eficiência de remoção de Zn2+ em função do tempo....................................... 72 Figura 4.10 - Eficiência de remoção de Zn2+em função do pH........................................... 73 Figura 4.11 - Eficiência de remoção de Zn2+em função da concentração ........................... 74 Figura 4.12 - Isoterma de adsorção de Langmuir de íons Zn2+ no efluente......................... 76 Figura 4.13 – Representação do ensaio de adsorção em escala laboratorial. (1) Solução de alimentação (efluente contendo Zn2+), (2) Bomba peristáltica, (3) Algodão, (4) Coluna de leito fixo preenchida com material adsorvente (BMAs2 ou SMAs2), (5) Efluente à coluna (efluente tratado).................................................................................................................. 81 Figura 4.14 – Ilustração da coluna preenchida com (a) BMAs2 e (b) SMAs2 ................... 82 Figura 4.15 – Ilustração do ensaio de adsorção em coluna em escala laboratorial ............. 82 Figura 4.16 – Curva de trespasse para BMAs2 e SMAs2 ................................................... 84 Figura 4.17 - Microscopia eletrônica de varredura para os materiais sem prévia adsorção (a) BMAs2 e (a’) SMAs2 e após ensaio de adsorção em coluna para os materiais (b) BMAs2 e (b’) SMAs2 .......................................................................................................................... 86 Figura 4.18 – Curva de dessorção para BMAs2 e SMAs2 em função da concentração do metal no efluente a coluna versus volume eluido................................................................ 89 Figura 4.19 – Curva de ln [(co /c) -1] versus V(mL) do modelo de Thomas para adsorção de íons Zn2+ no efluente pelo BMAs2 e SMAs2 ...................................................................... 91 IX Lista de Tabelas Tabela 2.1 - Etapas de um processo de galvanoplastia típico ............................................... 8 Tabela 2.2 - Principais poluentes encontrados nas atividades de galvanoplastia.................. 9 Tabela 2.3 - Soluções típicas de deposição de zinco........................................................... 18 Tabela 2.4 - Relação entre o fator RL e o tipo de Isoterma ................................................. 25 Tabela 2.5 - Composição média do bagaço de cana ........................................................... 36 Tabela 2.6 - Composição química aproximada do bagaço de cana integral de várias regiões do mundo em % (calculado considerando a base seca) ...................................................... 37 Tabela 2.7 - Composição química elementar da madeira percentual em relação ao peso seco ...................................................................................................................................... 38 Tabela 2.8 - Composição média de macromoleculares e extrativos de madeiras de coníferas e folhosas ............................................................................................................................. 38 Tabela 2.9 - Resumo de algumas modificações químicas de resíduos vegetais como uso de adsorventes para remoção de íons de metais pesados em soluções aquosas ....................... 40 Tabela 2.10 - Resumo de algumas modificações químicas de resíduos vegetais como uso de adsorventes para remoção de íons de metais pesados em soluções aquosas .................. 42 Tabela 2.11 - Capacidade de adsorção máxima de íons Zn2+ por diversos adsorventes ..... 45 Tabela 4.1 - Ganho de massa e a concentração de funções ácidas de BMAs1 e SMAs1 ... 58 Tabela 4.2 - Ganho de massa e análise elementar de BMDe e SMDe ................................ 61 Tabela 4.3 - Resultados das análises termogravimétricas dos materiais ............................. 63 Tabela 4.4 - Quantidade adsorvida de íons Zn2+ em solução aquosa por tempo para BMAs2, SMAs2, BMDe e SMDe...................................................................................................... 64 Tabela 4.5 - Quantidade adsorvida de íons Zn2+ em relação ao pH da solução aquosa para BMAs2, SMAs2, BMDe e SMDe ....................................................................................... 66 Tabela 4.6 - Resultados da isoterma de adsorção de íons Zn2+ em solução aquosa para BMAs2, SMAs2, BMDe e SMDe ....................................................................................... 68 Tabela 4.7 - Parâmetros de Langmuir para a adsorção de Zn2+ em BMAs2, SMAs2, BMDe e SMDe ................................................................................................................................ 69 Tabela 4.8 - Valores de RL e (∆G) para a adsorção de Zn2+ na solução aquosa para os materiais BMAs2, SMAs2, BMDe e SMDe ....................................................................... 70 Tabela 4.9 - Porcentagem adsorvida de íons Zn2+ no efluente por tempo para BMAs2, SMAs2, BMDe e SMDe...................................................................................................... 71 Tabela 4.10 - Porcentagem adsorvida de íons Zn2+ em relação ao pH do efluente para BMAs2, SMAs2, BMDe e SMDe ....................................................................................... 73 Tabela 4.11 - Porcentagem adsorvida de íons Zn2+ em relação à concentração dos adsorventes BMAs2, SMAs2, BMDe e SMDe ................................................................... 74 Tabela 4.12 - Resultados da isoterma de adsorção de íons Zn2+ no efluente para BMAs2, SMAs2, BMDe e SMDe...................................................................................................... 75 Tabela 4.13 - Parâmetros de Langmuir para a adsorção de Zn2+ no efluente em BMAs2, SMAs2, BMDe e SMDe...................................................................................................... 76 Tabela 4.14 - Valores de RL e (∆G) para a adsorção de Zn2+ no efluente em BMAs2, SMAs2, BMDe e SMDe...................................................................................................... 77 Tabela 4.15 - Comparação dos parâmetros obtidos para a adsorção de íons Zn2+ pela isoterma de Langmuir em solução aquosa e no efluente ..................................................... 77 X Tabela 4.16 - Caracterização do efluente em termos de concentração e porcentagem de adsorção de alguns cátions antes e após tratamento ............................................................ 78 Tabela 4.17 - Efeito da interação iônica na adsorção do íon Zn2+....................................... 80 Tabela 4.18 - Quantidade de íons cloretos e surfactantes no efluente................................. 80 Tabela 4.19 - Resultados do ensaio em coluna da concentração efluente a coluna CZn2+ (mg/L) para cada volume eluido na coluna Veluido (mL)...................................................... 83 Tabela 4.20 - Quantidade total do íon Zn2+ adsorvido na coluna para os materiais adsorventes .......................................................................................................................... 84 Tabela 4.21 - Características dos materiais adsorventes ..................................................... 85 Tabela 4.22 - Caracterização do afluente e efluente a coluna preenchida com BMAs2 e SMAs2................................................................................................................................. 86 Tabela 4.23 - Mapeamento superficial de elementos nos materiais adsorventes ................ 87 Tabela 4.24 - Resultados do ensaio de dessorção em coluna em função da concentração de Zn2+ do efluente a coluna, CZn2+ (mg/L), para cada volume eluido, Veluido (mL)................. 88 Tabela 4.25 - Eficiência de recuperação na coluna para os materiais adsorventes ............. 89 Tabela 4.26 - Concentração das funções ácidas (CCOOH) dos materiais adsorventes .......... 90 Tabela 4.27 - Resultados dos valores de ln [(co /c) -1] versus V(mL) do modelo de Thomas para adsorção de íons Zn2+ no efluente pelo BMAs2 e SMAs2 .......................................... 90 Tabela 4.28 - Resultados dos valores de KTH (mL/min g) e qmax (mg/g) pelo modelo de Thomas para adsorção de íons Zn2+ no efluente para BMAs2 e SMAs2 ............................ 91 Tabela 4.29 - Massa de adsorvente (M) necessária para projeto em função da concentração inicial de Zn2+ no efluente ................................................................................................... 92 Tabela 4.30 - Altura de projeto (H) necessária em função do volume ocupado pelos materiais adsorventes........................................................................................................... 93 Tabela 4.31 - Custos dos materiais adsorventes de projeto para remoção de íons Zn2+ ..... 94 Tabela 4.32 - Custos da resina catiônica Amberlite IRA 120 ............................................. 95 Tabela 5.1 - Comparação entre os parâmetros de adsorção para todos materiais adsorventes obtidos ................................................................................................................................. 97 XI Lista de Esquemas Esquema 1.1 – Rota sintética da modificação do bagaço da cana-de-açúcar e da serragem de parajú com (a) anidrido succínico e com (b) dianidrido do EDTA .................................. 6 Esquema 2.1 – Rotas sintéticas de introdução de grupo carboxilato em celulose, lignina e hemicelulose via esterificação a partir do anidrido succínico ............................................. 41 Esquema 2.2 - Rota sintética de introdução de grupos quelantes a partir do anidrido do EDTA .................................................................................................................................. 43 Esquema 2.3 - Esquema de introdução de EDTA na polialilamina e na quitosana ............ 43 Esquema 3.1 – Esquema do procedimento experimental .................................................... 48 Esquema 4.1 – Rota sintética dos materiais BMAs1, SMAs1, BMAs2 e SMAs2.............. 59 Esquema 4.2 – Rota sintética dos materiais BMDe, SMDe ................................................ 60 Esquema 4.3 – Síntese possível de dupla esterificação a partir do dianidrido do EDTA ... 61 XII Lista de Abreviações e Símbolos %GM - Porcentagem de ganho de massa A - Área da superfície da coluna (m2) B - Bagaço de cana-de-açúcar b - Constante de Langmuir (L/mg) BMAs1 - Bagaço de cana-de-açúcar modificado com anidrido succínico contendo funções ácido carboxílico BMAs2 - Bagaço de cana-de-açúcar modificado com anidrido succínico e tratado com NaHCO3 contendo funções carboxilato BMDe - Bagaço de cana-de-açúcar modificado com dianidrido de EDTA contendo funções ácido carboxílico e amina c - Concentração de soluto em solução no equilíbrio (mg/L) C - Concentração do metal no afluente (mg/L) CCOOH - Concentração de funções ácido carboxílico (mmol/g) CETESB - Companhia Estadual de Saneamento Ambiental ci - Concentrações de soluto inicial em solução (mg/L) Co - Concentração do metal no afluente a coluna (mg/L) CONAMA - Conselho Nacional do Meio Ambiente DMF - N,N-dimetilformamida DQO - Demanda química de oxigênio (mg/L) EDTA - Ácido etilenodiaminotetraacético FTIR - Espectroscopia na região do infravermelho com transformada de Fourier H - Altura da coluna de projeto (m) ICP-OES - Espectrofotômetro de emissão atômica com fonte plasma kTH - Constante de Thomas (mL/min mg) M - Massa de adsorvente (g) mad - Máxima quantidade de soluto adsorvido (mg) md - Massa dessorvida do metal (mg) MEV - Microscopia eletrônica de varredura PE - Ponto de exaustão PT - Ponto de trespasse q - Quantidade de soluto adsorvido por grama do material adsorvente (mg/g) Q - Vazão volumétrica (mL min-1) Qlab - Vazão volumétrica do experimento em escala laboratorial (mL min-1) Qmáx - Quantidade máxima adsorvida (mg/g) qo - Concentração do soluto na fase sólida (mg/g) R2 - Coeficiente de correlação RL - Fator de separação adimensional S - Serragem de madeira parajú SDF - Sólidos dissolvidos fixos (g/L) SMAs1 - Serragem de madeira parajú modificado com anidrido succínico contendo funções ácido carboxílico SMAs2 - Serragem de madeira parajú modificado com anidrido succínico e tratado com NaHCO3 contendo funções carboxilato XIII SMDe - Serragem de madeira parajú modificado com dianidrido de EDTA contendo funções ácido carboxílico e amina SSF - Sólidos em suspensão fixos (g/L) SSV - Sólidos dissolvidos voláteis (g/L) SSV - Sólidos em suspensão voláteis (g/L) STD - Sólidos totais dissolvidos (g/L) STD - Sólidos totais dissolvidos (g/L) STS - Sólidos totais em suspensão (g/L) TAS - Taxa de aplicação superficial (m3/m2 dia) TGA - Análise termogravimétrica v - volume de material adsorvente (m3) VE - Volume de exaustão (L) Veluido - Volume eluido na coluna (mL) VT - Volume de trespasse (L) Zs - Zonas de sorção (zona de transferência de massa) ∆ - Calor ∆Gº - Energia livre padrão de Gibbs XIV Resumo Inúmeras atividades industriais contribuem para um aumento significativo nas concentrações de íons metálicos em águas naturais por não tratarem seus rejeitos adequadamente conforme os padrões estabelecidos pela legislação. A aplicabilidade de novas metodologias de baixo custo-benefício desenvolvidas tem o intuito de viabilizar um sistema de tratamento para remoção dos contaminantes oriundos do processo industrial. Dentre as inúmeras indústrias responsáveis por gerar efluentes líquidos contento íons metálicos de alta toxicidade ao ser vivo, a galvanoplastia destaca-se. Neste trabalho novos materiais foram preparados, a partir de resíduos de fibras vegetais agroindustriais, o bagaço de cana-de-açúcar e a serragem da madeira parajú (Manilkara sp.), para adsorver íons Zn2+ em solução aquosa e em efluente real da galvanoplastia. Primeiramente foram obtidos os materiais adsorventes por meio de modificações químicas do bagaço e da serragem com o anidrido succínico e com o dianidrido do EDTA. Estes materiais foram caracterizados seguindo o critério de cada nova função orgânica introduzida e posteriormente foram aplicados em sistemas de batelada para avaliar a capacidade de adsorção em relação aos íons Zn2+ em solução aquosa e em efluente da galvanoplastia oriundo da linha de eletrodeposição de zinco, analisado físico-quimicamente antes e após o tratamento. Os materiais adsorventes modificados com o anidrido succínico mostraram um melhor desempenho obtido nos ensaios em batelada em vista de uma capacidade de adsorção de íon Zn2+ maior em relação aos modificados com o dianidrido do EDTA, tanto em solução aquosa quanto no efluente. A capacidade máxima de adsorção do íon Zn2+ em solução aquosa foi de 125,00mg/g, 144,93mg/g, 80,00mg/g e 105,26mg/g para BMAs2, SMAs2, BMDe e SMDe, respectivamente. Visto que, no efluente existem outros interferentes além do íon metálico Zn2+ a ser adsorvido, estes valores de adsorção máxima caem para 54,64mg/g, 60,98mg/g, 45,45 mg/g e 47,39mg/g para BMAs2, SMAs2, BMDe e SMDe, respectivamente. Mediante os resultados mais satisfatórios realizaram-se ensaios de aplicação à remoção de Zn2+ no efluente em colunas de leito fixo, em escala laboratorial. Por meio destes resultados e baseando-se na real geração de efluentes de uma indústria de galvanoplastia XV localizada em Contagem – MG, um projeto em escala industrial foi traçado obtendo suportes e dimensões reais necessárias para aplicabilidade destes novos materiais quelantes. Palavras-chave: bagaço de cana modificado, serragem de madeira parajú modificada, anidrido succínico, dianidrido do EDTA, adsorção, zinco, efluente (água residuária) da galvanoplastia, batelada e coluna de leito fixo. XVI Abstract Many industrial activities contribute to a significant increase in the concentrations of metal ions in natural waters by not adhering to an appropriate treatment in accordance with the standards established by the legislation. The applicability of new methods of costbenefit has been developed in order to facilitate a system of treatment for removal of contaminants from the industrial process. The electroplating is one of the industries responsible for generating wastewater containing metal ions of high toxicity. In this study new materials are prepared from residues of vegetable fibres, sugarcane bagasse and wood sawdust (Manilkara sp.), to remove Zn2+ ions in aqueous solution and in the electroplating wastwater. First the materials adsorbents were obtained through chemical modification of bagasse and sawdust with succinic anhydride and EDTA dianhydride. These materials were characterized according to of each new organic function introduced and later were applied in batch systems to evaluate the ability of adsorption in relation to Zn2+ ions in aqueous solution and in the electroplating from the zinc eletrodeposition line. The materials adsorbents modified with succinic anhydride showed better performance in view of higher capacity for adsorption of Zn2+ cations in relation to modified with EDTA dianhydride. The maximum capacity of adsorption for the Zn2+ ion in aqueous solution was 125.00mg/g, 144.93mg/g, 80.00mg/g and 105.26mg/g for materials modified BMAs2, SMAs2, BMDe e SMDe, respectively. Since, in the wastewater there are other ions interfering in the metal to be adsorbed, these values of adsorption maximum decrease to 54.64mg/g, 60.98mg/g, 45,45mg/g and 47,39mg/g for materials modified BMAs2, SMAs2, BMDe e SMDe, respectively. Upon the results more satisfactory tests were carried out implementing the removal of Zn2+ in the wastewater using fixed-bed columns, in laboratory scale. For these results and based on the actual wastewater generation from an electroplating industry located at Contagem - MG, a project on an industrial scale was realized to find the dimensions required for real applicability of these new chelating materials. Keywords: modified sugarcane bagasse, modified wood sawdust, succinic anhydride, EDTA dianhydride, adsorption, zinc, electroplating wastewater, batch, fixed-bed column. XVII Capítulo 1 1. Introdução As sociedades tecnicamente mais evoluídas tendem a fazer utilização mais intensiva dos recursos naturais em nosso planeta. A exploração irracional destes tem levado cada dia mais a sua escassez, podendo gerar conseqüências graves e duradouras. Grande parte das indústrias são as maiores responsáveis por contaminar e reduzir os recursos naturais ainda existentes, devido à introdução de seus poluentes gerados no meio ambiente. Diante deste cenário é necessária a conscientização e a tomada de iniciativas que minimizem este desequilíbrio ecológico causado. Em virtude disto, novas metodologias de baixo custo-benefício desenvolvem-se. 1.1. Poluição dos Sistemas Hídricos “Todos têm direito ao meio ambiente ecologicamente equilibrado, bem de uso comum do povo e essencial à sadia qualidade de vida, impondo-se ao Poder Público e à coletividade o dever de defendê-lo e preservá-lo para as presentes e futuras gerações.” (Art. 225. da Constituição Federal do Brasil) O Meio ambiente é definido como a totalidade das circunstâncias que envolvem um organismo ou um grupo de organismos específicos e a combinação das condições físicas externas que afetam e influenciam o crescimento, desenvolvimento e sobrevivência dos organismos. Consiste de flora, fauna e meio abiótico. Incluem os habitats aquáticos, terrestres e atmosféricos (Duruibe et al., 2007). A água, que através do ciclo hidrológico poderia ser considerado um recurso mineral abundante e renovável, hoje começa a desafiar o homem no que tange à sua disponibilidade com qualidade. Todas as formas de vida existentes na terra dependem da água. Cada ser humano necessita consumir diariamente 3 litros de água doce para manter-se vivo. Contudo, cerca de 97% da água está nos oceanos, indisponível para consumo humano e para maioria dos usos agrícolas. Somente uma média de 3% da água do mundo é doce, sendo que dentre este, três quartos estão contidos nas geleiras e calotas polares. Lagos e rios são as principais 1 fontes de água potável, mesmo constituindo, em seu conjunto, menos de 0,01% do suprimento total de água (Baird, 2002). Um dos graves problemas da sociedade brasileira é decorrente das diferentes fontes de poluição, que atuam sobre a qualidade da água utilizada pela população, bem como sobre a qualidade das águas necessárias à conservação ambiental dos sistemas hídricos brasileiros (Santos, 2005). Segundo a Lei nº 6.938/81 da Constituição Federal do Brasil, em seu artigo 3º, inciso III, a poluição é a degradação da qualidade ambiental resultante de atividades que direta ou indiretamente prejudiquem a saúde, a segurança e o bem-estar da população; criem condições adversas às atividades sociais e econômicas; afetem desfavoravelmente a biota; afetem as condições estéticas ou sanitárias do meio ambiente; lancem matérias ou energia em desacordo com os padrões ambientais estabelecidos. Atualmente, um dos problemas mais sérios que afetam o meio ambiente é a poluição química de natureza orgânica ou inorgânica, decorrente dos despejos residenciais e industriais (Aguiar et al., 2002). Vários são os poluentes descartados nos rios, incluindo metais pesados, óleos, pesticidas, corantes, tensoativos, entre outros (Schneider e Rubio, 2003). 1.2. As indústrias como fonte poluidora de metais pesados A expressão “metal pesado” refere-se a alguns elementos metálicos que tem densidade relativamente alta sendo tóxico ou nocivo até mesmo em baixa concentração. “Metal pesado” é um termo generalizado, utilizado para o grupo de metais e semimetais (metalóides) com densidade atômica maior que 4g/cm3 (Duruibe, 2007). No entanto, há divergências quanto à definição de metais pesados com base na densidade, pois alguns autores definem outros valores de densidade. Bjerrum (1936 apud Duffus, 2002) define esta densidade como sendo acima de 7 g/cm3; Parker (1989), Lozet e Mathieu (1991), e Morris (1992) definem como maior que 5 g/cm3; Streit considerou a densidade de 4,5 g/cm3; e Thornton escolheu 6 g/cm3 (Duffus, 2002). Porém, conforme Duffus (2002) o uso deste termo, em geral, está associado à contaminação e toxicidade do elemento, sendo que cada espécie metálica e composto devem ser tratados separadamente em concordância com as suas propriedades químicas, biológicas e toxicológicas. De acordo com a Organização Mundial de Saúde (1984), os metais que mais preocupam são: mercúrio, cádmio, o chumbo, 2 cromo, zinco, cobre, alumínio, manganês, ferro, cobalto e níquel. Para estes, de acordo com a Portaria 1.469 do Ministério da Saúde, foi estabelecido padrões de potabilidade. Devido aos prejuízos que, por alguns serem substâncias altamente tóxicas, os metais pesados podem causar aos ecossistemas aquáticos naturais. A legislação também vigora quanto aos padrões de classificação das águas naturais e de emissão de águas residuárias. Inúmeras atividades industriais têm contribuído muito para um aumento significativo nas concentrações de íons metálicos em águas naturais, devido ao lançamento de seus efluentes (Jimenez et a.l, 2004). As indústrias de galvanoplastia, por exemplo, apresentam um elevado potencial poluidor, pois geram grande quantidade de efluentes líquidos e resíduos sólidos contendo metais pesados. O fato de estas indústrias serem de grande importância ambiental é porque em seu processo de tratamento envolve técnicas de deposição metálica nas superfícies das peças com diversas finalidades, desde a proteção até o embelezamento. Portanto, todos os metais utilizados no processo de tratamento superficial estarão também presentes em seus rejeitos. Com isso, as galvanoplastias devem utilizar técnicas adequadas para a remoção destes metais de seus efluentes gerados antes de descartarem em um corpo d’água ou até mesmo reutilizar esta água tratada em seu processo. Considerando a extrema relevância do assunto, que diz respeito à qualidade da água em nosso país, tão ameaçada pela degradação ambiental e por pressões oriundas de interesses das mais variadas origens, foi promulgada a resolução 357/05 do Conselho Nacional de Meio Ambiente (CONAMA) que também estabelece as condições e padrões de lançamento de efluentes pela indústria geradora. 1.3. Remoção de metais pesados de efluentes líquidos Os critérios de seleção do tipo e grau de tratamento estão também relacionados às exigências da Legislação Ambiental, cuja peça fundamental, no âmbito federal, no Brasil, é a Lei 6938, de 31 de agosto de 1981, que institui a Política Nacional do Meio Ambiente (PNMA). Convencionalmente, a remoção de grande parte do conteúdo de metais dissolvidos se dá pela precipitação química de carbonatos, sulfetos, óxidos e de hidróxidos metálicos. Sendo este último o mais observado, onde, através da adição de um agente alcalino o pH do meio é ajustado em uma faixa de valor normalmente de 8,0 a 9,0 (Pasqualini, 2004), e a 3 temperatura rigidamente controlada também nos quais formam-se hidróxidos metálicos ou óxidos que apresentam reduzida solubilidade. Processos subseqüentes de sedimentação e filtração são então realizados. Entretanto, embora este método seja relativamente simples e econômico, gera um grande volume de lodo e, dependendo do metal e das características químicas dos efluentes, após a filtração final o efluente pode apresentar concentrações residuais de metais na faixa de alguns miligramas por litro acima das normas de lançamento vigentes, sendo necessária a aplicação de um processo complementar para o polimento final do efluente (Francischetti, 2004 ; Jimenez et al., 2004). Alternativas, tais como a extração com solventes, a flotação, redução, e técnicas mais avançadas como troca iônica, processos com membranas (osmose reversa, ultrafiltração e eletrodiálise) são empregadas (Sonune e Gathe, 2004), porém problemas técnicos, custos de operação ou dos materiais utilizados inviabilizam economicamente o processo de tratamento dos efluentes. Desta forma, muitas pesquisas têm sido dirigidas na busca de processos e materiais alternativos, de baixo custo e de boa eficiência, que removam os elementos metálicos do meio aquoso e a adsorção tem sido considerada como um dos mais efetivos e largamente utilizados (Ngah et al., 2002; Han et al., 2006). Diversos são os materiais adsorventes utilizados em técnicas de adsorção para a remoção dos resíduos metálicos gerados, sejam eles orgânicos (carvão ativado, biomassas, etc) ou inorgânicos (zeólitas, argilas, etc), sendo estes naturais ou sintéticos (Aklil et al., 2004). Materiais alternativos tais como subprodutos e resíduos de processos industriais têm sido avaliados devido a suas alta disponibilidade e acessibilidade, eficiência e a suas alta competitividade em relação às resinas de troca iônica e carvão ativado (Valdman et al., 2001), pois podem ser usados como adsorventes que promovem a retenção seletiva e reversível de cátions metálicos presentes nos efluentes industriais. Dentre estes incluem serragem da madeira (Sciban et al., 2007), bagaço da cana-de-açúcar (Sciban et al., 2007; Albertini et al., 2007), fibras de coco (Suksabye et al., 2007), etc. Estes materiais podem ser modificados quimicamente devido à presença de grupos funcionais reativos, as hidroxilas, presentes na estrutura de suas fibras e com isto aumentar significativamente a capacidade de adsorção dos metais devido à introdução de grupos mais ricos em elétrons adquirindo maiores habilidades de complexação. Estas modificações já têm sido realizadas por muitos pesquisadores e dependendo do metal a ser adsorvido e do tratamento utilizado, a capacidade de adsorção do material é equivalente, ou melhor, do que a adsorção de determinadas resinas comerciais (Rodrigues et al., 2006). Karnitz e colaboradores (2007) 4 modificaram o bagaço da cana-de-açúcar com anidrido succínico, introduzindo funções ácidos carboxílicos, e posteriormente com poliaminas, introduzindo funções aminas e obtiveram sucesso para adsorção dos metais Cu2+, Cd2+ e Pb2+ em ambos os materiais modificados obtidos. 1.4. Objetivos 1.4.1. Objetivo geral O objetivo geral deste trabalho é a aplicação de materiais quelantes na remoção dos íons zinco presentes em solução aquosa e no efluente proveniente de uma indústria típica de eletrodeposição. 1.4.2. Objetivos específicos • Preparar os materiais adsorventes através da modificação do bagaço da cana e da serragem da madeira parajú com anidrido succínico e com anidrido do EDTA (Esquema 1.1); • Avaliar a capacidade de adsorção de Zn2+ em solução aquosa e no efluente do processo de galvanoplastia por meio de estudos em batelada; • Remover íons Zn2+ do efluente em colunas de leito fixo utilizando os materiais de melhor desempenho obtido nos ensaios em batelada; • Avaliar um projeto em escala industrial utilizando o modelo cinético proposto por Thomas por meio de estudos em coluna; • Avaliar a recuperação dos íons Zn2+ adsorvidos pelo estudo em coluna; • Fazer análise econômica dos materiais adsorventes obitidos. 5 O (b) O O N N O O O N O 1) O O DMF, ∆ OH O O Na Bagaço de cana (B) ou Serragem (S) O O O Na O N O 2) NaHCO3 (a) O Na BMDe ou SMDe Piridina, ∆ O O OH O O O O OH O O Na O NaHCO3 O Na O O O BMAs1 ou SMAs1 O BMAs2 ou SMAs2 Esquema 1.1 – Rota sintética da modificação do bagaço da cana-de-açúcar e da serragem de parajú com (a) anidrido succínico e com (b) dianidrido do EDTA 6 Capítulo 2 2. Revisão Bibliográfica 2.1. Indústria de galvanoplastia A galvanoplastia é um ramo da indústria metal-mecânica relacionada à proteção superficial de determinadas peças metálicas, poliméricas ou cerâmicas por meio de processos químicos ou eletroquímicos. Este processo consiste na deposição de uma fina camada metálica na superfície do material. O emprego da deposição metálica tem como finalidade aumentar a durabilidade, proteger contra a corrosão, embelezamento, melhorar as propriedades superficiais quanto à resistência, espessura, condutividade, lubrificação, capacidade de estampar, etc (Bosco et al., 2003; Pasqualini, 2004; Tocchetto et al., 2006). A galvanoplastia tem aplicação nos seguintes ramos de atividades: indústria automotiva, indústria de bijuterias, construção civil, indústria de utensílios domésticos, indústria de informática, indústria de telefonia e recuperação de objetos decorativos (SESI et al, 2007). 2.1.1. Descrição do Processo Industrial e Geração de Poluentes Como um fato isolado, as indústrias de galvanoplastia utilizam grandes volumes de água em seus processos, pois para cada tipo de acabamento existe uma seqüência de tratamento, que necessita de águas de lavagem após a imersão das peças nos banhos, produzindo efluentes líquidos com características diversas (Bresaola Jr., 2005). Segundo Sankararamakrishnan et al. (2007) em comparação com outras indústrias esta quantidade de água utilizada no processo é menor, o que caracteriza um efluente gerado altamente tóxico devido à alta concentração de metais pesados, utilizados no processo. A seqüência de banhos do processo de galvanoplastia consiste de três etapas (Tabela 2.1): pré-tratamento, tratamento (revestimento ou deposição metálica) e póstratamento. Os pontos de geração de poluentes, tais como, emissões gasosas, resíduos sólidos e efluentes líquidos estão apresentados no fluxograma genérico (Figura 2.1) e os 7 principais poluentes que apresentam considerável grau de toxicidade para os seres vivos estão apresentados na Tabela 2.2. Tabela 2.1 - Etapas de um processo de galvanoplastia típico Tipo Produtos Finalidade Pré-tratamento Escovação, lixamento, polimento e Remover excesso de material, camadas jateamento defeituosas, conferindo, ao substrato uma melhor superfície Tratamento Desengraxantes químicos e Remover da superfície metálica óleos, graxas e eletrolíticos, decapantes óxidos Sais e aditivos para Deposição de uma película metálica sobre o eletrodeposição de metais (zinco e substrato, conferindo-lhe resistência à corrosão, ligas, níquel, cobre, cromo e soldabilidade ou aparência visual. estanho) Pós-tratamento Fosfatização para pintura, Formação de uma película de conversão que oleamento e deformação a frio confere aderência ao substrato ou ancoragem de óleos e sabões Cromatizantes (passivadores) Anticorrosão e melhora do aspecto visual Oxidantes para ferro, cobre, latão e Aspecto visual zinco Selantes organo-minerais, Aumentar resistência à corrosão dos orgânicos solúveis em água e cromatizantes Inorgânicos Óleos desaguantes e vernizes Aumentar resistência à corrosão orgânicos Fonte: Adaptado e modificado de Azevedo (2004) 8 Peças metálicas Emissões gasosas Preparação mecânica Desengraxe Lavagem Decapagem Lavagem Processo de tratamento Processo de finalização Lavagem final Produto acabado Efluentes líquidos Efluente líquido tratado Resíduos sólidos Figura 2.1 - Pontos de geração de poluentes em processo típico de galvanoplastia Fonte: Adaptado e modificado de Pernambuco (2001) Tabela 2.2 – Principais poluentes encontrados nas atividades de galvanoplastia Atividades Geradoras Poluentes Processo de origem Processos galvânicos Crômicos Cromatizantes; Passivadores; Cromagem Cianídricos Desengraxante com cianeto; Deposição de ouro e prata, e de cobre e zinco alcalinos; Usinagem de metais Quelatizados Deposição química de cobre e níquel; Passivadores para Fe e Al Óleos Usinagem de metais; Retífica de metais Tratamento térmico, Gerais Deposição de cobre e zinco ácidos, zinco siderúrgicas e metalúrgicas inorgânicos sem cianeto alcalino, níquel, estanho e primárias em geral chumbo; Anodização; Decapagem ácida; Desengraxante sem cianeto; Soluções ácidas e alcalinas Fonte: Adaptado e modificado de Pernambuco (2001) 9 Pré-tratamento Antes das peças passarem pelo tratamento galvânico, geralmente elas sofrem um tratamento mecânico e/ou tratamento químico, a fim de retirar o excesso de material que possa haver nelas para que o revestimento tenha boa aderência, uniformidade e aparência. (Pasqualini, 2004; SESI et al., 2007). Esta operação é normalmente classificada como prétratamento, em virtude de não incorporar elementos às peças (São Paulo, 2005). O pré-tratamento mecânico é feito através da escovação, lixamento, polimento e jateamento, utilizando escovas de aço ou latão, rolos de esmeril ou de lixas, e outros materiais abrasivos, para a remoção de rebarbas, sulcos, irregularidades, camadas de óxidos e resíduos de tintas e de solda (SESI et al., 2007). Depois, durante o pré-tratamento químico, as peças passam por um banho desengraxante, para remoção de óleos e graxas, parafinas, resinas, cera e similares; seguido de um banho decapante, para remoção de camada de óxidos, hidróxidos ou outras impurezas sólidas que se formam na superfície, e uma série de outros banhos químicos que visam limpar a peça para receber a deposição metálica (Tocchetto et al., 2006). Há vários métodos de desengraxe: (a) desengraxe por solventes clorados, tais como o tri e tetracloroetileno (o protocolo de Montreal, instituído em 1987, indicou a eliminação da produção e o uso destes solventes orgânicos, devido à alta toxicidade e aos impactos ambientais causados, comprovados agressivos à camada de ozônio); (b) desengraxe aquoso com solução alcalina, feito com carbonato de sódio, hidróxido de sódio, fosfato, silicato, detergentes sintéticos, cianeto e complexantes tipo EDTA, glutamato e citrato de sódio; (c) desengraxe por processos avançados, tal como, o desengraxe eletrolítico, no qual a peça é polarizada, catodicamente, anodicamente ou alternadamente, em meio alcalino. Geralmente são utilizadas as soluções alcalinas no processo de desengraxe, podendo ser leve ou fortemente alcalina. Esta última provoca efeito decapante na superfície, portanto quando é aplicada normalmente não é realizada um banho decapante posterior. Este processo é seguido de enxágüe para remover a solução desengraxante da superfície da peça e evitar contaminação dos banhos seguintes. Já a decapagem é realizada numa solução ácida, geralmente ácido sulfúrico, clorídrico, fluorídrico, fosfórico ou nítrico, sendo o mais comum o primeiro (SESI et al., 2007; São Paulo, 2005). Logo após a decapagem, a peça 10 deve ser lavada, abundantemente, com água. Essa água pode conter agentes umectantes, como lauril sulfato de sódio (Pernambuco, 2001). Tratamento Esta etapa refere-se à deposição eletrolítica, também chamada de deposição metálica. Utiliza-se uma célula eletrolítica contendo um banho eletrolítico de sais iônicos do metal a ser depositado na peça ligada ao pólo negativo (cátodo) da fonte de corrente contínua (Pasqualini, 2004), conforme ilustrado na Figura 2.2. Os processos mais comuns são aqueles que utilizam banhos eletrolíticos contendo o cromo, cobre, estanho, níquel ou zinco, banhos de metais nobres, como ouro, prata, ródio, platina, etc., e banhos do tipo zinco-liga como Zinco/Ferro, Zinco/Níquel ou Zinco/Cobalto (Choi, 2007). Peça a ser revestida Figura 2.2 - Ilustração do princípio de um processo de eletrodeposição Fonte: Choi (2007) O tratamento pode se desenvolver numa seqüência de banhos inorgânicos, onde alguns ocorrem em meio ácido, outros em meio alcalino. A deposição em meio ácido apresenta maior brilho porque favorece a formação de uma camada mais lisa, porém, apresenta um inconveniente: na interface entre o metal recoberto e o metal depositado podem ocorrer reações paralelas de oxi-redução durante o processo, o que dificulta a aderência adequada. A deposição em solução alcalina não apresenta este inconveniente, mas tende a formar camadas mais opacas devido ao fato dessas camadas serem compostas por cristais maiores (Bosco et al., 2003; Pernambuco, 2001). 11 Para a cobreação (deposição de cobre), por exemplo, a peça é inicialmente cobreada, usando-se soluções ácidas que contêm sulfato, fluorborato ou sulfamato de cobre; ou soluções alcalinas que contêm cianeto de cobre ou pirofosfatos. A seguir faz-se a niquelação (deposição de níquel) que tem a função de nivelar as imperfeições da peça e, ao final, recebe ou não uma camada de cromo (cromação), o que confere um visual com um brilho duradouro à peça que sofreu o depósito e também proporciona um acabamento durável (Pernambuco, 2001; SESI et al., 2007). Outro exemplo de processo eletrolítico é a anodização, que promove a formação de uma película decorativa e protetora superficial, uniforme e controlada, de um óxido do próprio metal. Um processo de anodização bastante conhecido é o caso do alumínio. Este metal é oxidado, formando uma camada protetora de óxido de alumínio (alumina) na superfície do alumínio (Stevenson Jr., 1994). Alguns aditivos são utilizados no processo de deposição tais como os abrilhantadores que ajudam a diminuir o tamanho dos cristais durante a deposição da camada, portanto, são adicionados aos banhos para conferir um maior brilho. Alguns exemplos destes são: o carbonato de potássio, xantonato de sódio, 1,4 – butindiol e o álcool propargílico. Uma outra substância amplamente empregada é o íon cianeto (CN-), adicionado na solução sob a forma de um sal básico, apesar de potencialmente tóxico ele é o mais eficiente complexante de metais conhecido, sendo este o fator determinante para o seu massivo emprego (Bosco et al., 2003). Pós-tratamento Com objetivo de melhorar as características dos revestimentos para dar um acabamento à peça, foram desenvolvidos pós-tratamentos superficiais. As peças podem passar pelos processos de lavagem com água fria ou quente; secagem em centrífuga, estufa ou jatos de ar; banho de óleo para embalagem e proteção; e com o intuito de conferir uma maior resistência à corrosão, utilizam-se substâncias químicas, que atuam como vernizes; selantes e passivadores (oxidantes para ferro, cobre, latão, zinco, etc) (SESI et al., 2007). Os processos de passivação mais aplicados são os processos de cromatização (uso de cromatos) e fosfatização (uso de fosfatos). 12 Para aumentar a resistência à corrosão e à abrasão da camada de metal depositada na etapa de revestimento e melhorar o seu aspecto visual, realiza-se a cromatização, que confere diferentes colorações, dependendo da espessura da mesma (Adhoum et al., 2004). As camadas cromatizadas, por meio de tratamento químico, são formadas pela reação química de oxi-redução entre a superfície do metal (ferro, zinco, alumínio, etc.) e um banho de cromatização, composto basicamente por íons de cromo hexavalente (Bertorelle, 1977). Durante esta reação ocorre a oxidação do metal a sua valência (bivalente ou trivalente) e o cromo hexavalente é reduzido ao estado trivalente. A película de cromato resultante adere ao metal e confere uma barreira auto-protetiva contra fatores atmosféricos. É nescesário eliminar o uso do cromo hexavalente, pois é uma substância cancirogênica (Hagans e Hass, 1994). Atualmente estão sendo propostas diversas alternativas, entre elas tratamentos de passivação a base de cromo trivalente, de molibdênio, de terras raras e o emprego de resinas (Santos e Freire, 2002). O processo de fosfatização tem como principal finalidade preparar a superfície metálica para reter tintas e outros revestimentos, adquirindo uma boa aderência destes e, contudo, impedir o desenvolvimento de processos corrosivos (SEBRAE - MG, 2005). A fosfatização ocorre por processo químico, a partir do qual é obtida uma camada de fosfato de pequena espessura, cristalizada sobre superfícies metálicas (Choi, 2007). Para conferir características adicionais à proteção dessas camadas passivadoras formadas, utiliza-se filmes protetores (selantes) e vernizes. 2.1.2. Impacto ambiental e desafios A galvanização está entre os inúmeros processos classificados como de elevado potencial poluidor pela norma NBR 10004/2004. A questão ambiental relacionada ao tratamento de superfícies se refere ao consumo de energia, de água, de matérias-primas, de emissões gasosas (Tocchetto et al., 2006), de gerar grande quantidade de efluentes líquidos e resíduos sólidos contendo metais pesados (Cavaco et al., 2007). Por estes apresentam forte tendência a bioacumulação, irão afetar de forma drástica o meio ambiente, podendo causar sérios problemas de saúde na população humana, seres vivos e sistemas ecológicos (Sankararamakrishnan et al., 2007). Alguns efeitos podem ser observados rapidamente; 13 outros levam alguns anos até se manifestarem em sua forma mais agressiva (Bosco et al., 2003; Bresaola Jr., 2005). O estabelecimento de estratégias, como a minimização de consumo de matériasprimas, energia e água; minimização de emissões, resíduos e controle da poluição; aumento da segurança no manuseio de substâncias químicas e redução dos acidentes ambientais deve ser o alvo atingido pelas indústrias. (Tocchetto et al., 2006) A minimização na geração de efluentes líquidos e o reuso das águas é amplamente estudada como forma de reduzir o impacto ambiental e pode conduzir a uma economia significativa dentro do contexto global da empresa. Em muitas indústrias, já é comum o reuso das águas em sistemas de refrigeração, alimentação de caldeiras, lavagens de gases e em lavagens de pisos e equipamentos (Bresaola Jr., 2005). No Brasil existem muitas empresas que utilizam esta tecnologia de deposição metálica e algumas fazem parcerias com o órgão ambiental de sua região para a elaboração de alternativas de redução de seus efluentes. (Pasqualini, 2004) Além dos metais pesados presente nos efluentes líquidos da galvanoplastia, outra preocupação são os cianetos e o cromo hexavalente, que estão entre os principais alvos da CETESB e causam graves danos à saúde. As empresas de tratamento de superfícies buscam diferenciais econômicos e tecnológicos visando o uso de produtos menos danosos ao ambiente. Nos dizeres de Hjeresen et al. (2002), a eliminação do uso de substâncias químicas perigosas melhora o processo, aumenta a produtividade e a competitividade, enquanto ataca a questão ambiental e o consumo de recursos naturais. Algumas destas empresas, que adotam este lema, são relatadas por Azevedo (2004). É o caso da empresa Tecnorevest de Barueri-SP, uma das representantes da indústria nacional, a qual vende produtos de toda a linha de tratamento de superfícies metálicas. Esta já oferece ao mercado brasileiro algumas novidades, como banhos isentos de cianetos, tais como, banhos de cobre alcalino e zinco sem cianetos; deposição eletrolítica de cromo sem a necessidade usual de uma pré-camada metálica de deposição química; formulações à base de cromos trivalentes; produtos que removem camadas de pintura para reuso da peça sem cloreto de metileno e sem fenol; vernizes eletroforéticos. A multinacional Atotech, instalada em Taboão da Serra-SP, também investe alto nos produtos menos poluentes, tais 14 como os desengraxantes biológicos, tensoativos biodegradáveis, introduzidos no Brasil em 1998. A Labrits Química, de São Paulo, oferece produtos de passivação isentos de cromo hexa ou trivalente. A multinacional alemã, Surtec, de São Bernardo do Campo-SP, é a dona da patente mundial dos produtos de passivação à base de cromatos trivalentes, aplicados geralmente em superfícies zincadas, com resultados de resistência à corrosão melhores que os dos produtos à base de cromo hexavalente disponíveis no mercado. Ao lado dos cromatos trivalentes, a empresa tem mais duas linhas de produtos para atender a requisitos ambientais mais estreitos. Mais que um simples banho de zinco isento de cianetos, a Surtec oferece um processo completo, em que são utilizados eletrodos inertes catalisados dissolvidos em uma câmara (o operador é responsável por alimentar o banho com zincato de sódio), combinados a um gerador automático de zinco no banho e um controle rigoroso das grandezas voltométricas do processo, de modo a manter a operação no ponto ótimo, com as flutuações totalmente atenuadas. Este conceito integrado já foi instalado em duas grandes empresas no Brasil, e pode possibilitar à Surtec tornar-se fornecedora também da matriz de uma dessas empresas. 2.2. Zinco A presença de zinco é comum em águas naturais e pode ser encontrado em diversas formas químicas, desde como íons hidratados e complexos com compostos inorgânicos ou com compostos orgânicos (USEPA, 2005). O óxido de zinco e o carbonato de zinco são praticamente insolúveis em água, porém, o cloreto de zinco é bastante hidrossolúvel. Encontra-se geralmente na forma bivalente em suas combinações. Quando em solução apresenta-se em diferentes espécies. Conforme relata Mohan e Singh (2002), a hidrólise do zinco é despresível até pH menor que 7, porém forma diferentes espécies a pH maiores. Para pH na faixa de 4,0 a 10,0 estará na forma de Zn (OH)2, e em pH de 10,0 a 14,0 estará na forma de Zn (OH)3- e/ou Zn(OH)23- (Francischetti, 2004). O zinco é um elemento-traço essencial para a saúde humana. De acordo com Parey (1999) ele é componente de mais de 70 enzimas do organismo humano, participando da expressão do DNA e do crescimento (Atkins e Jones, 2006). Segundo o mesmo autor, o 15 zinco tem efeito positivo na cura de ferimentos e a sua deficiência provoca atrasos de desenvolvimento e crescimento, anemia, entre outras coisas. O zinco em concentrações acima de 5,0mg/L confere sabor à água e certa opalescência às águas alcalinas. Sob estas condições o zinco é considerado tóxico (Deliyanni et al., 2007) e, segundo a Organização Mundial de Saúde (1984), é um dos metais que mais preocupam, dentre outros, pois doses altas de sais de zinco quando ingeridos podem ser prejudiciais para a saúde humana, provocando perturbações do tratointestinal. Porém a toxicidade do zinco para o sistema aquático é muito maior do que para os organismos de sangue quente (Parey, 1999). O metal zinco é um nutriente essencial para o metabolismo dos animais, por participar de várias funções específicas, tendo importância estrutural e/ou funcional em mais de 300 enzimas e outras proteínas. Porém, Vallee e Falchuk (1993) relatam que os seres vivos também apresentam fragilidade quanto à exposição excessiva a este metal. Níveis de zinco superiores ao exigido pelo animal implicam em gastos de energia, consumo protéico e síntese de enzimas, a metalotioneína, para a excreção deste metal que além de reduzirem o desempenho do animal, provocarão distúrbios metabólicos e fisiológicos (Sá et al., 2005). A metalotioneína é uma proteína que contém 60 a 68 aminoácidos, dos quais 20 são cisteínas (Mafra e Cozzolino, 2004) ricas em enxofre. A função da metalotioneína é regular o metabolismo do zinco, pois possui muitos grupos sulfidrila, os quais são responsáveis em complexar o íon Zn2+ ingerido, sendo o complexo eliminado mais tarde pela urina. Este metal acumula em organismos aquáticos e os valores do fator de bioconcentração (FBC) para peixes de água doce e peixes marinhos foram relatados da ordem de 1.000 e 2.000, respectivamente, para algas aquáticas de 1.000 e de 10.000 para invertebrados aquáticos (Fishbein, 1981). O zinco acumula-se no sedimento, onde cerca de 45 a 60% esta no sedimento de forma residual e, portanto, não é acessível para organismos aquáticos, porém, ele pode ser re-solubilizado do sedimento através da formação de complexos (Francischetti, 2004). São escassos estudos com outros organismos aquáticos, portanto, sendo o zinco um elemento mineral essencial em doses adequadas, é necessário observar os padrões para águas reservadas ao abastecimento público que indicam 5,0mg/L como o valor máximo permissível, conforme a portaria 518/2004 do Ministério da Saúde. 16 Os íons Zn2+ também estão presentes no solo, fortemente adsorvidos em pH 5 ou maior, em concentrações variáveis entre 10 e 3000 mg/kg e com baixa mobilidade na maioria dos solos, embora seja mais móvel que outros metais (Prasad, 2004). A mobilidade do zinco em solo é determinada pelos mesmos fatores que influenciam seu transporte em ambientes aquáticos, ou seja, a solubilidade de seus compostos, pH e salinidade. Os íons Zn2+ são assimilados pelas plantas e vegetais e normalmente estão presentes na faixa de concentração de 15 a 100mg/kg (Parey, 1999; USEPA, 2005). O zinco é um dos metais pesados bastante utilizado em galvanização (Senthilkumar et al., 2006), seja na produção de chapas galvanizadas pelas empresas siderúrgicas, seja em galvanoplastia para acabamento e proteção anticorrosiva de peças metálicas. Este uso equivale à metade do consumo mundial do metal (Paula, 2007). De fato, as técnicas de galvanização são consideradas uma das principais indústrias geradoras de efluentes industriais contaminados com o zinco (Mohan e Singh, 2002). De acordo com Zhao et al. (1999) apenas 30% a 40% de todo metal usado no processo são efetivamente consumidos, portanto, os demais são introduzidos ao meio ambiente. A zincagem é muito empregada por ser de fácil aplicação, resultando em produtos mais baratos que os obtidos por outros tipos de revestimentos similares (Adhoum et al., 2004). A aplicação da camada de zinco pode ser feita eletroliticamente ou quimicamente (zincagem a fogo em temperaturas entre 430 e 460°C). Portanto, quando a peça em aquecimento sofre deformações é feita a zincagem eletrolítica (Sato, 1994). O emprego do zinco está disposto de diversas formas em seus variados banhos de deposição podendo classificados como eletrólitos alcalinos cianídricos, banhos neutros, eletrólitos alcalinos sem cianeto, banhos de sulfato de baixa acidez, banhos de sulfato de alta acidez, banhos de fluorborato de zinco e banhos de cloreto de zinco (Pernambuco, 2001). As soluções típicas de zinco podem ser vistas na Tabela 2.3 e o fluxograma de um processo típico de zincagem está representado na Figura 2.3. Até o início da década de 90, a maioria dos processos de obtenção galvânica dos revestimentos de zinco fazia uso de banhos alcalinos contendo cianetos. Devido às restrições ambientais, necessitou-se um controle rigoroso com relação à utilização dos banhos com cianeto, e desde então se tem procurado substituir estes banhos por alternativas capazes de minimizar os impactos ambientais (Barceló et al.,1998). 17 Tabela 2.3 – Soluções típicas de deposição de zinco Soluções Composição da solução 2+ Zn Alto cianeto Concentrações 20 a 49g/L NaCN 40 a 140g/L NaOH 60 a 120g/L 2+ Baixo cianeto Zn 5 a 15g/L NaCN 5 a 15g/L NaOH 70 a 100g/L 2+ Cloreto Zn 20 a 35g/L Cloreto 120 a 40g/L 2+ Cloreto de potássio Zn 30 a 40g/L Cloreto total 120 a 160g/L Ácido bórico 25 a 30g/L pH 5 a 5,5 Fonte: Pernambuco (2001) Peça Emissões gasosas Desengraxe Lavagem Decapagem Lavagem Deposição de zinco Lavagem Cromatização Efluentes líquidos concentrados Produto acabado Lavagem final Efluente líquido tratado Sistema de tratamento de efluentes Efluentes líquidos diluídos Resíduos sólidos Figura 2.3 - Fluxograma do processo de zincagem típico e geração dos poluentes Fonte: Modificado de Pernambuco (2001) 18 2.3. Adsorção A adsorção é um processo espontâneo de transferência que ocorre sempre que uma superfície de um sólido é exposta a um gás ou um líquido. Este material sólido apresenta a propriedade de reter uma ou mais espécies de moléculas ou íons presentes (Xu et al., 2002). A substância que é adsorvida, o soluto, denomina-se adsorbato e, adsorvente a substância que adsorve. Os adsorventes foram descobertos no século XVIII, quando se observaram gases sendo adsorvidos em carbono ativado (Ortiz, 2000) e desde então o emprego da adsorção tem sido de fundamental importância industrial. A finalidade para uso industrial de adsorventes geralmente é para separar e/ou purificar uma determinada espécie química, mas também encontram aplicação em procedimentos de pré-concentração. A maioria dos adsorventes são materiais altamente porosos e a adsorção ocorre primeiramente nas paredes dos poros ou nos sítios específicos dentro da partícula. A retenção seletiva ocorre devido a diferenças no peso molecular, forma, ou polaridade, que fazem com que um determinado soluto seja mantido fortemente o suficiente permitindo a remoção do mesmo de um fluido. A regeneração do adsorvente pode ser efetuada para obter o adsorbato na forma concentrada ou pura. Os adsorventes mais comuns utilizados são: o carvão ativado, a sílica-gel, a alumina ativada e as zeólitas (peneiras moleculares) e as resinas de troca iônica (McCabe et al., 2005). A quantidade de soluto adsorvido em determinada massa de adsorvente depende de várias condições e fatores de superfície incluindo temperatura, concentração do soluto na fase fluida, distribuição da energia superficial e a área superficial do sólido (Webb e Orr, 1997). 2.3.1. Termodinâmica da Adsorção A explicação termodinâmica do fenômeno de adsorção é a existência de forças atrativas não compensadas na superfície do adsorvente. Quando as forças moleculares de atração entre o soluto e o adsorvente são maiores que as forças de atração entre o soluto e o solvente, o soluto será adsorvido na interface superficial do adsorvente. De acordo com a 19 força que o soluto está sendo adsorvido, pode-se classificar a adsorção em física (fisisorção) ou química (quimisorção). A adsorção física é resultado principalmente por forças de interação fracas de Van der Waals (dipolo-dipolo e dipolo induzido) entre a superfície do sólido e o adsorbato, sendo esta facilmente reversível (Reynolds e Richards, 1995), pois o calor de adsorção (de 1 a 5KJ mol-1) é pequeno e da mesma ordem de grandeza dos calores de condensação (Mezzari, 2002). Este tipo de adsorção não apresenta nenhuma alteração das espécies envolvidas, portanto é uma adsorção de caráter não-específico (Ortiz, 2000). Dependendo do soluto e do sólido, o fenômeno de adsorção pode resultar em compartilhamento de elétrons entre o adsorbato e a superfície sólida, ocorrendo uma adsorção química em que, diferentemente da físisorção, é usualmente irreverssível, pois o calor de adsorção (maiores que 20 KJ mol-1) é da ordem de grandeza de uma ligação química. Nesta, uma significante quantidade de energia é requerida para remover solutos quimicamente adsorvidos por complexação. A quimisorção ocorre apenas entre certos adsorventes e espécies adsorvíveis e se a superfície estiver livre de solutos previamente adsorvidos, ou seja, este tipo de adsorção depende da natureza das espécies envolvidas. (Webb, 1997). O motivo para a adsorção ser limitada deve-se a um dos vários mecanismos de transporte de massas envolvidos. Estes são: (1) o movimento do adsorbato ao redor da superfície do adsorvente sólido, formando um filme, (2) a difusão do adsorbato no filme, (3) a difusão do adsorbato dentro dos capilares ou poros internos do adsorvente sólido, também nomeadas como difusão nos poros, e (4) a adsorção do soluto nas paredes dos capilares ou da superfície interna do adsorvente. As etapas 2 e 3 são as que geralmente limitam um processo operacional de adsorção, seja em batelada ou, em operações de fluxo contínuo (Reynolds e Richards, 1995). Tipos de isotermas de adsorção A base para cálculos termodinâmicos é a isoterma de adsorção, dada por uma função, uma curva relacionando a quantidade de soluto adsorvido por unidade de adsorvente e a concentração do soluto na fase fluida a temperatura constante. Lembrandose que a termodinâmica aplica-se apenas no equilíbrio de adsorção que é atingido por 20 ambos os sentidos, tanto para o aumento da adsorção quanto para a diminuição da desorção (Letcher, 2004). As isotermas de adsorção indicam como o adsorvente efetivamente adsorverá o soluto e se é possível a purificação requerida; a quantidade máxima de soluto que o adsorvente adsorverá; informações que determinam se o adsorvente é economicamente viável para a purificação do fluido (Mezzari, 2002). A forma das isotermas é uma das primeiras ferramentas experimentais para conhecer o tipo de interação entre o adsorbato e o adsorvente (Roostaei e Tezel, 2004). Algumas formas típicas de isotermas descritas por McCabe et al. (2005) são apresentadas na Figura 2.4. Figura 2.4 - Tipos de isotermas Fonte: Modificado e adaptado de McCabe et al. (2005) A Isoterma linear corresponde a uma partição constante do soluto entre a solução e o adsorvente. São favorecidas por substratos porosos flexíveis e regiões de diferentes graus de solubilidade para o soluto. Isotermas que possuem inclinação não linear e côncava em relação à abscissa são chamadas favoráveis. É observada uma diminuição da disponibilidade dos sítios de adsorção quando a concentração da solução aumenta, pois uma força de atração relativamente alta na superfície do adsorvente é obtida a uma baixa concentração. Em alguns casos, estas podem ser chamadas como extremamente favorável e um caso limite 21 das isotermas extremamente favoráveis é a adsorção irreversível, na qual a quantidade adsorvida é independente da concentração. É observado quando a superfície do adsorvente possui alta afinidade pelo soluto, o qual requer temperaturas muito mais elevadas para ser removido do que quando as isotermas são lineares. Isotermas que apresentam inclinação linear e convexa em relação à abcissa são chamadas de não favoráveis. Inicialmente a adsorção é baixa e eleva com o aumento de solutos adsorvidos, pois é facilitada porque a interação do adsorbato com a camada adsorvida é maior do que a adsorção com a superfície do adsorvente. Para adequar um modelo a um sistema de adsorção é importante estabelecer a correlação mais apropriada para uma curva de equilíbrio. Várias equações de isoterma têm sido utilizadas para descrever as características de equilíbrio de adsorção (Srivastava et al., 2006) tais como Freundlich (1915); Langmuir (1918); Combinação Langmuir- Freundlich por Sips (1948), Redlich–Peterson (R–P) por Jossens et al.(1978); adsorção em multicamada de Brunauer, Emmett e Teller (BET) em 1938, Radke e Prausnitz (1972) e Dubin e Radushkevich (1974), revisados por Volesky (2001). Cada um destes modelos tem suas limitações ao aplicar e adequar a um sistema de adsorção. 2.3.2. Isoterma de adsorção em batelada para íons metálicos Espécies metálicas raramente existem isoladamente em águas naturais ou efluentes, porém elas são em maior parte avaliadas isoladas por um modelo de adsorção, provavelmente devido a um melhor entendimento do fenômeno de adsorção. Alguns pesquisadores aprofundam em investigar a adsorção de sistemas binários (Apiratikul e Pavasant, 2006; Yu et al., 2008) ou multimetálicos (Stachowicza et al., 2008). Deve-se enfatizar que, além do metal de interesse ser usualmente encontrado juntamente com outros íons metálicos, os efluentes industriais também possuem outros compostos como, outros cátions (cálcio, sódio ou magnésio); agentes quelantes; ânions que apresentam afinidade com o metal, podendo formar complexos solúveis ou insolúveis (Sankararamakrishnan, 2007); e outros materiais orgânicos. Todos estes podem modificar o comportamento do metal em relação ao material adsorvente utilizado, podendo causar fenômenos de sinergismo, antagonism, devido a interação ou a competição pelos sítios de 22 adsorção. O mecanismo de sorção do adsorvente, por esta razão, pode variar dependendo do íon em solução. Portanto alguns estudos de características de adsorção de adsorventes em soluções de metais isolados devem apenas ser considerados como estudo preliminar (Sciban et al., 2007). A literatura ainda é insuficiente para retratar problemas de adsorção para efluentes reais, pois depende de certas condições e não apresentam regras gerais. Alguns estudos relacionados com adsorção por materiais adsorventes com caráter complexante de cátions metálicos em matrizes complexas, segundo estudo realizado por (Wong et al., 2003) na remoção de Cu2+ e Pb2+ de efluentes da galvanoplastia, mostram-se eficientes quando adequados ao modelo de Langmuir. Este modelo é amplamente adotado apesar de todas suas limitações, pois se ajusta razoavelmente bem aos dados experimentais de muitos sistemas. Outros já insistem em recorrer a outros modelos como o de Freundlich (Noeline et al., 2005) e BET (Sciban et al., 2007) que representa uma extensão do modelo de Langmuir para uma adsorção em multicamada. Este último autor e colaboradores retrataram muito bem quanto à comparação de vários outros modelos como o de Freundlich, de Langmuir competitivo e não competitivo. Eles avaliaram a adsorção de íons zinco, cádmio e cobre em serragem de madeira. Cada íon apresentou um comportamento distinto, a adsorção do cobre e do zinco foi melhor adaptada ao modelo de multicamada e o cádmio aparenta ser melhor adaptado ao modelo de monocamada. Para a realização deste trabalho foram testados alguns modelos de adsorção e o modelo de Langmuir ajustou-se melhor. Isoterma de Langmuir Irving Langmuir em 1916 foi o primeiro a propor uma teoria de adsorção coerente para descrever a dependência do recobrimento de uma superfície plana baseado no ponto de vista cinético, que é um processo contínuo no quais moléculas ou átomos de adsorvato estão continuamente colidindo com a superfície. Assim, o equilíbrio dinâmico existe, pois de forma mútua ocorre a adsorção na superfície e a dessorção destas da superfície até o equilíbrio. O modelo de Langmuir assume que: 23 • A superfície é homogênea, na qual a energia de adsorção é constante sobre todos os sítios; • A adsorção na superfície é localizada, na qual os solutos são adsorvidos em sítios definidos e localizados, não havendo mobilidade sobre a superfície; • Cada sítio de adsorção pode acomodar apenas uma molécula ou átomo, portanto a isoterma de Langmuir está restrita a apenas uma monocamada de espessura (Do, 1998). A isoterma de Langmuir é dada pela relação da equação 2.1. bc q = Qmax (1 + b c ) (2.1) Onde q (mg/g) é a quantidade de soluto adsorvido por grama do material adsorvente, c (mg/L) é a concentração do soluto em solução no equilíbrio, Qmax (mg/g) e b (L/mmol) são parâmetros da equação de Langmuir, indicativos da capacidade máxima de adsorção requerida para formar uma monocamada e da energia de adsorção, respectivamente (Özcan et al., 2005; Álvarez-Ayuso et al., 2007; Cavaco et al., 2007). Os parâmetros podem ser obtidos através da linearização da equação 2.1 como expressa (Ho et al., 2005) na equação 2.2. c c 1 = + q Qmax Qmax b (2.2) Ao plotar o gráfico de c/q versus c o coeficiente angular da reta obtida é indicado por Qmax-1 e o coeficiente linear corresponde a (Qmax b)-1. Outra possível linearização sugerida também pelo mesmo autor e outros (Özcan et al., 2005; Lyubchik et al., 2004) pode ser representada pela equação 2.3. 1 1 1 1 + = q Qmax b c Qmax (2.3) A qual terá um coeficiente angular de (Qmax b)-1 e um coeficiente linear de Qmax-1 ao plotar o gráfico de 1/q versus 1/c. Quando b é grande e o fator (b.c) é muito maior que a unidade, a isoterma é muito favorável e quando (b.c) é menor que a unidade, a isoterma é quase linear (McCabe et al., 2005). Outra forma de avaliar a principal característica da isoterma de Langmuir, a partir do parâmetro b obtido, é em termos do parâmetro RL (equação 2.4), também chamado de 24 fator de separação adimensional, para avaliar mais detalhadamente a natureza favorável da adsorção, ou seja, a afinidade entre o adsorbato e o adsorvente, sugerida por Hall et al. (1966) apud (Mezzari, 2002). 1 RL = (2.4) 1 + b ci Onde, ci é a concentração inicial do soluto em solução (mgL−1). Conforme o valor de RL é possível classificar a isoterma (Tabela 2.4). Tabela 2.4 – Relação entre o fator RL e o tipo de Isoterma RL Tipo de isoterma RL > 1 Desfavorável RL = 1 Linear 0 < RL < 1 Favorável RL = 0 Irreversível Fonte: Malkoc et al. (2006) Segundo vários autores (Sakkayawong et al., 2005; Mouflih, et al., 2005; Liu, 2006), o parâmetro b também pode ser usado para calcular a energia livre de Gibbs (∆G) conforme a equação 2.5. ∆G o = − RT ln b (2.5) Onde R é a constante dos gases (8.314 J mol−1 K−1), T é a temperatura em Kelvin e b em L/mol. A energia livre de Gibbs indica a espontaneidade do processo de adsorção, onde valores altamente negativos refletem uma adsorção mais energeticamente favorável (Sarin e Pant, 2006). Na adsorção em batelada, o volume da solução é finito e o adsorbato é colocado em contato com um fluido por um processo descontínuo em tempo fixo. A concentração do soluto no fluido diminui com o progresso da adsorção. Neste caso, a quantidade de adsorbato adsorvida no sólido (q) é calculada através do balanço de massa na equação 2.6 e a porcentagem de adsorção (%) é calculada usando a equação 2.7 (Donat et al., 2005). q= V (ci − c ) M (2.6) 25 Onde V é o volume em litro, M é a massa de adsorvente em gramas. Adsorção (% ) = (c i − c) ci ×100 (2.7) 2.3.3. Adsorção em Leito Fixo de íon metálico Dados obtidos a partir de estudos de equilíbrio em batelada são úteis para adquirir informações que relacione a natureza do adsorvente com o metal. Entretanto, eles não geram dados em escala industrial com exatidão, pois normalmente é empregado um sistema de fluxo contínuo. Também, estudos relacionados com regeneração não podem ser significativamente avaliados por meio de experimentos em batelada. Por esta razão, há uma necessidade de realizar estudos em coluna, como sistemas em leito fixo, para estimar previamente o potencial de um sistema em escala industrial (Wong, 2003). A adsorção em leito fixo é uma técnica de separação altamente seletiva que pode remover até traços de componentes iônicos de grandes volumes de soluções diluídas (Ravagnani et al., 2001). Os sistemas mais empregados são o de fluxo por pressão descendente ou ascendente, embora também existam por ação da gravidade (Reynolds e Richards, 1995). A compreensão dos efeitos de transferência de massa e da dinâmica destes processos é de fundamental importância, principalmente, em aplicações em grande escala, quando é necessário manter níveis muito baixos de metais poluidores em efluentes industriais (Ravagnani et al., 2001). Porém os modelos completos que demonstram condições de não-equilíbrio, devido a complexidade matemática e/ou a necessidade de conhecer multiparâmetros a partir de experimentos separadamente através destes modelos fazem deles inconvenientes para o uso prático (Juang et al., 2006). É necessário, portanto, compreender os dados de equilíbrio para que possa complementar os dados dinâmicos (Ravagnani et al., 2001). Descrição da adsorção em Leito fixo O comportamento de adsorção em um leito fixo baseia-se nas zonas de sorção (Zs), também chamada de zona de transferência de massa. A Zs é a porção do leito na qual o 26 processo de adsorção entre o soluto presente na solução de alimentação é retido na fase sólida do sistema, ou seja, quando ocorre a transferência de massa. Observando-se a Figura 2.5 é possível explicar como ocorre esta transferência ao longo da coluna. Acima da zona de sorção o soluto na fase líquida está em equilíbrio com o adsorvente na fase sólida, em que a concentração do soluto na fase líquida é Co (mg/L) e a concentração do soluto na fase sólida é qo (mg/g). À medida que a solução de alimentação de concentração Co atravessa o leito, a zona de adsorção move-se para o sentido oposto ao da alimentação. O soluto sai no efluente a uma concentração C que aumenta à medida que a zona de adsorção se move na coluna e assim a curva de trespasse (ruptura ou de efluência) é traçada. Quando a concentração do efluente à coluna atinge 95% de Co, considera-se que houve a exaustão da coluna (ou saturação), que é referenciada pelo ponto de exaustão (PE). (Reynolds e Richards, 1995) C = Co Figura 2.5 - Curva de trespasse típica mostrando o movimento da zona de transferência de massa (Zs) com o volume tratado Fonte: Tchobanoglous e Burton (1991), p. 321. A curva de trepasse pode ser expressa em termos da concentração do metal no efluente (C) em função do tempo (t) ou em função do volume efluente à coluna (V), sendo este último calculado por base na vazão volumétrica (Q) com que passa na coluna conforme equação 2.8 (Malkoc e Nuhoglu, 2006). V = Qt (2.8) Onde t é o tempo em minutos e a vazão volumétrica é Q (mL min-1). 27 Quando a concentração do soluto no efluente atinge de 5 a 10% da concentração Co do afluente, o processo é interrompido. Este ponto refere-se geralmente, na literatura, como o ponto de trespasse (PT) e é fixado de acordo com a necessidade da operação (Stylianou et al., 2007). O comportamento curvilíneo da curva de trespasse delineia a região Zs do leito na qual está ocorrendo a troca ou adsorção. A zona de sorção é a extensão do leito no qual a concentração passa de PT a PE (ponto de exaustão). Quando a taxa de alimentação da carga é constante, a Zs se move de maneira e velocidade constantes. Quanto menor for o comprimento da Zs, mais próximo da idealidade o sistema se encontra, indicando uma maior eficiência de troca. A Zs depende da isoterma, da vazão e das taxas de transferência de massa intra e interpartícula (Ravagnani et al., 2001). Por meio da curva de trespasse é possível então, avaliar o desempenho de leitos empacotados com vista ao dimensionamento de colunas de adsorção. Importantes características para determinar a operação e a dinâmica da coluna de adsorção podem ser indicadas pelo tempo de trespasse ou volume de trespasse, bem como perfil da curva delineada ao longo do processo, a qual depende da capacidade específica de adsorção do adsorvente na coluna, da concentração inicial de soluto no afluente à coluna e da vazão de operação (Aksu e Gönen, 2004). A curva de C versus V permite calcular a quantidade de soluto adsorvido (mad) pela coluna por meio do cálculo da área acima da curva de trespasse (equação 2.9). V m = ∫ (Co − C ) dV 0 (2.9) Onde, se V é o volume até o trespasse (VT), m é a massa de soluto adsorvida pela coluna até o trespasse, mas se V é o volume até a completa exaustão (C = Co), m é a máxima quantidade de soluto adsorvido (mad). A capacidade de adsorção máxima do adsorvente (Qmax) é dada pela equação 2.10. Qmax = mad / M (2.10) Pode-se calcular a quantidade total do metal passado pela coluna pela equação 2.11 (Senthilkumar, 2006). mtotal = Co Q t e 1000 (2.11) 28 Onde Co é a concentração do metal no afluente à coluna, Q é a vazão volumétrica e te é o tempo de exaustão. A percentagem do metal total removido (%) em relação ao volume eluido é calculada pela razão da massa do metal adsorvido (mad) pela quantidade total de íons do metal passados pela coluna (equação 2.12). metal total removido (% ) = mad ×100 mtotal (2.12) Projeto de um sistema de adsorção em Leito fixo Não é possível projetar uma coluna com exatidão sem que realize uma curva de trespasse em coluna de escala laboratorial ou escala piloto com a solução e o adsorvente em interesse, pois a partir destes experimentos são obtidas as principais informações e ajustadas a um modelo cinético (Reynolds e Richards, 1995; McCabe et al., 2005). Vários modelos matemáticos podem ser usados para descrever a adsorção em leito fixo. Dentre estes, o modelo de Thomas é um dos mais simples e mais utilizados para aplicar em um projeto de adsorção em leito fixo. Este modelo cinético é a extensão da equação de Bohart e Adams (Reynolds e Richards, 1995) e assume a cinética de Langmuir de processos de adsorção-desorção e não dispersão axial e é deduzido pela adsorção que rege o princípio de reações cinéticas reversíveis de segunda ordem (Juang, 2006; Malkoc e Gönen, 2006). A expressão do modelo de Thomas para uma coluna de adsorção está representada na equação 2.13 (Han et al., 2006). C = Co 1 1+ e KTH (Qmax M − Co V ) Q (2.13) Onde, kTH é a constante de Thomas (mL/min mg), Qmax a capacidade máxima de soluto adsorvido pelo sólido adsorvente (mg/g), V o volume efluente (mL), M a massa de adsorvente (g) e Q a vazão (mL/min). Rearranjando e tomando o logarítimo em ambos os lados, a linearização da equação 2.13 é dada pela equação 2.14. 29 K C V C K Q M ln o − 1 = TH max − TH o Q Q C (2.14) A partir desta equação é possível plotar o gráfico de ln [(Co /C) -1] versus V, o qual terá um coeficiente angular de (kTH Co)/Q e um coeficiente linear de (kTH Qmax M)/Q. 2.4. Adsorventes a base de fibras vegetais Materiais à base de fibras vegetais apresentam baixo custo de produção devido à sua abundância e podem ser reaproveitados. Segundo Young (1997, apud Annunciado, 2005), as fibras vegetais são agrupadas em cinco tipos: (1) Fibras de gramíneas: retiradas das hastes das plantas monocotiledôneas, tendo como exemplo os cereais (trigo, aveia, cevada, arroz e outros), junco, bambu e bagaço-de-cana; (2) Fibras de folhas: retiradas ao longo do comprimento das folhas, exemplos típicos incluem a abacá, sisal e henequém; (3) Fibras de caule: são de maços retirados do interior da casca (caule) de hastes de plantas, tendo como exemplos, linho, juta, cânhamo e kenaf; (4) Fibras de sementes e frutos: os exemplos mais comuns são o algodão, a paina e a esponja de Luffa cylindrica; (5) Fibras de madeiras: são fibras provenientes do xilema de vegetais (angiospermas e gimnospermas). Exemplos incluem os eucaliptus, abetuos, pinus, parajú. Os resíduos agroindustriais, compostos por fibras vegetais, são constituídos basicamente por celulose, hemicelulose, lignina e outros constituintes em menor quantidade. Em suas estruturas apresentam grupos funcionais tais como grupos carboxílicos (poucos), carbonilas e hidroxilas, susceptíveis em possuir afinidade por íons metálicos (Kurniawan et al., 2006). Isto desperta o interesse de muitos estudiosos em aplicá-los como adsorventes. 2.4.1. Celulose, Hemicelulose e Lignina A celulose, principal componente da parede celular da fibra, é um polissacarídeo linear de alto peso molecular constituído por um único tipo de unidade de monossacarídeo. A hemicelulose é também um polissacarídeo, mas é ramificada, de baixo peso molecular, 30 composto de vários tipos de monossacarídeos (pentoses e hexoses), e está associada como ligante das fibras celulósicas das membranas vegetais. A lignina é um polímero amorfo tridimensional com estrutura não esclarecida por completo e confere firmeza e solidez às fibras de celulose (Miller, 1999). Celulose É um dos polímeros naturais mais abundantes. É um homopolissacarídio linear cuja unidade repetitiva, derivada da condensação da D-glicose (um açúcar simples monossacarídeo hexose C6H12O6), é a celobiose ou anidroglicose sindiotática, formada por anéis de β-D-glicopiranose unidas por ligações glicosídicas β(1-4) (Machado, 2000), representada na Figura 2.6 . HO H O O HO HO H H H HO H HO H H O HO O O H H OH OH H H H H O H HO Celobiose OH OH OH H H HO H H n H H O HO Figura 2.6 - Estrutura química da celulose. Em destaque a unidade repetitiva (celobiose) A estrutura molecular concede a celulose algumas propriedades características, tais como a sua hidrofilicidade, quiralidade, degradabilidade e vasta variabilidade química devido à alta reatividade de seus grupos hidroxila. Estes grupos funcionais estão presentes em abundancia na cadeia polimérica da celulose, sendo que cada unidade de glicose contém uma hidroxila primária e duas secundárias. As extensas ligações de hidrogênio intramolecular e intermolecular existentes garantem à estrutura e morfologia da fibras celulósicas um arranjo cristalino altamente regular (Klemm et al., 2005). Feixes de moléculas de celulose se agregam na forma de microfibrilas na qual regiões altamente ordenadas (cristalinas) se alternam com regiões menos ordenadas (amorfas). As microfibrilas constroem fibrilas e estas constroem as fibras celulósicas. Como consequência dessa estrutura fibrosa a celulose possui alta resistência à tração e é insolúvel na maioria dos solventes (Klock et al., 2005). 31 O comprimento da cadeia é expresso em termos de grau de polimerização (GP) e é indicado pelo número de unidade glicosídica de cada cadeia polimérica. Como a fibra de celulose consiste em uma mistura de moléculas de celulose de tamanhos diferentes, o grau de polimerização para certa amostra refere-se ao valor médio. Valores de GP para a celulose variam na ordem de 1000 até 25000 unidades de glicose. Devido ao alto grau de polimerização, bem como a intensa força de ligação entre as cadeias, fazem da celulose um polímero não termoplástico, ou seja, após sua fusão, ao ser solidificado ele não apresenta forma definida, decompõe-se antes de chegar ao seu ponto de fusão (Karnitz Jr., 2007). Hemicelulose (Polioses) O termo polioses refere-se a uma mistura de polímeros polissacarídeos de baixa massa molecular. Os principais constituintes das polioses são as hexoses D-manose, Dgalactose, D-glicose e as pentoses D-xilose e L-arabinose. Algumas polioses contêm adicionalmente ácidos urônicos (ácido D-galactourônico, ácido D-glucourônico e ácido 4O-metil-D-glucourônico) e em menores quantidades o L-ramose, L-fucose e vários outros açúcares orto-metilados neutros (Sun et al., 2003). As estruturas dos principais açúcares componentes das polioses são apresentadas na Figura 2.7. O teor e a proporção dos diferentes componentes encontrados nas polioses dos vegetais fibrosos variam grandemente com a espécie. As cadeias moleculares são muito mais curtas que a de celulose, podendo existir grupos laterais e ramificações em alguns casos, o que diminui as energias de ligações e também a cristalinidade, tornando-a mais facilmente hidrolisada que a celulose (Canettieri, 2004). A hemicelulose apresenta baixo peso molecular com GP muito mais baixo que da celulose, em poucas centenas apenas (Carvalho et al., 2005), na faixa entre 80 e 200 (Sun, 2003). A hemicelulose é o componente responsável pela biodegradação, absorção de umidade e degradação térmica da fibra vegetal (Annunciado, 2005). 32 H OH OH H H OH OH OH O O H HO HO HO H H HO H H OH H O H OH D -g licose OH H D -m anose OH H H H OH HO H OH D -g alacto se H COOH H H O H OH O HO HO H H H OH H O OH H OH H H OH OH OH Á cido D -glu courô nico H H HO D -xilose H OH L -arabiose H COOH H COOH O HO H HO H H OH H O H 3 CO H HO H OH OH H Ácido D-galactourônico OH Ácido 4-O-metil-D-glucourônico Figura 2.7 - Estruturas dos principais componentes das polioses Lignina Diferentemente da celulose, a lignina é um polímero tridimensional, um poliéter aromático reticulado, constituído de um sistema heterogêneo e ramificado, formado por diversas unidades de fenilpropano unidas por ligações éteres. A lignina atua como uma liga para as fibras celulósicas e contribui basicamente para reforçar a estrutura da fibra do vegetal (Khezami et al., 2005). O sistema é totalmente amorfo e ligado quimicamente às polioses. A lignina é um componente estrutural que dá ao vegetal, propriedades de elasticidade e resistência bastante únicas. O peso molecular das ligninas naturais são supostamente muito alto, talvez na faixa de 1.000 a 1.200, mas é impossível determinar com exatidão, pois depende da intensidade da degradação química que ocorre com o isolamento (Stevens, 1999). A lignina ocorre na maioria das plantas vasculares que desenvolvem tecidos especializados em funções tais como transporte de soluções aquosas e suporte mecânico, mas sua composição não é idêntica em todas elas. A lignina não é uma substância química definida, mas sim uma classe de compostos correlatos. Assim, sua macromolécula não pode ser descrita como uma combinação simples de algumas unidades monoméricas ligadas por alguns tipos de ligações, como no caso das celuloses e hemiceluloses (Annunciado, 2005). É bem aceito o fato da lignina originar da polimerização 33 dehidrogenativa (iniciada por enzimas) dos seguintes precursores primários: álcool transconiferílico (núcleos aromáticos do tipo guaiacila), álcool trans-sinapílico (núcleos aromáticos do tipo siringila) e, mais raramente, álcool para-trans-cumárico (núcleos aromáticos do tipo p-hidroxifenila) (Figura 2.8), numa percentagem variável, segundo a espécie vegetal (Klock et al., 2005). Os principais tipos de lignina conhecidos são agrupados em duas classes: as guaiacila e as guaiacila-siringila. A maioria das ligninas de madeiras moles (gimnospermas ou coníferas) faz parte da primeira. Já as ligninas de madeiras duras (angiospermas ou folhosas e dicotiledôneas) e das gramíneas (monocotiledôneas e angiospermas) pertencem a segunda classe (Gurgel, 2007). CHCH2OH CHCH2OH CHCH2OH CH CH CH H3CO H3CO OH Álcool trans-coniferílico (Grupo guaiacil) OCH3 OH Álcool trans-sinapílico (Grupo siringil) OH Álcool para-trans-cumárico (Grupo para hidroxifenil) Figura 2.8 – Monômeros precursores da lignina As posições reativas onde pode ocorrer a polimerização são indicadas pelos átomos ligados aos hidrogênios onde formam radicais estáveis, o que dá 5 posições reativas para o álcool coniferílico (os dois oxigênios, os dois carbonos α e β da cadeia lateral e o carbono em orto do grupo fenólico), e uma posição a menos para o álcool sinápico (Kilpeläinen et al., 1994). A estrutura proposta por Nimz está representada na Figura 2.9. Quando a lignina é tratada com soluções alcalinas a temperaturas elevadas podem ocorrer rupturas nas ligações de éter entre as unidades de fenilpropano, formando grupos fenólicos, responsáveis por sua solubilização (Klock et al., 2005). 34 Figura 2.9 - Estrutura da lignina proposta por Nimz (1974) 2.4.2. Bagaço da Cana-de-Açúcar O Brasil, maior produtor de cana-de-açúcar do mundo e o país com maior potencial de expansão em área plantada, segundo o levantamento oficial pela Companhia Nacional de Abastecimento (CONAB) da safra nacional 2006/2007, produziu cerca de 474 mil toneladas em aproximadamente 6,1 milhões de hectares cultivados. O aumento das áreas plantadas no Brasil e no mundo faz com que se eleve a quantidade de subprodutos e resíduos oriundos da agroindústria. O bagaço ocupa lugar de destaque nos resíduos produzidos quando do processamento e industrialização da cana-de-açúcar. Em média, 280 35 kg de bagaço de cana-de-açúcar, que contém 50% de umidade, são produzidos por tonelada de cana-de-açúcar, o que equivale a 2,1 gigajoules de energia por tonelada; 90% é queimado para produzir vapor que, por sua vez pode ser utilizado para co-gerar eletricidade e potência mecânica para os motores da usina, o que gera um grande impacto ambiental (Goldemberg, 2000). Estima-se que, além da quantidade de bagaço processado e utilizado para alimentar caldeiras, haja um excedente de bagaço de cana-de-açúcar correspondente a 8% nas destilarias anexas e 12% nas autônomas, que poderia ter outros destinos, inclusive ser empregado de forma a melhorar a qualidade do meio ambiente (Aguiar e Menezes, 2002). Composição química do bagaço da cana-de-açúcar O bagaço de cana é o resíduo da cana após a moagem. É um material fibroso obtido após a extração do caldo nas moendas. Ao sair da moenda, o bagaço tem aproximadamente 30% da massa da cana e uma umidade em torno de 50% (Silva et al., 2007). Quimicamente, constitui-se de celulose, hemicelulose e lignina, que varia de acordo com diversos fatores, dentre eles, o tipo de cana, o tipo de solo, as técnicas de colheita e até o manuseio. A Tabela 2.5 mostra a composição elementar média característica e algumas propriedades físico-químicas do bagaço de cana, em que a fibra é a matéria seca e insolúvel em água e o brix representa os sólidos solúveis em água. A Tabela 2.6 fornece a composição típica do bagaço de cana proveniente de várias regiões do mundo. Tabela 2.5 – Composição média do bagaço de cana Composição química média Carbono 39,7 – 49% Oxigênio 40 – 46% Hidrogênio 5,5 – 7,4% Nitrogênio 0 – 0,3% Propriedades físico-químicas Umidade 50% Fibra 45 - 46% Brix 2 - 3% Impurezas minerais 2 - 3% Fonte: Adaptada e modificada de Silva et al. (2007) e Teixeira et al.(2007) 36 Tabela 2.6 – Composição química aproximada do bagaço de cana integral de várias regiões do mundo em % (calculado considerando a base seca) Origem EUA (Lousiana) Filipinas Porto Rico África do sul Cuba Brasil (São Paulo) Tipo Celulose Lignina Polioses Cinzas Integral 58,4 21,3 29,4 2,9 Integral 56,8 22,3 31,8 2,3 Integral 50,9 18,1 29,6 3,9 Integral 45,3 22,1 24,1 1,6 Integral 46,6 20,7 25,2 2,6 Integral 49,1 20,3 27,8 1,6 Fonte: Machado (2000) 2.4.3. Madeira Com uma produção de 22,5 milhões de toneladas/ano de madeira serrada e uma eficiência de produção em torno de 50%, as indústrias brasileiras no total geram nada menos que outros 22,5 milhões de toneladas de resíduos, os quais não representam apenas um problema econômico pelo desperdício, mas também um sério problema ambiental. Além da falta de eficiência, ainda as indústrias madeireiras não sabem o que fazer com seus resíduos. Estas estão sendo forçadas a resolver o problema de resíduo que não poderá ser simplesmente queimado ou dispensado em locais inadequados. Em várias regiões, onde a exploração da madeira se apresenta como atividade de relevante valor econômico, observa-se um acúmulo significativo destes resíduos (Albertini, 2007). A serragem da madeira é um resíduo obtido por mecanismos de processamento da madeira. Pode ser usado como um adsorvente de íons metálicos a baixo custo, basicamente devido a sua composição lignocelulósica. Compostos principalmente por celulose e lignina, ambos susceptíceis para ligar-se com cátions metálicos, devido à presença de grupos hidroxilas reativos. Além disso, a madeira é muito disponível e possui uma boa estabilidade mecânica tanto quanto algumas outras vantagens (Sciban et al., 2007). Composição química da Madeira A madeira é um material heterogêneo, sendo sua variabilidade estrutural e química refletida numa ampla gama de propriedades físicas, tais como: densidade; permeabilidade; capilaridade; condutividade térmica; difusão da água de impregnação, entre outras. O arranjo de seus componentes físicos (macroscópicos, microscópicos, ultramicroscópicos) e 37 químicos define a estrutura lenhosa como uma engenhosa organização arquitetônica da madeira. Quanto à composição química elementar da madeira não há diferenças consideráveis ao considerar diversas espécies de madeira. A análise da composição química elementar percentual da madeira de diversas espécies, coníferas e folhosas, está apresentada na Tabela 2.7. Tabela 2.7 - Composição química elementar da madeira percentual em relação ao peso seco Elemento Percentagem C 49 - 50 H O N 6 44 - 45 0,1 - 1 Fonte: Klock et al. (2005) Os componentes macromoleculares (celulose, hemiceluloses, e lignina) estão presentes em todas as madeiras, mas os componentes minoritários de baixo peso molecular, extrativos e substâncias minerais, são geralmente relacionados à madeira de certas espécies, no tipo e quantidade. As proporções e composição química da lignina e polioses diferem em coníferas e folhosas, enquanto que a celulose é um componente uniforme da madeira. Klock et al. (2005) também apresentam a composição média de madeiras de coníferas e folhosas quanto aos componentes macromoleculares e extrativos, expressos na Tabela 2.8. Tabela 2.8 - Composição média de macromoleculares e extrativos de madeiras de coníferas e folhosas Constituinte Coníferas Folhosas Celulose 42 ± 2% 45 ± 2% Hemicelulose 27 ± 2% 30 ± 5% Lignina 28 ± 2% 20 ± 4% Extrativos 5 ± 3% 3 ± 2% Fonte: Klock et al. (2005) 38 De fato, as ligninas de madeiras de fibras longas (coníferas), madeiras de fibras curtas (folhosas) e gramineas possuem estruturas básicas muito diferentes entre elas. As de fibras longas são comparativamente mais uniformes de espécie para espécie e têm sido estudadas mais exaustivamente. Os extrativos da madeira não fazem parte da parede celular lignocelulósica. São chamados de extrativos devido à sua facilidade de serem extraídos com água, solventes orgânicos neutros (como os terpenóides, ácidos graxos, flavonóides, esteróides e outros compostos aromáticos), ou volatilizados a vapor. Na sua maioria, esses materiais podem ser separados da porção lignocelulósica por extração com solventes orgânicos, em água, ou ainda em ambos (Annunciado, 2005). 2.4.4. Modificação química da fibra lignocelulósica Pelo fato das fibras lignocelulósicas possuírem alto teor de celulose, este é o foco principal para muitos estudiosos em manipular e desvendar novas propriedades a partir de modificações na sua estrutura e então, aplicá-la aos mais diversos fins. A modificação química da celulose é feita normalmente por esterificação ou eterificação introduzindo ou acrescentando, a partir de grupos funcionais já existentes, novos grupos funcionais reativos na cadeia molecular do suporte sólido e conseqüentemente, adquire várias novas propriedades à fibra (Ghosh e Gangopadhyay, 2000). As fibras, principalmente devido à celulose, são facilmente modificadas a partir de baixos custos por processos químicos, resultando em consideráveis capacidades de retenção de íons. O grupo hidroxila no átomo de carbono C5 presente no monômero da celulose é capaz de reagir com grupos apropriados, covalentemente. O principal êxito de suportes sólidos modificados com grupos organofuncionais é a imobilização de grupos atômicos reativos desejados, os quais retribuem a superfície altamente versátil em desenvolver várias funções. As maiorias dos grupos funcionais ancorados contêm nitrogênio ou oxigênio ou a combinação dos dois, os quais podem complexar íons metálicos de forma mono ou polidentada, facilitando a extração dos mesmos de meios aquosos ou não aquosos (Castro et al., 2004). 39 Ngha e Hanafiah (2007) fizeram uma revisão com base na modificação química de alguns resíduos vegetais para aplicá-los como adsorventes na remoção de metais pesados de águas residuais. Estes autores citam algumas modificações químicas e também a remoção de alguns íons metálicos por estes adsorventes que podem ser vistas na Tabela 2.9. Tabela 2.9 – Resumo de algumas modificações químicas de resíduos vegetais como uso de adsorventes para remoção de íons de metais pesados em soluções aquosas Adsorvente Casca de arroz Agente(s) modificante Metal pesado Qmax (mg g-1) Hidróxido de sódio Cd (II) 20,2 Bicarbonato de sódio Ácido tartárico Espiga de milho Ácido nítrico 16,2 Cu (II) 31,9 Pb (II) 120,5 Cd (II) 19,3 Ácido cítrico 55,2 Serragem da madeira: Hidróxido de sódio Cd (II) 73,6 Ácido sulfúrico Cu (II) 14,0 Dalbergia sissoo Hidróxido de sódio Ni (II) 10,5 Pinus sylvestris Formaldedeído em Pb (II) 9,8 ácido sulfúrico Cd (II) 9,29 Ácido tioglicólico Cd (II) 26,3 Cu (II) 90,9 Zn (II) 83,3 Cedrus deodar Poplar tree Rejeito de casca da mandioca Caule de Bananeira Formaldeido Pb (II) 91,7 Azolla filiculoides Peróxido de hidrogênio e Pb (II) 228,0 cloreto de magnésio Cd (II) 86,0 Cu (II) 62,0 Zn (II) 48,0 Ácido sulfúrico e Hg (II) 154,0 persulfato de amônio Cu (II) 39,7 Ni (II) 62,5 Fibra de coco Fonte: Ngha e Hanafiah (2007) 40 Modificações com anidridos cíclicos, tal como anidrido succínico, anidrido maléico, ftálico, ocorrem não apenas nas fibras celulósicas (Gurgel et al, 2007; Liu et al., 2007; Liu et al, 2008), mas também nas ligninas (Xiao et al., 2001) e hemiceluloses (Sun et al., 2003) conforme apresenta o Esquema 2.1. Este procedimento visa uma rota de introdução de função ácido carboxílico (-COOH) a partir da esterificação ou então formação de ligações de hidrogênio. A modificação da serragem de madeira (Mallon e Hill, 2002) e do bagaço da cana-de-açúcar com anidrido succínico (Karnitz Jr. et al, 2007) foi estudada recentemente. Karnitz Jr. e colaboradores (2007) estudaram a adsorção de alguns metais pesados por bagaço de cana modificado por vários agentes como podem ser vistas na Tabela 2.10, também relatado por Ngha e Hanafiah (2007). Verificou-se uma excelente capacidade de adsorção para os íons Cu (II), Pb (II) e Cd (II), melhores que as mencionadas na Tabela 2.9. O H2C OH HC O HC R O O O H2C O HC O HC R CH 2 CH 2 COOH C (Anidrido succícico) H 3 CO OCH 3 H 3 CO OCH 3 OR' OR' (Lignina succinilada) (Unidade C9 da lignina) (R= OH ou H, R' = H ou unidade C9) O CH 2 CH 2 COOH C H OH O O O H O H O H O O O HO H OH H H O (Anidrido succícico) O HO H n OH H H (Unidade Beta-D-glicopiranose da celulose) n (Celulose parcialmente succinilada) O O H H O H O O H O (Anidrido succícico) H O O H H H OH CH 2 CH 2 COOH C O HO O H H O H H n (Unidade D-xilose da hemicelulose) OH n (Hemicelulose parcialmente succinilada) Esquema 2.1 – Rotas sintéticas de introdução de grupo carboxilato em celulose, lignina e hemicelulose via esterificação a partir do anidrido succínico. 41 Tabela 2.10 – Resumo de algumas modificações químicas de resíduos vegetais como uso de adsorventes para remoção de íons de metais pesados em soluções aquosas Adsorvente Metal pesado Qmax (mg g-1) Cu(II) 139 Pb(II) 164 Cd(II) 189 Cu(II) 139 Pb(II) 164 Cd(II) 189 Anidrido succínico e Cu(II) 133 Trietileno tetramina Pb(II) 313 Cd(II) 313 Agente(s) modificante Bagaço de cana-de- Anidrido açúcar bicarbonato de sódio Anidrido succínico e succínico e etilenodiamina Fonte: Karnitz Jr. et al (2007) Uma classe de substâncias de ácidos aminopolicarboxílico tornou-se reconhecidos como excelentes agentes quelantes e a substância mais importante dessa classe é denominada de ácido etilenodiaminotetraacético – EDTA (Figura 2.10). O efeito quelato propiciado por este ligante polidentado é reconhecidamente um fator que aumenta a estabilidade dos complexos em relação a um complexo correspondentes formados com ligantes monodentados (Jones, 2002). O O O HO N H H N OH O O O Figura 2.10 - Fórmula molecular do ácido etilenodiaminotetraacético (EDTA) Os dois grupos de anidridos na estrutura molecular do dianidrido do EDTA (EDTAD) podem reagir com os grupos hidroxilas presentes na fibra e então os grupos quelantes são disponibilizados para complexar os cátions metálicos (Figura 2.12). Estes grupos complexantes são os ácidos carboxílicos e aminas. Ambos os grupos funcionais possuem 42 alta afinidade para formar complexos e são frequentemente usados para remover ou concentrar íons metálicos (Yu et al., 2008). O OH O O N O OH N O O OH N O O N O O O OH OH OH Fibra lignocelulósica Fibra lignocelulósica Modificada Esquema 2.2 - Rota sintética de introdução de grupos quelantes a partir do anidrido do EDTA. A introdução do EDTA em suporte sólido é relatado por Inoue et al. (1999) que tinham como objetivo a modificação química da quitosana e da polialilamina com o dianidrido do EDTA utilizando os novos materiais para separar cátions metálicos por diferença de afinidade na adsorção. As reações são apresentadas no Esquema 2.3. n O O + n NH3 O N N O O H3CO O NH NaOH Dietileter O O N OH OH N O O OH E DTA-polialilamina CH2OH H OH H H H NH2 O O H + O n O O N N O CH2OH Dietileter H H H OH H O H HN O O O n N OH OH N O O OH E DTA-quitosa na Esquema 2.3 - Esquema de introdução de EDTA na polialilamina e na quitosana. 43 Mais recentemente Yu et al. (2008) modificou a biomassa de levedura com o dianidrido do EDTA para utilizá-la na otimização seletividade da adsorção de alguns cátions metálicos. O mecanismo de introdução do EDTA na levedura ocorre como citado no Esquema 2.2. 2.5. Remoção de íons Zn2+ por adsorção Os processos usuais empregados para a remoção de íons Zn2+ envolvem a precipitação química e/ou a recuperação (polimento com resina de troca iônica). A precipitação química muitas vezes não é suficiente para remover até padrões permissíveis. Daí a necessidade de um polimento final. Os processos de troca iônica são, no entanto, amplamente utilizados industrialmente para remoção destes íons indesejáveis remanescentes. Recentemente, Dabrowski et al. (2004) avaliaram o comportamento das possíveis resinas trocadoras de íons comercialmente disponíveis capazes de remover, e às vezes, seletivamente, o íon Zn2+. Dentre estas estão as resinas polivinilpiridina funcionalizada com grupos ditizona, Lewatit OC-1026 e Amberlite IREM-120. O fato de serem de elevado custo de operação, principalmente quanto à regeneração das resinas, despertou o interesse aos pesquisadores em avaliar a possibilidade de, a baixos custos, removerem estes e outros íons metálicos com a mesma eficiência de remoção ou até maior que as resinas. Os resíduos agroindustriais, tais como o bagaço da cana e a serragem, são uma opção atrativa e promissora com duplo benefício para o meio ambiente: reduz os resíduos e os converte em adsorventes baratos (Srivastava et al., 2006). A utilização de vários adsorventes com este propósito tem sido recentemente empregada por alguns pesquisadores para remover o zinco de soluções aquosas e também de efluentes industriais. A Tabela 2.11 resume a capacidade de adsorção de íons Zn2+ por diversos adsorventes. 44 Tabela 2.11 - Capacidade de adsorção máxima de íons Zn2+ por diversos adsorventes Adsorvente Azolla filiculoides (modificada) Ulva reticulata (alga verde) Qmáx (mg/g) 48,0 135,5 Referência Ganji et al. (2005) Senthilkumar (2006) Resíduo da cenoura (modificado) 29,6 Nasernejad et al. (2005) Casca de amendoim (modificada) 9,6 Shukla e Pai (2005b) Bagaço de cana ativado 31,1 Mohan (2002) Zeólita natural 9,1 Erdem et al. (2004) Alumina ativada 13,7 Bhattacharya et al. (2006) Carvão ativado 20,0 Babel and Kurniawan (2004) Serragem 11,0 Shukla and Pai (2005b) Nanoadsonvente (Akaganeita) 27,6 Deliyanni (2007) 42,5 Shah and Devi (1998) 58,2 Leinonen et al. (1994) Resina trocadora de cátion: Resina polivinilpiridina (grupo functional ditizona) Resina aminofosfonato (Duolite ES-467) 45 Capítulo 3 3. Materiais e métodos 3.1. Materiais 3.1.1. Reagentes Foram utilizados os seguintes reagentes de pureza analítica: anidrido succínico, hidróxido de sódio, etilenodiaminotetracetato diácido dissódico (EDTA), bicarbonato de sódio, sulfato de zinco (II) (ZnSO4.7H2O), éter etílico, ácido clorídrico, ácido nítrico, carbonato de sódio, acetona, anidrido acético, piridina, cloreto de amônio, etanol (95%), hidróxido de amônio, diclorometano, N,N’-dimetilformamida. A piridina e a N,N’-dimetilformamida foram previamente purificadas antes de serem utilizadas. O dianidrido do EDTA foi sintetizado para posterior uso. Purificação da piridina A piridina foi purificada por destilação. Primeiramente, deixou-a sobre refluxo, em balão de fundo redondo, por uma noite na presença de hidróxido de sódio (NaOH). Depois a piridina foi destilada e guardada em balões de fundo chato contendo NaOH e bem lacrados para impedir o contato com a umidade. Purificação da N,N’-dimetilformamida (DMF) A DMF foi purificada por destilação. Colocou-se a DMF em um balão de fundo redondo na presença da peneira molecular e deixou-se por uma noite. Depois a DMF foi destilada a pressão reduzida e guardada juntamente com peneira molecular em frasco âmbar bem lacrados para impedir o contato com a umidade. Preparação do dianidrido do EDTA Tomou-se por base o trabalho realizado por Capretta et al. (1995, apud Karnitz Jr, 2007). Primeiramente, foi necessário obter o anidrido do EDTA tetrácido a partir do EDTA 46 dissódico. O EDTA dissódico foi dissolvido em água destilada na proporção de 1g para 100mL, respectivamente. Gotejou-se HCl concentrado na solução até precipitar o EDTA tetrácido. Depois filtrou-se a vácuo e o EDTA retido e lavou-se com etanol 95% e com éter etílico. Seco-se em estufa durante 2h a 105ºC e depois foi levado ao dessecador até o resfriamento. A síntese do dianidrido do EDTA realizou-se sob refluxo em banho de óleo aquecido a 65ºC. Em balão de fundo redondo colocou-se 18,0g de EDTA tetrácido seco, 31mL de piridina anidra e 24mL de anidrido acético. Deixou-se o sistema no banho durante 24h. Após este tempo filtrou-se a vácuo e o dianidrido do EDTA foi lavado com anidrido acético e éter etílico. Secou a vácuo e guardou-o em balão de fundo redondo, bem lacrado, dentro do dessecador. 3.1.2. Matéria-prima para os adsorventes O bagaço de cana-de-açúcar, um resíduo da indústria sucroalcooleira foi coletado em um alambique de Ouro Preto, Minas Gerais, Brasil. A serragem de madeira parajú (Manilkara sp.) foi coletada de madereira localizada no bairro Venda Nova em Belo Horizonte, Minas Gerais, Brasil. 3.1.3. Solução aquosa e efluente contendo íon Zn2+ Uma solução estoque de zinco (1000mg/L) foi preparada com ZnSO4.7H2O em água destilada. Todas as soluções para os estudos foram preparadas pela diluição desta solução estoque com água destilada. As concentrações de íons Zn2+ dos estudos realizados foram determinadas por titulação complexiométrica com EDTA (3mmol/L), em pH 10, utilizando-se negro de eriocromo T como indicador. O efluente foi coletado de uma indústria de galvanoplastia (Contagem/MG) dos banhos de lavagens provenientes da linha da eletrodeposição de zinco alcalino. A determinação da concentração de íons metálicos dos estudos com o efluente foi realizada usando um espectrofotômetro de emissão atômica com fonte plasma (ICP-OES) Spectro, modelo Ciros CCD com visão radial para os estudos em batelada e por espectrofotometria de absorção atômica (Varian modelo SpectrAA 200) para os estudos realizados em coluna. 47 3.2. Metodologia Experimental A seqüência do procedimento experimental desde a preparação dos materiais até a sua aplicação como adsorventes está esquematizada no Esquema 3.1. Bagaço de cana-de-açúcar ou serragem da madeira (Brutos) Bagaço pulverizado Lavagem em água a 65ºC Lavagem em Soxhlet (etanol/hexano) Modificação química: anidrido succínico ou dianidrido do EDTA Separação granulométrica Caracterização dos materiais adsorventes obtidos Ensaios de adsorção em coluna Cálculos para escala industrial Ensaios de adsorção em batelada Esquema 3.1 – Esquema do procedimento experimental. 3.2.1. Preparação do bagaço e serragem Pré-tratamento O bagaço de cana “in natura” foi primeiramente picotado em pedaços menores e secado em estufa por 24h. Depois de secos foram triturados em processador semi-industrial. O pó obtido foi peneirado em sistema de peneiras de 20, 32, 65 e 100 Mesh. A fração 32-65 Mesh (50g) foi lavada em 2,5L de água destilada, mantida sob agitação à temperatura de 65ºC durante uma hora. Esta lavagem teve como objetivo remover todas as substâncias solúveis principalmente os açúcares de cadeias menores remanescentes e minerais. Posteriormente, o bagaço foi filtrado à vácuo lavando com etanol 95% e secado na estufa a 100ºC. Depois de seco colocou-se em dessecador até o resfriamento. Para finalizar o processo de lavagem, o bagaço foi submetido a um processo de extração com solvente orgânico hexano:etanol de 1:1 em volume, utilizando um aparelho de Sohxlet durante 4h (total desaparecimento de coloração). Esta teve como finalidade de remover as substâncias orgânicas solúveis, tais como ácidos graxos e 48 compostos aromáticos de pequena cadeia. O bagaço retirado do sistema foi secado na estufa a 90ºC e deixado esfriar em dessecador. A serragem “in natura” foi primeiramente secada a 100ºC e depois triturada. Os demais procedimentos foram o mesmo que o citado para o bagaço. Modificação química com anidrido succínico (succinilação) Esta modificação baseou-se no trabalho realizado por Karnitz Jr. et al. (2007) em que, os materiais (bagaço ou serragem) pré-tratados são modificados com anidrido succínico sob refluxo com piridina. Em um balão de fundo redondo foram colocados o material, o anidrido e piridina na proporção de 1g para 3g e 10mL, respectivamente. Levou-o ao banho de óleo já estabilizado à temperatura de 120ºC e deixou-se em refluxo durante 24h. Logo após a reação, foram filtrados em funil sinterizado e lavados, em sequência, com solução 1 molar de ácido acético em diclorometano, etanol 95%, solução de 0,01mol/L de ácido clorídrico, água destilada e por fim com etanol 95%. Os materiais foram secos a 80ºC por aproximadamente 30 min, após resfriados em dessecador foi obtido o ganho de massa do bagaço modificado BMAs1 e serragem modificada SMAs1 conforme equação 3.1. %GM = M f − Mi × 100 Mi (3.1) Onde Mi é a massa do material (bagaço ou serragem) antes da reação e Mf é a massa após a succinilação. Os materiais BMAs2 e SMAs2 foram obtidos pelo tratamento de BMAs1 e SMAs1, respectivamente, com solução de bicarbonato de sódio (NaHCO3). Foram filtrados em funil sinterizado, lavados abundantemente com água destilada e após com etanol, e secos à 80ºC. Depois de secos, colocou-os em dessecador para resfriar. A rota sintética de formação dos materiais BMAs1, SMAs1, BMAs2 e SMAs2 pode ser vista no Esquema 1.1(a) na página 6. A quantidade de funções ácidas introduzidas nas fibras do bagaço e da madeira pela reação de succinilação foi determinada por retro titulação, conforme Karnitz et al. (2007). Primeiramente, os materiais BMAs1 e SMAs1 (100,0mg) são colocados em erlenmeyer 49 sob agitação durante uma hora com excesso (100,0mL) de uma solução de NaOH (0,01mol/L). Após a filtração, a solução é titulada em triplicata de 25,0mL com solução de HCl (0,01mol/L). A concentração de funções ácido carboxílico (CCOOH) foi obtida por meio da equação 3.2. (C × VNaOH ) − 4 × (C HCl × VHCl ) CCOOH = NaOH M (3.2) Onde, CNaOH é a concentração da solução de NaOH (mmol/L), CHCl a concentração da solução de HCl (mmol/L), VNaOH o volume de solução de NaOH (L), VHCl o volume de solução de HCl (L) gasto em cada titulação e M a massa (g) do material adsorvente. Modificação química com dianidrido do EDTA Esta modificação baseou-se no trabalho realizado por Karnitz Jr. et al. (2007) sob as melhores condições obtidas por este autor, em que, os materiais pré-tratados são modificados com o dianidrido do EDTA sob refluxo com dimetilformamida (DMF). Em um balão de fundo redondo adicionou-se o material, o dianidrido e a DMF na proporção de 1g para 3g e 42mL, respectivamente. Levou-o ao banho de óleo já estabilizado à temperatura de 75ºC e deixou-se em refluxo durante 24h. Em seguida, foram filtrados em funil sinterizado e lavados, em seqüência, com DMF, água, solução saturada de bicarbonato de sódio (NaHCO3), água e por fim com etanol 95%. O bagaço modificado BMDe e serragem modificada SMDe obtidos foram secos a 100ºC por aproximadamente 1h em uma estufa e esfriados em dessecador. A rota sintética da introdução do dianidrido do EDTA em B e S para obter os materiais BMDe e SMDe pode ser vista no Esquema 1.1(b) na página 6. 3.2.2. Caracterização dos adsorventes Espectroscopia no infravermelho com transformada de Fourier (FTIR) Os materiais adsorventes obtidos após a modificação foram submetidos a análise em espectrômetro Nicolet modelo Impact 410. Em forma de pastilha, 1mg de amostra foi 50 prensada com 100mg de KBr. O espectro na região do infravermelho foi gerado entre 4000 e 400cm-1, com resolução de 4cm-1 e 32 varreduras por amostra. Analise elementar As analises dos elementos C, H, N e O foram realizadas em instrumento de análise elementar CHNS/O da Perkin Elmer, modelo Analyzer 2400, Series II. Analise térmica Realizou-se analise termogravimétrica (TGA) através da TA instruments, modelo SDT 2960, simultaneous DTA-TGA. As curvas de TGA foram geradas em atmosfera de nitrogênio com vazão de 20mL/min entre 25 e 800ºC a uma taxa de variação de 10ºC/min. Densidade e Área Superficial A determinação da densidade foi realizada em um aparelho Multi Pycnometer Quantachrome. Através da injeção de gás Hélio no sistema contendo uma quantidade específica do material foi determinada a densidade de 10 replicatas e obteve-se a média destes valores. Os parâmetros relacionados à porosidade foram realizados em adsorptômetro Quanthachrome Nova 1000. Os materiais foram previamente secos a 90ºC sob alto vácuo para retirar toda umidade. A degaseificação foi realizada nesta temperatura durante 3horas. Depois os materiais foram submetidos ao processo de adsorção do nitrogênio. Para melhor penetramento nos poros utilizou-se, além de N2 gasoso, o N2 líquido. Através do tratamento matemático dos dados de adsorção de N2 a 77K obtidos foi determinada a superfície específica, volume total e diâmetro dos poros, o volume e área dos microporos. Microscopia Eletrônica de Varredura (MEV) A microscopia eletrônica de varredura foi realizada em um microscópio EDS modelo JEOL JSM5510, espectrômetro de Dispersão de Energia, EDS Thermo, Noran System Six. Realizou-se o mapeamento da composição elementar do material adsorvente sem prévio uso e também após aplicação como adsorvente e também para avaliar se houve 51 alguma precipitação do metal na superfície do material. As amostras foram metalizadas por vaporização a carbono (Evaporadora à vácuo, modelo JEE-4C da marca JEOL) a fim de tornar a superfície condutora para efetivar a análise. Durante a varredura aplicou-se uma ddp de 20kV para o filamento capilar de tungstênio. 3.2.3. Análises físico-químicas do efluente industrial Determinação dos metais Alguns metais presentes no efluente foram determinados por meio de um espectrofotômetro de emissão atômica com fonte plasma (ICP-OES) Spectro, modelo Ciros CCD com visão radial. Determinação da DQO O teste de demanda química de oxigênio (DQO) foi realizado por meio de um agente oxidante forte (dicromato de potássio) em meio ácido, sendo o resultado final desta oxidação o dióxido de carbono e água. A DQO é medida por meio da quantidade de O2 necessária para a oxidação química da matéria orgânica (Macêdo, 2003). A DQO foi analisada antes e depois de aplicar os materiais adsorventes para avaliar se estes materiais estariam aumentando a DQO da água residuária tratada. Fez-se a análise após 4 tempos de operação da coluna de adsorção durante o ensaio e obteve-se para esta análise os pontos de DQO 1, 2, 3 e 4. A quantidade de 3mL da amostra foi transferida para o tubo do termoreator Marconi Dry Block MA 4004, adicionou-se 1,5mL da solução de K2Cr2O7 (0,03M) e 3mL de H2SO4 concentrado. Agitou-se e colocou para digerir no termoreator por 2 horas a 140ºC. A leitura da absorbância foi feita em espectrofotômetro Femto 600 Plus no visível a um comprimento de onda de 585nm e por meio de uma curva de calibração determinou-se a concentração (mg/L) de DQO. Os ensaios foram realizados em triplicata e tomou-se a média deles como resultado. 52 Determinação dos sólidos suspensos e sólidos dissolvidos Os sólidos totais em suspensão é a fração dos sólidos orgânicos e inorgânicos que não são filtráveis (não dissolvidos). Sólidos em suspensão fixos são componentes minerais, não incineráveis (inertes) e os sólidos voláteis são os orgânicos. Os sólidos dissolvidos é a fração dos sólidos orgânicos e inorgânicos que são filtráveis. Neste estudo determinou-se os sólidos em suspensão e dissolvidos totais, fixos e os voláteis. Primeiramente, centrifugou-se 50mL da amostra do efluente da zincagem por 30 min para separar todos os sólidos suspensos dos dissolvidos. Retirou o sobrenadante e o sedimento retido no fundo do tubo foi transferido para um cadinho de porcelana previamente pesado (P1) em balança analítica. O cadinho foi levado para estufa a 110ºC até completa secura. Resfriou em dessecador e pesou o cadinho (P2) em balança analítica. Depois de pesar o cadinho, ele foi levado para uma mufla à 600ºC para calcinar os sólidos totais suspensos por 90 minutos. Resfriou em dessecador e pesou o cadinho (P3) em balança analítica. Os sólidos totais em suspensão (STS) são obtidos pela diferença (P2 P1). Os sólidos em suspensão fixos (SSF) são obtidos pela diferença (P3 – P1). Os sólidos em suspensão voláteis (SSV) são obtidos pela diferença (STS – SSF). Para a determinação dos sólidos dissolvidos centrifugou-se 50mL da amostra do efluente da zincagem por 30 min para separar todos os sólidos suspensos dos dissolvidos. O sobrenadante foi transferido para um cadinho de porcelana previamente pesado (P1’) em balança analítica. O cadinho foi levado para estufa a 110ºC até completa secura. Resfriou em dessecador e pesou o cadinho (P2’) em balança analítica. Depois de pesar o cadinho, ele foi levado para uma mufla à 600ºC para calcinar os sólidos totais suspensos por 90 minutos. Resfriou em dessecador e pesou o cadinho (P3’) em balança analítica. Os sólidos totais dissolvidos (STD) são obtidos pela diferença (P2’ - P1’). Os sólidos dissolvidos fixos (SDF) são obtidos pela diferença (P3’ – P1’). Os sólidos dissolvidos voláteis (SSV) são obtidos pela diferença (STD – SDF). Todos os ensaios foram realizados em triplicata e tomou-se a média deles como resultado. Determinação de íons cloreto Os íons cloreto foram determinados pelo método de Mohr que baseia-se em titular os íons cloreto com solução padronizada de nitrato de prata (AgNO3), usando solução de 53 cromato de potássio (K2CrO4) como indicador. O ponto final da titulação é identificado quando todos os íons Ag+ tiverem se depositado sob a forma de AgCl, logo em seguida haverá a precipitação de cromato de prata (Ag2CrO4) de coloração marrom-avermelhada, pois, o cromato de prata é mais solúvel que o cloreto de prata. Colocou-se 5 gotas de indicador K2CrO4 em 10mL da amostra de efluente e em 10mL de água deionizada para o branco e titulou-se com solução padronizada de AgNO3 (0,01M) e determinou a quantidade (mg) de íons Cl-. Determinação de surfactante aniônico O método da determinação de surfactante aniônico utilizado (Método MBAS) depende da formação de um sal azul quando o azul de metileno reage com os surfactantes, incluído não só os alquil aril sulfanatos (ABS e LAS), mas também os alquil sulfatos. O sal é solúvel em clorofórmio e a intensidade da cor é proporcional à concentração e é medida no comprimento de onda de 652nm (AWWA, 1998). Foram colocados 100mL de água destilada para o branco, 100mL da amostra em funis de separação e neutralizados com NaOH ou H2SO4 na presença de fenolftaleína como indicador. A extração do surfactante foi realizada com 25mL de solução azul de metileno e 10mL de clorofórmio. Esta extração foi repetida por mais três vezes. Os extratos foram combinados em outro funil de separação com adição de 50mL de solução de lavagem (NaH2PO4.H2O) e após decantação, transferiu a fase orgânica de clorofórmio para um balão (B1) de 100mL. Á água de lavagem retida no funil foi extraida três vezes com 10mL de clorofórmio e transferiu as fases de clorofórmio para o balão B1 e depois completou-o com clorofórmio. A leitura foi realizada em espectrofotômetro no comprimento de onda 652nm e pela curva de calibração determinou-se a quantidade (mg) de surfactante aniônico. 3.2.4. Ensaios de adsorção em batelada Estudos cinéticos Para a determinação do tempo de equilíbrio de adsorção de íons Zn2+ na solução aquosa e no efluente foram colocados 50,0mg de BMAs2, SMAs2, BMDe e SMDe em Erlenmeyers distintos para cada material contendo 50mL de solução de Zn2+ de 200mg/L e 54 em outros contendo 50mL do efluente. Foram mantidos sob agitação em tempos de 10, 20, 30, 45 e 60 minutos. Os experimentos com a solução aquosa foram feitos em pH (sem algum ajuste durante o ensaio) de 5,8 (variação ±0,1) para o BMAs2; de 5,9 (variação ±0,1) para o SMAs2; de 3,9 (variação ± 0,2) para o BMDe e de 5,3 para o SMDe com variações de até uma unidade a menos para tempos de contato maior. Já o efluente foi ajustado de pH 12 para pH 6,0 com HNO3 concentrado antes de entrar em contato com os materiais, sendo mantidos sem mais nenhum ajuste durante o ensaio. Depois, foram filtrados em funil sinterizado e a concentração dos íons Zn2+ na solução aquosa foi determinada via titulação complexiométrica com EDTA e no efluente via ICP-OES. Estudos do pH Para avaliar o efeito do pH na adsorção do íon de Zn2+ e determinação do pH ótimo de adsorção deste íon na solução aquosa e no efluente foram colocados 50,0mg de BMAs2, SMAs2, BMDe e SMDe em Erlenmeyers distintos para cada material contendo 50mL de solução de Zn2+ de 200mg/L e em outros contendo 50mL do efluente. Para os ensaios em solução aquosa de Zn2+ o sistema foi mantido sob agitação durante 40 min e para os ensaios no efluente o sistema foi mantido sob agitação durante 50 min. O pH foi ajustado com soluções de HNO3 ou NaOH (0,01 a 1,00mol/L) mantendo o pH na faixa de 2,5 a 6,5. Depois de filtrados, a concentração dos íons Zn2+ na solução aquosa foi determinada via titulação complexiométrica com EDTA e no efluente via ICP-OES. Isotermas de adsorção Ensaios em batelada foram feitos em mesa agitadora, usando Erlenmeyers de 250mL. As soluções aquosa de Zn2+, variando de 180 a 300mg/L, foram ajustadas ao pH ótimo de adsorção com soluções de HNO3 ou NaOH (0,01 a 1,00mol/L) logo após a adição de 50,0mg dos materiais BMAs2, SMAs2, BMDe e SMDe em erlenmeyers distintos. Para o efluente, variou-se a concentração do adsorvente no meio (0,4 a 1,2g/L). A cada 10 min o pH foi verificado e corrigido quando necessário. Após agitação de 40 min a mistura foi filtrada e foi determinada a concentração dos íons Zn2+ na solução aquosa por titulação 55 complexiométrica com EDTA. No estudo com efluente, a mistura foi filtrada após agitação de 50 min e a concentração dos íons Zn2+ foi analisada por ICP-OES. 3.2.5. Ensaio de adsorção em coluna Os experimentos de adsorção em fluxo contínuo foram conduzidos em uma coluna de vidro de 18mm de diâmetro interno e 110mm de altura. Foram inseridos na coluna 3,0g do BMAs2 seco, retidos na coluna por algodão nas extremidades inferior e superior. Depois o sistema foi lavado com água destilada. A dimensão da coluna empacotada foi de 5,0cm e o volume do leito de 12,7cm3. O afluente à coluna, que é a água residuária oriunda de processo de galvanoplastia do processo da zincagem, foi coletado em frascos de polietileno. Foram coletados 5L por dia durante cinco dias da semana. O pH variou com dia de coleta na faixa de 9,3 a 12,2. Ajustou-se o pH de cada frasco com HNO3 concentrado antes de juntá-los e então passálos pela coluna contendo os materiais adsorventes. A água residuária com concentração 70mg/L de íons Zn2+ foi bombeada em sistema de fluxo ascendente com vazão constante de 15mL/min. por meio de uma bomba peristáltica (MOD. BP-600, Milan) pré-calibrada, a 25ºC. O eluido foi coletado em frações de 30mL em diferentes intervalos de tempo e a concentração dos íons Zn2+ em cada fração foi determinada por espectrofotometria de absorção atômica (Varian modelo SpectrAA 200). O experimento foi interrompido quando o efluente a coluna atingiu valores de concentração superiores a 69,5mg/L. O mesmo experimento foi feito para o SMAs2. O ponto de trespasse foi definido como sendo o volume onde a concentração de Zn2+ no efluente atinja o máximo permitido pela legislação (5mg/L). 3.2.6. Ensaio de dessorção Após a coluna atingir a saturação, o metal adsorvido em BMAs2 e SMAs2 foi dessorvido usando como eluente uma solução de HCl (0,1M) em fluxo ascendente ajustada a vazão em 8mL/min. até a dessorção total de todo íon Zn2+. Foram coletadas alíquotas de 10mL em intervalos constantes, também determinadas por espectrofotometria de absorção atômica. 56 Após a dessorção ácida, a coluna foi recondicionada com solução saturada de NaHCO3 mantida em fluxo ascendente até a total reversão da acidez da coluna (aproximadamente 10 minutos). Depois foi lavada com água destilada até manter estável o pH próximo de 7,0. Então, novamente a coluna é utilizada para adsorção do metal e após a saturação a coluna é regenerada novamente. Estes ciclos de adsorção e dessorção se repetem 3 vezes não havendo mudanças significativas nas características dos materiais adsorvente. A massa dessorvida do metal (md) é calculada por meio da área abaixo da curva de eluição (concentração do metal no efluente a coluna versus volume eluido). Pode ser calculada a eficiência da eluição (equação 3.3). E (% ) = md ×100 mad (3.3) Onde mad é a massa total adsorvida pelo adsorvente. 3.2.7. Projeto de coluna em escala industrial Com base nos dados fornecidos para o ensaio em coluna, nos resultados da curva de trespasse, bem como por meio do método cinético de Thomas, que resulta na determinação da constante de reação KTH de projeto e o termo Qmax através da equação de projeto, é possível avaliar o comportamento dos materiais BMAs2 e SMAs2 em escala industrial. No entanto, necessita-se conhecer a vazão do efluente real a ser tratado. A indústria onde foram coletados os efluentes trata os efluentes com vazão de 10m3/dia na linha do banho de zinco. Por meio destes dados calculou-se a massa de adsorvente requerida, a altura e o diâmetro da coluna de projeto. 57 Capítulo 4 4. Resultados e Discussão A primeira parte deste tópico consta da síntese e caracterização dos materiais adsorventes obtidos a partir da introdução de novos grupos funcionais pela modificação do bagaço de cana e da serragem com anidrido succínico e dianidrido do EDTA. Em segundo plano foi avaliada a aplicação destes materiais adsorventes na adsorção de zinco de soluções aquosas e também em efluente real. Foram observadas as possíveis influências e efeitos do meio no mecanismo da adsorção, devido à presença de outros íons. Para os adsorventes com as melhores capacidades de adsorção obtidas (BMAs2 e SMAs2), realizou-se o estudo de adsorção em leito fixo em escala laboratorial. E por último, por meio destes estudos de adsorção foi possível projetar em escala industrial como futuras previsões para aplicações visando um custo/benefício melhor do que as metodologias de purificação divulgadas no comércio. 4.1. Síntese e caracterização dos materiais BMAs1, BMAs2, SMAs1 e SMAs2 O bagaço de cana (B) e a serragem (S) pré-tratadas foram modificadas com anidrido succínico sob refluxo com piridina a temperatura de 120ºC durante 24h. Após este período de reação obteve-se BMAs1 e SMAs1, que foram filtrados, lavados e secos. O ganho de massa e o número de funções foram obtidos para os materiais BMAs1 e SMAs1 e estão apresentados na Tabela 4.1. Tabela 4.1 - Ganho de massa e a concentração de funções ácidas de BMAs1 e SMAs1 Material BMAs1 SMAs1 Ganho de Massa (%) 61 75 Funções ácidas (µmol/mg) 6,4 7,4 Depois dos materiais BMAs1 e SMAs1 de serem tratados com solução de bicarbonato de sódio (NaHCO3) obteve-se os materiais BMAs2 e SMAs2, os quais foram 58 utilizados nos estudos adsortivos. A síntese dos materiais BMAs2 e SMAs2 está representada no Esquema 4.1. O OH O O O O O Na O O Piridina, ∆ OH O OH O OH O NaHCO3 (sat) O O O Na O O Bagaço de cana (B) ou Serragem (S) O BMAs2 ou SMAs2 BMAs1 ou SMAs1 Esquema 4.1 – Rota sintética dos materiais BMAs1, SMAs1, BMAs2 e SMAs2 Os materiais adsorventes obtidos BMAs2 e SMAs2 por succinilação de B e S, respectivamente foram caracterizados por espectroscopia na região do infravermelho comprovando a introdução de novas funções (ácidos carboxílicos) em sua estrutura. Podese observar na Figura 4.1 os espectros na região do infravermelho para os adsorventes BMAs2 e SMAs2 em comparação com os seus respectivos materiais de origem B e S. 70 70 B BMAs2 S SMAs2 60 Transmitância (%) Transmitância (%) 60 50 40 1419 1743 4000 3000 2000 -1 Número de onda (cm ) (a) 40 30 20 1577 30 50 1000 10 4000 1738 1410 1582 3000 2000 -1 1000 Número de onda (cm ) (b) Figura 4.1 - Espectro na região do infravermelho do B e BMAs2 (a) e do S e SMAs2 (b) Observam-se algumas diferenças nos espectros dos materiais que passaram por processo de modificação química em relação aos não modificados. Através da succinilação dos materiais foi possível avaliar por estes espectros a presença de bandas fortes para o 59 BMAs2 em 1743 cm-1 e para o SMAs2 em 1738 cm-1, que caracteriza o estiramento assimétrico e simétrico de C=O referentes aos grupos funcionais éster originados após a esterificação ocorrida ao reagir com o anidrido succínico. As bandas em 1643, 1461 e 1419 cm-1 para o BMAs2 e em 1582 e 1411 para o SMAs2 correspondem a estiramentos do grupo C=O referentes às novas funções introduzidas, ácidos carboxílicos. 4.2. Síntese e caracterização dos materiais adsorventes BMDe e SMDe O bagaço de cana (B) e a serragem (S) pré-tratadas também foram modificadas com o dianidrido do EDTA sob refluxo com dimetilformamida (DMF) à temperatura de 75ºC durante 24h. Após este período de reação foram filtrados, lavados e tratados com solução saturada de bicarbonato de sódio (NaHCO3) obtendo o bagaço modificado BMDe e serragem modificada SMDe, os quais foram utilizados nos estudos adsortivos. O Esquema 4.2 mostra em síntese a rota da introdução do anidrido do EDTA. O O O N N O O O N O 1) OH O O O Na DMF, ∆ O Na O N O Na O 2) NaHCO3 (sat) Bagaço de cana (B) ou Serragem (S) BMDe ou SMDe Esquema 4.2 – Rota sintética dos materiais BMDe, SMDe Os ganhos de massa obtidos antes de tratar os materiais BMDe e SMDe com NaHCO3 estão apresentados na Tabela 4.2. Para avaliar o teor de nitrogênio que não era característico antes da modificação e aumentou após a esterificação com a introdução do EDTA ao material de origem B e S, os materiais BMDe e SMDe foram caracterizados por análise elementar e estes resultados também estão apresentados na Tabela 4.2. 60 Tabela 4.2 – Ganho de massa e análise elementar de BMDe e SMDe Material B BMDe S SMDe Ganho de Massa (%) ----40 ----40 C(%) 43,98 39,93 48,78 43,97 H (%) 6,02 4,55 7,02 6,62 N(%) 0,13 2,32 0,30 2,56 Em relação aos materiais BMAs2 e SMAs2 (Tabela 4.1), o ganho de massa dos BMDe e SMDe é bem menor apesar da massa molar do dianidrido do EDTA ser maior (244g/mol) em relação ao anidrido succínico (100g/mol). Esta diferença é devida ao fator estérico do EDTA e também à esterificação através dos dois anidridos, diminuindo assim os possíveis sítios de hidroxílas livres para reagir com outras moléculas de dianidrido do EDTA, como se pode observar no Esquema 4.3. Porém esta possível situação não impede que o material tenha efeito quelante, pois quatro sítios ativos (dois carboxilatos e duas aminas) são liberados, ao invés de cinco (três carboxilatos e duas aminas). O O O N O O N O Na O N O OH O O O N O O Na O eeee tttt nnnn eeee vvvv rrrr oooo ssss dddd aaaa llll aaaa iiii rrrr eeee tttt aaaa MMMM aaaa cccc iiii ssss óóóó llll uuuu llll eeee cccc oooo nnnn iiii nnnn gggg iiii llll aaaa rrrr bbbb iiii FFFF Esquema 4.3 – Síntese possível de dupla esterificação a partir do dianidrido do EDTA No entanto, os espectros na região do infravermelho certificam o sucesso da reação de esterificação e estão representados na Figura 4.2 para os adsorventes BMDe e SMDe em comparação com os seus respectivos materiais de origem B e S, comprovando a introdução de novas funções (ácidos carboxílicos e aminas) em sua estrutura. Conforme os espectros apresentados na Figura 4.2, observam-se o aparecimento de bandas fortes em algumas regiões para os materiais que foram modificados com o dianidrido do EDTA. Com a esterificação, as bandas fortes para o BMDe em 1741cm-1 e para o SMDe em 1742cm-1 caracterizam o estiramento assimétrico e simétrico de C=O referentes aos grupos funcionais éster formados. As bandas intensificadas em 1633cm-1 para o BMDe e em 1634 para o BMDe e, as formadas em 1602 e 1406cm-1 para o BMDe e 61 em 1596 e 1403cm-1 para o SMDe correspondem a estiramentos do grupo C=O referentes as novas funções introduzidas, ácidos carboxílicos, provenientes dos grupos ácido etilenodiamina-N,N’-diacético (EDDA) formados com a esterificação. 80 B BMDe 60 S SMDe Transmitância (%) Transmitância (%) 70 60 50 1741 1406 1633 1602 40 30 4000 3500 3000 2500 2000 1500 -1 Número de onda (cm ) (a) 50 40 1742 30 1000 500 20 4000 1403 1634 1596 3500 3000 2500 2000 1500 1000 -1 Número de onda (cm ) (b) Figura 4.2 - Espectro na região do infravermelho do B e BMDe (a) e do S e SMDe (b) 4.3. Análise Térmica Foram realizadas análises termogravimétricas (TGA) para avaliar o comportamento dos materiais BMAs2, SMAs2, BMDe e SMDe quanto a estabilidade térmica. As curvas podem ser vistas na Figura 4.3. As primeiras perdas de massa para os materiais é devido a umidade e compostos voláteis, apresentados na etapa 1 dos eventos de degradação da Tabela 4.2. A estabilização deste evento ocorre em temperatura de 100 ºC. Em seqüência, as curvas mostram outras etapas de degradação referentes à degradação da cadeia lateral introduzida nos materiais adsorventes devido às reações de descarbonilação e descarboxilação e também devido ao rompimento de ligações α e β-aril-aquil-éter de compostos da lignina e desacetilação das hemiceluloses existentes nos materiais. Estes eventos de degradação estão representados na 62 500 Tabela 4.3 por vários picos de temperatura, constatados na etapa 2 dos eventos de degradação. Também estão indicadas, nesta tabela, as perdas de massa para cada evento. (a) (b) (b) 100 100 80 Massa (%) 60 40 20 60 40 20 0 Massa (%) Massa (%) Massa (%) Massa (%) 80 0 0 100 200 300 400 500 600 700 800 0 (c) 100 200 300 400 500 o 600 700 Temperatura ( C) Temperatura (ºC) o Temperatura(ºC) ( C) Temperatura (d) Temperatura (ºC) Temperatura (ºC) Figura 4.3 - TGA dos materiais (a) BMAs2; (b) BMDe; (c) SMAs2 e (d) SMDe Tabela 4.3 – Resultados das análises termogravimétricas dos materiais Eventos de degradação BMAs2 SMAs2 BMDe SMDe 1 Temperatura (ºC) 67 53 70 55 Perda de massa (%) 5,2 13,0 11,3 12,0 2 Temperatura (ºC) 286 e 355 265 e 373 240, 298 e 345 267 e 302 Perda de massa (%) 86,1 49,0 44,3 56,0 63 800 Observando-se a Tabela 4.2, verifica-se que o BMAs2 apresenta uma perda de massa maior referente ao considerado evento de degradação 2 em relação aos demais materiais. Isto indica que além da degradação das funções também ocorre a decomposição de celulose e a quebra de ligações C-C entre unidades estruturais de lignina. Este evento só foi observado nos demais materiais após 500ºC. 4.4. Adsorção em batelada para o íon Zn2+ pelo BMAs2, SMAs2, BMDe e SMDe 4.4.1. Estudos em solução aquosa Estudo de Cinética Para fazer o estudo em batelada com os materiais BMAs2, SMAs2, BMDe e SMDe em solução aquosa, primeiramente, foi determinado o tempo de contato suficiente para o sistema atingir o equilíbrio. Os ensaios foram realizados em pH natural da solução a uma concentração de 1g de material adsorvente por litro de solução, onde a concentração inicial de íons Zn2+ na solução era de 200mg/L. Após 10, 20, 30, 45 e 60 minutos as soluções heterogêneas foram filtradas e a concentração dos íons Zn2+ na solução aquosa final foi determinada via titulação complexiométrica com EDTA. Os resultados estão apresentados na Tabela 4.4 em termos de quantidade adsorvida q (mg/g) de íons Zn2+ pelo material adsorvente, dada conforme o balanço de massa que foi expresso pela equação 2.6 (página 25), para cada tempo de contato. Tabela 4.4 - Quantidade adsorvida de íons Zn2+ em solução aquosa em função do tempo de contato para BMAs2, SMAs2, BMDe e SMDe Quantidade adsorvida (q) de Zn2+ (mg/g) Tempo 10 min. 20 min. 30 min. 45 min. 60 min. 93,91 136,64 75,33 54,01 94,73 139,38 75,13 54,76 94,81 140,89 77,49 55,37 95,07 141.36 78,75 56,63 95,15 141.53 78,47 56,96 Material BMAs2 SMAs2 BMDe SMDe 64 Estes dados estão dispostos em gráfico na Figura 4.4, onde observa-se que em pouco tempo o equilíbrio de adsorção foi atingido para os materiais. 170 BMAs2 SMAs2 SMDe BMDe 160 150 Quantidade adsorvida (mg/g) 140 130 120 110 100 90 80 70 60 50 10 20 30 40 50 60 Tempo (min) Figura 4.4 - Adsorção do íon Zn2+ em solução aquosa em função do tempo para BMAs2, SMAs2, BMDe e SMDe Estudo de pH Também foi verificado o efeito do pH na adsorção do íon Zn2+ fixando um tempo igual para todos os ensaios de 40min. O pH está diretamente ligado a eficiência de adsorção de um determinado cátion metálico, pois influi na competição entre os íons do metal a ser adsorvido e os íons H3O+. Sendo assim a abilidade dos materiais adsorventes em complexar é controlada por fatores como os valores de pKa dos grupos funcionais responsáveis pela adsorção, bem como a tendência do metal para hidrolisar (Prasad, 2004). Os ensaios realizados a uma concentração de 1g de material adsorvente por litro de solução e concentração inicial de íons Zn2+ na solução de 200mg/L foram filtradas após o tempo de agitação e a concentração dos íons Zn2+ na solução aquosa final foi determinada por titulação complexiométrica com EDTA. Os resultados estão apresentados na Tabela 4.5 e no gráfico da Figura 4.5 em função da quantidade adsorvida q (mg/g) de íons Zn2+ pelo material adsorvente para cada pH distinto e dispostos. 65 Tabela 4.5 - Quantidade adsorvida de íons Zn2+ em relação ao pH da solução aquosa para BMAs2, SMAs2, BMDe e SMDe pH q (mg/g) SMAs2 pH q (mg/g) BMDe pH q (mg/g) SMDe pH q (mg/g) BMAs2 3,63 20,30 4,19 31,01 2,80 47,29 2,88 37,63 4,62 45,77 4,88 107,54 3,69 65,91 3,25 42,94 5,15 89,21 5,44 124,80 4,31 72,09 4,11 56,21 5,73 120,27 6,16 138,83 5,56 76,42 5,08 66,41 6,34 124,55 6,5 139,99 6,97 95,79 6,47 68,82 SMAs2 BMAs2 SMDe BMDe 140 120 Quantidade adsorvida (mg/g) 2,9 0,00 3,07 9,54 2,00 26,16 1,85 21,21 100 80 60 40 20 0 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7,0 pH Figura 4.5 - Adsorção do íon Zn2+ em solução aquosa em função do pH para BMAs2, SMAs2, BMDe e SMDe De fato, a adsorção de zinco aumenta com o aumento do pH devido a uma diminuição na competição entre o íon H3O+ e o íon Zn2+, e atinge um máximo de adsorção pelos patamares em aproximadamente 6,2 para o BMAs2 e para o SMAs2; 5,3 para o SMDe e 5,6 para o BMDe. Para os materiais SMDe e BMDe observa-se que em valores baixo de pH (menores que 3) ocorreu adsorção também, o que não é possível observar nos outros dois materiais. Contudo, isso é devido a uma possível estabilidade adicional dos grupos complexantes na superfície dos materiais SMDe e BMDe, uma vez que o grupo 66 funcional quelante não é apenas grupos carboxílicos, mas também pares de elétrons livres do nitrogênio. Este arranjo quelante pode ser observado na Figura 4.6. O N O- L O Zn2+ O- O- N O OO Sólido adsorvente Figura 4.6 – Estabilização do íon Zn2+ adsorvido por SMDe e BMDe, onde L é um ligante qualquer Sob estas condições de concentração de íons Zn2+ em solução, em valores de pH acima de 7,0 há possibilidade da precipitação de íons Zn2+ na superfície do adsorvente. Isso explica o fato de haver uma quantidade menor deste íon em solução, ou seja, uma maior quantidade adsorvida no último ponto (pH = 7) para a curva do BMDe, que na verdade além de ocorrer mecanismos apenas adsortivos também deve ter ocorrido precipitação como hidróxido. Outra hipótese do fato ocorrido devido à grande diferença de adsorção entre o penúltimo e o último ponto para o BMDe é que antes mesmo de precipitar sob a forma de Zn(OH)2, estariam presentes no meio outra espécie iônica Zn(OH)+, a qual ocuparia menos sítios ativos em relação a espécie Zn2+ e com isso uma quantidade maior deste metal seria adsorvido. Portanto é necessário manter um valor de pH fixo e seguro que garanta apenas fenômenos de adsorção na superfície dos materiais, bem como a certeza das espécies sendo adsorvidas. Estudo das isotermas de adsorção Com base nos resultados obtidos, fixou-se uma faixa de pH (entre 6,2 e 6,3) e um mesmo tempo (30 min.) para realizar o estudo da isoterma para todos materiais. As concentrações de Zn2+ no equilíbrio foram determinadas e a quantidade adsorvida foi calculada. Os resultados obtidos estão dispostos na Tabela 4.6 e Figura 4.7. 67 Tabela 4.6 – Resultados da isoterma de adsorção de íons Zn2+ em solução aquosa para BMAs2, SMAs2, BMDe e SMDe c (mg/L) q (mg/g) c (mg/L) q (mg/g) c (mg/L) q (mg/g) c (mg/L) q (mg/g) BMAs2 SMAs2 BMDe SMDe 76,45 110,89 60,00 130,39 101,9375 85,62 113,21 67,625 95,57 115,21 83,19 130,99 122,766 88,07 134,28 69,00 117,38 116,61 102,86 134,57 143,8397 90,07 155,11 70,76 140,65 116,78 125,04 135,92 164,6682 92,86 177,17 71,30 185,25 119,06 170,42 138,40 210,246 94,35 220,05 73,15 BMAs2 BMDe SMAs2 SMDe 140 130 120 q (mg/g) 110 100 90 80 70 60 80 100 120 140 160 180 200 220 c (mg/L) Figura 4.7 – Isotermas de adsorção q em função de c para íons Zn2+ em solução aquosa pelos materiais BMAs2, SMAs2, BMDe e SMDe As curvas obtidas de q versus c são típicas às curvas favoráveis e, portanto, foram ajustados ao modelo de Langmuir (Figura 4.8), que se adéqua a este tipo. Os parâmetros por ela obtidos estão apresentados na Tabela 4.7. 68 SMAs2 BMAs2 SMDe BMDe 3,0 c/q (g/L) 2,5 2,0 1,5 1,0 0,5 40 60 80 100 120 140 160 180 200 220 240 c (mg/L) Figura 4.8 - Isotermas de Langmuir linearizada c/q em função de c para íons Zn2+ pelos materiais BMAs2, SMAs2, BMDe e SMDe Tabela 4.7 - Parâmetros de Langmuir para a adsorção de Zn2+ em BMAs2, SMAs2, BMDe e SMDe Material BMAs2 SMAs2 BMDe SMDe Qmax (mg/g) 125,00 144,93 105,26 80,00 b (L/mg) 0,115 0,139 0,043 0,047 R2 0,9997 0,9997 0,9995 0,9998 O parâmetro Qmax indica o máximo que o material adsorve do metal até a total saturação dos sítios de adsorção. É observado na Tabela 4.6 que o SMAs2 apresentou uma maior capacidade de adsorção para o íon Zn2+ em relação aos demais, sendo o BMAs2 o mais próximo. Já o parâmetro b que indica a energia de ligação da complexação do metal com o material adsorvente foi semelhante para os materiais BMAs2 e SMAs2; BMDe teve o mesmo comportamento do SMDe, entretanto a energia de complexação foi mais baixa em relação aos primeiros materiais. Conforme demonstrado pelas equações 2.4 e 2.5 (página 25), a partir do parâmetro b foram calculados, respectivamente, o fator de separação adimensional (RL) para avaliar a afinidade entre o adsorbato e o adsorvente, e a variação de energia livre de Gibbs (∆G) que indica a espontaneidade das reações. Estes resultados estão expressos na Tabela 4.8. 69 Tabela 4.8 – Valores de RL e (∆G) para a adsorção de Zn2+ na solução aquosa para os materiais BMAs2, SMAs2, BMDe e SMDe Material BMAs2 SMAs2 BMDe SMDe RL 0,028 a 0,044 0,023 a 0,036 0,071 a 0,110 0,068 a 0,105 ∆G (kJ/mol) -22,12 -22,58 -19,68 -19,92 Para todos os materiais, os valores de RL estão entre 0 e 1, o que afirma ser uma adsorção favorável em todos os casos. Observa-se que, para todos, os valores de ∆G são negativos, indicando que o processo de adsorção do íon Zn2+ é espontâneo e confirma que há uma afinidade do metal com os materiais. A diferença encontrada entre estes materiais é devido à distinta forma de atuação do material quelante sob o adsorbato por possuírem sítios distintos de adsorção, uma vez que BMAs2 e SMAs2 possuem propriedades semelhantes entre si e, BMDe e SMDe semelhantes entre si. Portanto, para BMAs2 e SMAs2 pode-se dizer que esta estabilização do adsorbato ocorreu possivelmente por meio da reação de complexação. Então, nestes adsorventes, provavelmente os sítios de adsorção estavam mais liberados para complexarem cátions Zn2+, uma vez que estavam mais desprotonados sob estas condições, visto que, os outros materiais (BMDe e SMDe) possivelmente estabilizaram estes cátions principalmente por meio da densa carga de elétrons envolvendo os materiais situados nos grupos aminas, e bem menos por sítios desprotonados. Também um fator primordial foi comentado na pág 61 deste capítulo quanto à disponibilidade destes grupos. 4.4.2. Estudos com efluente O estudo em batelada também foi realizado para o efluente com intuito de avaliar o comportamento dos materiais frente a um sistema real em termos da eficiência de remoção do íon metálico zinco em função do tempo, do pH e da concentração do material adsorvente. Primeiramente o efluente coletado com pH próximo de 12 foi acidificado até obter um pH igual a 6. Isto foi feito para garantir que a maior parte das espécies de íon zinco no meio seriam Zn2+ e também para garantir que as funções quelantes ativas presentes no material permaneçam intactas, ou seja, as ligações ésteres que mantém estes grupos 70 ancorados não sejam rompidas por hidrólise. A concentração de íons Zn2+ no efluente que foi utilizado para este ensaio era de 43,2mg/L, determinado por ICP-OES. Estudo de Cinética Para determinar o tempo de contato suficiente para o sistema atingir o equilíbrio para os materiais BMAs2, SMAs2, BMDe e SMDe, colocou-se em contato com efluente sob agitação uma concentração de 1g de material adsorvente por litro de efluente. Durante os experimentos o pH não foi ajustado. Teve um aumento no pH até quase uma unidade no sistema heterogêneo sendo as maiores variações para o maior tempo de contato. Após 10, 25, 40, 50 e 60 minutos foram filtradas e a concentração dos íons Zn2+ foi determinada por ICP-OES. Os resultados estão apresentados na Tabela 4.9 em termos da porcentagem de adsorção de íons Zn2+ pelo material adsorvente, calculada conforme a equação 2.7 (página 26), para cada tempo de contato. Estes resultados estão dispostos em gráfico na Figura 4.9. Tabela 4.9 - Porcentagem adsorvida de íons Zn2+ no efluente por tempo para BMAs2, SMAs2, BMDe e SMDe Adsorção de Zn2+ (%) Tempo 10 min. 25 min. 40 min. 50 min. 60 min. 93,78 87,45 73,76 53,35 94,43 90,82 74,42 62,67 95,46 93,28 74,81 71,62 95,66 93,70 75,08 74,37 95,86 94,10 75,16 75,25 Material BMAs2 SMAs2 BMDe SMDe Como pode ser observado na Figura 4.9, em menos de 10 minutos o equilíbrio de adsorção foi atingido para os materiais BMAs2 e BMDe, pois já não verifica muita variação na porcentagem da adsorção. Para o SMAs2 foi entre 30 e 40 minutos e para o SMDe de 50 minutos. Portanto, todos os estudos a seguir foram realizados com um tempo de contato de 50 minutos. 71 BMAs2 SMAs2 BMDe SMDe 110 105 100 95 90 Adsorção (%) 85 80 75 70 65 60 55 50 45 40 10 20 30 40 50 60 Tempo (min) Figura 4.9 - Eficiência de remoção de Zn2+ em função do tempo para BMAs2, SMAs2, BMDe e SMDe Estudo de pH O efeito do pH sob o efluente foi verificado na adsorção do íon Zn2+ fixando o tempo para todos os ensaios de 50 min a uma concentração de 1g de material adsorvente por litro de solução e concentração inicial de íons Zn2+ no efluente de 43,2mg/L. As misturas heterogêneas foram filtradas após o tempo de agitação e a concentração dos íons Zn2+ foi determinada por ICP-OES. Os resultados estão apresentados na Tabela 4.10 em termos da porcentagem de adsorção de íons Zn2+ pelo material adsorvente para cada pH distinto. Estes resultados estão dispostos em gráfico na Figura 4.10. Para pH entre 6 e 7, pode-se observar adsorção maior que 90% para BMAs2 e SMAs2, podendo chegar próximo de 100%. Porém estes materiais não tem uma eficiência de remoção muito boa para pH menor que 5. Diferentemente destes, BMDe e SMDe possuem uma melhor eficiência comparado aos outros em pH menores que 5,5. O mesmo foi observado para soluções aquosas contendo apenas íons Zn2+, sem nenhum interferente no meio, apresentado no item 4.4.1 deste capítulo. 72 Tabela 4.10 - Porcentagem adsorvida de íons Zn2+ em relação ao pH do efluente para BMAs2, SMAs2, BMDe e SMDe pH Adsorção (%) pH Adsorção (%) pH Adsorção (%) pH Adsorção (%) BMAs2 SMAs2 BMDe SMDe 3,26 0,00 3,01 0,00 2,14 21,63 2,34 23,11 4,61 13,84 4,38 8,31 4,00 38,00 3,35 35,57 5,23 54,43 5,36 64,98 5,41 75,71 4,38 56,86 5,91 89,68 5,99 91,65 6,65 89,01 5,9 81,49 6,69 96,87 6,76 96,57 7,32 91,35 6,87 89,54 B M A s2 S M A s2 BMDe SMDe 100 80 Adsorção (%) 60 40 20 0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5 6,0 6,5 7,0 7,5 pH Figura 4.10 - Eficiência de remoção de Zn2+ em função do pH para BMAs2, SMAs2, BMDe e SMDe Para pH entre 6 e 7, pode-se observar adsorção maior que 90% para BMAs2 e SMAs2, podendo chegar próximo de 100%. Porém estes materiais não tem uma eficiência de remoção muito boa para pH menor que 5. Diferentemente destes, BMDe e SMDe possuem uma melhor eficiência comparado aos outros em pH menores que 5,5. O mesmo foi observado para soluções aquosas contendo apenas íons Zn2+, sem nenhum interferente no meio, apresentado no item 4.2.1 deste capítulo. 73 Estudo da concentração de adsorvente O ensaio para avaliar a melhor concentração de material adsorvente no meio foi realizado de 0,40g a 8,02g de material por litro de efluente sob agitação por 50 min. Depois de filtrada a mistura heterogênea determinou-se a concentração dos íons Zn2+ no efluente via ICP-OES para avaliar a eficiência da adsorção para cada concentração. Os resultados estão dispostos na Tabela 4.11 e a representação gráfica na Figura 4.11. Tabela 4.11 - Porcentagem adsorvida de íons Zn2+ em relação à concentração dos adsorventes BMAs2, SMAs2, BMDe e SMDe BMAs2 Concentração (g/L) 0,41 Adsorção (%) 1,21 2,22 3,41 5,00 6,60 0,80 1,00 1,12 1,21 2,20 3,42 5,02 6,61 0,60 0,80 1,00 1,10 1,20 3,41 5,00 6,60 0,61 0,81 1,00 1,10 1,20 3,40 5,01 6,61 90 80 Adsorção (%) 8,01 8,02 8,02 39,01 56,60 66,47 79,71 85,94 91,47 91,57 91,79 91,80 92,10 100 70 SMAs2 BMAs2 BMDe SMDe 60 50 40 30 0 8,02 38,28 55,64 69,93 82,72 85,56 88,88 89,16 89,44 89,61 90,05 SMDe Concentração (g/L) 0,40 Adsorção (%) 1,11 48,78 87,68 91,80 93,35 94,91 94,96 94,75 95,28 95,95 95,88 BMDe Concentração (g/L) 0,40 Adsorção (%) 0,80 52,81 77,85 87,34 94,07 94,52 94,74 95,99 96,17 96,38 96,78 SMAs2 Concentração (g/L) 0,41 Adsorção (%) 0,60 2 4 6 8 Concentração de adsorvente(g/L) Figura 4.11 - Eficiência de remoção de Zn2+ em função da concentração dos materiais adsorventes BMAs2, SMAs2, BMDe e SMDe 74 Para concentrações maiores que 1,0g/L dos adsorventes BMAs2 e SMAs2 observase uma eficiência de remoção acima de 95% e para concentrações de SMDe maiores que 1,2g/L a eficiência de remoção é acima de 90%. O BMDe é o material que apresenta a menor eficiência de remoção, mas apesar disto, em concentrações maiores que 1,2g/L a eficiência de remoção é próxima de 90%. Estudo das isotermas de adsorção O estudo da isoterma foi realizado baseando-se nos resultados obtidos para o estudo do tempo de equilíbrio e pH ótimo de adsorção. O pH foi mantido entre 6,3 e 6,5 e o tempo em agitação de 50 min. Variou-se a concentração dos materiais no meio e conforme o estudo realizado do efeito da concentração em função da adsorção optou-se pela faixa de 0,4 a 1,2g/L a qual foi adequada para ajustar ao modelo de Langmuir conforme a equação linearizada estabelecida pela equação 2.2 do capítulo 2. As concentrações de Zn2+ no equilíbrio foram determinadas e a quantidade adsorvida foi calculada. Os resultados obtidos estão dispostos na Tabela 4.12 e Figura 4.12. Os parâmetros de Langmuir obtidos pela isoterma estão apresentados na Tabela 4.13. Tabela 4.12 – Resultados da isoterma de adsorção de íons Zn2+ no efluente para BMAs2, SMAs2, BMDe e SMDe BMAs2 SMAs2 BMDe SMDe c (mg/L) 20,41 9,576 5,473 2,565 2,371 c/q (g/L) c (mg/L) c/q (g/L) c (mg/L) c/q (g/L) c (mg/L) c/q (g/L) 0,36639 22,146 0,42837 26,689 0,6515 27,93058 0,62851 0,17011 5,325 0,11208 19,18 0,47832 19,87296 0,46458 0,11651 3,546 0,08934 13 0,34565 9,291 0,25503 0,06987 2,876 0,07966 7,47 0,20884 6,43905 0,17997 0,06997 2,199 0,06494 4,808 0,15013 3,9074 0,11194 75 SMAs2 BMAs2 BMDe SMDe c/q (g/L) 0,6 0,4 0,2 0,0 0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 c (mg/L) Figura 4.12 - Isoterma de adsorção de Langmuir de íons Zn2+ no efluente para BMAs2, SMAs2, BMDe e SMDe Tabela 4.13 - Parâmetros de Langmuir para a adsorção de Zn2+ no efluente em BMAs2, SMAs2, BMDe e SMDe Material BMAs2 SMAs2 BMDe SMDe Qmax (mg/g) 54,64 60,98 45,45 47,39 b (L/mg) 0,792 0,638 0,550 0,491 R2 0,9997 0,9997 0,9995 0,9998 Observa-se através da Tabela 4.12 que o SMAs2 apresentou uma maior capacidade de adsorção para o íon Zn2+ em relação aos demais, sendo o BMAs2 o mais próximo. O mesmo foi observado para o ensaio em solução aquosa contendo apenas íons Zn2+. Já o parâmetro b foi maior para o BMAs2, o que significa dizer que o íon Zn2+ é retido com mais intensidade neste do que em SMAs2. Para os demais BMDe e SMDe tanto o parâmetro Qmax como o parâmetro b são menores em relação aos outros dois. Da mesma forma que foi calculada a variação de energia livre de Gibbs (∆G°) e o fator de separação adimensional (RL) em solução aquosa no item 4.4.1, foi calculado para o efluente também, obtendo os resultados conforme a Tabela 4.14. 76 Tabela 4.14 – Valores de RL e (∆G) para a adsorção de Zn2+ no efluente em BMAs2, SMAs2, BMDe e SMDe Material BMAs2 SMAs2 BMDe SMDe ∆G (kJ/mol) RL 0,028 0,035 0,040 0,042 -26,89 -26,36 -25,82 -25,71 Para todos os materiais, os valores de RL estão entre 0 e 1, o que afirma ser uma adsorção favorável em todos os casos. Observa-se que, para todos, os valores de ∆G são negativos, indicando que o processo de adsorção do íon Zn2+ é espontâneo e confirma que há uma alta afinidade do metal com os materiais. Para todos, a energia liberada foi superior a 20kJ/mol, maiores ainda que a encontrada para remoção deste íon em solução aquosa. Requer, portanto, uma quantidade de energia maior para remover o metal adsorvido por complexação, possivelmente ocorrida. A diferença encontrada entre a adsorção de íons Zn2+ por estes materiais no efluente em relação à solução aquosa (Tabela 4.15) é influenciada pelo meio, como efeito de interação iônica, que será exemplificado nos itens posteriores. Tabela 4.15 – Comparação dos parâmetros obtidos para a adsorção de íons Zn2+ pela isoterma de Langmuir em solução aquosa e no efluente Material BMAs2 SMAs2 BMDe SMDe Solução aquosa Qmax (mg/g) 125,00 144,93 105,26 80,00 b (L/mg) 0,115 0,139 0,043 0,047 Efluente Qmax (mg/g) 54,64 60,98 45,45 47,39 b (L/mg) 0,792 0,638 0,550 0,491 4.4.3. Interferência de outros íons Embora o efluente utilizado seja provindo de uma única linha de eletrodeposição, cuja deposição metálica utilizada é por meio de íons Zn2+, existem também em sua composição elementos de outra natureza. Vários íons metálicos podem ser encontrados e estes podem modificar o comportamento do material adsorvente frente à adsorção do íon metálico em interesse (Sankararamakrishnan et al., 2007). 77 Foi avaliado o efeito de outros cátions que possivelmente alteram o comportamento na adsorção do íon Zn2+ no efluente real utilizado para os estudos. A concentração destes íons antes e após o tratamento com os materiais adsorventes sob as melhores condições estabelecidas nos itens anteriores, tais como pH na faixa de 6 a 7, tempo de 50 minutos e concentração do material no efluente de 1,2g/L, podem ser observados na Tabela 4.16. Tabela 4.16 – Caracterização do efluente em termos de concentração e porcentagem de adsorção de alguns cátions antes e após tratamento com BMAs2, SMAs2, BMDe e SMDe Tratamento Concentração (mg/L) Adsorção (%) do efluente Ca Cu K Mg Si Zn Ca Cu K Sem tratamento 82,00 0,285 22,17 1,40 21,36 43,24 ----- ----- --- Mg Si Zn --- --- ---- BMAs2 42,73 0,045 20,77 1,46 19,63 2,20 47,9 84,2 6,3 3,8 8,1 94,9 SMAs2 39,63 0,052 20,96 1,30 20,15 2,37 51,7 81,8 5,5 7,1 5,7 94,5 BMDe 57,4 0,070 22,26 1,41 19,74 4,25 30,0 75,4 0,4 0,2 7,6 90,2 SMDe 45,33 0,082 22,54 1,41 21,19 3,12 44,7 71,2 1,7 0,4 0,8 92,8 Os elementos Ca, Cu, K, Mg, e Si apresentados na Tabela 4.15 estavam presentes no efluente e os cátions metálicos competiram pelos sítios quelantes dos materiais, mas o efeito na adsorção do íon Zn2+ foi mínima. Mesmo com uma concentração de íons Ca2+ (82,00 mg/L) superior a uma concentração de íons Zn2+ (43,24 mg/L) no efluente, foi possível ter uma remoção na faixa de 90-94% dos íons Zn2+ enquanto que para os íons Ca2+ a eficiência de remoção foi na faixa de 30%-52%. Segundo M. Abe et al. (1989, apud Manju et al., 2002), para íons de mesma valência os adsorventes têm uma maior preferência por aqueles de maior número atômico. Desta forma pode-se explicar em termos de potencial iônico (Z2/r), em que Z é a carga e r o raio, no qual metais com carga iguais apresentam afinidade ao adsorvente de forma inversamente proporcional ao seu raio atômico. Isto ocorre quando a retenção do metal é baseada apenas em ligações eletrostásticas. Observou-se, portanto, que os materiais adsorventes tiveram uma alta afinidade pelo íon metálico Zn2+ que apresenta um raio atômico menor que íons Ca2+. Os outros cátions também interferiram na adsorção do íon Zn2+, mas a concentração deles no efluente e a remoção deles do efluente foram menores que a concentração dos 78 íons Zn2+ no efluente e a sua remoção. Portanto, observa-se que os materiais adsorventes apresentam adsorção preferencial para os íons Zn2+. Alguns estudos são relatados na literatura quanto à competitividade de cátions pelo sítio de adsorção. Muito destes são avaliados em sistemas aquosos contendo apenas os cátions em interesse para avaliar o comportamento destes em relação ao material adsorvente. Estes estudos explicam muito bem relacionando a propriedade dos cátions, tais como as propriedades de hidrólise do metal (Pagnanelli et al., 2003), eletronegatividade, grau de “dureza”, dentre outras, e muitos modelos matemáticos ajustam a este tipo de experimentos. Porém estas situações não reais, bem diferentes dos encontrados em efluente industriais, não podem explicar o que ocorre de fato na alteração de alguns parâmetros adsortivos relacionados à seletividade e também quanto ao máximo adsorvido pelo material quando deparado a sistemas reais. O efeito da interação iônica, segundo (Mohan e Singh, 2002) no processo de adsorção pode ser representado pela razão da capacidade de adsorção do material adsorvente de um íon metálico na presença de outros íons (Qmix) e a capacidade de adsorção do mesmo metal quando está presente isoladamente na solução (Q0), portanto se: Qmix >1 Q0 Qmix 2. =1 Q0 Qmix 3. <1 Q0 1. A adsorção é promovida pela presença de outros íons. Não há uma influência perceptível. A adsorção é suprimida pela presença de outros íons. Os resultados obtidos de Qmáx pelos estudos da isoterma de adsorção do íon Zn2+ em solução aquosa no ítem 4.2.1 serão considerados aqui como Q0 devido à ausência de outros íons. Já os resultados obtidos de Qmáx pelos estudos da isoterma de adsorção do íon Zn2+ no efluente no ítem 4.2.1 serão considerados aqui como Qmix devido à presença de vários outros íons presentes no efluente analisado. O efeito da interação iônica está representado para o íon Zn2+ na Tabela 4.17. 79 Tabela 4.17 - Efeito da interação iônica na adsorção do Zn2+ Qmix (mg/g) BMAs2 SMAs2 BMDe SMDe Os valores de Qmix 54,64 60,98 45,45 47,39 Q0 Q0 (mg/g) 125,00 144,93 105,26 80,00 Qmix Q0 0,44 0,42 0,43 0,59 são menores que a unidade para ambos materiais, o que indica a interferência de outros íons na adsorção de cátions Zn2+. Como já foi avaliado, há interferência dos cátions metálicos, mas mesmo assim a eficiência de remoção dos íons Zn2+ é alta. Alguns ânions, tais como, Cl−, SO42− e CN−, possuem afinidade com os metais, formando complexos insolúveis ou solúveis (Sankararamakrishnan et al., 2007). Possivelmente alguns ânions devem formar complexos estáveis com este metal, como é o caso dos íons cloretos e conseqüentemente suprimir a adsorção por tornar indisponível cátions Zn2+ e/ou Zn(OH)+. A presença de surfactantes aniônicos também pode influenciar. A Tabela 4.18 mostra que estes ânions estão presentes no efluente. Tabela 4.18 – Quantidade de íons cloretos e surfactantes no efluente Parâmetro Cloretos (Cl-) Surfactante aniônico Concentração (mg/L) 7.214 11,9 A constante de estabilidade (logK) do íon Zn2+ com íons cloro ou até mesmo com o sulfactante aniônico, devem ser suficientemente alta para formar complexos estáveis e assim alterar o comportamento na adsorção do íon Zn2+ pelos materiais adsorventes. A força iônica do meio também é um fator que afeta a disponibilidade do metal. Contudo, unindo todos os possíveis fatores que interferem na adsorção de íons Zn2+, os materiais adsorventes utilizados ainda apresentam uma excelente adsortividade diante as condições do efluente coletado, que possui uma faixa de concentração deste íon da faixa de 10 a 70mg/L. 80 4.5. Adsorção em coluna para o íon Zn2+ pelo BMAs2, SMAs2, BMDe e SMDe Diante dos resultados obtidos para os estudos em batelada, foram realizados estudos em coluna com os materiais BMAs2 e SMAs2 que apresentam as melhores condições para operar em leito fixo. Os requisitos avaliados, portanto, não são apenas em termos de adsorção, mas também em aspectos econômicos que seja viável para uma possível aplicação em grande escala. Estes custos serão mais detalhados no item posterior. Os materiais BMAs2 e SMAs2 foram fixados em coluna, separadamente, e então o efluente do processo de zincagem de concentração inicial de 69,9mg/L de íons Zn2+ foi bombeado em sistema de fluxo ascendente a uma vazão constante de 15 mL/min. O ensaio de adsorção em coluna está esquematizado na Figura 4.13. A coluna empacotada e o ensaio de adsorção em coluna em escala laboratorial estão ilustrados nas Figuras 4.14 e 4.15 respectivamente. Figura 4.13 – Representação do ensaio de adsorção em escala laboratorial. (1) Solução de alimentação (efluente contendo Zn2+), (2) Bomba peristáltica, (3) Algodão, (4) Coluna de leito fixo preenchida com material adsorvente (BMAs2 ou SMAs2), (5) Efluente à coluna (efluente tratado) 81 (a) (b) Figura 4.14 – Ilustração da coluna preenchida com (a) BMAs2 e (b) SMAs2 Figura 4.15 – Ilustração do ensaio de adsorção em coluna em escala laboratorial 82 O pH do afluente à coluna foi ajustado com HNO3 concentrado antes de bombeá-lo pela coluna contendo os materiais adsorventes. No total foram gastos 28,5mL de HNO3 concentrado para um volume de 25L de efluente obtendo um pH de 6,0. Uma sugestão seria utilizar um resíduo ácido proveniente de outras linhas, desde que não possuam outros metais que tenham mais afinidade pelo material adsorvente que os íons Zn2+. 4.5.1. Curvas de trespasse de Zn2+ para BMAs2 e SMAs2 As frações eluidas da coluna foram coletadas em diferentes intervalos de tempo e a concentração dos íons Zn2+ em cada fração foi determinada via espectrofotometria de absorção atômica (Varian modelo SpectrAA 200). Os resultados obtidos para traçar a curva de trespasse estão apresentados na Tabela 4.19 e expressos em gráfico na Figura 4.16. Tabela 4.19 – Resultados do ensaio em coluna da concentração efluente a coluna CZn2+ (mg/L) para cada volume eluido na coluna Veluido (mL) BMAs2 Veluido (mL) 0 690 750 900 1.050 1.275 1.500 1.725 1.950 2.175 2.400 2.625 2.850 3.075 ----------------------------- SMAs2 CZn2+ (mg/L) 0 0 0 0 0,7 2,8 10,5 24,5 40,6 50,4 58,8 66,5 69,3 69,3 ----------------------------- Veluido (mL) 0 675 900 1.125 1.350 1.575 1.800 2.025 2.250 2.475 2.700 2.925 3.150 3.375 3.825 4.050 4.275 4.500 CZn2+ (mg/L) 0 0 0 0 0 0 0 3,5 16,8 27,3 39,2 46,2 51,8 58,8 65,1 67,9 68,6 69,3 83 75 70 4 4 65 BMAs2 SMAs2 CZn2+ (mg/L) 60 55 3 3 50 45 40 35 30 25 2 2 20 15 10 (VT = 1347mL) 5 0 500 1000 (VT = 2063mL) 1 1 0 1500 2000 2500 3000 3500 4000 4500 5000 Volume eluido (mL) Figura 4.16 – Curva de trespasse para BMAs2 e SMAs2 Através da curva de trespasse da Figura 4.16 o volume de trespasse (VT) foi estipulado para ser onde o sistema será interrompido quando a concentração efluente a coluna CZn2+ é de 5,0mg/L, limite máximo permitido deste elemento para o lançamento do efluente, conforme estabelecido pelas normas reguladoras (Resolução CONAMA 356/2005). Para o SMAs2 o volume de trespasse foi de 2.063mL, maior em relação ao BMAs2 que foi de 1.347mL, para uma quantidade de material utilizada de 3,0g. A quantidade adsorvida dos íons Zn2+ é determinada por meio da área acima da curva, bem como a partir dos resultados obtidos para os estudos em batelada por meio dos valores de Qmax de BMAs2 e SMAs2 multiplicados pela quantidade do material adsorvente na coluna. Estes resultados estão apresentados na Tabela 4.20. Tabela 4.20 - Quantidade total do íon Zn2+ adsorvido na coluna para os materiais adsorventes Material BMAs2 SMAs2 Quantidade de Zn2+ adsorvido (mg) Calculado pela área acima Calculada com base dos da curva de trespasse valores de Qmax 193 164 219 186 Variação (%) 17,7 17,7 Observa-se pela Tabela 4.19 que os resultados obtidos para a adsorção de zinco quanto à quantidade total adsorvida para o material SMAs2 foi maior que para o BMAs2. 84 Algumas características dos materiais adsorventes utilizados neste processo, apresentados na Tabela 4.21, podem explicar o fato da adsorção de íons Zn2+ serem maiores para o material SMAs2 em relação ao material BMAs2. Tabela 4.21 – Características dos materiais adsorventes Material BMAs2 SMAs2 Diâmetro médio das partículas (mm) Densidade (g/cm3) 0,67 1,592 8,904 E-01 1,125 E-03 1,640 -01 -03 0,67 Parâmetro de Porosidade Superfíce Volume total específica dos poros (m2/Kg) (cm3/Kg) 9,679 E 2,349 E Diâmetro médio dos poros (Ǻ) Concentração de funções ácidas (mmol/g) 7,748 E+1 6,4 +1 7,4 9,709 E O fato de SMAs2 apresentar uma superfície específica, volume total de poros e diâmetro médio destes poros maior que o BMAs2 indica que uma maior interação ocorre entre o adsorvente e o adsorbato. A concentração de funções ácidas que foram introduzidas pode confirmar este fato, pois em SMAs2 foram superiores em relação ao material BMAs2. Algumas características do afluente à coluna (água residuária da indústria de galvanoplastia) e do efluente à coluna (água residuária da indústria de galvanoplastia tratada) podem ser observadas na Tabela 4.21. A demanda química de oxigênio (DQO) foi realizada em 4 pontos de coleta ao longo da curva de trespasse (Figura 4.16 da pág 86). Para o BMAs2 os tempos de coleta foram após 85, 115, 145 e 190 minutos de operação, representados pelos pontos 1, 2, 3 e 4, respectivamente. Para o SMAs2 os tempos de coleta foram após 135, 165, 210 e 285 minutos de operação, representados pelos pontos 1, 2, 3 e 4, respectivamente. Conforme a Tabela 4.21 pode-se avaliar que houve variação no pH após contato com os materiais adsorventes. As análises realizadas em microscopia eletrônica de varredura (MEV) representados na Figura 4.17 podem confirmar que não houve precipitação alguma do elemento Zn. Estão representados os materiais sem prévia adsorção e após os estudos de adsorção em coluna. Os materiais foram submetidos ao mapeamento superficial de elementos e estes resultados estão apresentados na Tabela 4.22 conforme os pontos de varredura na Figura 4.17. 85 Tabela 4.22 – Caracterização do afluente e efluente à coluna preenchida com BMAs2 e SMAs2 pH Afluente à coluna 6,0 SSV (g/L) 20,57 SSF (g/L) 1,12 SDV (g/L) 1,61 SDF (g/L) 1,615 Efluente à coluna: BMAs2 6,8 a 7,0 0,023 ---- 1,54 1,85 SMAs2 6,7 a 7,1 0,09 ---- 1,53 1,73 DQO (mg/L) Pontos de coleta 184 1 2 3 4 1 2 3 4 152 164 166 168 158 164 168 164 Nota: SSV (sólidos em suspensão voláteis); SSF (sólidos em suspensão fixos); SDV (sólidos dissolvidos voláteis); SDF (sólidos dissolvidos fixos). Figura 4.17 - Microscopia eletrônica de varredura para os materiais sem prévia adsorção (a) BMAs2 e (a’) SMAs2 e após ensaio de adsorção em coluna para os materiais (b) BMAs2 e (b’) SMAs2. Nas figuras 4.17 (a), (a’), (b) e (b’) apresentadas observa-se um plano de fundo de intensidade mais escura devido à presença de cadeias carbônicas que representa a fibra dos 86 materiais adsorventes e na superfície destes os sítios ativos de adsorção com os cátions adsorvidos. Os sítios de adsorção dos materiais, os grupos carboxilatos, não estão distribuídos uniformemente na fibra, isto indica que a modificação química não ocorre em toda a extensão dos materiais. Mas, por outro lado, todos estes sítios ativos apresentam um alto grau de recobrimento o que comprova a alta capacidade de adsorção destes materiais quando introduzidas às fibras os grupos carboxilatos. Nas Figuras 4.17 (b) e (b’) observase que a distribuição dos cátions sobre a superfície dos materiais é de forma homogênea, sem observar nenhum ponto de brilho intenso e aspecto distinto, indicando a não precipitação do metal sob a superfície adsorvente. O mapeamento superficial dos elementos correspondentes a figura 4.17 estão apresentados na tabela 4.23. Tabela 4.23 - Mapeamento superficial de elementos nos materiais adsorventes por MEV/EDS. Materiais BMAs2 BMAs2-Zn SMAs2 SMAs2-Zn Elementos Quantidade atômica (%) nos pontos de varredura 1 2 3 O 62.41 62.41 72.32 Na 37.59 26.64 27.68 O 84.26 87.83 90.00 Cu 1.01 0.60 0.95 Zn 4.33 2.83 3.17 Al -------- 0.43 ------- Si 2.28 1.45 1.08 O 71,51 68,10 72,83 Na 28,49 31,90 27,17 O 87.57 80.60 87.60 Si 1.66 --------- --------- Ca 5.83 13.27 7.68 Cu 0.64 --------- --------- Zn 4.30 6.13 4.72 Conforme expresso na Tabela 4.22 observa-se a presença dos elementos oxigênio e sódio para os adsorventes sem prévia adsorção BMAs2 e SMAs2. O oxigênio é devido aos 87 sítios ativos de adsorção dos grupos ácidos carboxílicos e sódio é devido ao tratamento destes sítios adsorventes com o bicarbonato de sódio. Para os materiais BMAs2 e SMAs2 após uso como adsorventes de íons Zn2+ (BMAs2-Zn e SMAs2-Zn, respectivamente), além de observar a adsorção decorrente da troca de cátions entre o sódio e o íon Zn2+ também ocorre entre outros íons como o cobre, cálcio e silício conforme já explícito na Tabela 4.15. O aumento da quantidade percentual de oxigênio dos materiais BMAs2-Zn e SMAs2-Zn em relação aos BMAs2 e SMAs2 deve-se ao fato da possível adsorção de espécies de hidróxido de Zn (OH)+. Os ensaios dos sólidos vistos na Tabela 4.20 mostram que não houve aumento na concentração de sólidos significativo no efluente tratado com material. E em alguns casos houve até a retenção dos mesmos, principalmente quanto aos sólidos suspensos. Quanto a DQO, observou-se que não houve influência no aumento da DQO e sim a sua diminuição, pois alguns compostos orgânicos podem ficar retidos também no suporte sólido. 4.5.2. Desorção da coluna A coluna foi eluída com uma solução de HCl (0,1M), para remover os metais adsorvidos, usando um fluxo ascendente com vazão de 8 mL/min. As alíquotas foram coletadas em intervalos constantes e a concentração de íons Zn2+ também foram determinadas por espectrofotometria de absorção atômica. Os resultados estão apresentados na Tabela 4.24 e o gráfico correspondente na Figura 4.18. Tabela 4.24 – Resultados do ensaio de dessorção em coluna em função da concentração de Zn2+ do efluente a coluna, CZn2+ (mg/L), para cada volume eluido, Veluido (mL) BMAs2 SMAs2 Veluido (mL) CZn2+ (mg/L) Veluido (mL) CZn2+ (mg/L) 40 56 80 120 160 200 240 280 320 360 400 492,125 1485,73 2383,99 324,76 85,713 47,7243 24,7291 16,2077 10,6144 7,4567 0,0072 0 20 70 85 110 150 210 340 500 --------------- 0 158,17 1133,53 1725,51 2489,77 833,94 88,02 0,2 0,02 --------------- 88 2+ Concentração de Zn (mg/L) 2500 BMAs2 SMAs2) 2000 1500 1000 500 0 -50 0 50 100 150 200 250 300 350 400 450 Volume de eluição (mL) Figura 4.18 – Curva de dessorção para BMAs2 e SMAs2 em função da concentração do metal no efluente a coluna versus volume eluido A eficiência de recuperação foi avaliada em termos da quantidade adsorvida pela coluna, onde os resultados obtidos para a adsorção do íon na coluna são aqueles apresentados no item anterior (4.3.1), e a quantidade dessorvida pela mesma, calculada por meio da área abaixo da curva de eluição (Figura 4.18). Estes resultados estão dispostos na Tabela 4.25. Tabela 4.25 - Eficiência de recuperação na coluna para os materiais adsorventes Material BMAs2 SMAs2 Quantidade dessorvida de Zn2+ (mg) 137 208 Eficiência de recuperação (%) Calculado pela área acima Calculada com base dos da curva de trespasse valores de Qmax. 71 83 95 112 Variação (%) 16,9 17,9 Por meio da Tabela 4.25 pode-se observar que a regeneração é muito mais eficiente para o material SMAs2. Após o recondicionamento da coluna ela foi utilizada novamente para adsorção do metal e regenerada em seguida. Foi verificado, por meio do cálculo da concentração de funções ácidas responsáveis pela adsorção do íon metálico, que não houve mudanças significativas no material que viessem a comprometer o uso constante destes materiais. Os resultados estão dispostos na Tabela 4.26. 89 Tabela 4.26 – Concentração das funções ácidas (CCOOH) dos materiais adsorventes Material BMAs2 SMAs2 CCOOH (mmol/g) Anterior à adsorção Após regeneração 6,4 5,5 7,4 6,1 Variação 0,9 1,3 Outro fator para ser avaliado é que, além da regeneração do material adsorvente, é possível também reutilizar os íons Zn2+ recuperados (dessorvidos da coluna) na etapa do processo industrial. Porém, caso seja mais viável remover estes íons e descarta-los, uma opção seria a remoção por precipitação, uma vez que o eluido fica muito concentrado, favorecendo este tipo de tratamento. 4.5.3. Projeto em escala industrial Por meio do modelo de Thomas traçou-se a função logarítmica linearizada conforme demonstrado na pela equação 2.14 (página 30) apresentada na Tabela 4.27 e na Figura 4.19. Tabela 4.27 – Resultados dos valores de ln [(Co /C) -1] versus V(mL) do modelo de Thomas para adsorção de íons Zn2+ no efluente pelo BMAs2 e SMAs2 BMAs2 SMAs2 ln [(Co /C) -1] V(mL) ln [(Co /C) -1] V(mL) 4,59512 1050 1,15268 2250 3,178054 1275 0,447312 2475 1,734601 1500 -0,24116 2700 0,619039 1725 -0,66329 2925 -0,32277 1950 -1,04597 3150 -0,94446 2175 -1,65823 3375 -1,65823 2400 -2,58669 3825 -2,94444 2625 -3,4761 4050 -4,59512 2850 -3,89182 4275 -4,59512 3075 -4,59512 4500 90 SMAs2 BMAs2 4500 4000 ln [(Co /C) -1] 3500 3000 2500 2000 1500 1000 -6 -5 -4 -3 -2 -1 0 1 2 3 4 5 V(mL) Figura 4.19 – Curva de ln [(Co /C) -1] versus V(mL) do modelo de Thomas para adsorção de íons Zn2+ no efluente pelo BMAs2 e SMAs2 Com base nos valores dos coeficientes angulares e lineares das retas expostas na Figura 4.19 e com o conhecimento dos valores de Co (70,0mg/L) e de Qlab (15mL/min) utilizado no teste de laboratório determinou-se a constante de reação KTH de projeto (mL/min g) e o termo Qmax (mg/g) de projeto e estão apresentados na Tabela 4.28. Tabela 4.28 - Resultados dos valores de KTH (mL/min g) e Qmax (mg/g) pelo modelo de Thomas para adsorção de íons Zn2+ no efluente para BMAs2 e SMAs2 Material MB2 MS2 Parâmetros do modelo de Thomas KTH (mL/min.mg) Qmax (mg/g) R2 0.96 46 0.9848 0.54 60 0.9953 Com base nos valores de KTH e qmax de projeto da coluna obtem-se a massa real de adsorvente necessária para tratar toda a vazão industrial por meio da forma logarítima da equação de Thomas (equação 2.14 na página 30). A Tabela 4.29 apresenta as massas necessárias para tratar a água residuária contendo Zn2+ para determinadas concentrações iniciais (Co) deste metal. Para os cálculos baseou-se nas condições adotadas pela indústria 91 onde foi coletado o efluente inustrial. A resina catiônica em uso na indústria opera a uma vazão (Q) de 240m3/dia e tempo de regeneração de 120h. O volume de efluente tratado é, portanto, de 1200m3. A concentração C é considerada como sendo do limite máximo permitido pela legislação (5mg/L). Tabela 4.29 – Massa de adsorvente (M) necessária para projeto em função da concentração inicial de Zn2+ no efluente M (Kg) Co (mg/L) BMAs2 SMAs2 10 261 200 45 1.174 900 70 1.826 1.400 100 2.609 2.000 Observa-se as diferenças apresentadas na Tabela 4.28 para os materiais BMAs2 e SMAs2, pois o volume do trespasse é diferente para os dois, como determinado anteriormente pela curva de trespasse. Então, considerando a concentração inicial de 70mg/L de Zn2+ no efluente, o volume de 1200m3 é tratado com 1.826Kg do material BMAs2, enquanto que o mesmo volume é tratado com 1.400Kg de SMAs2. Logo, uma quantidade de 1,52g de BMAs2 ou 1,17g do SMAs2 tem capacidade para tratar 1L de efluente. O projeto da coluna em escala real foi realizado de tal forma que a taxa de aplicação superficial (TAS) seja calculada com base nos dados laboratoriais que é dada pela equação 5.1. TAS = Q A (5.1) Onde Q é a vazão e A, a área da superfície da coluna. Então, pela equação 5.1 e dados do laboratório determina-se que a TAS é 85,88 m3/m2 dia. O diâmetro da coluna industrial do projeto é calculado após determinar a área da coluna que é dada pelo rearranjo da equação 5.1 conforme a equação 5.2. 92 A= Q TAS (5.2) Associando os dados obtidos aos dados da indústria conclui-se que a área de projeto A será de 2,79 m2 e o diâmetro de 1,88 m. A altura da coluna de projeto (H) é calculada a partir do volume ocupado pelo material adsorvente dividido pela área superficial (A) de projeto calculada anteriormente, conforme a equação 5.3. H= v A (5.3) O volume v é encontrado pela densidade (d) dos materiais BMAs2 (1,592g/cm3) e SMAs2 (1,640g/cm3) já apresentados na Tabela 4.21 e pela quantidade de material M necessário para tratar os 1200 m3. Como já visto anteriormente, para a concentração em interesse, é necessário uma quantidade de 1.826Kg do material BMAs2 e 1.400Kg de SMAs. Os valores da altura da coluna para os respectivos volumes ocupados pelos materiais estão expressos na Tabela 4.30. Tabela 4.30 – Altura de projeto (H) necessária em função do volume ocupado pelos materiais adsorventes Material v (m3) H(m) BMAs2 1,15 0,41 SMAs2 0,85 0,30 4.5.4. Estimativa econômica dos materiais adsorventes para projeto De acordo com os resultados obtidos para projeto no item anterior faz-se nescessário o levantamento de aspectos econômicos quanto ao material adsorvente necessário para tratar o efluente questionado neste trabalho. Foi determinado a necessidade de 1.826Kg do material BMAs2 e de 1.400Kg de SMAs2 nas condições de trabalho atual. Porém, os cálculos realizados para avaliar a capacidade máxima de adsorção das resinas comerciais são baseados em soluções aquosas 93 contendo somente o metal em interesse, que para este estudo são os íons Zn2+. Os materiais BMAs2 e SMAs2, na quantidade proposta para projeto, adsorvem 84Kg de Zn2+. Por fim de comparação com as resinas catiônicas, adaptou-se esta quantidade adsorvida pelos materiais BMAs2 e SMAs2 em relação à capacidade máxima de adsorção em solução aquosa contendo íons Zn2+ (Tabela 4.6). Portanto, a quantidade de material a ser utilizado seria de 672Kg do material BMAs2 e 579Kg do material SMAs2. Para o preparo destes materiais são utilizados o reagente anidrido succínico e como solvente a piridina. Foi visto que para o preparo destes materiais é utilizado na proporção de 1,00g de material de origem (B e S) para 3g de anidrido succínico e 10mL de Piridina. Como o ganho de massa é de 61% para o BMAs2 e 75% para o SMAs2, isso indica que os 3,00g de anidrido succínico utilizados produzem 1,61g de BMAs2 e 1,75g de SMAs2. Quanto à piridina, pode-se considerar a sua recuperação após reação em 50%, a qual poderá ser reutilizada. Portanto, considerando os 1,61g e 1,75g de materiais formados, o levantamento de custos do solvente piridina é reduzido à metade (5mL). Os preços de mercado destes compostos utilizados para produção dos materiais adsorventes são de R$ 98,4/Kg de anidrido succinico (Aldrich ou Fluka) com pureza ≥ 97% e de R$95,00/L de piridina (Vetec) com pureza ≥ 99%. Os custos dos materiais estão representados na Tabela 4.31. Tabela 4.31 - Custos dos materiais adsorventes de projeto para remoção de íons Zn2+ Material Quantidade Custos de projeto (R$) produzida (Kg) Anidrido succínico Piridina Total BMAs2 672Kg 41.071,30 198.260,87 239.332,17 SMAs2 579Kg 32.556,34 157.157,14 189.713,48 Estes custos podem ser comparados com os gastos por resinas catiônica, já utilizadas comercialmente. Conforme a ação de algumas resinas catiônicas na remoção de íons Zn2+ revisadas por Dabrowski et al. (2004), a capacidade de adsorção das resinas catiônicas são variáveis de acordo com o grupo trocador. Considerando uma capacidade de adsorção de íons Zn2+ na faixa entre 40,0 e 60,0mg/g para as resinas trocadoras de íons, é possível fazer o levantamento de custos e comparar com os materiais obtidos neste 94 trabalho. Uma resina catiônica amplamente utilizada é a Amberlite IRA 120 e está com preço no mercado de R$168,00/Kg (Fluka). Sob as mesmas condições propostas para os materiais adsorventes BMAs2 e SMAs2, obteve-se os resultados para o levantamento de custos com a resina. Com base na quantidade de íons Zn2+ adsorvida de 84Kg, a quantidade de resina necessária seria na faixa de 2.100 a 1.400Kg. Para esta quantidade foi feito o levantamento de custo e está representado na Tabela 4.32. Tabela 4.32 - Custos da resina catiônica Amberlite IRA 120 para remoção de íons Zn2+ Material Amberlite IRA 120 Quantidade (Kg) Custo (R$) 1.400 - 2.100 237.384,00 - 354.816,00 As estimativas de custo para os materiais adsorventes aplicados neste trabalho (Tabela 4.30) não estão baseadas na produção em escala industrial, mas mesmo assim estão mais ascessíveis frente à resina avaliada (Tabela 4.31). Para melhor viabilizar o custo deste projeto haveria a necessidade da fabricação em grande escala destes materiais adsorventes, tornando-se a obtenção destes produtos a um preço muito mais competitivo no mercado. 95 Capítulo 5 Conclusão A introdução do anidrido succínico nas fibras do bagaço de cana e da serragem obteve melhores rendimentos do que a introdução do dianidrido do EDTA nestas mesmas fibras vegetais, apresentando uma diferença de ganho de massa de 20 a 35%. A caracterização por espectroscopia na região do infravermelho confirmou a modificação qímica de todos os materiais adsorventes, que ocorreu via reações de esterificação e formação de novas funções introduzidas (carboxilatos) que possuem efeito quelato. O estudo de adsorção de Zn2+ pelos materiais adsorventes obtidos com sucesso foram realizados primeiramente em batelada tanto em solução aquosa contendo apenas íons Zn2+ quanto no efluente da galvanoplastia derivado da linha de eletrodeposição de zinco metálico. O estudo cinético avaliou o tempo de equilíbrio para cada sistema de adsorção e o estudo em função do pH mostrou que o aumento do pH melhora a adsorção de Zn2+ para todos os sistemas realizados. Em pH baixo (menores que 4,5) a capacidade de adsorção e eficiência de remoção é favorecida para os materiais modificados com o dianidrido do EDTA, já em pH superior a capacidade de adsorção e eficiência de remoção é maior para os materiais modificados com anidrido succínico. Os materiais modificados com anidrido succínico (BMAs2 e SMAs2) apresentaram altas capacidades de adsorção, porém o SMAs2 possui um poder de adsorção de íons Zn2+ maior, fato que pode ser explicado por ele possuir uma concentração maior de grupos ácidos (7,4mmol/g) em relação ao material BMAs2 (6,4mmol/g). Já os materiais modificados com dianidrido do EDTA (BMDe e SMDe) obtiveram diminuição na capacidade de adsorção dos íons Zn2+ em relação aos materiais BMAs2 e SMAs2 devido ao efeito de quelação múltipla. Mesmo possuindo esta diferença, os materiais BMDe e SMDe apresentam adsorção melhor que as encontradas na literatura. A adsorção de um mesmo material em adsorver o íon metálico Zn2+ em situações onde há ou não há competição entre cátions ou interferência por ânions é muito diferente. Portanto, para adsorção no efluente a adsorção é bem menor, visto que o meio é composto 96 por vários outros íons além do íon Zn2+. A Tabela 5.1 apresenta a comparação dos parâmetros de adsorção dos materiais e a variação na capacidade destes materiais em adsorver em situações onde há ou não há competição entre cátions ou interferência por íons. Tabela 5.1 – Comparação entre os parâmetros de adsorção para todos osmateriais adsorventes obtidos Material BMAs2 SMAs2 BMDe SMDe Solução aquosa 125,00 144,93 105,26 80,00 Qmax (mg/g) Efluente 54,64 60,98 45,45 47,39 Variação 70,36 83,95 59,81 32,61 Os materiais BMAs2 e SMAs2, que apresentaram as melhores capacidades máximas, foram utilizados como adsorventes nos estudos em coluna para remover os íons Zn2+ do efluente. Por meio deste estudo concluiu-se que uma quantidade de 1,52g de BMAs2 tem capacidade para tratar 1L de efluente, enquanto uma quantidade de 1,17g do SMAs2 tem capacidade para tratar a mesma quantidade. As estimativas de custo para os materiais adsorventes BMAs2 e SMAs2 foram baseadas para projeto em escala industrial e os resultados obtidos foram satisfatórios frente à uma resina utilizada comercialmente avaliada neste trabalho. Em vista dos resultados obtidos com sucesso, ambos os materiais apresentaram ser muito viáveis em tratar grandes quantidades de efluente para a remoção dos íons Zn2+ derivados de processos de galvanoplastias. Têm-se como perspectivas para trabalhos futuros realizar estudos de adsorção destes novos materiais com outros cátions metálicos (Al3+, Co2+, Cu2+, Pb2+, Cd2+, Fe2+, Fe3+, Hg2+, Mn2+, Ni2+, Sn2+) e aplicá-los na remoção destes em soluções aquosas e em efluentes industriais, adequando-os ao limite máximo permitido pela legislação. 97 Capítulo 6 Referências Bibliográficas ADHOUM, N.; MONSER, L.; BELLAKHAL, N.; BELGAIED, J. Treatment of electroplating wastewater containing Cu2+, Zn2+ and Cr(VI) by electrocoagulation. Journal of Hazardous Materials, v. 112, n.3, p.207-213, 2004. AGUIAR, C. L.; MENEZES, T. J. B. Conversão enzimática do bagaço de cana-de-açúcar. Biotecnologia Ciência & Desenvolvimento, v. 5, n. 26, p. 52-55, 2002. AGUIAR, M. R. M. P. de; NOVAES, A. C.; GUARINO, A. W. S. Remoção de metais pesados de efluentes industriais por aluminossilicatos. Química Nova, v. 25, n. 6B, p. 1145-1154, 2002. AKLIL, A.; MOUFLIH, M.; SEBTI, S. Removal of metal ions from water by using calcined as a new adsorbent. Journal of Hazardous Materials, v. 112, n. 3, p.183-190, 2004. AKSU, Z.; GÖNEN, F. Biosorption of phenol by immobilized activated sludge in a continuous packed bed: prediction of breakthrough curves. Process Biochemistry, v. 39, n. 5, p. 599–613, 2004. ALBERTINI, S.; CARMO, L. F. do.; PRADO FILHO, L. G. do. Utilização de serragem e bagaço de cana-de-açúcar para adsorção de cádmio. Ciência e Tecnologia de Alimentos, v. 27, n. 1, p. 113-118, 2007. ÁLVAREZ-AYUSO, E.; GARCÍA-SÁNCHEZ, A.; QUEROL, X. Adsorption of Cr (VI) from synthetic solutions and electroplating wastewaters on amorphous aluminium oxide. Journal of Hazardous Materials, v. 142, n. 1-2, p.191–198, 2007. 98 ANNUNCIADO, Teoli Rodrigues. Estudo da chorisia speciosa e outras fibras vegetais como sorventes para o setor de petróleo. 2005. Dissertação (Mestrado em Engenharia) PIPE/UFPR. Curitiba, 2005. APIRATIKUL, R.; PAVASANT, P. Sorption isotherm model for binary component sorption of copper, cadmium, and lead ions using dried green macroalga, Caulerpa lentillifera. Chemical Engineering Journal, v. 119, n. 2-3, p.135–145, 2006. ATKINS, P.; JONES, L. Princípios de química. Questionando a vida moderna e o meio ambiente. 3ª edição. Porto Alegre: Bookman, 2006, 968 p. AZEVEDO, M. Tratamento de superfície. Revista química e derivados. Edição n. 427, Jun., 2004. BABEL, S.; KURNIAWAN, T.A. Cr (VI) removal from synthetic wastewater using coconut shell charcoal and commercially activated carbon modified with oxidising agents and/or chitosan. Chemosphere, v. 54, n. 7, 951–967, 2004. BAIRD, C. Química ambiental, 2ª Ed. Bookman, Porto Alegre, 2002. BARCELÓ, M.; SARRET, M.; MÜLLER, C.; PREGONAS, J. Corrosion resistance and mechanical properties of zinc electrocoatings. Electrochimica Acta, v. 43, n. 1-2, p. 13-20, 1998. BERTORELLE, E. Trattato di galvanotecnica. 4th edition. Milano: Ulrico Hoepli Editore, 1977, 1139p. BHATTACHARYA, A.K.; MANDAL, S.N.; DAS, S.K. Adsorption of Zn(II) from aqueous solutions using different adsorbents. Chemical Engineering Journal, v. 123, n. 1-2, p. 43–51, 2006. 99 BOSCO, A. A.; CAMUSSI, J. M.; SILVA, R. N. D.; LOPES, T. A.; BARROS, R. D. M.; CONEGLIAN, C. M. R.; BRITO, N. N. D.; SOBRINHO, G. D.; TONSO, S.; PELEGRINI, R. Efluentes derivados dos processos de galvanoplastia. III Fórum de Estudos Contábeis Rio Claro, SP, Brasil: Faculdades Integradas Claretianas, 2003. BRESAOLA Jr., R. Estudos de Viabilidade do Reuso de Águas Residuárias, Geradas em Processos de Galvanoplastias por Tratamento Físico Químico. Manual de Reuso de Águas. Campinas: FATEC, 2005. CANETTIERI, Eliana Vieira. Obtenção dos parâmetros e estudo cinético da hidrólise ácida dos resíduos florestais de eucalipto. 2004. 144 folhas. Tese (Doutorado em Engenharia Mecânica) – Engenharia Mecânica/UNESP/GUAR, 2004. CARVALHO, G. B. M.; GINORIS, Y. P.; CÂNDIDO, E. de. J.; CANILHA, L.; CARVALHO, W.; ALMEIDA E SILVA, J. B. A. Estudo do hidrolisado de eucalipto em diferentes concentrações utilizando evaporação a vácuo para fins fermentativos. Revista analytica, n. 14, p. 54-57, 2005. CASTRO, G. R. de.; ALCÂNTARA, I. L. de.; ROLDAN, P. D. S.; BOZANO, D. de. F.; PADILHA, P. de. M.; FLORENTINO, A. de. O.; ROCHA, J. C. Synthesis, Characterization and Determination of the Metal Ions Adsorption Capacity of Cellulose Modified with P- Aminobenzoic Groups. Materials Research, v. 7, n. 2, p. 329-334, 2004. CAVACO, S. A.; FERNANDES, S.; QUINA, M. M.; FERREIRA, L. M. Removal of chromium from electroplating industry effluents by ion exchange resins. Journal of Hazardous Materials, v. 144, n. 3, p. 634-638, 2007. CHOI, LEONARD CHIN YING. Efficiency of chitosan compared to alum in electroplatingwaste treatment. 2007. Tesis (Degree of Bachelor of Civil Engineering). Faculty of Civil Engineering/ Universiti Teknologi Malaysia, 2007. 100 DABROWSKI, A.; HUBICKI, Z.; PODKOSCIELNY, P.; ROBENS, E. Selective removal of the heavy metal ions from waters and industrial wastewaters by ion-exchange method, Chemosphere, v. 56, n. 2, p. 91-106, 2004. DELIYANNI, E. A.; PELEKA, E. N.; MATIS, K. A. Removal of zinc ion from water by sorption onto iron-based nanoadsorbent. Journal of Hazardous Materials v.141, n.1, p.176– 184, 2007. DO, D. D. Adsorption analysis: equilibria and kinetics. Series on Chemical Engineering. London: Imperial College Press, v. 2, p. 916, 1998. DONAT, R.; AKDOGAN, A.; ERDEM, E.; CETISLI, H. Thermodynamics of Pb2+ and Ni2+ adsorption onto natural bentonite from aqueous solutions. Journal of Colloid and Interface Science, v. 286, n. 1, p.43–52, 2005. DUFFUS, J. H. “Heavy Metals” - A meaningless term? (IUPAC Technical Report). Pure and Applied Chemistry, v. 74, n. 5, p. 793–807, 2002. DURUIBE, J. O.; OGWUEGBU M. O. C.; EGWURUGWU J. N. Heavy metal pollution and human biotoxic effects. International Journal of Physical Sciences v.2, n.5, p.112-118, 2007. ERDEM, E.; KARAPINAR, N.; DONAT, R. The removal of heavy metal cations by natural zeolites. Journal of Colloid and Interface Science, v. 280, n. 2, p. 309–314, 2004. FISHBEIN, L. Sources, transport, and alterations of metal compounds: An overview: 1. Arsenic, beryllium, cadmium, chromium, and nickel. Environmental Health Perspectives, v. 40, p. 43-64, 1981. 101 FRANCISCHETTI, Jaqueline. Remoção de Metais Pesados em Efluentes Líquidos Através da Filtração Adsortiva. 2004. Dissertação (Mestrado em Engenharia Química) – CPGENQ/ UFSC, Florianópolis, 2004. GANJI, M.T.; KHOSRAVI, M.; RAKHSHAEE, R. Biosorption of Pb, Cd, Cu and Zn from wastewater by treated Azolla filiculoides with H2O2/MgCl2. International Journal of Environmental Science & Technology, v. 1, n. 9, p. 265–271, 2005. GHOSH, P.; GANGOPADHYAY, R. Photofunctionalization of cellulose and lignocellulose fibres using photoactive organic acids. European Polymer Journal. v. 36, n. 3, p. 625-634, 2000. GOLDEMBERG, J. Pesquisa e Desenvolvimento na área de energia. São Paulo em perspectiva, v. 14, n. 3, p. 91-97, 2000. GURGEL, Leandro Vinícius Alves. Mercerização e modificação química de celulose e bagaço de cana-de-açúcar com anidrido succínico e trietilenotetramina: preparação de novos materiais quelantes para a adsorção de Pb (II), Cd (II), Cr (VI) e Cu (II). 2007. Dissertação (Mestrado em Engenharia Ambiental) – PROAGUA/UFOP, Ouro Preto, 2007. GURGEL, L. V. A.; KARNITZ JÚNIOR, O.; GIL, R. P. de. F.; GIL, L. F. Adsorption of Cu(II), Cd(II), and Pb(II) from aqueous single metal solutions by cellulose and mercerized cellulose chemically modified with succinic anhydride. Bioresource Technology, v. 99, n. 8, p. 3077-3083, 2007. HAGANS, P. L.; HASS, C.M. Chromate conversion coatings. In: ASM Handbook. Ohio, USA: ASM international, v. 5, p. 405-411, 1994. HAN, R.; ZHANG, J.; ZOU, W.; XIAO, H.; SHI, J.; LIU, H. Biosorption of copper(II) and lead(II) from aqueous solution by chaff in a fixed-bed column Journal of Hazardous Materials, v. 133, n. 1-3, p. 262-268, 2006. 102 HJERESEN D. L.; KIRCHHOFF M. M.; LANKEY R. L. Green Chemistry: Environment, Economics, and Competitiveness. Corporate Environmental Strategy, v. 9, n. 3, p. 259-266, 2002. HO, Y. S.; CHIU, W. T.; WANG, C. C. Regression analysis for the sorption isotherms of basic dyes on sugarcane dust. Bioresource Technology, v. 96, n. 11, p. 1285-1291, 2005. INOUE, K.; YOSHIZUKA, K.; OHTO, K. Adsorptive separation of some metal íons by complexing agent types of chemically modified chitosan. Analytica chimica acta, v. 388, n. 1-2, p. 209-218, 1999. JIMENEZ, R. S.; DAL BOSCO, S. M.; CARVALHO,W. A. Remoção de metais pesados de efluentes aquosos pela zeólita natural escolecita - Influência da temperatura e do ph na adsorção em sistemas monoelementares. Quimica Nova, v. 27, n. 5, p. 734-738, 2004. JONES, C. J. A química dos elementos dos blocos d e f. Bookman. Porto Alegre, 2002. JUANG, R.; KAO, H.; CHEN, W. Column removal of Ni(II) from synthetic electroplating waste water using a strong-acid resin. Separation and Purification Technology, v. 49, n. 1, p. 36-42, 2006. KARNITZ Jr., Osvaldo. Modificação química do bagaço de cana e celulose usando anidrido do EDTA. Uso destes materiais na adsorção de metais pesados em solução aquosa. 2007. Dissertação (Mestrado em Engenharia Ambiental) – PROAGUA/UFOP, Ouro Preto, 2007. KARNITZ Jr., O.; GURGEL, L. V. A.; MELO, J. C. P. D.; BOTARO, V. R.; MELO, T. M. S.; GIL, R. P. D. F.; GIL, L. F. Adsorption of heavy metal ion from aqueous single metal solution by chemically modified sugarcane bagasse. Bioresource Technology, v. 98, n. 6, p. 1291 - 1297, 2007. 103 KHEZAMI, L.; CHETOUANI, A.; TAOUK, B.; CAPART, R. Production and characterisation of activated carbon from wood components in powder: Cellulose, lignin, xylan. Powder Technology, v. 157, n. 1-3, p. 48-56, 2005. KILPELAEINEN, I.; SIPILAE, J.; BRUNOW, G.; LUNDQUIST, K.; EDE, R. M. Application of Two-Dimensional NMR Spectroscopy to Wood Lignin Structure Determination and Identification of Some Minor Structural Units of Hard- and Softwood Lignins. Journal of Agricultural and Food Chemistry, v. 42, n. 12, p. 2790-2794, 1994. KLEMM, D.; HEUBLEIN, B.; FINK, H.; BOHN, A. Cellulose: Fascinating Biopolymer and Sustainable Raw Material. Angewandte Chemie International Edition, v. 44, n. 22, p. 3358 – 3393, 2005. KLOCK, U.; MUÑIZ, G. I. B. de.; ANDRADE, A. S. de. Química da madeira. 3ª Edição revisada. Curitiba: UFPR/SCA/DETF, 2005. KURNIAWAN, T. A.; CHAN, G. Y. S.; LO, W.; BABEL, S. Review: Comparisons of low-cost adsorbents for treating wastewaters laden with heavy metals. Science of the Total Environment v. 366, n. 2-3, p. 409– 426, 2006. LEINONEN, H.; LEHTO, J.; MÄKELÄ, A. Purification of nickel and zinc from waste waters of metal-plating plants by ion exchange. Reactive Polymers, v. 23, n. 2-3, p. 221228, 1994. LETCHER, T. Chemical Thermodynamics for Industry. Thermodynamics of Adsorption. Cambridge, UK: The Royal Society of Chemistry, 2004. LIU, C.F., SUN, R.C., YE, R.C. Structural and thermal characterization of sugarcane bagasse phthalates prepared with ultrasound irradiation. Polymer Degradation and Stability, v. 91, p. 280-288, 2006. 104 LIU, C. F.; SUN, R. C.; ZHANG, A. P.; REN, J. L.; WANG, X. A.; QIN, M. H.; CHAO, Z. N.; LUO, W. Homogeneous modification of sugarcane bagasse cellulose with succinic anhydride using a ionic liquid as reaction medium. Carbohydrate Research, v.342, n.7, p. 919-926, 2007. LIU, C. F.; SUN, R. C.; QIN, M. H.; ZHANG, A. P.; REN, J. L.; YE, J.; LUO, W.; CAO, Z. N. Succinoylation of sugarcane bagasse under ultrasound irradiation. Bioresource Technology, v. 99, n. 5, p. 1465-1473, 2008. LYUBCHIK, S. I.; LYUBCHIK, A. I.; GALUSHKO, O. L.; TIKHONOVA, L. P.; VITAL, J.; FONSECA, I. M.; LYUBCHIK, S. B. Kinetics and thermodynamics of the Cr(III) adsorption on the activated carbon from co-mingled wastes. Colloids and Surfaces A: Physicochemical and Engineering Aspects, v. 242, n. 1-3, p.151–158, 2004. MACÊDO, J. A. B. de. Métodos laboratoriais de análises físico-químicas e microbiológicas. 3ª edição. CRQ – MG, 2005. MACHADO, Gilmara de Oliveira. Preparação e caracterização de CMC e CMC grafitizada. 2000. Dissertação (Mestrado em Ciência e Engenharia dos Materiais). IQSC/USP, São Carlos, 2000 MAFRA D.; COZZOLINO S. M. F. Importância do zinco na nutrição humana. Revista de Nutrição, vol. 17, n. 1, 2004. MALKOC, E.; NUHOGLU, Y. Removal of Ni(II) ions from aqueous solutions using waste of tea factory: Adsorption on a fixed-bed column. Journal of Hazardous Materials, v. 135, n. 1-3, p. 328–336, 2006. 105 MALKOC, E.; NUHOGLU, Y.; DUNDAR, M. Adsorption of chromium (VI) on pomacean olive oil industry waste: Batch and column studies. Journal of Hazardous Materials, v. 138, n. 1-2, p. 142-151, 2006. MALLON, S.; HILL, C. A. S. Covalent bonding of wood through chemical activation. International Journal of Adhesion & Adhesives, v. 22, n. 6, p. 465–469, 2002. MANJU, G. N.; KRISHNAN, A.; VINOD, V. P.; ANIRUDHAN, T. S. An investigation into the sorption of heavy metals from wastewaters by polyacrylamide-grafted iron(III) oxide. Journal of Hazardous Materials, v. 91, n. 1-3, p. 221–238, 2002. MCCABE, W. L.; SMITH, J. C.; HARRIOTT, P. Unit operations of chemical engineering. Seventh edition. Chemical engineering Series. McGraw-Hill´s Science, 2005, p. 836-841. MEZZARI, Isabella Anna. Utilização de carvões adsorventes para o tratamento de efluentes contendo pesticidas. 2002. 117 folhas. Dissertação (Mestrado em Engenharia Química) – EQA/UFSC, Florianópolis, 2002. MILLER, R. B. Structure of Wood in Wood handbook - Wood as an engineering material, 1ª Ed. U.S. Department of Agriculture, Forest Service, Forest Products Laboratory, Madison, 1999. MOHAN, D.; SINGH, K. P. Single and multi-component adsorption of cadmium and zinc using activated carbon derived from bagasse fan agricultural waste. Water Research, v. 36, n. 9, p. 2304-2318, 2002. MOUFLIH, M.; AKLIL, A.; SEBTI, S. Removal of lead from aqueous solutions by activated phosphate. Journal of Hazardous Materials, v.119, p. 183–188, 2005. NASERNEJAD, B.; ZADEH, T. E.; POUR, B. B.; BYGI, M. E.; ZAMANI, A. Comparison for biosorption modeling of heavy metals (Cr(III), Cu(II), Zn(II)) adsorption 106 from wastewater by carrot residues. Process Biochemistry, v. 40, n. 3-4, p. 1319-1322, 2005. NGAH, W. S. W.; ENDUD, C.S.; MAYANAR, R. Removal of copper (II) ions from aqueous solution onto chitosan and cross-linked chitosan beads. Reactive & Functional Polymers, v. 50, n. 2, p. 181-190, 2002. NIMZ, H. Beech Lignin – Proposal of a Constitutional Scheme. Angewandte Chemie International Edition in English, v. 13, n. 5, p. 313- 321, 1974. NOELINE, B. F.; MANOHAR, D. M.; ANIRUDHAN, T. S. Kinetic and equilibrium modelling of lead(II) sorption from water and wastewater by polymerized banana stem in a batch reactor. Separation and Purification Technology, v.45, n. 2, p.131–140, 2005. ORTIZ, Nilce. Estudo da utilização de magnetita como material adsorvedor dos metais Cu2+, Pb2+, Ni2+ e Cd2+ em solução. 2000. Tese (Doutorado em Ciências na Área de Tecnologia Nuclear – Aplicações) – IPEN/USP, São Paulo, 2000. ÖZCAN, A.; ÖZCAN, A. S.; TUNALI, S.; AKAR, T.; KIRAN, I. Determination of the equilibrium, kinetic and thermodynamic parameters of adsorption of copper(II) ions onto seeds of Capsicum annuum. Journal of Hazardous Materials, v. 124, n. 1-3, p. 200–208, 2005. PAGNANELLI, F., ESPOSITO, A., TORO, L. e VEGLIO, F. Metal speciation and pH effect on Pb, Cu, Zn and Cd biosorption onto Sphaerotilus natans: Langmuir-type empirical model. Water Research, v. 37, n. 3, p. 627–633, 2003. PANOSSIAN, Z. Corrosão e proteção em equipamentos e estruturas metálicas. 1ª edição. São Paulo: IPT, 1993, v. 2. 107 PAREY, V. P., Relevância de Parâmetros de Qualidade das Águas Aplicados à Águas Correntes. Florianópolis: FATMA, 1999, p. 13-62. PASQUALINI, Andreia. Estudo de caso aplicado a galvanoplastia. 2004. Dissertação (Mestrado em Engenharia de Produção) - PPGEP/UFSC, Florianópolis, 2004. PAULA, G. M. de. Cadernos BDMG. Panorama da mineração. Belo Horizonte: BDMG/DPP, 2007. Semestral, n. 15, 170 p. PERNAMBUCO (Estado). Secretaria de Ciência, Tecnologia e Meio Ambiente. Companhia Pernambucana do Meio Ambiente. Roteiro Complementar de Licenciamento e Fiscalização: Tipologia Galvanoplastia. Recife: CPRH/GTZ, 2001, p. 107. PRASAD, M. N. V. Heavy metal stress in plants: from biomolecules to ecosystems. Second Edition. Springer, 2004. RAVAGNANI, T. M. K.; TAVARES, C. R. G. ; COSSICHI, E. S.; SILVA, E. A. da. Biossorção do Cromo - Capítulo VII - Problemas ambientales con soluciones catalíticas. I. El cromo en el curtido de pieles. Monografia. Madri: CYTED, 2001. REYNOLDS, T. D.; RICHARDS, P. A. Unit operations and process in environmental engineering. Boston, M A: PWS Publishing Company, 1995, p. 350-364. RODRIGUES, R. F.; TREVENZOLI, R. L.; SANTOS, L. R. G., LEÃO, V. A.; BORATO, V. R. Adsorção de metais pesados em serragem de madeira tratada com ácido cítrico. Engenharia Sanitária e Ambiental, v. 11, n. 1, p. 21-26, 2006. ROOSTAEI, N.; TEZEL, F. H., Removal of phenol from aqueous solutions by adsorption. Journal of Environmental Management, v. 70, n. 2, p. 157-164, 2004. 108 SÁ, M.V.C.; PEZZATO, L.E.; BARROS, M.M.; PADILHA, P.M. Relative bioavailability of zinc in supplemental inorganic and organic sources for Nile tilapia Oreochromis niloticus fingerlings. Aquaculture Nutrition, v. 11, n. 4, p. 273-281, 2005. SANTOS, C. R. T.; FREIRE, C. M. A. Alternativas as cromo hexavalente, de baixo impacto ambiental, para eletrozincados e chapas de alumínio. Revista Tratamento de Superfícies, v. XXIII, n. 113, p. 36-41, 2002. SANTOS, M. M. Prospecção tecnológica: recursos hídricos. Brasilia: CGEE, 2005. 100 p. SANKARARAMAKRISHNAN, N.; SHARMA, A. K.; SANGHI, R. Novel chitosan derivative for the removal of cadmium in the presence of cyanide from electroplating wastewater. Journal of Hazardous Materials, v. 148, n. 1-2, p. 353-359, 2007. SÃO PAULO (Estado). Secretaria do Meio Ambiente. Companhia de Tecnologia de Saneamento Ambiental. Série P+L. Bijuterias. São Paulo: CETESB, 2005, p. 60. SAKKAYAWONG, N; THIRAVETYAN, P.; NAKBANPOTE, W. Adsorption mechanism of synthetic reactive dye wastewater by chitosan. Journal of Colloid and Interface Science. v. 286, p. 36–42, 2005. SARIN, V.; PANT, K. K. Removal of chromium from industrial waste by using eucalyptus bark. Bioresource Technology, v. 97, n. 1, p. 15–20, 2006. SATO, A. Surface Engineering. Zinc Plating. In: ASM Handbook. Ohio, USA: ASM international, 1994. v. 5, p. 227 – 235. SCHNEIDER, I. A. H.; RUBIO, J. Plantas Aquáticas: Adsorventes Naturais para a Melhoria da Qualidade das Águas, In: XIX Prêmio Jovem Cientista - Água: Fonte de Vida, UFRGS, 16 p., 2003. 109 SCIBAN, M.; RADETIC, B.; KEVRESAN, Z.; KLASNJA, M. Adsorption of heavy metals from electroplating wastewater by wood sawdust. Bioresource Technology, v. 98, n. 2, p. 402-409, 2007. SEBRAE – MG. Ponto de partida. Galvanoplastia. CDI/SRT. 2005. Disponível em: <WWW.sebraemg.com.br >. Acesso em: 07/11/06. SELBORNE, L. A ética do uso da água doce: um levantamento. In: Série Meio Ambiente, Organização das Nações Unidas para a Educação, Ciência e a Cultura. Brasília: Editora Unesco, p. 80, 2001. SENTHILKUMAR, R.; VIJAYARAGHAVAN, K.; THILAKAVATHI, M.; IYER, P. V. R.; VELAN, M. Seaweeds for the remediation of wastewaters contaminated with zinc(II) ions. Journal of Hazardous Materials, v. 136, n. 3, p. 791–799, 2006. SESI; DAM; GSST. Manual de segurança e saúde no trabalho. Indústria Galvânica. São Paulo: SESI: 260 p. 2007. SHAH, R.; DEVI, S. Chelating resin containing s-bonded dithizone for the separation of copper(II), nickel(II) and zinc(II). Talanta, v. 45, n. 6, p. 1089–1096, 1998. SHUKLA, S.R., PAI, R.S. Adsorption of Cu(II), Ni(II) and Zn(II) on dye loaded groundnut shells and sawdust. Separation and Purification Technology, v. 43, n. 1, p. 1-8, 2005. SILVA, V. L. M. M., GOMES, W. C. e ALSINA, O. L. S. Utilização do bagaço de cana de açúcar como biomassa adsorvente na adsorção de poluentes orgânicos. Revista Eletrônica de Materiais e Processos, v.2, n.1, p.27-32, 2007. SONUNE, A.; GHATE, R. Developments in wastewater methods. Desalination. v. 167, p. 55-63, 2004. 110 SRIVASTAVA, V. C.; MALL, I. D.; MISHRA, I. M. Equilibrium modelling of single and binary adsorption of cadmium and nickel onto bagasse fly ash. Chemical Engineering Journal, v. 117, n. 1, p. 79-91, 2006. STACHOWICZA, M.; HIEMSTRA, T.; RIEMSDIJKA, W. H. V. Multi-competitive interaction of As(III) and As(V) oxyanions with Ca2+, Mg2+, PO3−4, and CO2−3 ions on goethite. Journal of Colloid and Interface Science, v. 320, n. 2, p. 400-414, 2008. STEVENS, M. P. Polymer chemistry – an introduction. 3ª Ed. New York: Oxford university press, 1999. STEVENSON Jr., M. F. Surface Engineering. Anodizing. In: ASM Handbook. Ohio, USA: ASM international, 1994. v. 5, p. 482 - 493. STYLIANOU, M. A.; HADJICONSTANTINOU, M. P.; INGLEZAKIS, V. J.; MOUSTAKAS, K. G.; LOIZIDOU, M. D. Use of natural clinoptilolite for the removal of lead, copper and zinc in fixed bed column. Journal of Hazardous Materials, v. 143, n. 1-2, p. 575-581, 2007. SUKSABYE, P.; THIRAVETYAN P.; NAKBANPOTE W.; CHAYABUTRA S. Chromium removal from electroplating wastewater by coir pith. Journal of Hazardous Materials v. 141, n. 3, p. 637-644, 2007. SUN, X. F.; SUN R.C.; TOMKINSON, J.; BAIRD, M.S. Preparation of sugarcane bagasse hemicellulosic succinates using NBS as a catalyst. Carbohydrate Polymers, v. 53, n. 4, p. 483-495, 2003. TCHOBANOGLOUS, G.; BURTON, F. L. Wastewater engineering – treatment disposal reuse. Third edition. Mc Graw-Hill, 1991. 111 TEIXEIRA, D. E.; COSTA, A. F. D.; SANTANA, M. A. E. Aglomerados de bagaço de cana-de-açúcar: resistência natural ao ataque de fungos apodrecedores. Scientia Forestalis, v. 52, p. 29-34, 2007. TOCCHETTO, M. R. L.; PEREIRA, L. C.; TOCCHETTO, A. L. Indústria galvânica do Rio Grande do Sul: avaliação do gerenciamento ambiental, sob a ótica das melhores técnicas disponíveis (BAT). XIII SIMPEP, 2006, Bauru-SP. U.S. ENVIRONMENTAL PROTECTION AGENCY. Toxicological review of zinc and compounds. In Support of Summary Information on the Integrated Risk Information System (IRIS). Washington, DC: EPA, 2005. VALDMAN, E.; ERIJMAN, L.; PESSOA, F. L. P.; LEITE, S. G. F.; Continuous biosorption of Cu and Zn by immobilized waste biomass Sargassum sp. Process Biochemistry, v. 36, n. 8-9, p. 869-873, 2001. VALLEE, B. L.; FALCHUK, K. H. The biochemical basis of zinc physiology. Physiology Research, v. 73, p. 79-118, 1993. VOLESKY, B. Detoxification of metal-bearing effluents: biosorption for the next century. Hydrometallurgy, v. 59, p. 203–216, 2001. AWWA (1998). Standard Methods for the examination of water and wastewater. 20th Ed. APHA/AWWA/WEF, Washington. WEBB, P. A.; ORR, C. Chemical adsorption. Analytical Methods in Fine Particle Technology. Gosford, New South Wales: Micromeritics Instrument Corporation, 1997. WONG, K. K.; LEE, C. K.; LOW, K. S.; HARON, M. J. Removal of Cu and Pb from electroplating wastewater using tartaric acid modified rice husk. Process Biochemistry, v. 39, n. 4, p. 437-445, 2003. 112 XIAO, B.; SUN, X. F.; SUN, R. C. The chemical modification of lignins with succinic anhydride in aqueous systems. Polymer Degradation and Stability, v. 71, n. 2, p. 223-231, 2001. XU, Y.; NAKAJIMA, T.; OHKI, A. Adsorption and removal of arsenic(V) from drinking water by aluminum-loaded shirasu-zeolite. Journal of Hazardous materials, v. 92, n. 3, p. 275287, 2002. YU, J.; TONG, M.; SUN, X.; LI, B. Enhanced and selective adsorption of Pb2+ and Cu2+ by EDTAD-modified biomass of baker’s yeast. Bioresource Technology, v. 99, n. 7, p. 2588-2593, 2008. ZHAO, M.; DUNCAN, J. R.; HILLE, R. P. V. Removal and recovery of zinc from solution and electroplating effluent using azolla filiculoides. Water Research, v. 33, n. 6, p. 1516 1522, 1999. 113