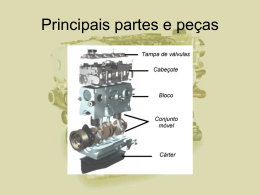

Dimensionamento de Elementos do Motor D. Vlassov Introdução Cálculo de construção de um motor, pois dimensionamento de pesas principais do motor, como seu primeiro passo necessita de cálculo de dinâmica de mecanismo biela – manivela consiste em determinação de forças e momentos somatórias que atuam em motor devido à pressão de gases e forças de inércia. Sabendo valores numéricos dessas forças e momentos podem ser feitos cálculos de resistência de pesas principais do motor, desgaste de pesas, regularidade de do momento e grau de irregularidade de funcionamento do motor. Durante o funcionamento do motor, sobre as pesas do mecanismo biela – manivela atuam forças de: - pressão de gases no cilindro; - inércia de massas que estão em movimento de vai-vem; - centrífugas de massas em rotação; - pressão sobre o êmbolo de lado de cárter; - gravidade (que geralmente são desprezíveis para motores de pequeno porte). Todas forças que atuam no motor são agüentadas pela resistência útil na extremidade de virabrequim, pelas forças de atrito e pelos apoios do motor. Durante o ciclo do motor (720 o de giro e virabrequim de motor de quatro tempos) as forças, que atuam no mecanismo de biela – manivela, continuamente variam seu valor e sentido. Por isso, para determinação de caráter de variação de forças em função de ângulo de rotação de virabrequim - , para posições discretos do virabrequim com passo de 5 a 10 o. Resultados de cálculo apresentam na forma de uma tabela e gráfico. A tendência de desenvolvimento e sofisticação de motores de combustão interna tem como objetivos: - melhoramento de índices econômicos; - redução de tamanho e massa específica; - redução de custo de fabricação; - redução de custo de manutenção; - redução de poluição sonora; - redução de emissão de poluentes; - aumento de durabilidade. Hoje em dia, já existe grande variedade de motores, cada um tem as suas características e particularidades. Por isso, no início do cálculo de construção de um motor novo, deve ser feita uma pesquisa de protótipos e análise das suas vantagens e desvantagens. Hoje em dia, no mercado ainda não existem motores com a taxa de compressão variável, mas sabe-se que do valor de taxa de compressão depende o rendimento térmico do motor. A escolha do valor ótimo da taxa de compressão depende de espécie do combustível principal do motor projetado. Dados iniciais para cálculo de construção de um motor são: 1 Dimensionamento de Elementos do Motor - - D. Vlassov diagrama indicado do motor em projeto calculado a partir de: composição elementar do combustível usado; poder calorífico inferior do combustível; quantidade estequiométrica do ar; coeficiente de excesso do ar; rotações nominais; potência efetiva do motor; diâmetro e curso de êmbolo; taxa de compressão; fases de distribuição de gases do motor; coeficiente de enchimento; parâmetros de ar atmosférico; coeficiente de gases restantes; número dos cilindros. protótipo do motor. 2. Conhecimentos gerais O cálculo de peças do motor para determinar tensões e deformações que surgem durante o funcionamento do motor realiza-se empregando fórmulas de resistência de matérias e de órgãos de máquinas. Devido aos vários motivos o cálculo apresenta valores aproximados. A discrepância de resultados obtidos do cálculo e dados reais é explicada por várias razões, umas delas são: - falta de distribuição real de tensões em material de peça calculada; - uso esquemas aproximados de cálculo de ação de forças e locais de aplicação delas; - existência de cargas variáveis em modulo e sentido, que são difíceis de aprender e tomar em conta e impossibilidade de determinar valores exatos delas; - dificuldade de determinar condições reais de funcionamento de peças e tensões térmicas nelas; - impossibilidade considerar em cálculo a influência de vibrações elásticas em peças; - impossibilidade de determinação exata da influência de estado de superfície, qualidade de tratamento (mecânica e térmica), dimensões (devido ao desgaste) sobre valores de tensões. Cargas (forças) principais que atuam sobre as peças são forças de pressão de gases no cilindro, forças de inércia de movimento linear e rotativo, tensões de vibrações elásticas e tensões térmicas. A carga de pressão de gases continuamente varia durante o ciclo e tem valor máximo no curto trecho do curso do êmbolo. A carga de forças de inércia sofre variações periódicas e em motores rápidos as vezes atinge valores maiores que a carga de pressão de gases. Todas essas cargas são fontes de diferentes vibrações elásticas, que apresentam grande perigo em casos de ressonância. As tensões de cargas térmicas que surgem devido à propagação de calor de combustão e de atrito diminuem a resistência de materiais e provocam tensões suplementares em locais de contato de peças durante o aquecimento desigual de peças por causa de valores diferentes de dilatação térmica. 3. Cinemática de mecanismo biela - manivela 3.1 Nações gerais Em MCI o movimento vai-vem do êmbolo transforma-se em movimento rotativo de virabrequim por meio de mecanismo biela – manivela. O mecanismo biela - manivela pode ser centralizado (axial), quando eixos do virabrequim e do cilindro situam em mesmo plano (veja Figura 1a), e descentralizado (desaxial), quando os eixos de virabrequim e do cilindro situam em planos diferentes (Figura 1b). O mecanismo desaxial, também pode ser feito por deslocamento de eixo de pino em relação ao eixo do cilindro. Hoje em dia mais empregado o mecanismo axial. No mecanismo desaxial, em relação ao mecanismo axial, o ângulo de rotação da manivela de virabrequim é contado de reta CO que passa pelo eixo de virabrequim e paralela ao eixo do cilindro AD . Nesse mecanismo o curso de êmbolo S = AA , mas já não é igual dois raios de 2 Dimensionamento de Elementos do Motor D. Vlassov manivela, pois S 2R. O mecanismo desaxial é caracterizado por valor absoluto de deslocamento a de eixo do cilindro em relação ao eixo de virabrequim a = OD e por deslocamento relativo k R que geralmente varia na faixa 0,05 <k<0,15. PMS sx PMS A C A A S S PMI Lb PMI A R Lb A R Lb 0 B 0 Lb B B D R B R a B a) A sx B b) Figura 1 Esquemas de mecanismos de biela – manivela a) – axial, b) - desaxial ponto O ponto A ponto A ponto A R Lb - eixo de virabrequim; ponto B - eixo de munhão de manivela; - eixo de pino de êmbolo; ponto B - posição de munhão no PMS; - ponto morto superior (PMS); ponto B - posição de munhão no PMI - ponto morto inferior (PMI); - deslocamento de êmbolo; sx - ângulo de rotação de manivela OB contado de eixo de cilindro AO no sentido de rotação de virabrequim (geralmente em sentido de ponteiros de relógio); - ângulo de desvio (de posições extremas) de biela AB; - velocidade angular de virabrequim; - raio de manivela (OB); S - curso de êmbolo ( AA ), S = 2R; - comprimento de biela (AB); a - deslocamento de eixo do cilindro. Um parâmetro importante do mecanismo de biela - manivela é a razão entre raio de R manivela por comprimento de biela . Forças de inércia que atuam no mecanismo dependem Lb 3 Dimensionamento de Elementos do Motor D. Vlassov R (por conta de aumento de Lb) diminuem, também, Lb forças de inércia, mas aumenta altura do motor e a sua massa. Em motores contemporâneos o valor de varia na faixa = 0,23 - 0,30. Escolhendo o valor de para o motor em projeto é necessário verificar que durante a rotação a biela não toque parte inferior do cilindro ou saia do êmbolo. O cálculo de cinemática do mecanismo biela - manivela é constituído de cálculos de deslocamento, velocidade e aceleração do êmbolo. É considerado a que a velocidade angular é constante, pois = Const. Na realidade, quando a pressão que atua sobre êmbolo varia, o virabrequim sofre deformações elásticas que provocam pequena variação da velocidade angular, mas esta variação pode ser menosprezada. A suposição de = Const. permita considerar que todas parâmetros cinemáticos dependem somente de ângulo de rotação de virabrequim que sob a = Const é proporcional ao tempo. de valor de . Com diminuição de 3.2 Deslocamento do êmbolo O deslocamento de êmbolo em função de ângulo de rotação de virabrequim do mecanismo axial é calculado: 1 s x R 1 cos 1 cos (1) A unidade de deslocamento s x é determinada por unidade de raio R. Em cálculo mais cômodo usar uma equação em que s x depende somente de ângulo . Esta equação pode ser deduzida expressando cos em forma de uma série: cos = 1 1 2 1 4 sen 2 sen 4 .... 2 24 (2) Para os cálculos práticos, com uma boa exatidão, usam somente dois primeiros membros da 1 cos 2 parte direita da Eq. (2). Tomando em conta que sen 2 , finalmente temos: 2 s x R 1 cos 1 cos 2 . 4 (3) O deslocamento de êmbolo em função de ângulo de rotação de virabrequim com mecanismo desaxial é calculado: s x R 1 cos 1 cos 2 k sen . 4 (4) Na Figura 2 em baixo é apresentada a variação do deslocamento de êmbolo em função de ângulo de rotação de virabrequim calculada pela Eq. (3). Sabe-se que o ciclo de motor de quatro tempos é completado por duas voltas do virabrequim. Na segunda volta 360 720 , a curva sx=f() se repete. 4 Dimensionamento de Elementos do Motor 0 30 60 90 120 150 180 210 240 270 300 330 360 D. Vlassov o S =2R 0 -0,05 -0,1 Figura 2 Deslocamento do êmbolo versos ângulo de rotação de virabrequim 3.3 Velocidade de êmbolo A velocidade do êmbolo p é um parâmetro variável. Sob a velocidade angular constante a velocidade do êmbolo é calculada: p onde: t n ds d ds = R sen sen 2 , dt dt d 2 - tempo, em s; (5) 2n n ; 60 30 - número de rotações do virabrequim (motor), em rot/min. - velocidade angular de virabrequim, em rad/s; Da Eq.(5) segue que a velocidade do êmbolo depende de quatro parâmetros, pois p f , , R , . É importante notar que a velocidade de êmbolo tem duas harmônicas: a primeira p 1 R sen tem período de 360 o, a segunda p 2 R sen 2 tem amplitude menor de 2 2 vezes e período menor de 180 o (a freqüência de duas vezes maior da primeira) De Eq. (5) segue, também, que a velocidade do êmbolo é nula em pontos mortos ( 0 o e 180 o ). Sob 90 o p R quando =270o p R , pois nestes pontos a velocidade do êmbolo é igual à velocidade tangencial de eixo do munhão de manivela. A variação de velocidade de êmbolo em função de ângulo de rotação de virabrequim é calculada pela Eq. (5) e dada na Figura 3 em baixo. R O valor máximo da velocidade do êmbolo depende de . Com aumento de Lb (diminuição de comprimento da biela) valores máximos de velocidade aumentam a aproximam-se aos pontos mortos. O valor máximo da velocidade do êmbolo é calculado: p max R 1 2 . (6) Para comparar a rapidez de vários tipos de motores é usada a velocidade média do êmbolo que é calculada: 5 Dimensionamento de Elementos do Motor p med = D. Vlassov Sn 2R . 30 (7) A velocidade de êmbolo de mecanismo desaxial é calculada: p R sen sen 2 k cos . 2 p f p max (8) Primeira harmónica 30 p 0 20 Segunda harmônica 10 0 o -10 0 30 60 90 120 150 180 210 240 270 300 330 360 p -20 0 -30 p min Figura 3 Variação de velocidade de pistão versos ângulo de rotação de virabrequim 3.4 Aceleração de êmbolo A aceleração de êmbolo em m/s2 em função de ângulo de rotação de virabrequim é calculada: j d p dt d d p = 2 R cos cos 2 dt d (9) É importante notar que a aceleração de êmbolo tem duas harmônicas: a primeira j1 R cos tem período de 360 o, a segunda j 2 2 R cos 2 tem amplitude menor de vezes e período menor de 180o (a freqüência de duas vezes maior da primeira). As harmônicas e a curva de aceleração total são dados na Figura 4 em baixo O valor máximo de aceleração do êmbolo existe em PMS ( 0 o ), ele é calculado: 2 j max 2 R 1 . (10) Quando 0,25 existe um mínimo do valor da aceleração no ponto 180 o que é igual 1 com j 2 R 1 . Quando 0,25 existem dois mínimos em pontos arccos 4 1 valor de j min 2 R . 8 A aceleração do êmbolo no mecanismo desaxial é calculada 6 Dimensionamento de Elementos do Motor D. Vlassov j 2 Rcos cos 2 k sen . (11) j f 40 j0 30 Primeira harmônica Segunda harmônica 20 10 o 0 -10 0 30 60 90 120 150 180 210 240 270 300 330 360 -20 -30 Figura 4 Variação de aceleração de êmbolo versos ângulo de rotação de virabrequim 4. Dinâmica de mecanismo biela – manivela 4.1 Noções gerais O cálculo de dinâmica do mecanismo biela – manivela consiste em determinação de forças e de momentos somatórios que surgem no motor devido às forças de pressão dos gases no cilindro e de forças de inércia. Sabendo estas forças fazem cálculos de resistência e de desgaste de principais peças do motor e, também, determinam irregularidade de momento e de rotação do virabrequim. Durante o funcionamento do motor sobre as peças do mecanismo biela – manivela atuam forças de pressão de gases no cilindro, forças de inércia de movimento vaivém de peças, forças centrífugas e forças de pressão de gases do lado de cárter. Todas as forças atuam sobre apoios do motor, criam o momento útil (momento efetivo) no eixo do motor e superam forças de atrito. Durante cada um dos ciclos (720o para motor de quatro tempos) as forças que atuam no mecanismo biela – manivela, continuamente variam pelo valor e pelo sentido em função de ângulo de rotação do virabrequim . 4.2 Forças de pressão de gases Durante funcionamento do motor os gases no cilindro atuam sobre o êmbolo. A variação de pressão no cilindro é bastante complexa e não pode ser expressa por uma equação analítica. O gráfico de variação de pressão absoluta dos gases no cilindro em função de ângulo de rotação (ou deslocamento do êmbolo) é chamado por diagrama indicado. O diagrama indicado calculado analiticamente é apresentado em forma de uma tabela p g f . Na prática o diagrama indicado pode ser determinado medindo a pressão no cilindro do motor em funcionamento em função de ângulo de rotação (ou deslocamento do êmbolo). A pressão de gases p g f atua sobre toda a área de fundo do êmbolo. Para simplificar o cálculo, a força de pressão é substituída por uma força resultante que é dirigida pelo eixo do cilindro 7 Dimensionamento de Elementos do Motor D. Vlassov e aplicada ao eixo do pino do êmbolo. Esta força é calculada em função de ângulo de rotação de virabrequim Pg f . Ela pode ser determinada do diagrama indicado p g f ou s x medindo a pressão no cilindro durante o funcionamento do motor em uma bancada de ensaio ou e determinada pelo cálculo térmico do motor para um certo número de rotações do virabrequim. É necessário tomar em conta que sobre o êmbolo, além de pressão dos gases p g , atua, também, a pressão de cárter p 0 . Durante o processo de expansão uma parte, seja bastante pequena, dos produtos de combustão de cilindro escapa através de segmentos de compressão ao cárter. Para evitar a oxidação do óleo lubrificante e formação de depósitos de substancia vernizes sobre as peças dentro do cárter é necessário fazer uma limpeza permanente do cárter. Esta limpeza é feita comunicando o cárter por meio de uma mangueira com o coletor de admissão. No coletor de admissão a pressão é quase atmosférica, por isso é considerado que p0 patm = Const. A pressão resultante que atua sobre o êmbolo é calculada: p g p g p 0 ; (12) A força de pressão dos gases sobre o êmbolo é calculada: Pg p g F p p g p 0 F p , onde: p g (13) - pressão absoluta dos gases no cilindro; p0 - pressão no cárter; Fp - área do êmbolo, F p R 2 . A partir de dados de variação de pressão absoluta no cilindro p g f (dados de cálculo térmico do motor) e do valor de p 0 é construído o diagrama indicado (veja Figura 5 em baixo). Ele é construído de PMS (início de processo de admissão = 0 o) até ao PMS (final de processo de escape = 720 o). Figura 5 apresenta que durante o processo de admissão e de início de compressão o ( 0 225 o ) a pressão resultante p g tem pequeno valor negativo (menor que atmosférica). Durante os processos de compressão, combustão e de escape a pressão resultante é positiva. p g MPa 6,0 5,0 4,0 3,0 2,0 1,0 o 0,0 -1,0 0 60 120 180 240 300 360 420 480 540 600 660 720 Figura 5 Variação de pressão excedente versos ângulo de rotação de virabrequim 8 Dimensionamento de Elementos do Motor D. Vlassov 4.3 Redução de massas de peças de mecanismo biela manivela As peças do mecanismo biela – manivela realizam um movimento complexo em plano paralelo ao eixo do cilindro e perpendicular ao eixo do virabrequim. Pela maneira de movimento das peças elas podem ser subdivididas por peças que realizam movimento vaivém: grupo de êmbolo e a cabeça superior da biela e por peças que realizam movimento rotativo: manivela com munhão e flanges e cabeça inferior da biela. No cálculo dinâmico o sistema de massas distribuídas pelo todo o mecanismo biela – manivela substituem por sistema de massas concentradas (veja a Figura 6 em baixo).A massa do grupo do êmbolo m p (que inclui: êmbolo, segmentos de compressão e raspadores de óleo, pino, travas do pino, etc.) é considerada concentrada no eixo do pino. m j m p m bp eixo de munhão de manivela eixo de pino Lbp Lb m mm centro de massas de biela m flange m m m mm 2m fl R Lbm R m0 R m R m mm mbm flanges de manivela Figura 6 Esquema de massas concentradas dinamicamente equivalente ao mecanismo biela - manivela A massa do grupo da biela mb (que inclui: biela, bucha de bronze da cabeça superior, tampa de cabeça inferior, duas casquilhas, dois parafusos, duas porcas, travas) é substituída por duas massas concentradas mb mbp + mbm (veja Fig. 6). Uma parte da massa, da biela é concentrada no eixo do êmbolo - m bp , a outra parte é concentrada no eixo do munhão da manivela - mbm . Os valores dessas massas em kg são calculados: mbp onde: Lb Lbp Lbm Lbp Lbm mb ; mbm mb , Lb Lb (14) - comprimento da biela (de eixo do pino ao eixo da munhão da manivela), em m; - distância de eixo do pino ao centro de massas da biela, em m; - distância de eixo do munhão da manivela ao centro de massas da biela, em m. 9 Dimensionamento de Elementos do Motor D. Vlassov É óbvio que Lb = Lbp + Lbm . Para maioria de motores de automóveis e tratores contemporâneos Lbp Lbm =0,2 – 0,3 e = 0,8 – 0,7. No cálculo dinâmico pode ser admitido que: Lb Lb mbp 0,275mb ; mbm 0,725mb . (15) Realizando o cálculo dinâmico do mecanismo biela – manivela, as massas do grupo de êmbolo da biela e da manivela podem ser determinadas aproveitando protótipos já existentes ou podem ser calculadas a partir de desenhos técnicos deles e propriedades de materiais usados. Assim, a massa concentrada no eixo do pino de êmbolo m j é constituída por massa do grupo do êmbolo m p e a parte de massa da biela m bp concentrada no eixo do pino de êmbolo, pois m j = m p + m bp . (16) A massa distribuída da manivela mm é constituída de massa de munhão de manivela e dois flanges de lados do munhão. Estas massas serão substituídas por duas massas concentradas: - uma no eixo do munhão da manivela - m mm constituída por massa de munhão e duas partes dos flanges concêntricas ao munhão e por duas partes restantes dos dois flanges de manivela. Estas últimas são calculadas: 2m fl , (onde: m fl - massa restante do flange; - distância do eixo de R virabrequim ao centro de massas da parte desequilibrada de flange, veja Figura 6); - outra massa concentrada no eixo de virabrequim - m0 (duas partes dos flanges concêntricas ao eixo do virabrequim e de mancal do virabrequim) A massa concentrada de m0 não produz forças de inércia. Em motores contemporâneos com pequeno curso de êmbolo e conseqüentemente pequeno raio da manivela a massa restante dos flanges m fl é muito menor que a massa do próprio flange m flange e por isso ela pode ser desprezada. Resumindo: o sistema de massas concentradas dinamicamente equivalente ao mecanismo de biela – manivela, é constituído de massa concentrada m j = m p + m bp situada no eixo do pino de êmbolo que realiza movimento vaivém e de massa concentrada m R = m mm + mbm situada no eixo do munhão de manivela que realiza movimento rotativo. No cálculo dinâmico do motor é cômodo usar massas de construção m que são calculadas m como m , em kg/m2, onde: m - a massa real de peça em kg. As massas de construção são Fp apresentadas na Tabela 1 em baixo. Elas foram determinadas a partir de medições de peças dos motores já existentes. Tabela 1 Elementos de mecanismo biela - manivela Grupo de êmbolo, ( m p m p / F p ) êmbolo de liga de alumínio êmbolo de ferro fundido Biela ( m b m b / F p ), aço Massa de construção, kg/m2 motor Otto D = 60 – 100 mm 80 – 150 150-250 100 – 200 10 Dimensionamento de Elementos do Motor D. Vlassov Partes desequilibradas de uma manivela cem contrapesos ( m m m m / F p ) virabrequim de aço forjado com munhões maciças virabrequim de ferro fundido com munhões ocas 150 - 200 100 - 200 Usando valores da Tabela1 é necessário tomar em conta que valores maiores de m correspondem aos maiores diâmetros do êmbolo. A diminuição de valor de S/D diminui, também, as massas de construção de mb e mm . As massas reais das peças de mecanismo biela – manivela são calculadas m m F p , kg. 4.4 Forças de inércia Em conformidade com o caráter de movimento de massas concentradas, as forças de inércia que atuam sobre mecanismo de biela – manivela, subdividem-se em forças de inércia das massas em movimento vaivém - Pj e forças centrifugas de massas concentradas em movimento rotativo - K R e sinais das forças respetivas são apresentadas na Figura 7 em baixo. - + + Pj A N A Pg - + KR - + - S P K B B O O T+ - Figura 7 Esquema de ação de forças em mecanismo biela – manivela. Força de inércia de movimento de vaivém concentrada no eixo do êmbolo é calculada: Pj m j j m j R 2 cos cos 2 . Em plena analogia com a aceleração j (17) a força Pj pode ser apresentada como soma de duas forças: de primeira Pj1 e da segunda Pj 2 ordens: Pj Pj1 Pj 2 m j R 2 cos m j R 2 cos 2 . (18) Em Eq. (17) e (18) sinal menos indica que a força~de inércia é dirigida no sentido oposto da aceleração. A força de inércia de Pj é apresentada na Figura 7. 11 Dimensionamento de Elementos do Motor D. Vlassov A força de inércia de movimento vaivém atua pelo eixo do cilindro e, como a força de pressão de gases, é positiva quando dirigida no sentido ao eixo do virabrequim e é negativa quando dirigida no sentido ao eixo do virabrequim. O cálculo da força P j é realizado para os mesmos valores de ângulo como para p g e Pg . A força centrífuga de inércia de massas concentradas no eixo de munhão de manivela em rotação K R é calculada: K R = m R R 2 . (19) A força centrífuga de inércia K R é constante em valor (quando Const ) e atua pelo raio da manivela e dirigida de eixo de virabrequim para fora. 4.5 Forças somatórias que atuam em mecanismo biela – manivela Forças somatórias que atuam no mecanismo biela – manivela são calculadas somando algebricamente a força de pressão de gases Pg e a força de inércia do movimento vaivém Pj , pois: P Pg Pj . Realizando cálculo dinâmico é racional usar em lugar das forças absolutas Pg e P j , as forças específicas em relação a área de êmbolo p g = Pg Fp força específica que atua sobre eixo do êmbolo é calculada: [MN/m2 = MPa] e p j Pj Fp [MPa]. A p p g p j . (20) A construção da curva de força específica p f é apresentada na Figura 8 em baixo. p , MPa 6,0 p g 5,0 4,0 p 3,0 pj 2,0 1,0 0,0 -1,0 0 60 120 180 240 300 360 420 480 540 600 660 720 o -2,0 -3,0 Figura 8 Construção de curva de força específica p versos ângulo de rotação de virabrequim A força somatória p f é dirigida pelo eixo do cilindro. Ela é positiva quando tem sentido para eixo do virabrequim. A ação da força P é transferida para paredes do cilindro perpendicularmente ao eixo do cilindro pela força N e para a biela em direção ao seu eixo pela força S, pois a força P decomposta por N e S, pois P N S . 12 Dimensionamento de Elementos do Motor D. Vlassov N [MPa] atua em plano de rotação da manivela Fp pela perpendicular ao eixo do cilindro. Com a força normal o êmbolo é apertado contra as paredes do cilindro. A força normal é calculada: A força normal N (kN) e força específica p N N Ptg . (21) O ângulo de é calculado pela Eq. (2). A força N é considerada positiva (veja Fig. 7) quando o momento que ela cria em relação ao eixo do virabrequim tem sentido contrário do sentido de rotação do virabrequim. A força N e as forças exercidas por anéis de compressão são responsáveis pelo desgaste do êmbolo e do cilindro. S A força que atua ao longo da biela S e a força específica p S é transmitida para o Fp munhão de manivela. Ela é considerada positiva quando comprime a biela e negativa quando a dilata. Ela é calculada: S P . cos (22) Gráficos de forças específicas de p N e p S são apresentados na Figura 9 em baixo. p N , p S , , MPa 4,0 pS 3,0 2,0 pN 1,0 o 0,0 -1 , 0 0 60 120 180 240 300 360 420 480 540 600 660 720 -2 , 0 -3 , 0 Figura 9 Configuração de curvas de forças específicas p N e p S versos ângulo de rotação de virabrequim Devido à ação de força S sobre a munhão da manivela surgem duas componentes: a primeira componente K é dirigida pelo raio (veja a Fig. 7) e a segunda componente T pela tangente à circunferência de raio R. Elas são calculadas: cos , cos sen . TP cos KP (23) (24) 13 Dimensionamento de Elementos do Motor D. Vlassov K T e pT . A força K é Fp Fp considerada positiva quando é dirigida para o eixo do virabrequim e comprime flanges da manivela (veja Fig. 7). A força T é considerada positiva quando sentido do momento que ela crie coincide com o sentido de rotação do virabrequim. Gráficos das forças específicas de p K e pT são apresentados em Figuras 10 e 11 em baixo. As respectivas forças específicas são calculadas como: p K p K , MPa 4 ,0 3 ,0 2 ,0 1 ,0 o 0 ,0 -1 ,0 0 60 120 180 240 300 360 420 480 540 600 660 720 -2 ,0 -3 ,0 Figura 10 Configuração de curva de força específica p K versos ângulo de rotação de virabrequim pT , MPa 1,5 pTmed 1,0 0,5 o 0,0 -0,5 0 60 120 180 240 300 360 420 480 540 600 660 720 -1,0 -1,5 Figura 11 Configuração de curva de força específica pT versos ângulo de rotação de virabrequim 4.6 Cálculo de momento e potência A partir de Figura 11 pode ser calculada a pressão específica média pTmed e a força tangencial média Tmed pTmed F p . A força tangencial T multiplicada vezes raio da manivela apresenta o momento (torque) útil criado por um cilindro, esse momento é calculado: M = TR = pT F p R . (25) 14 Dimensionamento de Elementos do Motor D. Vlassov Este momento é criado pela pressão de gases e forças de inércia das peças. O valor corrente do momento (calculado pele Eq. (25)) tem sinal tanto positivo como negativo (veja Fig. 11). Em motor de vários cilindros cada um dos cilindros por um ciclo (duas voltas do virabrequim) produz o mesmo momento pelo módulo e ângulo , somente a curva M f é deslocada uma em relação a outra por um ângulo entre centelhas em cilindros. Para motor de quatro tempos de vários 720 cilindro esse ângulo é calculado , onde i é o número dos cilindro no motor. Para motor de i quatro cilindros em linha 180 o . O momento total desenvolvido pelo motor é calculado somando momentos de todos os cilindros (veja Figura 12). A variação do momento total é apresentada pela curva negrita. M , Nm 800 600 400 M max M imed 200 0 -200 0 30 60 90 120 150 180 M min -400 -600 720 180 o 4 Figura 12 Esquema de construção de curva de momento A curva do momento total tem partes positiva e negativa. O momento negativo é superado pela energia do volante montado na parte traseira do virabrequim. O momento positivo gera virabrequim move o carro, supera forças de atrito e devolve a energia ao volante do motor. Aumento de número de cilindros faz com que a variação do momento torna-se mais uniforme. O valor médio do momento M imed determinado a partir de Fig. 12 é chamado por momento indicado M i , kW. O momento útil no eixo do motor, chamado por momento efetivo. O momento efetivo no eixo do motor é menor que o momento indicado devido às perdas por atrito e acionamento de mecanismos auxiliares do motor. O momento efetivo M e é calculado: M e M i m , Nm (26) onde: m - rendimento mecânico do motor, m =0,8 - 0,9. O rendimento mecânico é de determinado por varias perdas de energia no motor. A perda principal de energia no motor provocada pelo atrito, que por sua vez depende de velocidade média do êmbolo p med . A potência efetiva do motor é calculada: N e M e , kW (27) 15 Dimensionamento de Elementos do Motor D. Vlassov 4.7 Forças que atuam sobre munhões de manivelas. As forças que atuam sobre munhões de manivelas de virabrequins de motores em linha ou em V determinam ou pelo método analítico ou graficamente. Vamos usar o método analítico. Motores em linha. KPm KRb PK Rmm Rm KRm n Rmm K T T S a) b) Figura 13 Forças que atuam sobre: a) munhão de manivela, b) manivela Analiticamente a força resultante, que atua sobre o munhão (moente) de manivela de um motor em linha (veja Figura 13a) é calculada (tomando em conta, que ângulo entre força tangencial T e PK que atua pelo flange, sempre é de 90 o): Rmm T 2 PK2 onde: PK - força, que atua sobre munhão de manivela pelo flange, PK K K Rb ; K Rb - força centrífuga da massa de biela em rotação. (29) O sentido de ação da força resultante Rmm para várias posições do virabrequim é T determinado pelo ângulo (ksi). O ângulo pode ser calculado a partir de equação: tg , PK pois T (30) = arctg RK A força resultante Rmm , que atua sobre munhão da manivela é calculada como soma geométrica da força PK que atua pelo flange da manivela e da força tangencial T, ou como soma geométrica de força S, que atua sobre munhão da manivela pela biela e da força centrífuga K Rb da massa inferior de biela em rotação (veja Figura 13a). 16 Dimensionamento de Elementos do Motor D. Vlassov A força resultante Rmm em função de ângulo de rotação do virabrequim pode ser apresentada em um diagrama polar. O PK , kN diagrama polar é construído como um gráfico 20 0,720 de força PK versos a força T em função de Rmm 15 ângulo de rotação do virabrequim na faixa de 0 a 720 o (veja Figura 14). No diagrama polar o 15 vetor da força resultante Rmm que atua sobre o A munhão da manivela é determinado como distância de pólo do diagrama O p até a um 10 ponto na curva PK f (T ) . O polar cruza o eixo de ordenadas (PK) em pontos mortos, 360 5 quando = 0, 180, 360, 540 e 720o, em que a M força tangencial T é igual ao zero. Para a ilustração no polar na Figura 14 é apresentado T , kN Op vetor da força total Rmm para o ângulo =15 o. 0 -10 -5 0 5 10 A Figura 14 apresenta que a 370 distribuição de força Rmm pela superfície do K Rm 8,972 kN munhão é muito desigual. Existe uma zona na -5 superfície do munhão, a esquerda de retas AOp e BOp, que não é carregada e não vai sofrer um OK B desgaste. A forma do polar permite escolher -10 um local na superfície do munhão para o Figura 14 Diagrama polar de forças que orifício do óleo lubrificante (o óleo sai de atuam sobre munhões de manivelas volume oco do munhão para lubrificar o par munhão – casquilhas). A posição do orifício é indicado pelo ângulo M . No mesmo diagrama pode ser determinada a posição do pólo de diagrama para munhão do virabrequim - OK. Para isso o pólo Op deve ser deslocado no valor da força centrífuga K Rm criada pela massa de munhão da manivela (veja Figuras 13 e 14). A força resultante R K (veja Figura 13b) que atua sobre o munhão a manivela e tenta dobrálo pode ser determinada analiticamente como: 2 R K T 2 K Pm , (31) onde: K Pm PK K Rm = K K Rb K Rm = K K R - força que atua sobre manivela do pelo flange; Rmm - força resultante, que atua sobre a munhão (moente) de manivela. PK - força, que atua sobre munhão de manivela pelo flange, Componentes da força centrifuga K são: a força centrífuga de massa de biela em rotação – KRb e a força de inércia de parte de manivela - KRm. Eles são calculados: K Rb mbm R 2 , onde: mbm - massa da biela concentrada no eixo de munhão da manivela. (32) K Rm m mm R 2 , onde: m mm - massa em rotação do munhão da manivela. (33) 17 Dimensionamento de Elementos do Motor D. Vlassov O diagrama de carga Rmm sobre o munhão da manivela é apresentado na Figura 15 em baixo. A partir de Figura 15 podem ser determinados valores máximo, mínimo e médio da força resultante Rmm . Rmm, kN 20 18 16 14 12 10 8 Rmm max Rmmm 6 4 2 ,o Rmm min 0 0 60 120 180 240 300 360 420 480 540 600 660 720 Figura 15 Diagrama de carga sobre o munhão da manivela 4.8 Forças que atuam sobre munhões de virabrequim. A força resultante que atua sobre munhão (apoio) do virabrequim Rmv determina-se pela soma geométrica de duas forças iguais pelo módulo, mas dirigidas contrariamente das forças que atuam sobre munhões da manivelas vizinhas (veja esquema de cálculo do virabrequim na Figura 15 em baixo). Rmv Rvi Rv (i1) , (34) Rvi l 2 / L e Rv ( i 1 ) = Rv( i 1 )l1 / L - forças transmitidas de vizinhas i-jésima e onde: Rvi (i+1)-jésima manivelas para o munhão do virabrequim situado entre estas manivelas vizinhas; l1 e l2 – distâncias pelo eixo do virabrequim entre centros dos munhões de manivelas e de virabrequim; L - distância entre centros de munhões vizinhos do virabrequim. 0 ,5 Rvi e Quando cotovelos (manivelas) do virabrequim são simétricas Rvi Rv ( i 1 ) 0 ,5 Rv( i 1 ) , então a força resultante será calculada: R v ( i 1 ) ) . Rmv 0 ,5( Rvi (35) Analiticamente a força resultante pode ser calculada como: Rmv Tv2 K v2 , onde: Tv e K v (36) - somas de projeções das forças Rvi e Rv ( i 1 ) sobre eixos das forças T e K de 18 Dimensionamento de Elementos do Motor D. Vlassov i-jésima manivela. As forças Tv e K v são determinadas de maneira seguinte (veja Figura 16 em baixo): as projeções de força Rvi = 0,5 Rvi de i-jesima manivela sobre eixos de T e K serão: Ti 0 ,5Ti e K pki 0 ,5 K pki . L l2 L l1 l2 l1 Rvi Rvi Rv ( i 1 ) Rv( i1 ) Figura 15 Esquema de virabrequim. Pela analogia as projeções de Rv ( i 1 ) 0 ,5 Rv( i 1 ) sobre eixos de T e K (i+1)- jesima manivela serão: T(i 1 ) 0 ,5T( i 1 ) e K pk ( i 1 ) 0 ,5 K pk( i 1 ) . A segui é necessário determinar projeções de forças Ti1 e K pk (i 1) para os eixos de T e K ijésima manivela: T(i 1)T Ti1Cos k 0,5Ti 1Cos k ; T(i 1) K Ti1Sen k 0,5Ti 1Sen k ; K pk (i 1)T K pk (i 1) Sen k 0,5K pk (i1) Sen k ; K pk (i 1) K K pk (i 1)Cos k 0,5K pk (i 1)Cos k , onde: k -ângulo entre i-jésima e (i+1)-jésima manivelas (veja Figura 16 em cima). 19 Dimensionamento de Elementos do Motor Rvi K pki D. Vlassov K pk( i 1 )T Ti K pk ( i 1 )K K T ( i 1) Tv Rmv O K pk ( i 1 ) Ti Rv ( i 1 ) R v ( i 1 ) Kv Rvi O T(i 1 ) T(i 1 )K K pki K pk( i 1 ) T(i 1 )T a) b) Figura 16 Esquema de forças que atuam sobre munhão de virabrequim Somando todas as projeções para os eixos de T e K (correspondentemente) temos: Tv Ti T(i 1)T K pk (i 1)T = 0,5 Ti Ti 1Cos k K pk (i 1) Sen k , (37) K v K pki T(i 1) K K pk (i 1) K = 0,5 K pki Ti 1Sen k K pk (i 1)Cos k . (38) O cálculo deve ser realizado pelo ângulo de rotação da manivela do primeiro cilindro. Ângulos de rotação de i-jésima manivela - i e de (i+1)-jésima manivela - i 1 e correspondentes forças determinam conforme seqüência de funcionamentos dos cilindros. Quando o ângulo entre manivelas é de k = 0; 90; 180o e etc. as Eq. (37) e (38) significativamente se simplificam. Com base de valores das forças Tv e K v em função de ângulo de rotação do virabrequim pela Eq. (36) calcula-se a força resultante Rmv e, também, pode ser construído um gráfico Rmv = f . Na Figura 17 em baixo é apresentado gráfico Rmv = f para motor de quatro cilindros em linha. Este gráfico pode ser usado para determinar o diagrama de desgaste de munhões do virabrequim. 4.9 Abalançamento de motores Considerações gerais Forças e momentos, que atuam no mecanismo biela – manivela, continuamente variam e se elas não fossem abalançadas, provocarão vibrações do motor que transmitem-se para chassi do carro. As forças e momentos não balançadas são: a) forças de inércia massas em movimento de vai-vem - Pj PjI PjII (provocadas pela primeira e segunda harmônicas de aceleração) e forças centrífugas de inércia provocadas pelas massa em rotação - K R ; 20 Dimensionamento de Elementos do Motor D. Vlassov Rmv , , kN 25 Rmv 3 max Rmv 3 med 20 Rmv 3 min 15 Rmv1 max Rmv 1med 10 Rmv1 min Rmv 2 max 5 Rmv 2 med Rmv 2 min 0 0 60 120 180 240 300 360 420 480 540 600 660 720 Figura 17 Diagramas de cargas sobre munhões do virabrequim de um motor Otto de quatro cilindros em linha b) momentos longitudinais M j M jI M jII , que surgem em motores multicilíndricos e que são provocados pelas forças desequilibradas Pj e K R de cada um dos cilindros; c) momento M ( ) e momento de tombamento M tom que é igual ao momento efetivo mas com sentido oposto, pois M tom = - M ( ) , que é agüentado pelos apoios do motor. O motor é considerado balançado por completo, se em um regime permanente do funcionamento as forças e os momentos, que atuam sobre apoios são permanentes pelo módulo e sentido. Entretanto, os motores de êmbolo não podem ser totalmente balançados, porque o momento M ( ) sempre varia periodicamente em função de ângulo de rotação do virabrequim, M f ( ) , por conseguinte o valor de momento de tombamento (de reação) - M tom sempre é variável. Quando em um motor multicilíndrico as massas de pesas em movimento e os processos em cilindros são iguais, o virabrequim estaticamente e dinamicamente é abalançado, então neste caso as condições necessárias de equilíbrio são: a) forças resultantes de inércia de primeira ordem e momentos delas são nulas, pois PjI 0 e M jI 0 ; b) forças resultantes de inércia de segunda ordem e momentos delas são nulas, pois PjII 0 e M jII 0 ; c) forças resultantes centrífugas de inércia e momentos delas são nulas, pois KR 0 e M R 0 . Em motores comuns, a solução de problema de abalançamento é reduzida em abalançamento somente de forças e de momentos mais significativas. 21 Dimensionamento de Elementos do Motor D. Vlassov O abalançamento de forças de inércia de primeira e segunda ordem, originadas por primeiras e segundas harmônicas de acelerações, pode ser alcançado escolhendo o número adequado de cilindros e sua disposição no motor; escolhendo um sistema disposição de manivelas no virabrequim. Por exemplo, em motores de 6 e 8 cilindros em linha, são abalançados totalmente as forças de inércia como de primeira, tanto de segunda ordem e momentos delas. Quando é impossível usar no projeto o número adequado dos cilindros e sua disposição no motor, para o abalançamento completo do motor devem ser usados contrapesos fixados sobre eixos adicionais, que têm uma ligação mecânica com o virabrequim (pois são acionados do virabrequim). As forças centrífugas de inércia podem ser abalançadas em motor com qual quer número dos cilindros montando contrapesos no virabrequim (sem uso de eixos suplementares). Os contrapesos, também, são usados para a diminuição e distribuição mais uniforme de força Rmv que atua sobre munhões do virabrequim, e ainda para diminuição momentos que tentam curvar o virabrequim. Quando os contrapesos são montados sobre continuações dos flanges, a força, que atua sobre o munhão do virabrequim é calculada: cp Rmv Rmv Rcp , onde: R cp (39) - força de inércia do contrapeso. A diminuição de força média sobre o munhão do virabrequim com contrapesos pode ser visto no diagrama apresentado na Figura . Mostrar no diagrama Abalançamento do motor de quatro tempos, de quatro cilindros em linha, com manivelas situadas em um plano. A ordem de funcionamento de motor de quatro tempos e de quatro cilindros em linha pode ser 1-2-4-3 ou 1-3Pj1 Pj1 4-2. Intervalos entre faíscas são de 180o. PjII PjII O virabrequim possui manivelas situadas em um 1, 4 KR K plano (veja Figura R PjII PjII 18). Pelo esse esquema funcionam vários motores de Pj1 quatro cilindros. Pj1 Forças de inércia de KR KR primeira ordem P j1 2, 3 a a a (provocadas pela primeira harmônica de acelerações) são Figura 18 Esquema de forças de inércia que atuam em motor abalançadas por de quatro cilindros em linha completo. Forças de inércia de segunda ordem PjII para todos os cilindros são iguais e ainda dirigidas ao mesmo sentido. A resultante delas 1 2 3 4 é calculada: P j1I = 4 Pj 1I = 4 m j R 2 Cos 2 . (40) 22 Dimensionamento de Elementos do Motor D. Vlassov Forças de inércia de segunda ordem podem ser abalançadas (equilibradas) somente instalando no motor eixos complementares com contrapesos. O momento somatório dessas forças é igual ao zero, M jII 0 . Forças centrífugas de inércia K R para todos os cilindros são iguais e dirigidas duas a duas em sentidos contrários. A resultante dessas forças e o momento são iguais ao zero, K R 0 e MR 0. Geralmente motores possuem virabrequins com contrapesos para diminuir forças centrífugas que atuam sobre munhões principais (apoios) do virabrequim. O uso de contrapesos diminui e ainda faz mais uniforme desgaste de munhões principais do virabrequim. 4.10 Seqüência recomendada de cálculo de motor Otto de quarto cilindros em linha A partir de cálculo térmico do motor Otto de quatro cilindros em linha, axial, foram determinados parâmetros seguintes: - o diâmetro do cilindro D=78 mm; - o curso de êmbolo S=2R= 78 mm (motor quadrado); - o volume de cilindros V h 1,49 litro; D 2 3,14 78 2 = 4776 mm2 =0,004778 m2. 4 4 - o número de rotações n = 5600 rot/min, (velocidade angular = 586,431 1/s); - a variação de pressão no cilindro em função de ângulo de rotação de virabrequim p g f foi calculada e apresentada na forma de uma tabela. - a área do êmbolo F p - o momento efetivo nominal calculado M e = 104,8 kN - a potência efetiva nominal calculada N e = 61,44 kW. - regimes características do motor: nominal – n=5600 rot/min; de momento máximo – n = 3200 rot/min; das rotações máximas – n = 600 rot/min. O cálculo é recomendado fazer aproveitando planilhas de EXCEL Cinemática 1) Com a finalidade diminuir a altura do motor sem aumento significativo de forças de inércia R e forças normais, o valor de é escolhido de 0,285. Logo o comprimento da biela é Lb R 39 calculada Lb 136,8 mm. 0,285 2) Calcula-se o deslocamento do êmbolo s x f pela Eq (3) com passo de 5 o ou 10o. Constrói -se Tabela 2. Tabela 2 2 j , m/s , grau s x , mm p , m/s 0 5 ........ 720 3) A velocidade angular de virabrequim - n , rad/s. 30 23 Dimensionamento de Elementos do Motor 4) D. Vlassov A velocidade do êmbolo é calculada pela Eq. (5), p f , m/s (primeira, segunda harmônicas e total). Por dados de p f na Tabela 2. 5) A aceleração do êmbolo é calculada pela Eq. (9), j f , m/s2. (primeira, segunda harmônicas e total). Por dados na Tabela 2. 6) Construir gráficos s x f , p f e j f . Fazer análise de gráficos. Dinâmica Força de pressão de gases 7) Usando tabela de pressão dos gases no cilindro em função de ângulo de rotação do virabrequim p g f (o diagrama indicado, veja seu variante) construir gráfico e por valores de p g f na Tabela 3. , grau 0 .... 720 8) pg , MPa p , MPa pj , MPa KR , kN p, MPa pN , MPa pS , MPa pK , MPa pT , MPa T kN Tabela 3 Mi Nm Calcula-se diferença de pressões que atua sobre o êmbolo, p p g p0 . O valor de p f coloca-se na Tabela 3. Redução de massas de partes de mecanismo biela - manivela 9) Da Tabela 1 tomando em conta o valor de diâmetro do cilindro e o valor de escolham-se valores de massas específicas. 10) A massa específica do grupo de êmbolo (êmbolo de liga de alumínio), mp = 100 kg/m2. Logo a massa do grupo de êmbolo é calculada: mp mp Fp kg. A massa específica da biela (biela forjada de aço ), mb = 150 kg/m2. Logo a massa da biela é calculada: mb mb F p , kg. 11) 12) A massa específica de partes desequilibradas de manivela do virabrequim (virabrequim de ferro fundido), m m = 140 kg/m2. Logo a massa da manivela m m mm F p , kg. 13) A massa da biela concentrada no eixo do pino de êmbolo: mbp 0 ,275mb , kg. 14) 15) A massa da biela concentrada no eixo da munhão da manivela: mbm 0 ,725mb , kg. A massa total que realiza movimento vaivém: m j m p mbp , kg. 16) A massa total que realiza movimento rotativo m R mmm mbm , kg. Forças específicas totais de inércia 17) A força de inércia específica de movimento vaivém de massas concentradas p j jm j Fp , MPa. Valores de p j f colocam-se na Tabela 3. 18) A força de inércia centrífuga de massas em rotação K R m R R 2 , kN. 24 Dimensionamento de Elementos do Motor D. Vlassov Forças somatórias específicas 19) A força específica concentrada no eixo do pino, ela é calculada como soma de forças específicas de gases e de inércia: p p g p j , MPa. Valores de p f colocam-se na Tabela 3. 20) A força normal específica p N p tg , MPa. Os valores p N f colocam-se na Tabela 3. 1 21) A força específica que atua ao longo da biela p S p , MPa. Os valores p S f cos colocam-se na Tabela 3. p cos 22) A força específica que atua pelo raio da manivela p K , MPa. Os valores cos p K f colocam-se na Tabela 3. p sen 23) A força tangencial específica pT , MPa. Os valores pT f colocam-se cos na Tabela 3. 24) A força tangencial T pT Fp , kN. Os valores da força T f colocam-se na Tabela 3. 25) Usando dados de Tabela 3 é necessário construir gráficos de todas componentes de forças em função de ângulo de rotação de virabrequim . 26) Calcula-se o momento indicado que desenvolve o motor. O cálculo é recomendo fazer usando Tabela 4 Tabela 4 Cilindros Mi, Nm 1-o 2-o 3-o 4-o ,c1 Mi1,Nm ,c 2 Mi2,Nm ,c3 Mi3,Nm ,c 4 Mi4,Nm 0 0 180 360 540 .... .... .... .... .... 180 180 360 540 720 27) 28) 29) Pela Eq. 27 calcula-se o rendimento mecânico do motor. Calcula-se o momento efetivo do motor. Calcula-se a potência efetiva do motor. Forças que atuam sobre munhão da manivela 30) O cálculo das forças que atuam sobre munhão da manivela recomenda-se fazer usando a Tabela 5. Tabela 5 Forças, kN T K Rmm K pm Rm PK 0 .... 720 A força somatória que atua sobre munhão da manivela pelo raio da manivela é calculada: PK K K Rb . 31) Constrói-se diagrama polar (veja Figura 14). 25 Dimensionamento de Elementos do Motor D. Vlassov 32) Constrói-se gráfico Rmm f (veja Figura 17), a partir de que determinam valores da força máxima - Rmm max , mínima - Rmm min e média - Rmmm . Forças que atuam sobre munhões do virabrequim 33) O virabrequim do motor em assunto tem cinco apoios, com manivelas situadas em um plano ( k =180o). O esquema do virabrequim apresentado na Figura 19 em baixo. Segundo o esquema, quando o primeiro munhão está na posição de 1 0 (início de admissão), terceiro está em posição de 3 = 540 o (início de escape), quarto em 4 = 360 o (início de expansão) e 2 = 180o (início de compressão). 34) O cálculo recomenda-se fazer usando a Tabela 6 35) A força Rmv1 0,5 Rm1 . A variação de Rmv1 em função de ângulo apresentada no diagrama polar na Figura a em baixo (o diagrama é mesmo que na Figura 14, mas gerado de 180 o). 1 0 .... 720 1-o mv Rmv1 kN 2 1-a manivela 1 3 0 ... 720 Rm1 kN 4 T1 kN 5 2-o munhão do virabrequim Tv 2 K v 2 Rmv 2 kN kN kN 7 8 9 K pm kN 6 1 2o T2 kN 11 10 180 .... 180 K pm2 kN 12 3-o munhão do virabr. Tv 3 K v3 Rmv 3 kN kN kN 13 14 15 Tabela 6 3-a manivela 3 16 540 .... 540 T3 kN 17 l 1–3–4-2 1 2-a manivela Pcp Pcp 2 3 2 Pcp 1,4 lf Pcp3 4 4 5 3 Pcp 180 2,3 Figura 19 Esquema do virabrequim e ordem de funcionamento de cilindros motor 36) e A força que atua sobre 2-o munhão do virabrequim é calculada Rmv 3 Tv23 K v23 , onde Tv 2 K v2 calculadas pelas Eq. (37) e (38), Tk 2 0,5T1 T2Cos180 K pm2 Sen180 =-0,5 T1 T2 k =180o. e K v 2 0,5K pm1 K pm 2 . O cálculo de tomando em conta que força Rmv 2 feito na Tabela 6. 37) e A força que atua sobre 3-o munhão do virabrequim é calculada Rmv 2 Tv22 K v22 , onde Tv 3 K v3 calculadas pelas Eq. (37) e (38), tomando em conta que k =0o. 26 K pm3 kN 18 Dimensionamento de Elementos do Motor D. Vlassov Tk 3 0,5 T2 T3Cos 0 K pm3 Sen0 Cos180 =-0,5 T2 T3 e K v 2 0,5 K pm 2 K pm3 . O cálculo de força Rmv 3 feito na Tabela 6. K v1,5 , kN K v3 , kN K v2, 4 , kN 15 5 25,0 A B Tv1,5 , kN 10 20,0 -5 5 15,0 -10 0 0 -5 0 5 13 Tv 2,4 , kN -5 a) 16 10,0 0 5 -5 5,0 Tv3 , kN -10 0,0 -5,0 b) 0,0 5,0 10,0 c) -15 Figura 20 Diagramas polares de forças que atuam sobre munhões do virabrequim. a) – sobre 1 (5) – o munhão; b) – sobre 2 (4) –o munhão; c) – sobre 3-o munhão. 38) Usando dados da Tabela 6 constroem-se diagramas polares de cargas sobre 2-o e 3-o munhões de virabrequim (veja Figura b,c). Conforme ordem de funcionamento dos cilindros, As cargas sobre 4-o e 5-o munhão do virabrequim são iguais as cargas sobre2-o e 1-o munhão, mas defasadas de 360o. Para 1-o (5-o) 39) Usando dados da Tabela 6 constroem-se gráficos Rmv1,2,3 = f (veja Figura 17). Do gráfico determinam-se: Para 1-o (5-o) munhão: , kN; Rmv1 max = 13,744 , kN; ,kN. Rmv1m = 9,967 Rmv1 min = 1,813 Para 2-o (4-o) , kN; Rmv 2 max =10,89 , kN; ,kN. Rmv 2 m = 3,099 Rmv 2 min = 0,798 Para 3-o munhão , kN; Rmv 3 max =23,564 , kN; ,kN. Rmv 3 m = 19,761 Rmv 3 min = 14,302 Para 3-o munhão com contrapeso R cp mv 3 m = 0,0 , kN; Rmv 3 max =3,975 , kN; ,kN. Rmv 3 min = -5,229 27 Dimensionamento de Elementos do Motor D. Vlassov Comparando valores determina-se que mais carregado é o 3-o munhão e menos carregados são 2-o e 4-o munhões. Abalançamento As forças centrífugas de inércia do motor em assunto e momentos deles são abalançadas inteiramente: K R 0 , M R 0 . As forças de inércia de primeira ordem e momentos delas também, são abalançadas: P jI 0 , M jI 0 .As forças de inércia da segunda ordem para todos os cilindros são dirigidas para o mesmo sentido, pois PjII 4 P jII = 4 m j R 2 Cos 2 . O abalançamento de forças de inércia de 2-a ordem para esse motor não é racional, porque o emprego de construção com duas árvores com contrapesos vai fazer a construção do motor mais complexa e cara. 40) Para descarregar o 3-o munhão do virabrequim de forças centrífugas locais é necessário instalar contrapesos em prolongação de flanges vizinhos. O valor de massa de contrapesos e disposição de centro de massas determina-se de maneira seguinte. a) É necessário, por conta de força de inércia de contrapesos, o pólo do diagrama (veja Figura 20c) transferir para entro do diagrama. Para isso escolha-se um valor de força de inércia do contrapeso Pcp para ter Rmv 3 m =0 Pcp = 19,526 kN. b) Os contrapesos não devem aumentar gabarito do motor. Para isso pode ser admitido o valor de raio de centro de massas de contrapesos - = 20 mm. c) Segundo o esquema do virabrequim apresentado na Figura em cima, cada contrapeso é situado soem um flange da manivela. Para calcular a massa do contrapeso é necessário admitir dimensões: l 94 mm e l f = 70 mm. A força de inércia de um contrapeso Pcp é calculada: Pcp = 0,5 Pcp 3 l = -0,5(-19,526)94/70 = 13,11 kN. lf d) A massa de cada contrapeso: Pcp mcp = 13,11·10 3 /(0,02·586 2) = 1,909 kg. 2 5. Cálculo de resistência de peças de motor 5.1 Conhecimentos gerais O cálculo de peças do motor para determinar tensões e deformações que surgem durante o funcionamento do motor, realiza-se empregando fórmulas de resistência de matérias e de órgãos de máquinas. Devido aos vários motivos o cálculo apresenta valores aproximados. A discrepância, seja pequena, de resultados obtidos do cálculo e dados reais é explicada por várias razões, umas delas são: - falta de distribuição real de tensões em material de peça calculada; - uso esquemas aproximadas de cálculo de ação de forças e locais de aplicação delas (são usadas forças concentradas); 28 Dimensionamento de Elementos do Motor - D. Vlassov existência de cargas variáveis em modulo e sentido, que são difíceis de aprender e tomar em conta e impossibilidade de determinar valores exatos delas; dificuldade de determinar condições reais de funcionamento de peças e tensões térmicas nelas; impossibilidade considerar em cálculo a influência de vibrações elásticas em peças; impossibilidade de determinação exata da influência de estado de superfície, qualidade de tratamento (mecânica e térmica), dimensões (devido ao desgaste) sobre valores de tensões. Cargas (forças) principais que atuam sobre as peças são forças de pressão de gases no cilindro, forças de inércia de movimento linear e rotativo, tensões de vibrações elásticas e tensões térmicas. A carga de pressão de gases continuamente varia durante o ciclo e tem valor máximo no curto trecho do curso do êmbolo. A carga de forças de inércia sofre variações periódicas e em motores rápidos as vezes atinge valores maiores que a carga de pressão de gases. Todas essas cargas são fontes de diferentes vibrações elásticas, que apresentam grande perigo em casos de ressonância. As tensões de cargas térmicas que surgem devido a propagação de calor de combustão e de atrito diminuem a resistência de materiais e provocam tensões suplementares em locais de contato de peças fabricadas de diferentes materiais durante o aquecimento desigual de peças por causa de valores diferentes de dilatação térmica. 5.2 Regimes de cálculo O valor e caráter de variação de cargas principais, que atuam sobre as pesas, dependem de regime de funcionamento do motor. Geralmente, a resistência das peças calcula-se para regimes mais pesados. Ne, Para motores de Otto são escolhidos Me, os regimes de cálculo seguintes (veja a NeN Figura 21): pz 1) Regime de momento efetivo M e máx máximo M e máx correspondente ao número de rotações nM = (0,4 – 0,6) n N , que por sua vez corresponde à pressão máxima no cilindro, mas forças de inércia são n, rot / min p zmáx relativamente moderadas. nN n dis nmin 2) Regime se potência efetiva nmáx nM nominal NeN sob a freqüência de rotação nN, Figura 21 Escolha de regimes de cálculo quando todos cálculos realizam tomando em conta ação total de forças de pressão e de inércia. 3) Regime de marcha em vazio sob as rotações de n dis (1,05 1,2)n N , quando forças de inércia atingem valores máximos, mas as forças devido á pressão de gases são insignificantes ou mesmo são nulas (disparo do motor no caso ndis=nmax=6000 rot/min)). No cálculo do motor Otto a pressão máxima de gases p z max determina se de cálculo térmico do motor para regime de momento efetivo máximo - M e máx . No cálculo em regime de potência máxima é considerado que a força máxima de pressão de gases atua em conjunto com a força de inércia no ponto morto superior (PMS). O valor da força máxima de pressão de gases é determinado a partir de cálculo térmico do motor com arredondamento do diagrama indicador. 29 Dimensionamento de Elementos do Motor D. Vlassov No cálculo no regime de marcha em vazio nas rotações máximas a ação da força máxima de pressão de gases pode ser menosprezada. 5.3 Cálculo de resistência de peças submetidas às cargas variáveis Praticamente todas as peças do motor, mesmo no regime permanente (n = Const), são submetidas às cargas variáveis. Sobre a capacidade de funcionar e resistir às cargas variáveis influem não só valores máximas das cargas, mas, também, caráter de variação de cargas no tempo. Por isso algumas peças do motor de grande responsabilidade calculam para determinar a resistência estática de ação de força máxima e para determinar a resistência à fadiga de forças variáveis no tempo. A resistência de fadiga das peças depende de: caráter de variação da carga, que podem provocar tensões simétricas, assimétricas pulsantes; limites de fadiga: 1 - limite de resistência a flexão, 1t - limite de resistência a tração e 1 - limite de resistência a torção; limites de fluidez plástica t e t do material da peça; forma, dimensões, tratamento térmico, fortalecimento da superfície da peça. Como já foi dito, em função de variação de carga, as tensões variam pelos ciclos simétricos, assimétricos e pulsantes (veja a Figura 22 em baixo) a a max max Ciclo alternante simétrico a a m max min Ciclo genérico assimétrico m m 0 tempo min 0 Ciclo pulsante min max Figura 22 Formas de ciclos de cargas . As características de cada ciclo são: tensões máxima max , mínimas min e médias m ; amplitude (tensão de amplitude) a e coeficiente de assimetria r do ciclo. Correlações entre características de ciclos recém citados são apresentadas na Tabela 7 em baixo. 30 Dimensionamento de Elementos do Motor D. Vlassov Tabela 7 Características de Simétrico ciclos Tensão máxima max min a 0 Ciclos Assimétricos Positivo de mesmo alternado signo max a max a m 0 Tensão mínima min max min m a 0 a 0 Tensão min m max média m 0 2 Amplitude de tensão Coeficiente de assimetria a max min min a max 2 r min 1 max 0 r 1 m 0 min m a 0 min m max 2 a max min 2 1 r 0 Pulsante de um só sinal max a 0 m 0 2 a 0 2 m0 min 0 m0 max 2 a 0 max m 2 r min 0 max Para carga estática o limite de tensão é considerado ou limite de resistência b ou limite de fluidez plástica t . O limite de resistência b é usado no cálculo de peças feitas do material frágil (ferro fundido) e o limite de fluidez plástica t para materiais plásticos (aços), neste caso pela tensão perigosa de quebra é considerado o limite de fluidez plástica. Para cargas variáveis o limite de tensão perigosa é considerado limite de fadiga - r (para ciclo simétrico r 1 , para ciclo pulsante r 0 ) ou limite de fluidez plástica t . No cálculo ao valor de tensão limite correspondente é escolhido em função de assimetria das tensões do ciclo. Quando em peça do motor surgem tensões normais ou tangenciais que satisfazem às conduções seguintes: a m 1 ou a m 1 (41) o cálculo de resistência deve ser feito usando limite de resistência a fadiga. Quando em peça do motor surgem tensões normais ou tangenciais que satisfazem às conduções seguintes: a m 1 ou a m 1 (42) o cálculo de resistência deve ser feito usando limite de fluidez plástica. Em Eq. (41) e (42) os valores de e são calculados como: razão de limite de fadiga de flexão por limite de elasticidade pois: 31 Dimensionamento de Elementos do Motor D. Vlassov 1 ; t razão de limite de fadiga de tração - compressão por limite de elasticidade, pois = 1t ; t razão de limite de fadiga de torção por limite de elasticidade, pois (43) (44) = 1 . t (45) Os valores de e são coeficientes de redução de ciclo assimétrico para o ciclo simétrico de mesma resistência as tensões normais e tangenciais. Os valores numéricos de coeficientes e dependem de limites de resistência de aços e são apresentados na Tabela 8 em baixo. Tabela 8 Limite de resistência b , MPa 800 – 1000 1000 – 1200 1200 – 1400 1400 - 1600 Flexão, 0,16 – 0,22 0,20 – 0,24 0,22 – 0,25 0,25 – 0,30 Tração – compressão 0,12 – 0,17 0,16 – 0,20 0,20 – 0,23 0,23 – 0,25 Torção 0,06 – 0,10 0,08 – 0,16 0,10 – 0,18 0,18 – 0,20 Para ferro fundido os valores numéricos de coeficientes são = 0,3 – 0,7 e = 0,5 – 0,7. Para cada marca de aço ou ferro fundido a ser usada na produção de pesa e no cálculo de resistência e é necessário saber as propriedades mecânicas desses metais. Essas propriedades são: Para cargas estáticas: b - limite de resistência; - limite de fluidez plástica. t Para cargas variáveis: 1 - limite de resistência à flexão 1t - limite de resistência à tração - compressão; 1 t t - limite de resistência à torção; - limite de fluidez plástica à flexão e tração; - limite de fluidez plástica à torção. Para avaliação aproximada de limites de resistência de cargas variáveis podem ser usados os seguintes valores empíricos: Aços: 1 =0,4 b ; 1t =0,28 b ; 1 =0,22 b ; 1 =(0,7-0,8) 1 ; 1 =(0,4-0,7) 1 . Ferros fundidos: 1 =(0,3-0,5) b ; 1t =(0,6-0,7) 1 ; 1 =(0,7-0,9) 1 ; t =(0,2-0,6) b . Ligas não ferrosas: 32 Dimensionamento de Elementos do Motor D. Vlassov 1 =(0,24-0,5) b . Na Tabela 9 em baixo são apresentados valores limites de resistência para dois marcas de aços. Tabela 9 Marca do material Aço de liga cromo - níquel Aço carbono b 1000-1450 750-1000 Propriedades mecânicas, MPa t 1t 1 800-1300 460-600 320-420 380 270-360 220-260 t 390 260 1 240 170 Margem de segurança (reserva de resistência) sem tomar em conta forma, dimensões e tratamento de superfície de pacas é determinado de seguintes equações: cálculo pelo limite de resistência 1 , a m 1 n ; a m n cálculo pelo limite de fluidez plástica t , nt a m t . n t a m (46) (47) (48) (49) A influência sobre resistência à fadiga da peça sua forma, dimensões e qualidade de tratamento da superfície geralmente são consideradas por seguintes parâmetros: 1) coeficientes teórico de concentração de tensões: - k e efetivo - k ou k , que tomam em consideração aumento local das tensões provocadas por mudança de forma da peça (orifícios, roscas, etc. ); 2) coeficiente de escala - M que toma em conta a influência de dimensões absolutas de peças sobre limite de fadiga; 3) coeficiente de sensibilidade superficial - , que toma em conta ao estado da superfície sobre limite de limite de resistência. O coeficiente teórico de concentração de tensões: - k é calculado como razão entre tensão local máxima por tensão nominal sob a carga estática sem tomar em conta o efeito de concentração, pois k = max / onm . (50) Valores dos coeficientes teóricos de concentração de tensões: - k são apresentados em Tabela 10 em baixo para vários concentradores. 33 Dimensionamento de Elementos do Motor D. Vlassov Tabela 10 Concentrador de tensões k Ranhura semi - redonda sob razão do raio por diâmetro 0,1 0,5 1,0 2,0 GALTEL" sob razão de raio da galtel por diâmetro do haste 0,0625 0,125 0,25 0,5 Conjugação com ângulo reto Ranhura aguda de forma em V (rosca) Orifícios som razão de diâmetro do orifício por diâmetro da haste de 0,1 a 0,33 Riscas (estrias) de ferramenta de corte sobra a superfície da peça 2,0 1,6 1,2 1,1 1,75 1,5 1,2 1,1 2,0 3,0-4,5 2,0-3,0 1,2-1,4 Sobre limite de resistência influi, caso tensões variáveis em ciclos, exerce a influência, também, o material da peça, que é tomado em conta por coeficiente de concentração de tensões k . No caso de tensões variáveis o coeficiente de concentração é calculado k 1 / k1 , onde 1 e k1 são o limite de resistência à fadiga de peça lisa no ciclo simétrico e mesmo mas com concentrador de tensões. A relação entre coeficientes k e k é dada pela seguinte fórmula: (51) k 1 q k 1 , onde: q - coeficiente de sensibilidade do material as concentradores das tensões (varia na faixa 0 q 1 ). O valor de q depende em geral de propriedades do material: Ferro fundido cinzento Ferro fundido de alta resistência (pode ser forjado) Aços de construção Aços de liga de alta resistência - 0 0,2 - 0,4 0,6 - 0,8 ~1 Quando a peça calculada do motor não tem conjugações bruscas de superfícies (que podem servir como concentradores de tensões), quando existe o tratamento mecânico de superfície, o único fator que provoca concentrações de tensões é a qualidade de estrutura interna do material. Neste caso o coeficiente de concentração de tensões é calculado: k = 1,2 1,8 10 4 ( b 400 ) . (52) A influência de estrutura do material em caso das tenções tangenciais (de cisalhamento) é tomada em conta por coeficiente k A relação entre k e k é dada por equação seguinte: k = (0,4-0,6) k (53) 34 Dimensionamento de Elementos do Motor D. Vlassov Projetando peças de um motor, para aumentar a resistência à fadiga, é necessário reduzir ao mínimo a influência de tensões locais. Para isso é necessário aumentar raios de arredondamento em cantos internos das peças, fazer orifícios em partes das peças em que as tensões são fracas, etc. Por coeficiente de escala - M é chamada razão entre limite de resistência à fadiga de amostra de diâmetro d por limite de resistência à fadiga da amostra estandardizada (do diâmetro d = 10 mm). Os valores de coeficiente de escala aços de construção e para forros fundidos de alta resistência são apresentados em Tabela 11 em baixo. Tabela 11 Coeficientes de escala M 10 1 10-15 1-0,95 Dimensões de peça, mm 15-20 20-30 30-40 0,95-0,90 0,90-0,85 0,85-0,80 40-50 0,80-0,75 50-100 0,75-0,65 1 1-0,94 0,94-0,88 0,88-0,83 0,83-0,78 0,78-0,72 M Nota: M isto é M para tração - compressão e flexão; M isto é M para torção. 0,72-0,60 O coeficiente de sensibilidade de superfície - é determinado como razão entre limite de resistência à fadiga de amostra com estado de superfície atual por limite de resistência à fadiga de mesma amostra, mas com a superfície polida. O coeficiente de sensibilidade superficial para tração - compressão e flexão é considerado igual ao coeficiente de sensibilidade superficial para torção, pois . Os valores de para diferentes estados de superfície são dados na Tabela 12 em baixo. Tabela 12 Modo de usinagem e tratamento da superfície Polimento sem endurecimento superficial Esmerilhação sem endurecimento superficial Torneamento com acabamento sem endurecimento superficial Torneamento sem acabamento sem endurecimento superficial 1 Modo de usinagem e tratamento da superfície Tratamento com jato de esferas de aço 1,0-2,0 0,97-0,85 Tratamento com rolo de aço a pressão 1,0-2,2 0,94-0,80 Cementação 1,2-2,5 0,88-0,60 Têmpera 1,2-2,8 Azotação 1,2-3,0 Para aumentar a resistência à fadiga a superfície deve ser bem polida, em particular, perto de concentradores de tensão. As peças importantes, que funcionam em condições de fortes cargas cíclicas geralmente devem ser esmerilhadas, polidas e as superfícies devem ser endurecidas empregando tratamento mecânico ou térmico. Tomando em conta a influência de concentradores de tensão, dimensões e qualidade de tratamento da superfície da peça as tensões máximas do ciclo são calculadas: max a k / M m , (54) max a k / M m . (55) ou 35 Dimensionamento de Elementos do Motor D. Vlassov Reservas de resistência no cálculo por limite de fadiga são calculadas: n 1 / ak m , (56) n 1 / ak m . (57) Reservas de resistência no cálculo por limite de fluidez plástica são calculadas: n f f / ak m , (58) n f f / ak m . (59) Em Eq. (56) - (59) ak a k / M e ak a k / M . Quando a ação de cargas é complexa, pois a ação simultânea de tensões tangenciais e normais, a reserva de resistência total da peça é calculada: n n n / n2 n2 , onde: n e n - coeficientes de reservar de resistência de ação de cargas normais e tangenciais. (60) Para determinar a reserva mínima de resistência é necessário em Eq. (60) substituir valores mínimos de n e n . Com aumento de temperatura da peça o limite de resistência diminui para peças lisas e com concentradores de tensões. O valor admissível de reserva de resistência depende de qualidade do material, espécie de deformação, condições de funcionamento, construção. De escolha correta da reserva de resistência dependem valores de tensões admissíveis, resistência de segurança da construção, quantidade d material gasto para a fabricação. 5.4 Cálculo de êmbolo O êmbolo é uma peça de mais carregada, ele está submetido às cargas de pressão de gases, de inércia e cargas térmicas. Geralmente os êmbolos são feitos de ligas de alumínio. Principais dimensões de êmbolo são apresentadas na Figura 22 e na Tabela 13. O valor de altura de parte superior do êmbolo h1 é escolhido para garantir a resistência de saliências enfraquecidas pelos orifícios de desvio de óleo lubrificante. Esta condição é garantida quando d h1 h2 s . 2 A distância b entre faces de saliências é determinada pela maneira de fixar o pino e geralmente admite-se de 2 – 3 mm maior que a largura de cabeça superior da biela lb. Valores recomendados de dimensões de elementos de construção o êmbolo são apresentados na Tabela 13 em baixo. 36 Dimensionamento de Elementos do Motor D. Vlassov D s t t e h1 di h2 ha a x h x dip do dp hs ds ls s lb b lp Figura 22 Esquema de êmbolo Tabela 13 Nome Espessura de fundo de êmbolo Altura de êmbolo Altura de parte superior de êmbolo Altura de cabeça de êmbolo Altura de saia de êmbolo Diâmetro de saliência Distância entre saliências Espessura de saia de êmbolo, mm Espessura de parede de cabeça de êmbolo Distância até a primeira ranhura Espessura de primeiro estocado Espessura radial de anel de compressão de raspador de óleo Altura de anel de compressão, mm Folga radial do anel em ranhura de êmbolo, mm de compressão de raspador de óleo Diâmetro interno de êmbolo Número de orifícios de óleo Diâmetro de orifício de óleo Símbolo h h1 h2 hs ds b s s e ha t a t di no do Otto (0,05 – 0,1)D (0,8 – 1,3)D (0,45 – 0,75)D (0,6 – 0,8)D (0,3 – 0,5)D (0,3 – 0,5)D 1,5 – 4,5 (0,05 – 0,1)D (0,06 – 0,12)D (0,03 – 0,05)D (0,04 – 0,045)D (0,038 – 0,043)D 2–4 0,7 – 0,95 0,9 – 1,1 D-2(s+t+ t ) 6 - 12 (0,3 – 0,5)a 37 Dimensionamento de Elementos do Motor Diâmetro externo do pino Diâmetro interno do pino Comprimento do pino flutuante fixo Largura de cabeça superior da biela pino fixo pino flutuante dp dip lp D. Vlassov (0,22 – 0,28)D (,065 – 0,75)d p (0,88 – 0,93)D (0,78 – 0,88)D lb (0,28 – 0,32)D (0,33 – 0,45)D O fundo do êmbolo é calculado para flexão sob ação de pressões máximas p zmáx . O fundo é calculado como uma placa redonda apoiada sobre parte cilíndrica da cabeça do êmbolo. Para motor Otto a pressão máxima no cilindro tem lugar às rotações do momento máximo. A tensão de flexão no fundo do êmbolo é calculada: 2 M fl ri = p zmáx , fl W fl (61) 1 p zmáx ri3 - momento de flexão, MNm (mega Newton metro); 3 1 W fl ri 2 - momento de inércia de resistência à flexão do fundo plano, m3; 3 p zmáx - pressão máxima, MPa; d D - raio interno do fundo do êmbolo, m. ri s t t = i . ri 2 2 onde: M fl Os valores admissíveis de tensões de flexão fl [MPa] para êmbolos de vários tipos são apresentados na Tabela 14 em baixo: Tabela 14 Tipo de êmbolo Liga de alumínio Ferro fundido Com nervuras de reforço Liga de alumínio Ferro fundido fl , MPa 20 - 25 40 – 50 50 - 150 80 - 200 As nervuras (costelas) de reforço no fundo do êmbolo são usadas para fazer o êmbolo mais rígido. Além de tensões de pressão de gases no fundo do êmbolo surgem tensões térmicas devido a diferença das temperaturas de superfícies externa e interna do fundo. As tensões térmicas maiores surgem em êmbolos feitos de ferro fundido. A cabeça do êmbolo em seção x-x (veja Figura 22 em cima) é enfraquecida pelos orifícios de desvio de óleo. Essa seção é calculada em tração e compressão. A tensão de compressão [MPa] é calculada: 38 Dimensionamento de Elementos do Motor D. Vlassov P (62) c zmáx , Fx x onde: Pzmáx - força máxima de pressão de gases sobre fundo do êmbolo, MN, Pzmáx p zmáx F p ; Fx x - área de seção x-x, m2. A área de seção x-x é calculada: onde: d k F no 2 d d i2 - no F , m2, 4 k - diâmetro do êmbolo em ranhuras de orifícios, m2 d k D 2t t ; Fx x (63) d di - área da seção longitudinal de orifício, m2. F = k do ; 2 - número de orifícios para óleo, no = 6 – 10. As tensões de compressão admissíveis para os êmbolos de liga de alumínio ficam na faixa de c = 30 a 40 MPa. As tensões de tração (ruptura) em seção x-x são calculadas: t Pj Fx x , MPa. (64) A força de inércia de massa em movimento vaivém determina-se para regime de rotações máximas em marcha em vazio (disparo do motor): 2 Pj m x x R máx 1 , MN, (65) onde: m x x - massa de cabeça (por cima de seção x-x)do êmbolo junto com anéis, kg. A massa m x x é determinada a partir de desenho técnico do êmbolo ou pela fórmula m x x (0,4 0,6) m p . As tensões limites de tração para ligas de alumínio t = 4,0 – 10 MPa. A espessura do primeiro espaçamento (estocado) ha dos motores forçados e de alta taxa de compressão calcula-se pela corte e flexão de ação de pressão máxima de gases p z max . A resistência do estocado é calculada substituindo dele por uma placa anelar fixa em uma circunferência de diâmetro de ranhura do anel de diâmetro d r D 2(t t ) e carregada uniformemente por uma força Pr 0,9 p z max Fra . A área é calculada: Fra D 2 d r2 / 4 . A tensão de corte de estocado é calculado: p D 0,031 z max , MPa. ha (66) A tensão de flexão do estocado é calculada: 39 Dimensionamento de Elementos do Motor D. Vlassov 2 fl D 0,0045 p z max , MPa. ha (67) A tensão total segundo a teoria de resistência de materiais é calculada: 2fl 4 2 , MPa. (68) A tensão admissível no estocado [MPa] tomando em conta grandes cargas térmicas para êmbolos de liga de alumínio fica na faixa de 3- a 40 MPa. Pressões específicas [MPa] de saia do êmbolo q1 e de toda a altura do êmbolo q 2 sobre a superfície do cilindro são calculadas: N max , (69) hs D N q 2 max . (70) hD onde: N max - maior força normal que atua sobre parede do cilindro quando motor funciona em rotações máximas. q1 Para motores contemporâneos as pressões específicas ficam em faixas: q1 = 0,30 - 1,0 MPa e q 2 = 0,2 – 0,7 MPa. Para evitar um emparamento de êmbolo durante seu funcionamento em grandes cargas os diâmetros de cabeça do êmbolo Dc e da saia D s calculam tomando em conta existência necessária de folgas entre êmbolo e cilindro c e s em estado do motor frio. Aproveitando dados estatísticos para êmbolos de liga de alumínio com a saia não cortada (sem ranhura oblíqua) as folgas podem ser escolhidas em faixas: c =(0,006 – 0,008)D e s = (0,001 – 0,002)D. Atribuindo valores de folgas c e s calculam-se Dc = D - c e D s = D - s . O corretísmo (correto ou não) de valores atribuídos de folgas pode ser determinado pelas fórmulas: c D1 cil Tcil To Dc 1 em Tc To , (71) e (72) s D1 cil Tcil To Ds 1 em Ts To , onde: c - folga em estado do motor quente entre cilindro e cabeça do êmbolo, mm; - folga em estado do motor quente entre cilindro e saia do êmbolo, mm; s cil e em - coeficientes de dilatação térmica de material do cilindro e do êmbolo, 1/K; Ts - temperatura de parede do cilindro do motor quente, K; - temperatura de cabeça do êmbolo do motor quente, K; - temperatura de saia do êmbolo do motor quente, K; To - temperatura do motor frio, To = 293 K (20 oC), Tcil Tc 40 Dimensionamento de Elementos do Motor D. Vlassov Para ferro fundido cil =1110 -6 1/K e para liga de alumínio em = 2210 -6 1/K. As temperaturas das peças do motor de arrefecimento à água variam nas faixas: Tcil = 383 – 388 K (110 – 115 oC), Tc = 473 – 723 K (200 – 450 oC), Ts = 403 – 473 K (130 – 200 oC). Durante funcionamento normal do motor quente as folgas operacionais são: c = (0,002 – 0,0025)D e s = (0,0005 – 0,0015)D. Se o cálculo pelas fórmulas Eq. (71) e (72) resultem valores negativos das folgas c e s o êmbolo será apertado. Nesse caso será necessário aumentar folgas c e s (diminuir diâmetros Dc e Ds ). 5.4.1 Exemplo de cálculo de êmbolo Com base de dados de cálculos térmico, cinemático e dinâmico temos: Diâmetro do cilindro D = 78 mm; Curso do êmbolo S = 78 mm; Pressão real máxima no cilindro p zr = 6,195 MPa (às 3200 rot/min); Área do êmbolo F p = 47,76 mm; Força normal máxima Massa de grupo de êmbolo N máx = 0,0044 MN (às = 370 o); m p = 0,478 kg; Freqüência de rotação máxima em marcha em vazio Coeficiente = 0,285. n mvmáx = 6000 rot/min; Para motor em assunto, com base de Tabela foram escolhidas dimensões seguintes: Espessura de fundo de êmbolo = 7,5 mm; Altura de êmbolo h = 88 mm; Altura de saia hs = 58 mm; Espessura radial do anel t = 3,5 mm; Folga radial do anel em ranhura de êmbolo de compressão t = 0,8 mm; Espessura de parede de cabeça de êmbolo s = 5 mm; Espessura de primeiro estocado ha = 3,5 mm; Número e diâmetro de orifícios de óleo n o = 10, d o = 1,0 mm. Coeficientes de dilatação térmica: do êmbolo (material é liga de alumínio) em = 2210-6 1/K, do cilindro (material é ferro fundido) cil = 1110-6 1/K. Tensão de flexão do fundo do êmbolo é calculada pela Eq. (61) 2 D r fl = p zmáx i o valor de ri ( s t t ) = 78/2 - (5+3,5+0,8) = 29,7 mm. 2 29,7 2 ) = 97,1 MPa, 7,5 Conforme Tabela 9 o valor de fl é inadmissível, o êmbolo precisa de nervuras de reforço. Logo fl = 6,195( A tensão de compressão na seção de x-x é calculada pela Eq. (62) 41 Dimensionamento de Elementos do Motor D. Vlassov P c zmáx , Fx x onde: Pzmáx p zmáx F p = 6,19547,7610-4 = 0,0296 MN; A área Fx x é calculada pela Eq.(63), pois: 2 d d i2 - no F = [(3,14/4)(69,42 – 59,4 2)-105]10 -6 = 0,00096 m2; 4 k O diâmetro externo da seção perigosa e a área que ocupam orifícios são calculados: Fx x d k D 2(t t ) = 78-2(3,5+0,8) = 69,4 mm; F d k d i d o / 2 = (69,4-59,4)1/2 = 5 mm2. P 0,0296 Logo c zmáx = = 30,8 MPa. 0,00096 Fx x A tensão de tração em seção x-x é calculada para rotações máximas do motor, que no caso é de 6000 rot/min. A velocidade angular é calculada: max nmax = 3,14 6000/30 = 628 rad/s. 30 A massa da cabeça do êmbolo superior da seção de x-x: m x x 0,5m p = 0,5 0,478 = 0,239 kg. A força de tração máxima pela Eq. (65): 2 Pj m x x R max 1 = 0,239 0,039 6282 (1+0,285) 10-6 = 0,0047 MN. A tensão de tração é calculada pela Eq. (64): t Pj Fx x = 0,0047/0,00096 = 4,9 MPa. Conclusão: A tensão de corte de estocado é calculada pela Eq. (66): p D 0,031 z max = 0,031 6,195 78/3,5 = 4,34 MPa. ha A tensão de flexão do estocado é calculada pela Eq. (67): 2 fl D 0,0045 p z max = 0,0045 6,195(78/3,5) = 13,88 MPa. ha 42 Dimensionamento de Elementos do Motor D. Vlassov A tensão total é calculada pela Eq. (68): 2fl 4 2 = 13,88 2 4 4 ,34 2 = 16,4 MPa. Conclusão: Pressões específicas do êmbolo sobre paredes do cilindro calculadas pelas Eq. (69) e (70): q1 N max = 0,0044/(0,058 0,078) = 0,97 MPa, hs D q2 N max = 0,0044/(0,088 0,078) = 0,64 MPa. hD Atribuindo valores de folgas c e s c =(0,006 – 0,008)D = 0,007 78 = 0,55 mm e s = (0,001 – 0,002)D = 0,002 78 = 0,156 mm calculam-se os diâmetros de cabeça e de saia do êmbolo: Dc = D - c = 78 - 0,55 = 77,45 mm, Ds = D - s = 78 - 0,156 = 77,844 mm. Para calcular folgas diametrais em motor quente, admitem-se temperaturas (motor arrefecido a água): Tcil = 383 K (110 oC), Tc = 593 K (320 oC) e Ts = 413 K(140 oC). Logo, as folgas diametrais no estado de êmbolo quente são calculadas pelas Eq. (71) e (72): c c D1 cil Tcil To Dc 1 em Tc To = 78 [1+1110-6(383-293)] - 77,45 [1+2210 -6(593 - 293)] = 0,116 mm; s D1 cil Tcil To Ds 1 em Ts To = 78 [1+1110 -6(383-293)] - 77,844 [1+2210 -6 (413 - 293)] = 0,027 mm; 5.5 Cálculo de pino de êmbolo Durante funcionamento do motor o pino é submetido às cargas variáveis, que provocam tensões de flexão, cisalhamento, deformação e de ovalização. Por isso, devido às condições difíceis de funcionamento, os materiais usados para a fabricação de pinos devem possuir grandes 43 Dimensionamento de Elementos do Motor D. Vlassov resistências e plasticidade (viscosidade). Estas propriedades possuem aços com baixo teor de carbono cementados e aços de ligas especiais. As dimensões principais de pinos (veja a Figura 21) são apresentas na Tabela 8 com base de dados estatísticos ou as dimensões podem ser admitidas com base de protótipos com a verificação posterior empregando cálculos de resistência. O esquema de distribuição de cargas e tensões na Figura 23 em baixo O cálculo completo de resistência do pino inclui a determinação de pressões específicas que exerce o pino sobre bronzina colocado à pressão em cabeça superior da biela e sobre as saliências no êmbolo e, também, tensões de flexão, corte e ovalização. 90 o 90 o 3 - 4 + 4 3 0o 1 2 2 1 0o 0o 1 2 + - + 4 3 0o 2 1 + 4 a) 90 b) o 3 - 90 o Figura 23 Esquema de cálculo do pino de êmbolo a) – distribuição de cargas, b) – diagrama de tensões As tensões máximas nos pinos em motores Otto surgem no regime de momento máximo. A força que atua sobre o pino P [MN] é calculada: P p z max F p kP j , (73) onde: k - coeficiente que toma em conta a massa do pino, k = 0,76-0,86; Pj - força de inércia de grupo do êmbolo determinada no regime de momento máximo. A pressão específica que exerce o pino sobre a bronzina qbr [MPa] é calculada: qbr = onde: d p lb P , d p lb (74) - diâmetro externo do pino, m; - largura de cabeça superior da biela (bronzina), m. A pressão específica do pino flutuante sobre a s saliências do êmbolo q s [MPa] é calculada: 44 Dimensionamento de Elementos do Motor qs P , dp lp b onde: l p b D. Vlassov (75) - cumprimento do pino, m; - distância entre saliências, m (veja Figura 22 pág. 37). Para motores contemporâneos as pressões específicas variam em torno de: qbr ~ 60, e q s ~ 50 MPa. A tensão de flexão do pino fl [MPa], sob a condição de distribuição de carga pelo comprimento do pino apresentada no diagrama de tensões (veja a Figura 22) é calculada: fl onde: P l p 2b 1,5lb 1,2 1 4 d 3p d ip , (76) - razão de diâmetro interno do pino por externo. dp A tensão de flexão geralmente não ultrapassa fl = 250 MPa. As tensões de cisalhamento (tangenciais) [MPa] de corte do pino em seções situadas entre saliências e cabeça superior da biela são calculadas: 0,85 P 1 2 1 4 d 2p . (77) Em motores, para pinos fabricados de aços de liga, as tensões de cisalhamento (tangenciais) geralmente não ultrapassam = 250 [MPa]. É considerado, que a força que atua sobre o pino (veja a distribuição de cargas na Figura 22a) muda pela superfície conforme de sen( ) , pois igual ao zero em pontos 1 e tem valor máximo em pontos 3. Devido à irregularidade de distribuição de carga aplicada ao pino, durante de funcionamento do motor ocorre uma deformação de seção do pino, pois ocorre a ovalização (a seção de forma de um oval). Tensões que surgem nesse caso têm valores diferentes pelo comprimento do pino e pela seção transversal (veja o diagrama de tensões na Figura 22). A ovalização máxima (aumento máximo do diâmetro em seção horizontal d p max , mm) tem lugar em parte média, mais carregada do pino. A ovalização é calculada: 3 d p max = onde: E 1,35P 1 3 0,1 0,4 , El p 1 (78) - módulo de elasticidade de Young do material do pino. Para o aço E = 2 2,310 5 MPa. As tensões, que surgem sob ovalização do pino, nas superfícies interna e externa (veja Figura 22) calculam para seção horizontal, (pontos 1 e 2, 0 ) e para seção vertical, (pontos 3 e 4, 90 ), são calculadas pelas fórmulas a seguir. Na superfície externa do pino na seção horizontal (pontos 1, 0 ): 45 0 Dimensionamento de Elementos do Motor D. Vlassov 2 1 1 0 ,1 0 ,4 3 , MPa. 15 P 0 ,19 l p d p 1 1 2 (79) Na superfície externa do pino na seção vertical (pontos 3, 90 ): 15P l pd p 90 2 1 0,636 0,1 0,43 , MPa. 0,174 1 1 2 (80) Na superfície interna do pino na seção horizontal (pontos 2, 0 ): 0 1 2 1 1 0,1 0,43 , MPa. 15P 0,19 l pd p 1 1 2 (81) Na superfície interna do pino na seção vertical (pontos 4, 90 ): 90 15 P l pd p 1 2 1 0,636 0,1 0,43 , MPa. 0,174 1 1 2 (82) A tensão máxima provocada pela ovalização surge na superfície interna do pino na seção horizontal. Esta tensão calculada pela Eq. (81) não deve ser maior que 300-350 MPa. 5.5.1 Exemplo de calculo do pino Para o cálculo do pino são admitidos valores seguintes: - Pressão real máxima no cilindro é determinada a partir de característica de velocidade do motor. Essa pressão corresponde regime de momento máximo n M = 3200 rot/min, p z max p zd 6,195 MPa . - Diâmetro externo do pino d p = 22 mm; - Diâmetro interno d in = 15 mm; - comprimento l p = 68 mm; - Largura de cabeça superior da biela - Distância entre saliências - Módulo de elasticidade - pino flutuante. lb = 28 mm; b = 32 mm; E = 2·105 MPa; A força de gases que atua sobre o pino: Pz max p zd F p =6,195·47,76·10 -4 = 0,0296 MN. A força de inércia que atua sobre o pino: Pj m p 2 R 1 10 6 A velocidade angular é calculada: M nM = 3,14·3200 / 30 = 335 rad/s. Logo: 30 46 Dimensionamento de Elementos do Motor D. Vlassov Pj = -0,478·335 2·0,039(1+0,285)·10-6 = -0,00269 MN. A força total pela Eq. (73): P Pz max kPj = 0,0296 – 0,82·0,00269 = 0,0274 MN. A pressão específica que cria pino sobre a bronzina é calculada pela Eq. (74): qbr = P = 0,0274 / ( 0,022·0,028 ) = 44,5 MPa. d p lb A pressão específica que cria o pino flutuante sobre as saliências do êmbolo é calculada pela Eq. (75): qs P = 0,00274 / (0,022 · (0,068 – 0,032 )) = 34,6 MPa. dp lp b A tensão de flexão em seção média do pino é calculada pela Eq. (76): fl P l p 2b 1,5lb . 1,2 1 4 d 3p O valor de é calculado = d in / d p = 15 / 22 = 0,682. Logo: fl = 0 ,02740 ,068 2 0 ,032 1,5 0 ,028 1,2 1 0 ,682 4 0 ,022 3 = 246,1 MPa. As tensões de cisalhamento (tangenciais) de corte do pino em seções situadas entre saliências e cabeça superior da biela são calculadas pela Eq. (77): 0,85 P 1 2 1 4 d 2p = 0,85 0,02741 0,682 0,682 = 132 MPa. 2 1 0,682 0,022 4 2 O aumento máximo do diâmetro horizontal sob a ovalização é calculado pela Eq. (78): 3 d p max = 3 = 1,35P 1 3 0,1 0,4 = El p 1 1,35 0,0274 1 0,682 3 0,1 0,682 0,4 10 3 = 0,0313 mm. 5 2 10 0,068 1 0,682 As tensões de ovalização na superfície externa do pino na seção horizontal, (pontos 1, 0 ) são calculadas pela Eq. (79): 47 Dimensionamento de Elementos do Motor 0 = D. Vlassov 2 1 1 0 ,1 0 ,4 3 = 15 P 0 ,19 l p d p 1 1 2 2 0 ,6821 0 ,682 1 0 ,1 0 ,682 0 ,4 3 = 114 MPa. 15 0 ,0274 0 ,19 0 ,068 0 ,022 1 0 ,682 1 0 ,6822 Na superfície externa do pino na seção vertical (pontos 3, 90 ) são calculadas pela Eq. (80): 90 = 15 P l pd p 2 1 0 ,636 0 ,1 0 ,4 3 = 0 ,174 1 1 2 15 0,0274 2 0,6821 0,682 0,636 0,1 0,682 0,43 = -208,5 MPa. 0,174 0,068 0,022 1 0,682 1 0,6822 As tensões na superfície interna do pino na seção horizontal (pontos 2, 0 ) são calculadas pela Eq. (81): 0 = 15P 1 2 1 1 0,1 0,43 = 0,19 l pd p 1 2 1 15 0,0274 1 2 0,6821 0,682 1 0,1 0,682 0,43 = - 300 MPa. 0,19 0,068 0,022 1 0,6822 0,682 1 0,682 Na superfície interna do pino na seção vertical (pontos 4, 90 ) pela Eq. (82): 90 = 15P lpd p 1 2 1 0,636 0,1 0,43 = 0,174 1 1 2 15 0,0274 1 2 0,6821 0,682 0,636 0,1 0,682 0,43 = 171 MPa. 0,174 0,068 0,022 1 0,6822 0,682 1 0,682 Conclusões:............................... 5.6 Cálculo de biela 5.6.1 Cabeça superior (de êmbolo) de biela A construção de bielas tem grande diversidade e depende, em particular, de tipo de motor e disposição de cilindros. Elementos de biela que precisam ser calculados são: cabeça superior e inferior (de manivela), haste da biela e parafusos. Na Figura 24 é apresentado esquema de cálculo da biela. Durante o funcionamento do motor sobre a biela atuam forças de pressão de gases e de inércia, que mudam modulo e sinal. Em casos específicos estas forças provocam cargas de pancadas. Por isso s bielas são fabricadas de aços de carbono e de ligas, que possuem alta 48 Dimensionamento de Elementos do Motor D. Vlassov resistência à fadiga. Para aumentar a resistência à fadiga as bielas depois de estampagem são submetidas aos tratamentos térmicos e mecânicos: usinagem, polimento, tempera e revenimento normalização, etc. bcs hcs 1 dp 1 d cs d A sbr A tb ab Lb B B l1 bb hb t cas d mm d1 2 bci 2 cb Figura 24 Esquema de cálculo da biela Valores de parâmetros geométricos principais são apresentados na Tabela 15 ( d p - diâmetro do pino). Tabela 15 Dimensão Diâmetro interno de cabeça superior sem bronzina símbolo d Motor Otto Motor Diesel d dp com bronzina ( 1,1 1,25 )d p Diâmetro externo de cabeça superior dcs Comprimento de cabeça superior pino fixo pino flutuante Espessura mínima de parede da cabeça superior bcs hcs ( 1,25 1,65 )d p ( 0 ,28 0 ,32 )D ( 0 ,33 0 ,45 )D ( 0 ,16 0 ,27 )d p 49 Dimensionamento de Elementos do Motor Espessura radial da bronzina sbr D. Vlassov ( 0 ,055 0 ,085 )d p A cabeça superior da biela deve ser calculada: a) resistência a fadiga em seção 1 - 1 (veja Figura 24) de ação de forças de inércia (sem tomar em conta bronzina fixa) que atinge seu valor máximo no regime de rotações máximas em vazio. b) tensão que surge em cabeça de bronzina colocada a prensa. c) resistência a fadiga em seção A - A (local de transição de cabeça para haste) de ação de forças somatórias (de gases e de inércia) e força de bronzina colocada a prensa. pc p pc N j0 1 2 M j0 A rm A N com0 M com0 1 A 2 a) A b) Figura 25 Distribuição de cargas sobre a cabeça superior da biela a) devido à tração, b) devido à compressão. A seção 1 - 1 (veja a Figura 24 em cima) é carregada no regime n = nmax pela força variável de inércia de grupo de êmbolo m p e parte superior de cabeça superior da biela mbcs (em cima de seção 1 – 1) 2 R( Cos Cos 2 ) . P j m p mbcs max (83) O valor de mbcs determina-se pelas dimensões de parte superior de cabeça superior da biela e densidade de material da biela, ou aproximadamente adota-se valor de 6 a 9% da massa da biela. A força P j cria na seção 1 – 1 a tensão máxima ( 0 do virabrequim): 2 max m p mbcs max R (1 ) 1 2hcs bcs (84) e a tensão mínima é min 0 , porque quando P j 0 a força de inércia é dirigida para o eixo do virabrequim e não carrega a seção de 1 – 1. Por conseguinte, as tensões na seção de 1 – 1 variam como pulsantes. 50 Dimensionamento de Elementos do Motor D. Vlassov A reserva de resistência é calculada conforme acima exposto e para motores de automóveis e de tratores fica na faixa de 2,5 – 5 (o valor maior para peças de motores de tratores). As tensões em cabeça superior da biela surgem, ainda, devido ao encaixo à pressão nela a bronzina e devido aos diferentes valores de coeficientes de dilatação térmica de materiais de bronzina e de biela. Estas tensões caracterizam-se por diferença total de dimensões negativa entre as dimensões de bronzina e cabeça da biela. Esta diferença é calculada: (85) t , onde: - diferença de dimensões entre bronzina e cabeça da biela, mm. No cálculo é usada a diferença máxima de tolerância de dimensões. - diferença de dimensões devido a temperatura de trabalho do conjunto bronzina – t cabeça superior da biela, mm. A diferença de dimensões t é calculada: (86) t = d b c T , onde: d - diâmetro interno da cabeça da biela, mm; - coeficiente de dilatação térmica de bronze, b = 1,810 -5 1/K; b - coeficiente de dilatação térmica de aço, de cabeça c = 1,010-5 1/K; c T - o valor médio de diferença da temperatura de aquecimento do conjunto bronzina – cabeça no motor em funcionamento, T = 100-120 K. A pressão especifica [MPa] provocada pela diferença de dimensões na superfície em contato da bronzina com a cabeça é calculada: , (( d 2 d 2 ) /( d 2 d )) ((d 2 d 2p ) /( d 2 d 2p )) cs d cs Eb E br onde: - coeficiente de Poisson, =0,3; Eb - modulo de elasticidade do material da cabeça superior da biela, para aço Eb E cs =2,2105 MPa; p Ebr (87) - modulo de elasticidade do material da bronzina, para bronze Ebr =1,15105 MPa. As tensões, provocadas por diferença total de diâmetros, nas superfícies interna e externa da cabeça superior da biela são calculadas pela fórmula de Liame: na superfície interna i = p 2 d cs d2 ; 2 d cs d2 na superfície externa 2d 2 . d = p 2 d cs d 2 (88) (89) Os valores das tensões d e i podem alcançar 100-150 MPa. Há de notar, que para a bronzina flutuante as tensões, provocadas por diferença total de diâmetros são nulas. 51 Dimensionamento de Elementos do Motor D. Vlassov A seção A - A da cabeça superior da biela em regime de momento máximo n nM ou no regime da potência máxima n n N é carregada por forças variáveis totais P Pg Pj e por força permanente devida à colocação à pressão da bronzina. A força total devido à tração que estica a cabeça atinge o valor máximo quando o êmbolo situa no PMS no início de tempo de admissão. Essa força pode ser determinada sem tomar em conta a força insignificante de força de gases, pois Pjt m p R 2 1 , onde: m p (90) - massa do grupo de êmbolo, kg; - velocidade angular ( n N n , rad/s no regime nominal e M no regime 30 30 n nM ). Com base de dados experimentais e de teoria é considerado, que a pressão radial provocada pela força Pjt distribuída uniformemente pela superfície interna de parte superior da cabeça superior da biela (veja Figura 24a). Conforme o esquema de cálculo apresentado na Figura 24a admite-se que a parte inferior da cabeça superior da biela que se apóia sobre a haste de grande rigidez, não se deforma. A parte direta da cabeça é substituída por força normal N j0 [N] e por momento de flexão M j0 [Nm]. Aproximadamente a força norma N j0 e momento de flexão M j0 são calculados: N j0 Pjt 0 ,572 0 ,0008 pc ; (91) M j0 Pjt rm 0 ,00033 pc 0 ,0297 , onde: pc rm (92) - ângulo de parte cilíndrica de cabeça superior, grau; - raio médio de cabeça superior da biela, rm d cs d , m. 4 No trecho 1 (situado no intervalo de variação do ângulo p de 0 a 90o): N j1 N j0 Cos p 0 ,5 Pjp 1 Cos p ; (93) M j 1 M j 0 N j0 rm 1 Cos p 0 ,5 Pjp rm 1 Cos p . (94) No trecho 2 (situado no intervalo de variação do ângulo de p de 90o a pc ): N j 2 N j0 Cos p 0 ,5 Pjp Sen p Cos p ; (95) M j 2 M j0 N j0 rm 1 Cos p 0 ,5 Pjp rm Sen p Cos p . (96) Para a seção perigosa A - A quando p pc os valores da força normal N j pc e do momento de flexão M j pc calculam-se pelas Eq. (95) (96). Usando valores de N j pc e M j pc calculam-se tensões na cabeça em filamentos externos e internos da cabeça (na superfície externa e interna da cabeça). 52 Dimensionamento de Elementos do Motor D. Vlassov Sem não tomar em conta tensões na seção A - A provocadas pela colocação da bronzina à pressão na cabeça as tensões [MPa] são calculadas: nos filamentos externos 10 6 6 rm hcs aj 2 M j pc N j pc , hcs 2 rm hcs bcs hcs (97) nos filamentos internos 10 6 6 rm hcs ij 2 M j pc N j pc , hcs 2 rm hcs bcs hcs onde: hcs bcs - espessura da parede da cabeça superior da biela, hcs = (98) d cs d , m; 2 - largura da cabeça, m. Quando na construção de mecanismo de biela – manivela existe bronzina, então na cabeça tem lugar a deformação conjunta delas (da própria cabeça e da bronzina). Nesse caso é considerado que para a cabeça transmite-se não toda a força N j pc , mas sim, uma parte dela determinada pelo coeficiente K. A influência da bronzina sobre a diminuição do momento de flexão M j pc se menospreza. O coeficiente K é calculado: Ecs Fcs , Ecs Fcs Ebr Fbr onde: Fcs - área de seção de paredes da cabeça, Fcs = ( d cs d )bcs , m2; Fbr - área de seção de paredes da bronzina, Fbr = ( d d p )bcs , m2. K (99) Tomando em conta o coeficiente K, as tensões [MPa] na seção A – A, provocadas pela colocação da bronzina à pressão na cabeça as tensões, são calculadas: nos filamentos externos 1 10 6 6 rm hcs , aj 2 M j pc KN j pc hcs 2rm hcs bcs hcs (100) nos filamentos internos 1 10 6 6 rm hcs , ij 2M j pc KN j pc hcs 2rm hcs bcs hcs (101) A força total que comprime a cabeça, atinge seu valor máximo depois de passar o PMS ( ~370-390 o) no início de tempo de expansão, ela é calculada: Pcom p zd p 0 F p P jp = p zd p0 F p m p R 2 Cos Cos 2 , N, onde: p zd (102) - pressão máxima no processo de combustão determinada a partir do diagrama indicado, Pa; 53 Dimensionamento de Elementos do Motor P jp D. Vlassov - força de inércia de massa de grupo do êmbolo sob o valor do correspondente de p zd , N. A variação de aceleração do êmbolo perto do PMS é pequena por isso pode ser considerado de que Cos Cos 2 Cos360 Cos720 1 e a Eq. (102) é simplificada: Pcom p zd p0 F p m p R 2 1 . (103) A pressão radial que atua sobre superfície inferior da cabeça superior da biela, (provocada pela força total Pcom ) é considera cosenusoidal (varia conforme Cós p , veja Figura 25b). Para qualquer seção da cabeça da biela nos trechos 1 e 2 as forças e momentos são calculados: No primeiro trecho: N com1 Pcom N com0 Cos p ; Pcom (104) M N M co1 Pcom rm com0 com0 1 Cos p ; p com Pcom rm N Sen p p 1 N com1 Pcom com0 Sen p Cos p ; Pcom 2 (105) (106) M Sen p p N 1 M co1 Pcom rm com0 com0 1 Cos p Sen p Cos p . (107) pcom 2 Pcom rm Em Eq. (106) e (107) o valor de ângulo p em razões deve ser substituído em radiano. N com0 M com0 e dependem de ângulo da parte cilíndrica da cabeça Pcom Pcom0 rm superior da biela pc . Estes valores devem ser determinados da Tabela 16 apresentada em baixo. Os valores de parâmetros Tabela 16 Parâmetro Ângulo pc , grau 100 105 110 115 120 125 130 N com0 Pcom 0,0001 0,0005 0,0009 0,0018 0,0030 0,0060 0,0085 M com0 Pcom0 rm 0,0 0,00010 0,00025 0,00060 0,00110 0,00180 0,00300 Os valores de força normal N com pc e do momento de flexão M com pc para seção perigosa de A - A são calculado pela Eq. (100) e (101) substituindo p pc . 54 Dimensionamento de Elementos do Motor D. Vlassov As tensões de força total de compressão em seção A - A nos filamentos externos 1 10 6 6 rm hcs , acom 2 M com pc KN com pc hcs 2rm hcs bcs hcs (108) nos filamentos internos 10 6 6 rm hcs , icom 2M com pc KN com pc hcs 2rm hcs bcs hcs (109) A reserva de resistência da cabeça superior da biela na seção A - A determina-se das Eq. (46)-(49) apresentadas em cima. As tensões somatórias nessa seção provocadas por forças de gases e de inércia e também por bronzina colocada a pressão, variam pelo ciclo assimétrico. A reserva mínima de resistência tem filamentos externos. Para eles: max j , min com . (110) (111) A reserva de resistência de cabeças superiores de biela varia na faixa de 2,5 a 5,0. Aumento da reserva de resistência e redução de tensão em filamentos externos pedem ser alcançados por diminuição do ângulo da parte cilíndrica da cabeça até pc = 90o e por aumento do raio de conjugação da cabeça com haste. 5.6.2 Exemplo de cálculo de cabeça superior da biela Do cálculo térmico do motor temos: regime de potência nominal pressão máxima no cilindro - n n N = 5600 rot/min; p zd = 5,502 MPa; massa do grupo de êmbolo - m p = 0,478 kg; massa da biela freqüência máxima de rotação - mb = 0,716 kg; n max = 6000 rot/min; curso do êmbolo - S = 78 mm; área do êmbolo Do cálculo do grupo de êmbolo temos: diâmetro do pino do êmbolo - F p = 47,76 cm2; razão = 0,285. comprimento da cabeça superior da biela A partir da Tabela foram admitidos: diâmetro externo da cabeça - d p = 22 mm; bcs = 28 mm; d cs = 30,4 mm; d cs d 30 ,4 24 ,4 = 3 mm; 2 2 d d p 24 ,4 22 espessura da parede da bronzina sbr = 1,2 mm. 2 2 Material da biela é um aço de carbono. Para este aço têm-se seguintes propriedades: coeficiente de dilatação térmica = 1,010-5 1/K; espessura da parede da cabeça - hcs 55 Dimensionamento de Elementos do Motor módulo de elasticidade limite de resistência - D. Vlassov E = 2,2105 MPa; b = 800 MPa; limite de fadiga à flexão 1 = 350 MPa; limite de fadiga à tração - compressão 1t = 210 MPa; limite de fluidez plástica à flexão e tração t = 420 MPa Material da bronzina é uma bronze com as propriedades: coeficiente de dilatação térmica = 1,810-5 1/K; módulo de elasticidade - E = 1,15105 MPa. A partir de Tabela 8 (pág. 32) usando valor de limite de resistência b determinam-se coeficientes de redução do ciclo para o ciclo simétrico: - coeficiente de redução de ciclo de cargas normais assimétrico para simétricas - = 0,12; - coeficiente de redução de ciclo de cargas assimétricas para simétricas - = 0,17. Pela Eq. (43) determina-se que é a razão de limite de fadiga de flexão por limite de elasticidade: 1 350 = 0 ,833 . 420 t Logo pela Eq. (42) calcula-se parâmetro = 0 ,833 0 ,17 = 3 ,97 . 1 0 ,833 1 A seguir determina-se a razão de limite de fadiga de tração - compressão por limite de elasticidade pela Eq. (44)-; 1t 210 = = 0,5 t 420 Logo pela Eq. (42) calcula-se parâmetro 0 ,5 0 ,12 = = 0,76. 1 1 0 ,5 Cálculo de seção 1 - 1 (para 6000 rot/min) A tensão máxima ( 0 ) é calculada pela Eq. () 1 , 2hcs bcs - massa da parte da cabeça superior da biela situada em cima da seção 1 - 1, mbcs = 2 max m p mbcs max R (1 ) onde: mbcs 0,06 m b = 0,060,716 = 0,043 kg, max nmax / 30 3,146000/30=628 rad/s. Logo: 56 Dimensionamento de Elementos do Motor max = 0,478 0,043628 2 0,0391 0,28510 6 D. Vlassov 1 = 60,91 MPa, 2 0,003 0,028 A tensão média e amplitude de tensões m0 a0 ak0 max 60 ,91 = = 30,455 MPa. 2 2 a0 k M onde: k 30 ,455 1,272 = 50 MPa, 0 ,86 0 ,9 - coeficiente efetivo de concentração de tensões. A cabeça não tem conjugações bruscas de dimensões por isso a concentração de tensões depende somente de qualidade de estrutura do material (Eq. 52, pág. 34). Logo: = k = 1,2+1,810 -4( b -400) = 1,2+1,810-4(800-400) = 1,272; M - coeficiente de escala - M = 0,86 é determinado da Tabela 11, pág. 35 (o valor de dimensão máxima para seção 1 - 1 é de 28 mm). - coeficiente de sensibilidade superficial - = 0,9 é determinado de Tabela 12, pág. 35 (torneamento com acabamento sem endurecimento superficial da superfície interna da cabeça). Calcula-se o valor de razão ak0 m0 = 50 = 1,64. Esse valor compara-se com = 30 ,455 1 ak0 0 ,5 0 ,12 = 0,76. Pois = 1,64.> = 0,76. Daqui resulta que a reserva de resistência 1 0 ,5 m0 1 na seção de 1 - 1 deve ser determinada pelo limite de fadiga: Reserva de resistência no cálculo por limite de fadiga é calculada de Eq. (56): n 1 / ak m = 210/(50+0,1230,455) = 3,9. Calculam-se as tensões provocadas por colocação de bronzina à pressão. t onde: - diferença de diâmetros de bronzina (externo) e da cabeça (interno), = 0,04 mm; t - diferença de diâmetros provocada pela temperatura, t = d br c T = -5 24,4(1,810 - 1,010-5) 110 = 0,0215 mm, onde T = 110 K - aumento médio da temperatura da bronzina e da cabeça. Logo: t = 0,04+0,0215 = 0,0615 mm. Calcula-se a pressão a pressão especifica [MPa] provocada pela diferença de dimensões na superfície em contato da bronzina com a cabeça é calculada pela Eq. (87, pág. 51): 57 Dimensionamento de Elementos do Motor D. Vlassov = ((d 2 d 2 ) /( d 2 d )) ((d 2 d 2p ) /( d 2 d 2p )) cs d cs Eb Ebr 0,0615 p = ((30,4 2 24,4 2 ) /(330,4 2 24,4)) 0,3 (( 24,4 2 22 2 ) /(24,4 2 22 2 )) 0,3 24,4 2,2 10 5 1,15 10 5 p = 24,2 MPa, onde: - coeficiente de Poisson = 0,3. A tensão, provocada por diferença total de diâmetros na superfície interna é calculada pela Eq. (88) i = p 2 d cs d2 2 d cs d2 = = 24 ,2 30 ,4 2 24 ,4 2 30 ,4 2 24 ,4 2 = 111,8 MPa. Na superfície externa da cabeça superior da biela é calculada pela Eq. (89) d = p 2d 2 2 d cs d2 = 24 ,2 2 24 ,4 2 30 ,4 2 24 ,4 2 = 87,6 MPa. Cálculo de seção 1 - 1 para flexão A força máxima que faz tração em regime de n n N = 5600 rot/min P jN m p R 2 1 = 0 ,478 0 ,039 586 1 0 ,285 = -8230 N. onde: 3 ,14 5600 = 586 rad/s. 30 Para seção 0 - 0 a força normal é calculada pela Eq. (91), pág. 52: N j 0 Pjt 0 ,572 0 ,008 pc = 82300 ,572 0 ,008 105 = 4016 N. O momento de flexão é calculado pela Eq. (92): M j 0 Pjt rm 0 ,00033 pc 0 ,0297 = 8230 0,01370,00033 105 00297 = 0,56 Nm, onde pc - ângulo de parte cilíndrica, pc = 105o, rm - raio médio de cabeça superior da biela, rm d cs d 30 ,4 24 ,4 = = 13,7 mm. 4 4 Na seção A - A calculam-se a força normal pela Eq. (95), pág. 52, substituindo p por pc : N j pc N j0 Cos pc 0 ,5 Pjp Sen pc Cos pc = 58 Dimensionamento de Elementos do Motor D. Vlassov 4016 Cos105 0 ,5 8230 Sen105 Cos105 = 4000 N; o momento de flexão é calculado pela Eq. (96) M j pc M j0 N j0 rm 1 Cos pc 0 ,5 Pjp rm Sen pc Cos pc = = 0 ,56 4016 0 ,0137 1 Cos105 o 0 ,5 82300 ,0137Sen105 Cos105 = 0,75 Nm. A tensão de tração nos filamentos externos pela Eq. (100) 1 10 6 6 rm hcs aj 2 M j pc KN j pc = hcs 2 rm hcs bcs hcs 106 6 0 ,0137 0 ,003 = 2 0 ,75 = 56,2 MPa, 0 ,827 4000 0 ,0032 0 ,0137 0 ,003 0 ,028 0 ,003 onde: K - coeficiente calculada pela Eq. (99), K = Ecs Fcs = Ecs Fcs Ebr Fbr 2 ,2 10 5 168 2 ,2 10 5 168 1,15 10 5 67 ,2 = 0,827; onde: Fcs Fbr - área de seção de paredes da cabeça, Fcs = ( d cs d )bcs = (30,4-24,4)28 = 168 mm2; - área de seção de paredes da bronzina, Fbr = ( d d p )bcs = (24,4-22)28 = 67,2 mm2. A força total que comprime a cabeça é calculada: pela Eq. (102) Pcom = p zd p0 F p m p R 2 Cos Cos 2 = 5 ,502 0 ,10 ,004776 10 6 0 ,478 0 ,039 586 2 Cos370 0 ,285Cos740 = 17780 N. A força normal provocada pela força total de compressão na seção perigosa de A - A é calculada pela Eq. (106) substituindo p pc : N Sen pc pc 1 N com pc Pcom com0 Sen pc Cos pc = 2 Pcom 105 1 Sen105 = 177800 ,0005 Sen105 Cos105 = 44,5 N 2 57 ,3 3 ,14 3 ,14 onde: N com N é determinado da Tabela 16, pág. 54, com = 0,0005; Pcom Pcom 57,3o = 1 rad. 59 Dimensionamento de Elementos do Motor D. Vlassov O momento de flexão provocado pela força total de compressão na seção perigosa de A - A é calculada pela Eq. (107) substituindo p pc : M Sen pc pc N 1 M com pc Pcom rm com com 1 Cos pc Sen pc Cos pc = Pcom rm p com 2 105 1 Sen105 = 17780 0 ,0137 0 ,0001 0 ,00051 Cos105 Sen105 Cos105 = 2 57 ,3 3 ,14 3 ,14 = -0,31 Nm, (veja Tabela 16, pág. 54). As tensões nos filamentos externos em seção A - A de força total de compressão são calculadas pela Eq. (108), pág. 55: 1 10 6 6 rm hcs acom 2 M com pc KN com pc = hcs 2 rm hcs bcs hcs 1 10 6 6 0 ,0137 0 ,003 = 2( 0 ,31 ) = -6,45 MPa. 0 ,827 44 ,5 0 ,003( 2 0 ,0137 0 ,003 ) 0 ,28 0 ,003 As tensões máximas e mínimas de ciclo assimétrico de cargas pelas Eq. (110) e (111): max a aj = 87,6+56,2 = 143,8 MPa; min a acom = 87,6 -6,45 = 81,15 MPa. A tensão média e amplitude das tensões: m ( max min ) / 2 = (143,8 + 81,15) / 2 = 112,48 MPa; a ( max min ) / 2 = (143,8 - 81,15) / 2 = 31,33 MPa; ak a k / M = 31,331,271(0,860,9) = 51,5 MPa. Calcula-se: ak 51,5 = 0,458 e Tanto como ak 0,458 < = 3,97, m 112 ,48 m 1 então a reserva de resistência na seção A - A deve ser determinada pela reserva resistência de fluidez plástica que são calculadas pela Eq. (48): n f f / ak m = 420 / 51,5 112,48 = 2,56. 5.6.3 Cabeça inferior (de munhão de manivela) de biela Principais dimensões de construção são apresentadas na Tabela 17 em baixo. 60 Dimensionamento de Elementos do Motor D. Vlassov Tabela 17 Dimensões de cabeça inferior Diâmetro de munhão da manivela Espessura de parede de casquilha fina "--------------------------------------" grossa d mm tb Distância entre parafusos cp Largura de munhão da manivela l mm Limites (0,56 - 0,75)D 0 ,03 0 ,05d mm 0 ,1d mm 1,30 1,75 d mm 0 ,45 0 ,95 d mm O cálculo de resistência de cabeça inferir da biela consiste em determinação das tensões de flexão em seção média 2 - 2 de tampa da biela (veja Figura 24, pág. 49). As tensões de flexão surgem nessa seção de força de inércia P jp [MN] que tem a maior valor no início de admissão ( 0 o) quando o motor tem rotações máximas: 2 Pjp max R m p mbp 1 mbm mt 10 6 , onde: m p (112) - massa de grupo de êmbolo, kg; mbp e mbm - massas de grupo de biela que realizam os movimentos de vaivém e rotativo correspondentemente ,kg; mt - massa de tampa, mt = 0 ,20 0 ,28 mb , kg. A tensão de flexão em tampa fl [MPa] (somando deformação de casquilhas) é calculada: 0 ,023cb 0 ,4 fl = Pjp , 1 J b / J W fl Ft onde: c p - distância entre parafusos da tampa, m; (113) Jb - momento de inércia de seção calculada da casquilha, J b = l mm t b3 m4; J W fl - momento de inércia de seção calculada da tampa, J = l mm 0 ,5cb r1 3 m4; - momento de resistência de seção calculada da tampa sem tomar em conta nervuras (reforço).; - raio interno de cabeça inferior da biela, r1 = 0 ,5 d mm 2t b ; - diâmetro de munhão da manivela, m;] r1 d mm tb - espessura de parede de casquilha, m: Ft - área total de tampa e casquilha em seção de cálculo, Ft = l mm 0,5 cb d mm , m2. O momento de inércia é calculado: W fl = lt 0 ,5cb r1 2 / 6 , m3 (114) 61 Dimensionamento de Elementos do Motor D. Vlassov O valor de fl varia na faixa de 100 a 300 MPa. 5.6.4 Exemplo de cálculo de cabeça inferior de biela Do cálculo dinâmico do mecanismo biela - manivela e do cálculo de êmbolo tem-se seguinte: Raio da manivela R = 0,039 m; Massa de grupo do êmbolo m p = 0,478 kg; Massa de grupo da biela mb = mbp mbm = 0,197+0,519 = 0,716 kg Velocidade angular de rotação Partindo de dados de Tabela12 temos: Diâmetro de munhão da manivela Espessura de parede da casquilha Distância entre parafusos Largura de da munhão da manivela max = 628 rad/s; d mm = 48 mm; tb = 2 mm; cb = 62 mm; l mm = 26 mm. A força de inércia máxima P jp é calculada pela Eq. (112) 2 Pjp max R m p mbp 1 mbm mt 10 6 . O valor de mt 0 ,25mb 0 ,25 0 ,716 = 0,179 kg. Logo: Pjp = 628 2 0 ,0390 ,478 0 ,197 1 0 ,285 0 ,519 0 ,179 10 6 = -0,0186 MN. O momento de resistência da seção B-B é calculado pela Eq. (114): W fl = lt 0 ,5cb r1 2 / 6 = m3 Nessa equação o raio interno de cabeça inferior da biela é calculado: r1 = 0 ,5d mm 2t b = 0,5(48+22) = 26 mm. Logo para momento temos W fl = 0,026(0,50,062-0,026)2/6 = 1,0810-7 m3. Os momentos de inércia de seção calculada da casquilha: J b = l mmt b3 = 26(210 -4)3 = 20810 -12 m4; e da tampa: J = l mm 0 ,5cb r1 3 = 26(0,562-26)310 -12 = 325010 -12 m4. A tensão de flexão da tampa e da casquilha é calculada pela Eq. (113): 0 ,023cb 0 ,4 fl = Pjp 1 J b / J W fl Ft A área total de tampa e casquilha em seção calculada, Ft = l mm 0,5 cb d mm = = 260,5(62-48)10-6 = 0,000182 m2. Logo: 62 Dimensionamento de Elementos do Motor fl D. Vlassov 0 ,023 0 ,062 0 ,4 = 0 ,0186 = 273 MPa. 12 12 7 0 ,000182 / 3250 10 1,08 10 1 208 10 5.6.5 Haste da biela R , são dimensões em seção média B - B (veja Figura 24) Valores dessas dimensões são apresentados na Tabela 18 a seguir. Dimensões principais de construção da biela, além de seu comprimento Lb Tabela 18 Dimensões da seção B - B hb min hb bb ab t b Valores (0,50 - 0,55)dcs (1,2 - 1,4) hbmin (0,50 - 0,60)lb 2,5 - 4,0 A haste da biela calcula-se para resistência à fadiga na seção B - B. Sobre a seção atuam forças totais de ação de gases e de inércia, que surgem durante o funcionamento do motor em regimes de n n N e n n M .Geralmente o cálculo de resistência é feito para regime de potência máxima, A reserva de segurança da seção B - B determinam-se em plano de balanceio e no plano perpendicular ao eixo da biela. A condição de resistência igual em ambas seções é a condição de igualdade de reservas de resistências n x n y . A força ,que comprime a biela Pcom , atinge seu valor máximo no início de tempo de trabalho, quando a pressão de gases p zd é máxima. A força Pcom determina-se ou de cálculo dinâmico do motor ou é calculada pela fórmula: Pcom = Pg P j = F p p zd p0 m j R 2 Cos Cos 2 10 -6 (115) onde: m j m p 0 ,275 mb - massa de partes que realizam movimento de vaivém (considera-se que a seção média B - B situa em centro de massa da biela) A força de tração Ptr atinge seu valor máximo quando o êmbolo encontra-se no PMS e, também, é determinada de cálculo dinâmico pela fórmula: Ptr = Pg P j = p r F p m j R 2 1 10 6 , onde: p r - pressão de gases restantes na câmara de combustão. (116) Devido à ação de força de compressão na seção B - B surgem tensões máximas de compressão e flexão longitudinal: No plano de balanceio da biela: max x K x Pcom / Fm , (117) onde: K x - coeficiente que toma em conta a influência de flexão longitudinal no plano de balanceio. O coeficiente K x é calculado: 63 Dimensionamento de Elementos do Motor Kx = 1 e D. Vlassov L2b Fm , Jx (118) 2 Eb onde: e b - limite de elasticidade do material da biela, MPa; - momento de inércia de seção B - B em relação ao eixo x -x perpendicular ao eixo Jx Fm de balanceio da biela, J x = bb hb3 bb ab hb 2t b 3 / 12 , m4; - área de seção média da biela, Fm = bb hb bb a b hb 2t b , m2. No plano perpendicular ao plano de balanceio: max y K y Pcom / Fm , onde; K y (119) - coeficiente que toma em conta a influência de flexão longitudinal no plano perpendicular ao plano de balanceio da biela, K y = 1 L1 Jy e L21 Fm ; 4J y 2 Eb - comprimento da haste entre cabeças superior e inferir da biela, L1 = = Lb d d 1 / 2 , m; - momento de inércia da seção B - B em relação do eixo y - y, situada no plano de balanceio da biela, J y = hb bb3 hb 2t b bb ab 3 / 12 , m4. Para os motores contemporâneos as tensões max x e max y não devem exceder para aços de carbono para aços de liga 160 - 250 MPa 200 - 350 MPa A tensão mínima que atua na seção B - B provocada pela tração pela força Ptr determinamse como no plano de balanceio, tanto no plano perpendicular, pela fórmula: min Ptr / Fm . (120) As reservas de segurança da biela como no plano de balanceio n x , tanto no plano perpendicular n y , calculam-se pelas fórmulas (70) - (60). Calculando coeficientes n x e n y admitese que coeficientes de concentração de tensões k dependem somente de material da biela. Para bielas de motores de carros os coeficientes n x e n y não dever ser inferior de 1,5. 5.6.6 Exemplo de cálculo de resistência de haste da biela Do cálculo dinâmico temos Força de compressão (para = 370o) Pcom Pg P j = 14505 N~0,0145 MN; Força de tração (para = 0o) Ptr Pg P j = -11500 N = - 0,0115 MN; Comprimento da biela Lb = 136,8 mm. A partir de Figura 16 e Tabela 10 admitimos: Espessura da biela bb = 16 mm; 64 Dimensionamento de Elementos do Motor Espessura de núcleo da biela a b = 3,2 mm; Largura da biela hb = 23 mm; D. Vlassov Espessura de aresta t b = 3,4 mm. De cálculo de cabeças superior e inferior da biela: Diâmetro interno da cabeça superior d = 24,4 mm; Diâmetro interno da cabeça inferior d1 = 52 mm. Calculam-se área e momentos de inércia da seção B - B: área de seção média da biela: Fm = bb hb bb ab hb 2t b = 2316-(16-3,2)(23-23,4) = 160,6 mm2 = 160,610 -6 m2. O momento de inércia de seção B - B em relação ao eixo x -x perpendicular ao eixo de balanceio da biela: J x = bb hb3 bb a b hb 2t b 3 / 12 = [1623 3-(16-3,2)(23-23,4)3]/12 = 11687 mm4 ~116,910-11 m4; O momento de inércia da seção B - B em relação do eixo y - y, situada no plano de balanceio da biela: J y = hb bb3 hb 2t b bb ab 3 / 12 = [23163 - (23 - 23,4)(16 - 3,2)3]/12 = 5020 mm4 = = 50210-11 m4. As tensões máximas de compressão no plano de balanceio da biela são calculadas pela Eq. (117): max x K x Pcom / Fm o coeficiente K x é calculado pela Eq. (118) ( e b 800 MPa): Kx = 1 e 2 Eb L2b 800 136 ,8 2 160 ,6 = 1,095. Fm = 1+ Jx 3 ,14 2 2 ,2 10 5 11687 Logo: max x = 1,0950,0145/(160,010-6) = 99 MPa. No plano perpendicular ao plano de balanceio são calculadas pela Eq. (119): max y K y Pcom / Fm o coeficiente K y que toma em conta a influência de flexão longitudinal no plano perpendicular ao plano de balanceio da biela: Ky = 1 e 2 Eb L21 800 98 ,6 2 Fm = 1+ 160 ,6 = 1,029; 4J y 3 ,14 2 2.2 10 5 4 5020 o comprimento da haste entre cabeças superior e inferir da biela é calculado: L1 = Lb d d 1 / 2 = 136,8 - (24,4 + 52) / 2 = 98,6 mm. 65 Dimensionamento de Elementos do Motor D. Vlassov Logo: max y = 1,0290,0145 / (160,610 -6) = 93 MPa. A tensão mínima provocada pela tração pela força Ptr é calculada pela Eq. (120): min Ptr / Fm = -0,0115 / 160,610-6 = -71,6 MPa. Tensões médias e amplitudes de ciclo: mx max x min x / 2 = (99-71,6) / 2 = 13,7 MPa; my max y min / 2 = (93-71,6) / 2 = 10,7 MPa; ax max x min / 2 = (99+71,6) / 2 = 85,3 MPa; ay max y min / 2 = (93 + 71,6) / 2 = 82,3 MPa; o coeficiente de concentração de tensões é calculado: pela Eq. (52), pág. 34: k = 1,2 1,8 10 4 ( b 400 ) = 1,2 + 1,8 10-4 (800 - 400 ) = 1,272; o coeficiente de escala M da Tabela 11, pág. 35 (dimensão máxima de seção da haste é de 23 mm), M = 0,88; O coeficiente de sensibilidade da Tabela 12, pág. 35 = 1,3 (tratamento com jato de esferas de aço). Logo: akx kx k / M = 85,31,272 / (0,881,3) = 94,8 MPa aky ky k / M Tanto como = 82,31,272 / (0,881,3) = 91,5 MPa; akx = 94,8 / 13,7 = 6,92 > = 0,76, (veja cálculo de cabeça superior da x 1 biela) e aky = 0,76, então as reservas de resistência em seção B - B y 1 devem ser determinadas pelo limite de resistência à fadiga, pois: nx ny = 91,5 / 10,7 = 8,55 > 1 p akx mx 1 p aky my = 210 / (94,8 + 0,1213,7) = 2,18; = 210 (91,5 + 0,1210,7) = 2,26. 5.6.7 Parafusos da biela 66 Dimensionamento de Elementos do Motor D. Vlassov Em motores de quatro tempos parafusos constringidos metades de cabeça inferior da biela são submetidos: à tração por ação de forças de inércia de massas em movimento vaivém do êmbolo e da biela situadas por cima de plano de separação da cabeça inferior da biela. O valor dessas forças de inércia é calculado pela Eq. (). Além disso, os parafusos sofrem uma tração devido ao aperto preliminar. Os parafusos da biela devem ter alta resistência mecânica e segurança de funcionamento. Os parafusos são fabricados de aços de liga com alto limite de fluidez plástica. No motor em funcionamento as forças de inércia Pjp tentam romper parafusos. Para impedir isso os parafusos devem ser apertados tanto forte para que evitar aparecimento qualquer, mesmo muito pequena, separação de tampa da biela do corpo dela. A força de aperto preliminar dos parafusos deve ser de 2 a três vezes maior que a força de inércia, pois: Ppr ( 2 3 )P jp / i p , onde: i p (121) - número de parafusos. A força total de tração que atua sobre um parafuso é calculada: Pp Ppr P jp / i p , (122) onde: - coeficiente de carga em rosca, ele é calculado: Kb , Kb K p (123) onde: K b - maleabilidade Os dados de testes laboratoriais mostram que o coeficiente de carga em rosca varia na faixa de 0,15 a 0,25. Com a diminuição do diâmetro do parafuso de biela o valor de coeficiente também diminui. As tensões máximas e mínimas que surgem no parafuso são determinadas em uma seção de diâmetro interno da rosca: max min onde: d in d y 4 Pp d in2 4 Ppr ; (124) , d in2 - diâmetro interno da rosca, mm; d in = d 1,4t ; - diâmetro nominal do parafuso, mm; - passo da rosca, mm. (125) Reservas de segurança de resistência são determinadas pelas fórmulas apresentadas no item Cálculo de resistência .... O coeficiente de concentração de tensões k é calculado pela Eq. (), tomando em conta o tipo de concentrador e as propriedades do material. A reserva de resistência dos parafusos deve ser maior que dois, pois n 2 . 5.6.8 Exemplo de cálculo de parafuso da biela. Do cálculo da tampa da biela temos: Força de inércia máxima que tenta romper parafuso Pjp = 0,0186 MN; 67 Dimensionamento de Elementos do Motor Admitem-se valores seguintes: Diâmetro nominal do parafuso Número dos parafusos Aço de cromo - níquel com limite de resistência Limite de fluidez plástica Limite de fadiga de tração - compressão D. Vlassov d = 10 mm; i p = 2; b = 980 MPa; t = 800 MPa; 1 p = 300 MPa. Coeficiente de redução do ciclo de tração - compressão = 0,17. O valor de é calculado pela Eq. (71): 1 300 = = 0,375. t 800 Calcula-se razão pela Eq,. (70) 1 = 0 ,375 0 ,17 = = 0,328. 1 1 0 ,375 A força de aperto preliminar do parafuso é calculada pela Eq. (121) Ppr ( 2 3 )P jp / i p = 20,0186 / 2 = 0,0186 MN. A força total de tração que atua sobre um parafuso é calculada [pela Eq. (122) Pp Ppr P jp / i p Para o coeficiente de carga em rosca adota-se valor de = 0,2. Logo Pp = 0,0186 + 0,20,0186 / 2 = 0,0205 MN. As tensões máximas e mínimas que surgem no parafuso são pelas Eq. (124) e (125): max 4 Pp e min 4 Ppr . O diâmetro interno da rosca é calculado: d in = d 1,4t = 11 d in2 d in2 1,41,0 = 9,6 mm = 0,0096 m. Logo: max = 4 0,0295 / ( 3,14 0,0962) = 283 MPa; min = 4 0,0186 / ( 3,14 0,0962) = 257 MPa;. Tensões médias e amplitudes do ciclo m max min / 2 = ( 283 + 257 ) / 2 = 270 MPa; a ( max min ) / 2 = ( 283 - 257) / 2 = 13 MPa. Para calcular coeficientes de reserva de resistência é necessário calcular o parâmetro ak a k / M . Nesse parâmetro: 68 Dimensionamento de Elementos do Motor D. Vlassov O coeficiente de concentração de tensões é calculado pela Eq. (65) k 1 q k 1 . O valor de k é determinado da Tabela 5, k = 4,0; O valor de q para aços de construção, q = 0,8. Logo: k = 1 + 0,8( 4 - 1) = 3,43. Os coeficientes de escala M de Tabela 6, M = 0,99. O coeficiente de sensibilidade de superfície de Tabela 7, = 0,82. Logo o valor de coeficientes teórico de concentração de tensões: k é calculado: k = a k / M = 133,43 / ( 0,990,82 ) = 54,9 MPa. ak = 54,9 / 270 = 0,203 < = 0,328; então a reserva de resistência m 1 deve ser determinada pelo limite da fluidez plástica: Tanto como n f = t / ak m = 800 / (54,9 + 270 ) = 2,46. 5.7 Cálculo do virabrequim 5.7.1 Conceitos gerais de cálculo de virabrequim Em todo o motor o virabrequim é uma peça mais complexa em construção e mais carregada. Ele agüenta cargas periódicas de força de pressão de gases, forças de inércia e de momentos delas. A ação dessas forças e momentos provoca surgimento no virabrequim grandes tenções de torção, de flexão e de tração - compressão. Além disso, os momentos de torção periodicamente variáveis, provocam oscilações de torção no virabrequim, que criam tensões de torção suplementares. Por causa de excepcionalmente complexas e pesadas condições de funcionamento do virabrequim o material de que fabricam o virabrequim deve possuir altas propriedades mecânicas. O material deve possuir alta resistência e viscosidade, alta dureza de superfície, grande resistência ao desgaste e à fadiga, deve resistir cargas de pancadas. Estas propriedades possuem aços de carbono e aços de liga bem tratados (mecanicamente e termicamente) e, também, ferro fundido de alta qualidade. A configuração complexa do virabrequim, a multidão de forças e momentos, variação de que depende de resides do virabrequim de apoios dele em bloco, não permitam fazer o cálculo exato de resistência do virabrequim. Por isso são aplicados vários métodos aproximados de cálculo, que permitam, entretanto, receber tensões e reservas convencionais de segurança. O esquema mais usado de cálculo de virabrequim de motor de quatro cilindros em linha é uma viga de dois apoios, apresentada na Figura 26 em baixo. No cálculo do virabrequim é considerado: - A manivela livremente situa sobre apoios do virabrequim; - Apoios e pontos de aplicação de forças situam em plano formado pelos eixos de munhão de manivela e do virabrequim. - Toda a distância (vão) entre apoios do virabrequim apresenta uma viga absolutamente rígida. 69 Dimensionamento de Elementos do Motor D. Vlassov Geralmente, o virabrequim é calculado para regime nominal do funcionamento do motor, n=n N, tomando em conta a ação simultânea de seguintes forças e momentos: d mm h KR Ti mm T Pcpi Ti1 K R o Pi1 A T A mv M mv (i 1) M mvi d mv K pm K pm rad 0,5lmv l mm Z K , P Pcp a l1 a 0,5lmv l2 Figura 26 Esquema de cálculo de virabrequim 1) K pm K K R K K Rb K RK - forças, que atuam sobre munhão do virabrequim pela manivela (veja Figura 13b, pág. 16), onde: K PCos ( ) / Cos - força total dirigida pelo raio da manivela (Eq. (213), pág. 13); 2) K R m R R 2 - força de inércia centrífuga de massas em rotação; K Rb mbm R 2 - força de inércia centrífuga de massa em rotação de parte inferior da biela (veja parágrafos 30 - 32 K); - força de inércia de massas em rotação da manivela; - força somatória, que atua em plano de manivela, K Rm mm R 2 Z K pm 2 Pcp onde: Pcp mcp 2 - força centrifuga de inércia de contrapeso situado em continuação do flange da manivela; T 3) - força tangencial, que atua perpendicularmente ao plano da manivela (Eq. (24), pág. 14); 4) Z K pm Pcp - força de reação do apoio provocada pela força somatória e que atua no plano da manivela, onde: K pm 0,5 K pm e Pcp Pcp ; 5) - força de reação do apoio do virabrequim provocada por força tangencial, T 0,5T que atua perpendicularmente ao plano da manivela; 6) M tori - momento de torção transmitido para i-jésimo munhão do virabrequim (manivela) dos munhões dianteiros do virabrequim; 7) M T = TR momento de torção gerado pela força tangencial; 8) M tor (i 1) = M tori + M T - momento te torção transmitido do i-jésimo munhão para seguinte (i+1)-jésimo munhão. 70 Dimensionamento de Elementos do Motor D. Vlassov Principais relações dimensionais de elementos do virabrequim, necessárias para fazer o cálculo testador para motor Otto em linha, são apresentadas na Tabela 19 em baixo. Tabela 19 Motor l/D d mm / D lmm / D d mv / D lmv / D * Otto em linha 1,20-1,28 0,60-0,70 0,45-0,65 0,60-0,80 0,45 0,60 0,74 0,84 *- em cima de apoios intermediários, em baixo de apoios em extremidades do virabrequim. onde: l l mv lmm 2h 28+28+218 = 92 mm. As dimensões de munhões da manivela e do virabrequim escolham-se tomando em consideração a necessária resistência e rigidez do virabrequim e, também, admissíveis pressões específicas em superfícies dos munhões. Diminuição de comprimento de munhões e aumento de diâmetros deles aumentam a resides do virabrequim e reduz gabaritos e massa do motor. Caso quando ( d mm d mv 2 R ) também aumenta resides do virabrequim e resistência de flanges. Para evitar grandes concentrações de tensões os raios de adoçamento do virabrequim devem ser não menos que 2 – 3 mm. Geralmente, em cálculo de resistência do virabrequim, os raios são escolhidos na faixa de 0,035 a 0,08 do diâmetro de munhões tanto de manivela com do virabrequim. A largura de flanges de manivela para motor Otto varia na faixa (1,0-1,25)D a espessura deles na faixa (0,20-0,22)D. 5.7.2 Determinação de pressão específica em superfícies de munhões O valor de pressão específica que atua sobre superfície de munhão determina condições de funcionamento do mancal e sua durabilidade. Durante o funcionamento de mancal deve ser evitado rompimento de película de óleo lubrificante na superfície do munhão que provoca a destruição do material de antifrição da casquilha e desgaste rápido do munhão. No cálculo dos munhões de manivela e do virabrequim é considerado que eles sofrem ação de forças máximas e médias resultantes. Valores máximos ( Rmm max e Rmv max ) e médios ( Rmmm e Rmvm ) das forças resultantes determinam-se de diagramas das cargas sobre munhões das manivelas e do virabrequim tomando em conta ação de contrapesos (veja Figura 15, pág. 18). A pressão específica média (MPa) sobre munhão da manivela é calculada: Rmmm ; d mm l mm Sobre munhão do virabrequim: k mmm (126) Rmvm R cp , ou k mvm mvm , (127) d mvl mv d mv l mv onde: Rmmm , Rmvm - forças resultantes que atuam sobre munhões de manivela e do virabrequim respetivamente, MN; cp Rmvm - força resultante sobre munhão do virabrequim com contrapesos; k mvm d mm , d mv , lmv lmm - diâmetro de munhões da manivela e do virabrequim respetivamente, m; - largura de trabalho de casquilhas da manivela e do virabrequim, m. 71 Dimensionamento de Elementos do Motor D. Vlassov O valor da pressão específica média em motores Otto pode atingir de 4 a 12 MPa. As pressões específicas máximas calculam-se palas equações análogas substituindo valores cp das forças resultantes máximas Rmm max , Rmv max , ou Rmv max . O valor da pressão específica máxima em motores Otto pode atingir de 7 a 20 MPa. 5.7.3 Cálculo de resistência de munhões de virabrequim Munhões de virabrequim calculam-se somente de ação de torção. O esquema de virabrequim do motor de 4 cilindros em linha é apresentado na Figura 27 em baixo. A seqüência de tempos de combustão pode ser 1-2-4-3 ou 1-3-4-2. O primeiro apoio do virabrequim não sofre de momento de torção. Sobre os apoios posteriores já atuam momentos transmitidos de cilindros anteriores. Valores máximo e mínimo de momentos de torção determinam com ajuda de uma tabela em que os momentos são somados de um apoio para outro. A forma de tabela para cálculo de motor de 4 cilindros em linha apresentada em baixo (veja Tabela 20). Tabela 20 o M mv2 0 ... 720 M mv4 M mv 3 M mv5 Os momentos de torção no virabrequim e momentos de cada um dos cilindros são somados de um apoio para outro conforme a seqüência de funcionamento do motor, começando a partir do primeiro cilindro. M1 1 M4 4 1 2 3 4 2 M2 M mv1 0 5 3 M3 M mv3 M mv2 M 2 M mv 2 M 1 M mv5 M mv4 M 4 M mv 4 M mv 3 M 3 Figura 27 Esquema de determinação de momentos sobre munhões de virabrequim de motor de 4 cilindros em linha As tensões tangenciais de torção máximas e mínimas nos munhões do virabrequim calculam-se pelas fórmulas seguintes: max M mv i max / W mv , (128) 72 Dimensionamento de Elementos do Motor D. Vlassov min M mv i min / W mv . onde: W mv - momento de resistência à torção do munhão do virabrequim, W mv d mv mv (129) 4 3 mv ; = d mv 1 16 d mv - diâmetro externo do munhão do virabrequim, m; - diâmetro interno do munhão do virabrequim, m. (130) Sabendo valores de max e min determina-se reserva de segurança. O coeficiente efetivo de concentração de tensões deve ser admitido tomando em conta a existência no munhão do virabrequim de um orifício para óleo lubrificante. Para o cálculo pede ser usado o valor k / M =2,5. A reserva de segurança dos munhões do virabrequim para motor Otto deve ser na faixa de 3 - 5. 5.7.4 Cálculo de resistência de munhões de manivela Os munhões das manivelas são calculados de torção e flexão. A torção do munhão da manivela e provocada por momentos M mmi (veja o esquema na Figura 27 em cima). A flexão ocorre sob ação de momentos de flexão que atuam sobre munhão no plano da manivela M z e perpendicular ao plano onde atua M T . Tanto como os momentos de torção e flexão não coincidem no tempo, os coeficientes das reservas de resistência de torção e de flexão determinam independentemente um de outro e depois somam determinando o coeficiente de reserva comum. O momento de torção que atua sobre i-jésimo munhão de manivela (provocado pela ação de cilindros anteriores) para o virabrequim de um vão (como apresentado na Figura 26) é calculado: M mmi M mvi TiR (131) Para detectar o munhão mais carregado usam uma tabela em que calculam momentos somados de um apoio para outro (veja Tabela 21). Tabela 21 1-o munhão M mm1 M mv 2 T1R 2-o munhão T2 R M mm 2 M mv 2 T2 R M mvi i-jésimo munhão TiR M mmi M mvi TiR 0 .... 720 Com base de dados de Tabela 21 determinam-se os valores de máximo M mmi max e mínimo M mmi min de momentos de torção para um munhão mais carregado. Logo se calculam valores extremos de tensões tangenciais: max M mmi max / Wmm , min M mmi min / Wmm , (132) (133) 73 Dimensionamento de Elementos do Motor D. Vlassov 4 3 mm Onde: Wmm = d mm 1 - momento de resistência à torção de munhão da manivela, m3; 16 d mm d mm e mm - diâmetros externo e interno da munhão da manivela, m. A reserva de segurança n calcula-se de mesma maneira com e a de munhão do virabrequim, tomando em conta existência um concentrador de tensão provocado pelo orifício de óleo. Momentos de flexão de munhões de manivela são calculados com ajuda de uma tabela, apresentada em baixo (veja a Tabela 22). Tabela 22 T MT M T Sen M K pk Z Z l 2 MZ M Z Cos M M M 0 5(30) etc. O momento de flexão (Nm) que atua sobre o munhão de manivela em plano perpendicular ao plano de manivela é calculado: M T T l / 2 , onde: l lmv l mm 2h - distância entre meios de munhões do virabrequim, m. (134) O momento de flexão (Nm) que atua sobre o munhão de manivela no plano da manivela é calculado: l / 2 Pcp a , M Z Z (135) Onde: a 0,5l mm h ; , N, valores de T e K pk usam-se de cálculo dinâmico. Z K pk Pcp O momento total que curva o munhão é calculado: 2 M fl M YT M Z2 . (136 Tanto como as tensões máximas no munhão da manivela surgem em bordes de orifício de óleo, por isso o momento de flexão é calculado em plano do orifício do óleo cuja posição é determinada pelo ângulo M : M M M T Sen M M Z Cos M , onde: M (137) - ângulo entre eixo da manivela e eixo do orifício de óleo, que geralmente é furado em local de menor carga de superfície do munhão. O ângulo M geralmente é determinado empregado um diagrama de desgaste. O momento positivo de flexão provoca perto de bordes do orifício uma compressão e uma tração. Os valores de M M max e M M min determinam-se de Tabela 22. Valores determinados dos 74 Dimensionamento de Elementos do Motor momentos M M max e MM min D. Vlassov são usados para calcular as tensões extremas de flexão no munhão de manivela: max M M max / Wmm e min M M min / Wmm , (138) onde: Wmm = 0,5 Wmm . A reserva de segurança n de flexão e coeficiente de reserva total nmm determinam-se pelas fórmulas apresentadas em parágrafo 5.3, pág. 36. A reserva de segurança nmm deve ser de 2,0 a 3,0 para motores de Otto. 5.7.5 Cálculo de flanges de manivela Flanges do virabrequim agüentam complexas tensões variáveis no tempo, que são: tensões tangenciais de torção e tensões normais e de flexão e tração - compressão. As tensões máximas surgem em locais de conjugação de munhão do virabrequim para flange (no locar de raio de adoçamento) em seção A-A (veja a Figura 26). O momento de torção M flfl (de flexão do flange) provoca tensões tangenciais. O momento M flfl é calculado: M flfl = T 0,5lmv h . (veja Figura 26, pág. 70) (139) determinam de tabelas de cálculo. As tenções são calculadas: e Tmin Os valores de Tmax max M flfl max / Wfl e min M flfl min / Wfl , (140) onde: Wfl = bh 2 - momento de resistência à torção de seção perpendicular retangular de flange, m3. O valor de coeficiente e escolhido em função de razão de largura de seção calculada b pela sua espessura h , veja valores em baixo: b/ h 1 0,208 1,5 0,231 1,75 0,239 2,0 0,246 2,5 0,258 3,0 0,267 4,0 0,282 5,0 0,292 10,0 0,312 0,333 A reserva de segurança n do flange de torção e coeficientes k , M e determinam-se pelas fórmulas apresentadas no parágrafo. Para um cálculo aproximado é possível admitir para a k seção A-A do flange ~2,0. M As tensões normais de flexão e tração-compressão são provocadas: pelo momento M flfl , Nm (sem tomar em consideração uma flexão, que cria pequenas tensões em plano perpendicular ao plano da manivela) e pela força Pfl , N. O momento M flfl e a força P fl são calculados: M flfl 0,25 K K R 2 Pcp lm , (141) Pfl 0,5K K R . (142) 75 Dimensionamento de Elementos do Motor D. Vlassov Os valores extremos (máximo e mínimo) determinam-se de tabelas (planilhas) do calculo dinâmico ( K R e Pcp são constantes). As máximas e mínimas tensões normais são calculadas: max min M flfl max Wfl M flfl min Wfl Pfl max , F fl Pfl min F fl (143) , (144) onde: Wfl = bh 2 / 6 - momento de resistência do flange por flexão, m3; F fl - área de seção calculada A-A do flange, m2. k M 4 3,5 3 2,5 2 1,5 1 0,15 rad / h 0,2 Figura 28 Critério 0,25 0,3 Calculando a reserva de segurança de resistência do flange de tensões normais n , o coeficiente de concentrações em raio de adoçamento é determinado pelas tabelas apresentadas no parágrafo ou, também, pode ser usado o gráfico apresentado na Figura 28. A reserva total de segurança n fl é calculada pela Eq. (60). Para motores Otto A reserva total de segurança n fl não deve 0,35 k em função de rad / h M ser menor que 2 – 3. 5.7.6 Exemplo de cálculo de virabrequim de motor de quatro cilindros em linha O virabrequim do motor em assunto (veja Figura 27) tem 5 apoios principais (número máximo possível). Manivelas do virabrequim ficam em um plano sob ãngulos de 0o e 180 o uma em relação a outra. A órdem de funcionamento de cilindros 1 –3 –4 –2, pois quando a 1-a manivela está sob 1 = 0o (início de admissão) a 3-a manivala está em posição de 3 = 540o (início de escape), a 4-a manivela sob o ângulo 4 = 360 o (início de expanção) e a 2-a manivela sob o ângulo de 2 = 180o (início de compressão). O virabrequim tem posição assimétrica de contrapesos, Do cálculo dinâmico temos: - A força de inércia de contrapeso situado em flange esquerdo Pcp = 13,11 kN; = -19,526/2 = -9,763 kN; - A reação em apoio esquerdo de contrapeso Pcp - A força de inércia de massas em rotação K R = -15,94 kN. Tomando em consideração as construções de motores contemporáneos e valores apresentados na Tabela 19 (pag. 71) a podemos admitir as seguintes dimensões do virabrequim (veja Figura 26): - diâmeto de munhão do virabrequim d mv = 50 mm; - comprimento de munhão do virabrequim l mv = 28 mm; - diâmeto de munhão da manivela - comprimento de munhão da manivela - largura de seção A-A da flange - espessura de seção A-A da flange d mm = 48 mm; l mm = 28 mm; b = 76 mm; h = 18 mm; 76 Dimensionamento de Elementos do Motor D. Vlassov - raio de adoçamento rad = 3 mm. Material do virabrequim um ferrro fundido com parâmetros: - limite de resistência b = 400 MPa; - limite de fluidez plástica (valor convensional) - limite de fadiga à flexão - limite de fadiga à tração - compressão - limite de fadiga à torção - coeficiente de redução do ciclo à flexão - coeficiente de redução do ciclo à torção T = 300 MPa, T = 160 MPa; 1 = 150 MPa; ip = 120 MPa; 1 = 115 MPa; = 0,4; = 0,6. Pelas Eq. (41) – (45) calculam-se valores: sob a flexão: 1 = 150 / 300 = 0,5; logo = (0,5-0,4) / (1-0,5) = 0,2. T 1 sob logo = (0,719 – 0,6) / (1-0,719) = 0,42. 1 = 115 / 160 = 0,719; T 1 A pressão específica média (MPa) sobre munhão da manivela é calculada pela Eq. (126) R k mmm mmm = 11504a10-6 / (48a22a10 -6) = 10,89 MPa, d mm l mm A pressão específica máxima é calculada: R k mm max mm max = 18516a10 -6 / (48a22a10-6) = 17,53 MPa. d mm l mm Os valores de forças média Rmmm = 11504 N e máxima Rmm max = 18516 N sobre munhões de manivelas foram usados da Figura 15 na pág. 18. l mm 2rad = 28-2a3 = 22 mm. O valor de largura de trabalho de munhão da manivela l mm A pressão específica média (MPa) sobre munhão do virabrequim é calculada pela Eq. (127) R R cp k mvm mvm , ou k mvm mvm = 4096·10-6 / (50·22·10-6) = 3,72 MPa; d mvl mv d mv l mv k mv max cp Rmv max = 9137·10-6 / (50·22·10-6)= 9,90 MPa. d mv l mv Cálculo de munhão do virabrequim Com base de cálculo de incrimento de momentos, que torcem os minhões do virabrequim (veja Tabela 21) é construido grafico presentado na Figura 29. Análise de grafico apresenta que mais carregados por momentos de torção são 4-o e 5-o munhões: 4-o munhão 5-o munhão M mv min , Nm -500,3 -379,1 M mv max , Nm 542,2 681 M mv max , Nm 1042,5 1060,1 O quinto munhão tem M mv5 max = 1060,1 Nm maior que o - quatro, por isso as tenções de torção vamos determinar para 5-o munhão. 77 Dimensionamento de Elementos do Motor M , Nm D. Vlassov M mv 1 0 300 M mv 2 M mmcil 1 200 100 0 -100 0 60 120 180 240 300 360 420 480 540 600 660 720 360 420 480 540 600 660 720 -200 -300 500 M mv 3 M mv 2 M mmcil 2 400 300 200 100 0 -100 0 60 120 180 240 300 -200 -300 -400 M mv4 M mv3 M mm3 600 500 400 M mv4 max 300 200 100 0 -100 0 60 120 180 240 300 360 420 480 540 600 660 -200 M mv 4 max 720 M mv 4 min -300 -400 -500 -600 M mv5 M mv4 M mm4 M tor 7 00 6 00 5 00 M mv 5 max 4 00 3 00 M mv5 max 2 00 1 00 0 -1 00 0 -2 00 60 12 0 18 0 24 0 30 0 36 0 42 0 48 0 54 0 6 00 6 60 7 20 M mv 5 min -3 00 -4 00 Figura 29 Incremento de momentos em munhões do virabrequim de um motor de 4 cilindros em linha com ordem de funcionamento 1-3-4-2 78 Dimensionamento de Elementos do Motor D. Vlassov Momento de resistência a torção de munhão do virabrequim 3 d mv Wmv = = 3,1450310-9 / 16 = 24,54410-6 m3. 16 Para 5- o munhão do virabrequim usando Eq. (128) e (129) temos tensões de torção: M max mv5 max = 68110 -6 / 24,54410 -6 = 27,75 MPa; Wmv M min mv5 min = -379,110-6 / 24,54410-6 = -15,44 MPa. Wmv Cálculam-se a temsão média e a amplitude das tensões. Para isso: Coeficiente de sencibilidade do material do virabrequim - q = 0,4. Coeficiente teórico de de concentração de tensões determina-se de Tabela 10, pag. 34 tomando em conta a existência do orífício para óleo lubrificante k = 3,0. Coeficiente de concentração de tensões pela Eq. (51) k 0 ,6 1 q k 1 = 0,6[1+0,4(3-1)] = 1,08. Coeficiente de escala para d mv = 50 mm, da Tabela 11 - M = 0,72. Coeficiente de sencibilidade de superficie da mesma Tabela 12 tomando em conta témpera dos munhões com corrente de de alta frequência para profundidade de 2 - 3 mm - = 1,2. Determina-se o método do cálculo. Para isso: min A tensão média: m max = (27,75 - 15,44) / 2 = 6,15 MPa. 2 min A amplitude das tensões: a max = (27,75 + 15,44) / 2 = 21,6 MPa. 2 k = 21,61,08 / (0,721,2) = 27,0 MPa. ak a M Tanto como ak = 27,0 / 6,15 = 4,39 > = 0,422, por isso a reserva de segurança do m 1 munhão do virabrequim é necessário determinr pelo limite de fadiga,Eq. (57): 1 = 115 / (27,0+0,66,15) = 3,75. n ak n Cálculo de muinhão da manivela Com base de cálculo de incrimento de momentos, que torcem os minhões das manivelas (veja Tabela 21) é construido grafico apresentado na Figura 30. Análise de grafico apresenta que mais carregado por momentos de torção é munhão da 4-a manivela 4-o munhão M mm min , Nm -439,7 M mm max , Nm 611,6 M mm max , Nm 1051,3 Momento de resistência a torção de munhão da manivela 3 d mm Wmm = = 3,1448310-9 / 16 = 21,710-6 m3. 16 Para munhão da 4- a manivela temos tensões de torção M max mm 4 max = 611,610 -6 / 21,710 -6 = 28,17 MPa; Wmm 79 Dimensionamento de Elementos do Motor min D. Vlassov M mm 4 min = -439,710 -6 / 21,710 -6 = -20,25 MPa. Wmm M , Nm M mm1 0 ,5M tcil 2 200 100 0 -100 0 -200 60 120 180 240 300 360 420 480 540 600 660 720 M mm 2 M mv2 0 ,5M tcil 2 300 200 100 0 -100 0 60 120 180 240 300 360 420 480 540 600 660 720 480 540 600 660 720 -200 -300 M mm 3 M mv 3 0 ,5 M tcil 3 500 400 300 200 100 0 -100 0 60 120 180 240 300 360 420 -200 -300 -400 -500 800 M mm4 M mv4 0 ,5 M tcil 4 600 400 M mm 4 max 200 M mm 4 max 0 0 60 120 180 240 300 360 420 480 540 600 660 720 -200 M mm4 min -400 -600 Figura 30 Incremento de momentos de torção que atuam sobre munhões de manivelas 80 Dimensionamento de Elementos do Motor D. Vlassov Coeficiente teórico de de concentração de tensões determina-se de Tabela 10 tomando em conta a existência do orífício para óleo lubrificante k = 3,0. Coeficiente de concentração de tensões pela Eq. (51) k 0 ,6 1 q k 1 = 0,6[1+0,4(3-1)] = 1,08. Coeficiente de escala para d mm = 48 mm, da Tabela 11 - M = 0,73. Coeficiente de sencibilidade de superficie da mesma Tabela 12 tomando em conta témpera dos munhões com corrente de alta frequência para profundidade de 2 - 3 mm - = 1,2. max min = (28,17 - 20,25) / 2 = 3,96 MPa. 2 min a max = (28,17 + 15,44) / 2 = 24,21 MPa. 2 k ak a = 24,211,08 / (0,731,2) = 29,84 MPa; M Tanto como ak = 29,84 / 3,96 = 7,5 > = 0,422, então a reserva de segurança do munhão m 1 do manivela é necessário determinr pelo limite de fadiga: 1 = 115 / (29,84+0,63,96) = 3,57. n ak n O cálculo de momentos de flexão que atuam sobre munhões de manivelas é ncessário fazer usando a Tabela 22 na página 74. Os valores de K pm1 = 0,5 K pm1 e T1 = 0,5 T1 são calculados usando dados da Tabela 6, pag. 26. O momento criado pela força tangencial T1 é calculdo pela Eq. (134). O valor de l lmv lmm 2h - distância entre meios de munhões do virabrequim é igual l (28+28+2·18)10 -3= 0,092 m. Logo M T T l / 2 = 0,046 T1 Nm. O ângulo de disposição do orifício para o óleo lubrificante pode ser determinado a partir de Figura 14, pág. 17. Do gráfico M ~68 o. , N, valores de T e K pk usam-se de cálculo dinâmico. Z K pk Pcp 0,5 Pcp = 0,5·(-19526) = - 9763 N. Logo: Pcp m Z K pk = - 9763 N. O momento de flexão (Nm) que atua sobre o munhão de manivela no plano da manivela é calculado pela Eq. (135) M Z Z l / 2 Pcp a , onde: a 0,5l mm h = 0,5(28+18)10 -3 = 0,023 m. Logo: Pcp - peso de um contrapeso, N. +13017·0,023 = 0,046Z + 299,4 Nm. M Z 0,046Z M M = M T Sen M M Z Cos M . Usando dados da Tabela 22 determinam-se valores máximo e mínimo de momento M M M M , Nm máximo mínimo 4,9 -264,3 Momento de resistência de flexão de munhão da manivela 81 Dimensionamento de Elementos do Motor D. Vlassov Wmm 0,5Wmm = 0,5·21,710-6 = 10,8510 -6 m3. Valores máximo e mínimo das tensões normais do ciclo assimétrico de carga do munhão da manivela M M max = 4,9·10 -6 / ( 10,8510-6 ) = 0,45 MPa; max Wmm M M min = -264,3·10-6 / ( 10,8510-6 ) = -24,3 MPa. min Wmm Tensões de flexão média e amplitude das tensões min = (0,45 - 24,3) / 2 = -11,9 MPa; m max 2 min a max = (0,45 + 24,3) / 2 = 12,4 MPa; 2 Coeficiente teórico de de concentração de tensões determina-se de Tabela 10 tomando em conta a existência do orífício para óleo lubrificante k = 3,0. Coeficiente de concentração de tensões pela Eq. (51) k 1 q k 1 = [1 + 0,4 ( 3 – 1 ) ] = 1,8. Coeficiente de escala para d mv = 48 mm, da Tabela 11 - M = 0,76. Coeficiente de sencibilidade de superficie da Tabela 12 tomando em conta témpera dos munhões com corrente de de alta frequência para profundidade de 2 - 3 mm - = 1,2. k = 12,4 · 1,8 / ( 0,76·1,2 ) = 24,47 MPa. ak a M A reserva de segurança do munhão da manivela de tensões de flexão (normais) é determinada pelo limite de fadiga ( m <0). 1 = 150 / ( 24,47 + 0,4 (-11,9)) = 7,6. n ak m A reserva totl da munhão da manivela (de torção e flexão) é calculada pela Eq. (60) n n n / n2 n2 = 7,6 · 3,57 / 7,6 2 3,57 2 = 3,23. Calculo de flange A partir de cálculo de resistência dos munhões das manivelas determinam-se valores máximo e mínimo de forças tangenciais que torcem flanges: máxima mínima T, N 2966 -3252 Momentos que torcem flanges: 0,5(lmv h) = 2966 · 0,5 (28 + 18) ·10-3 = 68,2 Nm; M fl max Tmax 0,5(lmv h ) = -3252 · 0,5 (28 + 18) ·10 -3 = - 74,8 Nm. M fl min Tmin Momento de resistência de seção A-A do flange Wfl bh 2 = 0,284 · 76·18 2 · 10 -9 = 6,99 · 10-6 m3. onde: - coeficiente, = 0,284 para b / h = 76 / 18 = 4,2 (veja pág. 75). As tensões tangenciais a máxima e a mínima de ciclo alternado de cargas de flanges: 82 Dimensionamento de Elementos do Motor max min M fl max Wfl M fl min Wfl D. Vlassov = 68,2 ·10-6 / ( 6,99 · 10 -6 ) = 9,76 MPa; = - 74,8 ·10 -6 / ( 6,99 · 10 -6 ) = -10,7 MPa. A tensão média e amplitudes das tensões m max min = ( 9,76 - 10,7 ) / 2 = -0,47 MPa; 2 a max min = ( 9,76 + 10,7 ) / 2 = 10,23 MPa; 2 Coeficiente teórico de de concentração de tensões determina-se de Tabela 10 k = 1,4. tomando r em conta o concentrador de tensãoem raio de adoçamento ad = 3 / 18 = 0,17. h Coeficiente de concentração de tensões pela Eq. (51) k 0 ,6 1 q k 1 = 0,6[1+0,4(1,4-1)] = 0,7. Coeficiente de escala para b = 76 mm, da Tabela 11 - M = 0,64. Coeficiente de sencibilidade de superficie da mesma Tabela 12 tomando em conta que a superfície do flange não possui usinagem especial- = 0,75. k ak a = 10,23 · 0,7 / ( 0,64 · 0,75 ) = 14,8 MPa M A reserva de segurança determina-se pelo limite de fadiga ( m <0) 1 = 115 / ( 14,8 + 0,6 ·( -0,47 ) ) = 7,9. n ak m Momento de resistência do flange Wfl bh 2 / 6 = 76 · 182 · 10-9 / 6 = 4,104·10 -6 m3. As tensões normais a máxima e a mínima no flange: M flfl max Pfl max , max = Wfl F fl onde ) lmv ; M flfl max 0,25 K max K R 2( Pcp Pfl max 0,5K max K R - área de seção transversal do flange, F fl = bh = 76 · 18 · 10-6 = 1368·10-6 m2. Do cálculo anterior temos: F fl K max , N 14393 Valor calculado Dinâmica AH2 K min KR Pcp -11546 -15942 -9763 Valor calculado Dinâmica AH3 Valor calculado Dinâmica AE1 Valor calculado Calc mm U4 M flfl max 0, 25 [ 14393 – 15942 + 2 · 9763 ] 28·10 -3 = 125,8 Nm; Pfl max 0,5 (14393 – 15942) = -774,6 N. Logo max = M flfl max Wfl Pfl max F fl = 83 Dimensionamento de Elementos do Motor min = M flfl min Wfl D. Vlassov = 125,8 / 4,104·10-6 - 774,6 10-6 / 1368·10-6 = 30,1 MPa Pfl min , F fl ) lmv = Onde: M flfl min 0, 25 K min K R 2( Pcp = 0,25 [ -11546 – 15942 + 2 · 9763 ] 28·10-3 = -55,7 Nm; Pfl min 0,5K min K R = 0,5(-11546-15942) = -13744 N. Logo min = -55,7·10-6 / 4,104·10-6 + ( -13744·10-6 ) / 1368·10 -6 = - 23,6 MPa. A tensão média e amplitude das tensões min = ( 30,1 - 23,6 ) / 2 = 3,2 MPa; m max 2 min = ( 30,1 + 23,6 ) / 2 = 26,9 MPa; a max 2 Coeficiente teórico de de concentração de tensões determina-se de Tabela 10, tomando em conta a existência do orífício para óleo lubrificante k = 1,4. Coeficiente de concentração de tensões pela Eq. (51) k 1 q k 1 = [1 + 0,4 ( 1,4 – 1 ) ] = 1,16; Coeficiente de escala para b = 76 mm, da Tabela 11 - M = 0,70. Coeficiente de sencibilidade de superficie da Tabela 12 – tomando em conta que a superfície do flange não possui usinagem especial - = 0,75. k = 26,9 · 1,16 / ( 0,70 · 0,75 ) = 59,4 MPa. ak a M Tanto como ak = 59,4 / 3,2 = 18,35 > = 0,2, então a reserva de segurança deve ser m 1 calculada pela limite de fadiga 1 = 150 / ( 59,4 + 0,4 3,2 ) = 2,47. n ak m A reserva total de segurança do flange n n n / n2 n2 = 2,47 · 7,9 / 2,472 7,92 = 2,36. 84