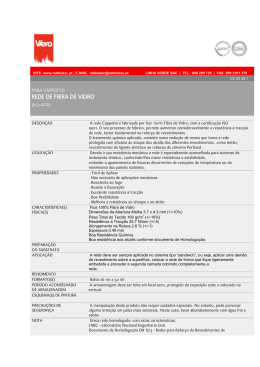

Edição 9 | Janeiro de 2011 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Para otimizar o desempenho do revestimento, é imprescindível a realização de inspeções e medições de rotina, definindo os prazos ideais de substituição das barras elevadoras de acordo com a taxa de desgaste das barras em relação às placas. A Metso utiliza ferramentas projetadas especificamente para executar medições de desgaste do modo mais eficaz e conveniente. Após o colhimento dos dados, eles são incluídos em um algoritmo computadorizado que gera a estimativa do tempo de vida útil restante. Moagem - Revestimentos para moinhos Manutenção e armazenamento de revestimentos para moinhos em borracha e Poly-Met Sob circunstâncias normais, uma vez instalado o Revestimento para Moinhos Skega®, não há necessidade de manutenção exceto verificações periódicas das fixações até chegar o momento da troca. Os Revestimento para Moinhos Skega® são projetados individualmente, com base nas condições de funcionamento para cada aplicação específica. Entretanto, em alguns casos pode ser rentável ampliar a duração de um revestimento como um todo reposicionando barras elevadoras e placas estratégicas para que o desgaste seja uniforme durante o ciclo de vida útil do produto. Para evitar problemas inesperados de produção, recomendamos inspecionar o revestimento periodicamente (e tomar as medidas correspondentes), avaliando o prazo de reposicionamento ou troca dos revestimentos. Programa de inspeção Recomendamos inspecionar o estado do Revestimento Skega® dentro da periodicidade indicada no programa de inspeção mostrado abaixo (preferencialmente de acordo com as paradas programadas). Sugerimos ainda definir os prazos de inspeção imediatamente após a instalação do Revestimento para Moinhos Skega®. Armazenamento e segurança Em caso de armazenamento dos Revestimentos para Moinhos Skega® em borracha ou Poly-Met durante mais de 2 meses, eles devem ser guardados no interior da instalação ou sob coberturas de proteção. Em caso de armazenamento ao ar livre, as peças devem ser protegidas contra excesso de calor e luz solar direta, posicionando-as também de maneira que se evite deformações. Não armazene as peças de revestimento de borracha perto de motores elétricos de grande porte que gerem muito ozônio. Deve-se evitar cortes com maçarico, esmerilhamento e qualquer outro trabalho que gere faíscas ou calor nas proximidades do revestimento para moinhos. Caso esse tipo de trabalho precise ser executado, o cliente deve assumir a total responsabilidade. Para instruções adicionais sobre segurança, consulte os manuais de instalação. Ŷ Programa de inspeção: Ɣ 1ª com 25% da vida útil prevista* Ɣ 2ª com 50% da vida útil prevista Ɣ 3ª com 75% da vida útil prevista *muitas vezes, apenas a instalação basta PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] WEBSITE www.metso.com.br Direitos reservados. Edição 14 | Junho de 2011 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Revestimentos de moinhos Busque o equilíbrio da vida útil das peças que revestem o seu moinho O custo total de um revestimento de moinho é determinado, em grande parte, pelo custo associado à sua instalação e manutenção. Uma queda na produção, seja por parada prevista ou imprevista, pode se tornar muito cara. Algumas peças do revestimento de um moinho estão mais expostas ao desgaste do que outras. Por isso, a vida útil dos diferentes componentes deste revestimento pode apresentar grande variação. Isto quer dizer que a plena utilização da vida útil de todas as peças de revestimento existentes num moinho talvez uniforme para que elas possam ser substituídas na mesma ocasião ou que tenham acréscimos uniformes de vida útil. Isto pode ser conseguido, por exemplo, pela modificação do seu design ou pela combinação de diferentes materiais (borracha, Poly-met, metal, etc.) O custo-benefício é otimizado ao substituir peças de revestimento ainda não totalmente desgastadas, tratando-as como se estivessem gastas, evitando paradas adicionais para manutenção. Isto se deve ao fato de que o preço que se paga por um revestimento de moinho, muitas vezes, representa somente uma fração do custo causado pela perda de produção em razão da parada para a substituição dos revestimentos. Além disso, é extremamente importante monitorar atentamente o desgaste do revestimento para que a ação correta possa ser tomada. Isto pode ser feito por meio do uso do programa “WearWin” da Metso. A Metso utiliza o desempenho do moinho e simulações comparativas de custo total para otimizar as diferentes peças de revestimento para que estas possam ser substituídas ao mesmo tempo e, para esta finalidade, desenvolveu soluções e o software (TCC) Comparação de Custo Total. Ŷ não seja a solução mais otimizada, pois poderá resultar em maior tempo parado e perda de produção. Como melhorar a economia com o revestimento? Você poderá reduzir seu custo total certificando-se de que as diferentes peças de revestimento foram projetadas para minimizar o número de paradas para manutenção. De preferência, a vida útil das peças de revestimento deve ser balanceada ou AUTOR Maria Marklund | REVISOR Edimilson Santana PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Direitos reservados. Edição 35 | Junho de 2013 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO A Metso consegue combinar diferentes materiais (borracha, aço e poly-met) visando obter o revestimento mais adequado para todos os tipos de aplicações. Para otimizar o projeto dos revestimentos de forma a obter boa vida útil, boa eficiência de moagem e minimizar o número de paradas, a Metso faz o monitoramento do desgaste dos revestimentos ao longo de toda a sua vida útil, utilizando um pacote de software patenteado que chamamos WearWin. Moinhos Beneficie-se do desenvolvimento contínuo de revestimentos de moinhos Quando é que se deve inspecionar os revestimentos? Recomendamos que inspeções rotineiras e medições dos revestimentos sejam realizadas regularmente, pois as propriedades do minério e os parâmetros operacionais poderão variar com o tempo. Novas instalações devem ser cuidadosamente monitoradas. Com as exigências de alta produtividade, é cada vez mais importante maximizar a disponibilidade dos moinhos. As inspeções regulares dos revestimentos são pré-requisito para a instituição de uma política de manutenção proativa, permitindo que as paradas para manutenção sejam planejadas com antecedência e que eventuais alterações no desenho dos revestimentos sejam executadas no tempo certo. Os dados colhidos nas inspeções servem como uma importante ferramenta, possibilitando que as programações das futuras trocas sejam feitas de maneira precisa e, ainda, possibilitando o desenvolvimento de melhorias e busca pela otimização do processo de moagem. A meta é o menor número possível de paradas Em geral, é economicamente vantajoso substituir o maior número possível de peças em uma determinada parada para troca de revestimentos. Isto minimizará o número de paradas e, consequentemente, assegurará a máxima disponibilidade do moinho. Num moinho, é comum haver revestimentos com diferentes vidas úteis. Dependendo do tipo de revestimento e da sua localização, ele poderá estar submetido a muito impacto e abrasão e, então, sua taxa de desgaste será relativamente alta, enquanto outros revestimentos ficam mais protegidos e, consequentemente, conseguem durar por mais tempo. Por isso, é importante monitorar e fazer um follow-up nas diversas regiões dentro de um moinho para determinar o momento mais adequado que se deverá trocar cada parte do revestimento. Quando se conhece as diferenças na velocidade de desgaste dos revestimentos, conseguimos calcular e otimizar os intervalos de troca e, se necessário, podemos ajustar o desenho dos revestimentos de acordo. AUTOR Jenny Jakobsson | REVISOR Renan Santos PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Cronograma de inspeção de revestimentos: Ɣ 1ª aos 25% da vida útil estimada* Ɣ 2ª aos 50% da vida útil estimada Ɣ 3ª aos 75% da vida útil estimada *muitas vezes necessária apenas na primeira instalação Sugerimos que seja realizada uma medição de desgaste antes da substituição dos revestimentos no momento programado para sua troca. Ŷ Contate o escritório local da Metso para mais informações sobre os vários serviços que a Metso pode lhe oferecer. Direitos reservados. Edição 36 | Agosto de 2013 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Camada 1 Camada 2 Camada 3 Camada 4 Camada 5 Camada 6 Camada 7 11” 19” 27” 35” Camada 8 Camadas e posições radiais consideradas num Vertimill™. Moinho vertical Vertimill ™ Como determinar o momento ideal para a troca dos revestimentos da hélice de rosca dupla A modelagem confirma que a rosca sofre desgaste partindo do seu exterior para seu interior e mais rapidamente na parte inferior do que na parte superior. O gráfico abaixo apresenta a intensidade de força de cisalhamento (W/m²) nos vários pontos dentro do moinho. A intensidade de força de cisalhamento é a primeira aproximação estimativa do desgaste e é substancialmente mais alta na parte inferior da rosca. Estabelecer o momento da troca dos revestimentos da rosca do moinho vertical é importante para que se possa programar a substituição destes revestimentos em conjunto com outras atividades de manutenção da planta de forma a minimizar os custos envolvidos na manutenção. O desgaste dos revestimentos da rosca do moinho vertical Vertimill™ pode ser estimado avaliandose a altura da carga de bolas. À medida que os revestimentos da rosca se desgastam, a área superficial e consequentemente o volume dos revestimentos em contato com a carga de bolas diminui, esta redução proporciona uma diminuição na demanda de potência do equipamento e consequentemente uma redução da qualidade de cominuição para uma mesma taxa e granulometria de alimentação do moinho. No entanto, à medida que a rosca se desgasta, deve-se acrescentar corpos moedores para manter a demanda de potência e consequentemente a taxa de produção do equipamento. Isto aumentará a massa de corpos moedores em uso dentro do moinho e envolverá as partes superiores da rosca que, anteriormente, não estavam trabalhando. No manual da Metso há um procedimento para a medição do enchimento de corpos moedores que é uma maneira fácil de avaliar o desgaste dos revestimentos sem o esvaziamento do moinho. Este procedimento baseiase na medição da potência operacional em relação à profundidade de carga de bolas. Uma profundidade de carga de bolas que apresente elevação correspondente a 1 pé (250 mm) em relação à profundidade de bolas medida para a potência operacional quando as peças estão novas é indicação de que os revestimentos devem ser substituídos. Para compreender melhor o desgaste e assim, melhorar o desempenho, a Metso adotou uma modelagem DEM (Discrete Element Method) associado a SPH (Smoothed Particle Hydrodynamics). O modelo DEM utiliza a física Newtoniana para descrever o fluxo de corpos moedores e polpa dentro do Vertimill™. A polpa é modelada como partículas discretas SPH. A reação de cada colisão entre partículas individuais, e de partículas com as paredes do moinho, é calculada e as forças resultantes são registradas. Desta forma, todos os parâmetros da modelagem são diretamente mensuráveis ou são definidos previamente (volume do moinho, velocidade de operação, velocidade da rosca, taxa de alimentação de polpa, etc). Durante a modelagem, a Metso fez a tomada de áreas de cisalhamento em diferentes pontos da rosca. Para melhor visualização da simulação em 3D, a rosca foi dividida em segmentos. A rosca é representada como camadas em formato de disco com 12 polegadas de espessura cada, empilhadas verticalmente. Cada camada é subdividida em 4 cilindros concêntricos de 8 polegadas de largura. AUTOR Jonathan Allen | REVISOR Vinicius Souza PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Um erro comum cometido por empresas que utilizam moinhos verticais em suas operações é substituir revestimentos que ainda tem sobrevida substancial a oferecer. Algumas operações abrem o moinho, olham o revestimento e presumem que sua taxa de desgaste é linear em relação a horas de operação. O gráfico mostra claramente que à medida que o diâmetro da rosca diminui, a intensidade de potência de cisalhamento cai de maneira não-linear, quase que exponencial, de forma que o desgaste do revestimento medido radialmente diminui ao longo do tempo. O dado acima indica que um revestimento aparenta estar com 50% de desgaste ainda teria 2/3 (dois-terços) de sua vida útil. Outra maneira de análise é considerar que o desgaste é uma função da velocidade da ponta (‘tip speed’). À medida que o revestimento se desgasta, o diâmetro da rosca diminui, a velocidade da ponta diminui, portanto a taxa (ritmo) de desgaste também diminuiria. Ŷ Direitos reservados.

Download