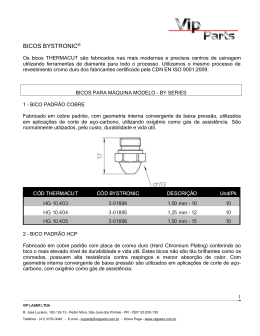

CENTRO UNIVERSITÁRIO POSITIVO PROJETO DE SISTEMA DE NEBULIZAÇÃO DE ÁGUA PARA DESPOEIRAMENTO CURITIBA 2007 2 JEFERSON FERREIRA PEDROSO PROJETO DE SISTEMA DE NEBULIZAÇÃO DE ÁGUA PARA DESPOEIRAMENTO Monografia apresentada como requisito parcial à obtenção do grau de Engenheiro pelo Curso de Engenharia Mecânica, do Setor de Ciências Exatas e de Tecnologia do Centro Universitário Positivo. Orientador: Prof. Neil Franco de Carvalho. CURITIBA 2007 3 SUMÁRIO LISTA DE FIGURAS ...............................................................................................v LISTA DE TABELAS .............................................................................................vi RESUMO............................................................................................................... vii 1 INTRODUÇÃO .................................................................................................. 01 1.1 DESCRIÇÃO DO PROBLEMA ....................................................................... 01 1.2 OBJETIVO GERAL DO TRABALHO .............................................................. 03 1.3 OBJETIVOS ESPECÍFICOS DO TRABALHO ................................................ 03 1.4 ESCOPO DO TRABALHO.............................................................................. 03 1.5 ESTRUTURA DO TRABALHO ....................................................................... 04 2 REVISÃO BIBLIOGRÁFICA ............................................................................. 05 2.1 TIPOS DE MOVIMENTAÇÃO DE MATERIAL................................................ 05 2.1.1 Retirada de Material em Lavras................................................................... 06 2.1.2 Carregamento de Caminhões...................................................................... 06 2.1.3 Descarregamento de Caminhões em Tremonhas ou Pilhas ....................... 07 2.1.4 Transporte por Transportadores Tipo Correia, Teleférico ou Caminhões.... 07 2.1.5 Descarregamento e Armazenamento de Material em Pilhas....................... 08 2.2 HISTÓRICO DE COMO O PROBLEMA VEM SENDO RESOLVIDO............. 09 2.2.1 Filtro de Pó – Coletores Inseríveis............................................................... 09 2.2.2 Sistema de Nebulização com Água, Ar e Surfactante ................................. 11 2.2.3 Sistema de Nebulização com Água e Surfactante (sem ar) ........................ 12 2.2.4 Sistema de Nebulização com Espuma ........................................................ 14 2.2.5 Sistemas Mistos........................................................................................... 15 2.2.6 Surfactante para Diluição em Água ............................................................. 17 2.2.7 Supressão Pó por Enclausuramento ........................................................... 18 2.2.8 Sistema de Umectação de Vias e Pátios de Minério ................................... 19 3 FUNDAMENTAÇÃO TEÓRICA ........................................................................ 21 3.1 ESPECIFICAÇÃO BICOS NEBULIZADORES ............................................... 21 3.1.1 Bicos de Abatimento de Poeira ................................................................... 21 3.1.2 Bico Especificado ........................................................................................ 25 3.2 DETERMINAÇÃO DA COBERTURA DA NEBULIZAÇÃO ............................. 26 iii 4 3.3 DETERMINAÇÃO DA VAZÃO NECESSÁRIA PARA O SISTEMA................. 28 3.4 ESPECIFICAÇÃO DO SISTEMA DE BOMBEAMENTO ................................ 28 3.4.1 Seleção de Bomba para Bombeamento ...................................................... 28 3.4.2 Seleção de Bomba Dosadora ...................................................................... 30 3.5 APLICAÇÃO DO PRODUTO SURFACTANTE .............................................. 31 4 DESENVOLVIMENTO....................................................................................... 33 4.1 UNIDADE DE BOMBEAMENTO .................................................................... 33 4.1.1 Definição das Dimensões ............................................................................ 33 4.1.2 Definição do Reservatório de Surfactante ................................................... 33 4.1.3 Dimensões Básicas da Unidade de Bombeamento..................................... 34 4.2 ESTRUTURA DE SUSTENTAÇÃO DOS BICOS DE NEBULIZAÇÃO ........... 34 4.2.1 Definição do Formato da Estrutura .............................................................. 34 4.2.2 Definição das Dimensões da Estrutura de Sustentação dos Bicos ............. 35 4.2.3 Articulação e Regulagens............................................................................ 36 4.3 CARRO PLATAFORMA DE TRANSPORTE .................................................. 38 4.4 ESPECIFICAÇÃO MANGUEIRAS E CONEXÕES ......................................... 38 4.4.1 Tipos e Dimensões de Mangueiras e Terminais.......................................... 39 5 CONCLUSÃO ................................................................................................... 41 GLOSSÁRIO ........................................................................................................ 43 REFERÊNCIAS BIBLIOGRÁFICAS .................................................................... 45 ANEXOS .............................................................................................................. 46 APÊNDICES......................................................................................................... 62 iv 5 LISTA DE FIGURAS FIGURA 01 - EXEMPLO DE POLUIÇÃO GERADA EM MINERADORA................................................ 2 FIGURA 02 - EXEMPLO DE POLUIÇÃO GERADA EM TRANSPORTE DE MINÉRIO......................... 2 FIGURA 03 - EXEMPLO DE RETIRADA MATERIAL EM LAVRAS ....................................................... 6 FIGURA 04 - EXEMPLO DE CARREGAMENTO DE CAMINHÕES....................................................... 6 FIGURA 05 - EXEMPLO DE DESCARREGAMENTO DE CAMINHÕES ............................................... 7 FIGURA 06 - EXEMPLO DE MOVIMENTAÇÃO POR TRANSPORTADOR .......................................... 7 FIGURA 07 - EXEMPLO DE DESCARREGAMENTO ............................................................................ 8 FIGURA 08 - EXEMPLO DE ARMAZENAMENTO ................................................................................. 8 FIGURA 09 - SISTEMA FILTRO COLETOR DE PÓ INSTALADO EM EQUIPAMENTO..................... 10 FIGURA 10 - SISTEMA DE NEBULIZAÇÃO ÁGUA, AR E SURFACTANTE ....................................... 11 FIGURA 11 - APLICAÇÃO DO SISTEMA EM DESCARGA MATERIAL FORNO CIMENTO .............. 13 FIGURA 12 - SISTEMA DE NEBULIZAÇÃO COM ESPUMA SOBRE CALHA .................................... 14 FIGURA 13 - SISTEMA COM FILTRO DE PÓ INSERÍVEIS NA LATERAL DA MOEGA..................... 16 FIGURA 14 - SISTEMA COM BICOS DE ATOMIZAÇÃO AR, ÁGUA E SURFACTANTE ................... 16 FIGURA 15 - SISTEMA DE CONTROLE E RESERVATÓRIOS FIXOS .............................................. 16 FIGURA 16 - SISTEMA DE ENCLAUSURAMENTO ............................................................................ 18 FIGURA 17 - SISTEMA DE UMECTAÇÃO DE VIAS E PÁTIOS .......................................................... 20 FIGURA 18 - BICO WHIRLJET SÉRIE BD ........................................................................................... 22 FIGURA 19 - BICO WHIRLJET SÉRIE C.............................................................................................. 22 FIGURA 20 - BICO SPIRALJET HHSJ ................................................................................................. 23 FIGURA 21 - BICO FOGJET 7N ........................................................................................................... 24 FIGURA 22 - BICO ATOMIZADORES HIDRÁULICOS LN E LNN ....................................................... 24 FIGURA 23 - BICO PULVERIZAÇÃO FULLJET SÉRIE GGAW........................................................... 25 FIGURA 24 - PADRÃO JATO CONE CHEIO........................................................................................ 26 FIGURA 25 - ESQUEMA PARA SELEÇÃO COBERTURA DE BICO DA TABELA 1 .......................... 27 FIGURA 26 - BOMBA MEGABLOC KSB .............................................................................................. 29 FIGURA 27 - GRÁFICO CURVA DE SELEÇÃO BOMBA KSB MONOBLOC ...................................... 29 FIGURA 28 - BOMBA DOSADORA DMD ............................................................................................. 30 FIGURA 29 - GRÁFICO COBERTURA HIDRÁULICA BOMBA DOSADORA DMD............................. 31 FIGURA 30 - EXEMPLO APLICAÇÃO TAMANHO GOTA REDUZIDA ................................................ 32 FIGURA 31 - FORMATO DE PIRÂMIDE DE UMA PILHA DE MATERIAL........................................... 35 FIGURA 32 - FORMATO DE SEMI-CIRCULO DA ESTRUTURA DE SUSTENTAÇÃO ...................... 35 FIGURA 33 - REGULAGEM ÂNGULO FRONTAL................................................................................ 36 FIGURA 34 - REGULAGEM ÂNGULO LATERAL................................................................................. 37 FIGURA 35 - PONTOS DE DESMONTAGEM DA ESTRUTURA SUSTENTAÇÃO BICOS ................ 37 FIGURA 36 - CONFIGURAÇÃO DOS TERMINAIS DE MANGUEIRAS............................................... 39 v 6 LISTA DE TABELAS TABELA 01 – COBERTURA TEÓRICA DE BICOS DE NEBULIZAÇÃO ........................................ 27 TABELA 02 – TIPOS E DIMENSÕES DE MANGUEIRAS E TERMINAIS ...................................... 40 vi 7 RESUMO Os processos necessários para transformação da matéria prima em produto, constantemente geram poluição de partículas de poeira dispersas no ar, sendo necessário a aplicação de soluções para evitar que este particulado se disperse, melhorando as condições de saúde para o ser humano e preservação do meio ambiente. Devido a esta necessidade foi desenvolvido o projeto do sistema de nebulização de água para despoeiramento que é composto pelo projeto de uma estrutura para sustentar e transportar o sistema de nebulização de água para despoeiramento e especificação do sistema de bombeamento e alimentação, bem como componentes de condução e bicos nebulizadores do fluído. Para determinação da aplicabilidade do sistema de nebulização foi realizado no projeto um breve apanhado de processos de movimentação e armazenamento de materiais tais como: geração de pó proveniente de mineração, carga e descarga de caminhões, transporte por equipamentos como correias, teleféricos ou armazenamento em pátio aberto. Foram identificados e estudados os sistemas atuais de despoeiramento de pó e abordadas as vantagens e desvantagens dos seguintes sistemas: despoeiramento com filtros de pó com coletores inseríveis, nebulização utilizando ar, água e surfactante, nebulização utilizando água e surfactante, nebulização com espuma, supressão de pó por enclausuramento, umectação e sistemas mistos. Para especificação dos bicos de nebulização foram estudados e abordados os tipos de bicos utilizados para despoeiramento que utilizam o padrão de jato cone cheio e foi determinada a cobertura da nebulização e a vazão necessária com base nas informações do bico de nebulização especificado. Com a informação da vazão necessária foram especificadas as bombas de bombeamento e dosadora do sistema. Através das dimensões dos equipamentos principais, foi definido e dimensionado a unidade de bombeamento, o carro plataforma de transporte e a estrutura de sustentação dos bicos, sendo elaborado os projetos dos componentes e estrutura do sistema de nebulização de água para despoeiramento. Palavras chave: Nebulização de Água para Despoeiramento. vii 1 INTRODUÇÃO Nos tempos atuais, é cada vez maior a preocupação com a qualidade de vida e do meio ambiente em que vivemos. A poluição do solo, da água e do ar vem provocando graves danos ao nosso planeta. A rejeição dos consumidores aos produtos de empresas que poluem o meio ambiente está se tornando comum e as pessoas estão preferindo comprar produtos de empresas que estão preocupadas com a preservação do meio ambiente. Para minimizar a poluição do ar, muitas empresas, necessitam de sistemas capazes de reter o pó gerado no processo fabril, visando a preservação da saúde de seus profissionais, redução da poluição na localidade, melhorar a limpeza da empresa e evitar ações penais de proteção ao meio ambiente. Com esse cenário é necessário e viável o desenvolvimento de um sistema para nebulização de água particularmente aplicado em processos de transformação abertos, como exemplo a mineração ou armazenamento de matéria prima a céu aberto, freqüentemente aplicado em diversos setores industriais. Para o ser humano a importância do meio ambiente é fundamental e não é admissível produzir à custa de fortes impactos ao meio ambiente. O foco principal do desenvolvimento deste projeto é a redução do impacto da poluição (poeira) gerada pelo homem ao meio ambiente e a própria saúde. 1.1 DESCRIÇÃO DO PROBLEMA Os processos necessários para transformação da matéria prima em produto, constantemente geram poluição de partículas de poeira dispersas no ar, sendo necessário a aplicação de soluções para evitar que este particulado se disperse, melhorando as condições de saúde para o ser humano e preservação do meio ambiente. A mídia está constantemente alertando sobre as graves conseqüências da poluição e os possíveis problemas no futuro. Atualmente não é concebível conviver com situações de agressão à natureza, conforme exemplo Figura 01 e Figura 02, 2 mas sim pensar em ações e encontrar soluções simples e eficazes para eliminação ou ao menos redução dos problemas. FIGURA 01 - EXEMPLO DE POLUIÇÃO GERADA EM MINERADORA FONTE: O AUTOR FIGURA 02 - EXEMPLO DE POLUIÇÃO GERADA EM TRANSPORTE DE MINÉRIO FONTE: O AUTOR Nas Figuras 01 e 02 são apresentadas emissão de poluição durante o transporte e armazenamento de material em uma indústria de mineração. 3 1.2 OBJETIVO GERAL DO TRABALHO Projetar uma estrutura para sustentar e transportar um sistema de nebulização de água para despoeiramento. Especificar sistema de bombeamento e alimentação, bem como componentes de condução e bicos nebulizadores do fluído. 1.3 OBJETIVOS ESPECÍFICOS DO TRABALHO - Especificar do conjunto de motobomba. - Especificar dos bicos de nebulização. - Definir formato e distribuição dos bicos de nebulização. - Projetar a estrutura de fixação dos bicos de nebulização. - Projetar o carro plataforma para movimentação. - Especificar as tubulações e conexões para condução dos fluídos. 1.4 ESCOPO DO TRABALHO Para determinação da aplicabilidade do sistema de nebulização foi realizado no projeto um breve apanhado de processos de movimentação e armazenamento de materiais. Através das informações da aplicabilidade do sistema, são especificados os componentes de bombeamento (moto-bomba) e escolhido o conjunto de equipamentos a ser aplicado no projeto, através de seleção entre equipamentos comerciais de linha com uma justificativa do conjunto selecionado. Projetada a unidade de armazenamento do conjunto de bombeamento. Através das informações técnicas do conjunto de bombeamento e com base na forma de nebulização do sistema para obtenção do alcance desejado, foi realizado a especificação dos bicos de nebulização. Finalizando com o estudo e projetado da estrutura de fixação, as articulações e regulagens, bem como a estrutura de transporte do conjunto, visando a facilidade de transporte e alcance do maior número possível de aplicações do sistema. 4 Benefícios esperados com o sistema de nebulização de água: - Atender condições e normas ambientais como exemplo as resoluções do CONAMA; - Recuperação da poeira fugitiva gerada durante o processo de transporte, armazenamento ou movimentação de produtos; - Manutenção da qualidade do ar para os funcionários e comunidade; - Conservação das condições de limpeza da área e dos equipamentos; e - Melhoria no aspecto visual de limpeza no local de aplicação. 1.5 ESTRUTURA DO TRABALHO O trabalho está estruturado de maneira que acompanhe a elaboração do projeto em conjunto com a monografia e apresentará os seguintes capítulos e temas abordados: Revisão Bibliográfica: tipos de armazenamento de materiais e movimentações, emissão de particulados no ambiente, aplicações de nebulização e equipamentos utilizados. Especificação dos Componentes: sistema bombeamento, tubulações e conexões. Projetos: bicos de nebulização, formato e distribuição dos bicos, estrutura de fixação dos bicos de nebulização e carro plataforma. Estudos: funcionamento das articulações e regulagens e análise dos processos de fabricação. Desenhos: projetos em unigraphics. 5 2 REVISÃO BIBLIOGRÁFICA Nos processos de armazenamento e manuseio de materiais sólidos a granel, é constante a geração de pó proveniente de mineração, carga e descarga de caminhões, transporte por equipamentos como correias, teleféricos ou armazenamento em pátio aberto. Por tratar-se de grandes extensões de material armazenado e movimentado, é difícil o controle de pó por sistemas fixos e que não podem levar o despoeiramento para vários pontos isolados de geração da poeira. A seguir são apresentados os principais problemas no manuseio de materiais sólidos a granel: • Necessidade de controle de emissão de pó; • Poluição no ambiente de trabalho; • Não adequação às leis ambientais; • Derramamento de material; • Custos de limpeza da área; • Acúmulo de material; • Baixa vida útil dos equipamentos; • Manutenção excessiva; • Baixa produtividade; • Pontos de transferência defeituosos; • Capacidade ociosa; • Acidentes de trabalho; • Diminuição da capacidade de estocagem; • Obstrução de equipamentos e áreas de transito; e • Perda de material. 2.1 TIPOS DE MOVIMENTAÇÃO DE MATERIAL Visando caracterização das diversas situações, são apresentados os principais aspectos de movimentação e armazenamento de material que geram poluição por pó, em uma indústria cimenteira. 6 2.1.1 Retirada de Material em Lavras É a retirada controlada de material de minas para seleção da matéria prima para fabricação de um produto. A Figura 03 apresenta a retirada de material em uma mina, sendo um exemplo de emissão de poeira. FIGURA 03 - EXEMPLO DE RETIRADA MATERIAL EM LAVRAS FONTE: O AUTOR 2.1.2 Carregamento de Caminhões É o transporte primário do ponto de extração de um material para o ponto de processamento da matéria prima. Em um indústria de cimento varia entre 1km a 10km. A Figura 04 apresenta o carregamento de caminhões em uma mina e constantemente gera emissão de poeira para a atmosfera. FIGURA 04 - EXEMPLO DE CARREGAMENTO DE CAMINHÕES FONTE: O AUTOR 7 2.1.3 Descarregamento de Caminhões em Tremonhas ou Pilhas É o ponto de descarregamento do material que foi extraído no local que será realizado o processamento, conforme apresentado na Figura 05. FIGURA 05 - EXEMPLO DE DESCARREGAMENTO DE CAMINHÕES FONTE: O AUTOR 2.1.4 Transporte por Transportadores Tipo Correia, Teleférico ou Caminhões. É o transporte do local do primeiro processamento até o local de armazenamento para alimentação do processo de fabricação. Em uma indústria de cimento pode variar entre 10km à 20km de transporte. A Figura 06 apresenta o transporte por teleférico, onde o carregamento e descarregamento gera constante emissão de poeira para a atmosfera. FIGURA 06 - EXEMPLO DE MOVIMENTAÇÃO POR TRANSPORTADOR FONTE: O AUTOR 8 2.1.5 Descarregamento e Armazenamento de Material em Pilhas É o local final de armazenamento para alimentação do processo de fabricação realizado em circuito fechado. As Figuras 07 e 08 apresentam exemplos de estocagem de matéria prima onde há vários pontos de emissão de poeira. FIGURA 07 - EXEMPLO DE DESCARREGAMENTO FONTE: O AUTOR FIGURA 08 - EXEMPLO DE ARMAZENAMENTO FONTE: O AUTOR Pela caracterização das várias fontes de geração de poeira em uma indústria cimenteira, é possível determinar várias necessidades de melhorias em equipamentos e sistemas auxiliares de controle de poluição por pó do processo de movimentação e armazenamento. 9 2.2 HISTÓRICO DE COMO O PROBLEMA VEM SENDO RESOLVIDO Atualmente há empresas especializadas em projetos específicos para despoeiramento de equipamentos, sendo no mercado nacional as principais são: Martin, Lavrita, Bernauer, Nalco e Semapa. Estas empresas desenvolvem sistemas de contenção, minimização ou eliminação do pó gerado na movimentação de material dos processos de mineração e transformação da indústria. Alguns destes sistemas destacam-se pelo controle do pó em suspensão, onde os principais sistemas são: • Eliminação do material em suspensão via seca ou úmida; • Abatimento de pó de pilhas; • Despoeiramento – Filtros de Pó com Coletores Inseríveis; e • Supressão de Pó. 2.2.1 Filtros de Pó com Coletores Inseríveis Os filtros inseríveis coletores de pó são instalados diretamente onde o pó é gerado. Sua especificação e instalação dispensam a presença de grandes tubulações e dutos para carregar o pó ou mesmo coletores de pó centrais. São indicados para aplicações contínuas, onde não é necessário parar o manuseio de materiais para a limpeza dos elementos filtrantes. Através do sistema de limpeza de “jato reverso” o material acumulado nos elementos é desalojado e volta direto para o seu fluxo normal, sem que haja presença de recipientes ou depósitos de coleta. Os diferentes tipos de elementos tornam os filtros coletores de pó compatíveis com qualquer aplicação. Um exaustor forma um fluxo com o ar impregnado de pó, fazendo com que passe por toda a área dos elementos. O ar então passa através dos elementos deixando as partículas de pó no tecido. Cada elemento é limpo pelo jato reverso de ar comprimido injetado através de tubos especiais em tempos especificados de acordo com as necessidades de cada aplicação e controlados por um painel eletrônico. 10 Este processo resulta em uma rápida inflada dos elementos onde o pó acumulado é desalojado, caindo de volta para onde o material está sendo manuseado. A Figura 09 apresenta um filtro coletor de pó instalado para contenção de pó em uma cabeceira de um transportador de correia. FIGURA 09 - SISTEMA FILTRO COLETOR DE PÓ INSTALADO EM EQUIPAMENTO FONTE: MARTIN ENGINEERING As vantagens deste sistema são: Captura efetiva do pó: os elementos filtrantes têm alta eficiência na retenção de partículas. Operação contínua: jato reverso automático para a limpeza dos elementos mantém o filtro em funcionamento, sem que haja necessidades de paradas para limpeza. Recuperação do material: o material coletado, que fica aglomerado nos elementos filtrantes, volta ao processo normal, evitando perdas e diminuindo custos de produção. Desenho versátil: projeto compacto possibilita a instalação de acordo com as necessidades de espaço de cada aplicação. Há possibilidade de instalações modulares, com várias unidades para se compor um conjunto. Instalação rápida e econômica: não são necessárias grandes instalações e tubulação de ar para a captura ou retirada do pó. 11 As desvantagens é ser um sistema de despoeiramento fixo e necessita de um equipamento para cada local de aplicação, com uma necessidade constante de manutenção dos elementos filtrantes que necessitam ser substituídos de tempos em tempos. Possui um ventilador de sucção do pó que necessita de manutenção preventiva, além de consumir energia. 2.2.2 Sistema de Nebulização com Água, Ar e Surfactante Os sistemas de supressão de pó representam o que há de mais novo em termos de controle de poluição de área. É um sistema que comumente é montado em rede de alimentação de bicos atomizadores. Cada sistema é projetado de acordo com as necessidades de aplicação de cada equipamento. A partir de um compacto container metálico onde estão localizados os conjuntos moto-bombas, centrífuga e dosadora, painel elétrico de proteção e comando, conjuntos de instrumentação, reservatório do surfactante e demais controles responsáveis pela produção da mistura água, ar e surfactante, tubulações especiais partem para a aplicação nos pontos de emissão de pó. Essas tubulações culminam nos bicos atomizadores que injetam a mistura nos pontos eliminando a poluição gerada na área. FIGURA 10 - SISTEMA DE NEBULIZAÇÃO ÁGUA, AR E SURFACTANTE FONTE: LAVRITA 12 A Figura 10 apresenta o exemplo de um circuito de aplicação de água, ar e surfactante e mostra dois bicos nebulizadores em funcionamento. As vantagens deste sistema são: Pressão constante: a pressão de recalque é mantida constante independente da demanda, controlando a rotação da bomba centrífuga com um inversor de freqüência e um transmissor de pressão. Alimentação direta: a alimentação de água é feita diretamente na sucção da bomba de pressurização do sistema, eliminando o inconveniente de um reservatório intermediário que funciona como um acumulador de sujeira, entupindo os bicos de atomização. Dosagens constantes: mantém a dosagem do tensoativo constante, independente da variação de vazão, através de um medidor de vazão instalado no recalque do sistema. Otimiza o rendimento dos componentes. As desvantagens deste sistema são: É um sistema fixo que se aplica em um único equipamento, possui a necessidade de confecção de tubulações, utiliza compressor para aplicação da mistura (água e surfactante). 2.2.3 Sistema de Nebulização com Água e Surfactante (sem ar) É um sistema compacto formato por um container metálico onde estão localizados os conjuntos motos-bomba, centrífuga e dosadora, painel elétrico de proteção e comando, conjuntos de instrumentação, reservatório do surfactante e demais controles responsáveis pela produção da mistura água e surfactante (neste caso não aplicado ar), tubulações especiais partem para a aplicação nos pontos de emissão de pó. Essas tubulações culminam nos bicos atomizadores que injetam a mistura nos pontos eliminando a poluição gerada na área. As vantagens deste sistema são: Pressão constante: a pressão de recalque é mantida constante independente da demanda, controlando a rotação da bomba centrífuga. Alimentação direta: a alimentação de água é feita diretamente na sucção da bomba de pressurização do sistema, eliminando o inconveniente de um reservatório 13 intermediário que funciona como um acumulador de sujeira, entupindo os bicos de atomização. Dosagens constantes: mantém a dosagem do tensoativo constante, independente da variação de vazão, através de um medidor de vazão instalado no recalque do sistema. Otimiza o rendimento dos componentes. Ar comprimido: não utiliza ar comprimido de compressor no sistema de nebulização. FIGURA 11 - APLICAÇÃO DO SISTEMA EM DESCARGA MATERIAL FORNO CIMENTO FONTE: O AUTOR A Figura 11 apresenta o exemplo de aplicação de nebulização de água em uma calha de descarga de material, evitando a dispersão do pó no local. As desvantagens deste sistema são: É um sistema fixo que se aplica em um único equipamento, possui a necessidade de confecção de tubulações. O spray de água umedece o material e não pode ser aplicado a todas as situações. 14 2.2.4 Sistema de Nebulização com Espuma O pó traz uma nuvem de problemas para qualquer operação. Entre estes problemas incluem saúde e segurança, preocupações com órgãos reguladores e problemas ambientais. Além de tudo, o pó gera dificuldades somadas com despesas de manutenção e eficiência operacional. Durante anos, foi praticado o controle de pó com "tecnologia de mangueira". Foram aplicadas água ou misturas de água com produtos químicos para aglomerar as partículas de água maiores. Agora, substâncias químicas avançadas e tecnologias de aplicação melhoraram o controle de pó aliado à redução dos custos e minimizando outros problemas. Isso é Administração de Pó. Componentes do sistema de espuma para supressão de pó: bomba proporcional, painel de controle, câmara de espuma, bico de nebulização de espuma. FIGURA 12 - SISTEMA DE NEBULIZAÇÃO COM ESPUMA SOBRE CALHA FONTE: NALCO A Figura 12 mostra esquematicamente a instalação de um sistema de nebulização de espuma em uma calha visando a contenção de pó. 15 As vantagens do sistema de supressão do pó por espuma são de contenção do pó com granulometrias maiores que os sistemas convencionais que utilizam a água e o surfactante. A desvantagem deste sistema é ser fixo e necessitar de um equipamento para cada local de aplicação. A espuma não pode ser aplicada a qualquer material, o que restringe bastante o uso do sistema com este tipo de configuração, bem como o custo do produto para geração da espuma ser maior quando comparado com os sistemas convencionais. 2.2.5 Sistemas Mistos Muitas vezes um único sistema não é capaz de suprimir a emissão do pó suficientemente para condições aceitáveis de operação de um processo de movimentação de um material ou no equipamento são movimentados diversos materiais, onde necessitam alternadamente de sistema controle pó pelo processo seco (exemplo: enxofre) e pelo processo úmido (exemplo: cloreto de potássio e uréia). Para estes casos é necessário um projeto específico que combine dois ou mais sistemas de supressão do pó, visando maximizar a eficiência do conjunto. Uma combinação de sistemas foi aplicada na indústria Ultrafértil em Cubatão-SP, onde foram combinados os sistemas de Supressão de Pó (água, ar e surfactante) e o sistema de Coletor de Pó (filtros inseríveis). A combinação destes sistemas visa o controle do pó em suspensão em moegas de descarregamento de navios de acordo com o material que esta sendo movimentado. A Figura 13 apresenta a instalação de filtros inseríveis na lateral da calha de descarga de material na indústria Ultrafértil em Cubatão – SP. As Figuras 14 e 15 apresentam a instalação do sistema de nebulização com utilização de ar, água e surfactante na calha de descarga de material na indústria Ultrafértil em Cubatão – SP. 16 FIGURA 13 - SISTEMA COM FILTRO DE PÓ INSERÍVEIS NA LATERAL DA MOEGA FONTE: MARTIN ENGINEERING FIGURA 14 - SISTEMA COM BICOS DE ATOMIZAÇÃO AR, ÁGUA E SURFACTANTE FONTE: MARTIN ENGINEERING FIGURA 15 - SISTEMA DE CONTROLE E RESERVATÓRIOS FIXOS FONTE: MARTIN ENGINEERING 17 2.2.6 Surfactante para Diluição em Água Nas aplicações via úmida de despoeiramento de material é comum a aplicação de um elemento essencial para o bom desempenho do sistema de despoeiramento. Este elemento é o produto surfactante. O produto químico surfactante tensoativo atua na diminuição da tensão superficial da água usada para sistemas de abatimento do pó gerado pelo manuseio de materiais a granel. Com uma formulação simples, composta basicamente por agentes surfactante, sem componentes aditivos, o produto químico é simplesmente adicionado à água usada em qualquer equipamento de abatimento de pó, melhorando o seu desempenho e a captura das partículas em suspensão. Além disso, sua composição com elementos inteiramente biodegradáveis, não causa danos ao meio ambiente. O pó é eliminado sem que isso cause outro tipo de impacto ao ambiente de trabalho. O conceito de "molhabilidade" e o alto poder tensoativo do surfactante reduzem drasticamente a tensão superficial da água. Desta maneira, os bicos conseguem gerar gotas de um tamanho muito mais reduzido facilitando a captura de partículas minúsculas de pó, geradas no manuseio de materiais. Gotas muito grandes não conseguem "molhar" partículas de menor tamanho provocando a ineficiência dos sistemas supressores de pó. Gotas pequenas capturam as partículas de pó em suspensão aumentando o peso específico e forçando o seu depósito no solo. A névoa formada por gotas menores requer menos quantidade de água para "molhar", somente as partículas em suspensão, sem fornecer umidade ao material manuseado. A desvantagem é que necessita de um sistema de dosagem individual para o produto, requer armazenamento e alimentação do sistema de despoeiramento através de tubulações separadas. 18 2.2.7 Supressão Pó por Enclausuramento Um dos maiores causadores de problema de pó em suspensão durante a transferência nos transportadores de correia é a mudança de direção do fluxo do material. Com o movimento de queda que causa o aumento da velocidade do material dentro do chute (callha), é gerada uma quantidade de pó exagerada, que tem ainda como complicador a introdução de ar inerente ao movimento da correia e fluxo deste material. Este ar introduzido carrega o pó para fora do ponto de transferência resultando em material fugitivo. Nestes casos é comum a aplicação de sistemas de enclausuramento do local de transferência do material, conforme apresentado na Figura 16 um esquema de enclausuramento por cortina em uma transferência de material, evitando a emissão de pó neste ponto. FIGURA 16 - SISTEMA DE ENCLAUSURAMENTO FONTE: MARTIN ENGINEERING As vantagens deste sistema são: Controla o fluxo de ar dentro do ponto de transferência através das Vedações Primárias 19 Reduz a indução de ar no chute (calha) através do direcionamento do material, evitando mudanças bruscas de direção. Reduz o impacto e a turbulência na área de carga através do correto direcionamento do material, dentro de uma velocidade de queda apropriada, que é realizada por uma estrutura moldada, no formato de concha levando em conta as características de velocidade da correia, altura da transferência, tipo e temperatura do material. Retém o ar dentro dos limites da transferência, através das cortinas de vedação no ponto de saída do chute. As desvantagens deste sistema é a aplicação somente em transferência de materiais entre transportadores, sendo necessário um projeto específico para cada equipamento. Possui dificuldade de acesso ao equipamento para manutenção e inspeção. 2.2.8 Sistema de Umectação de Vias e Pátios de Minério Nos pátios de minério com grandes pilhas e nas vias internas das minerações, o problema causado pelo arraste eólico de pó é motivo de preocupação, pois causa grandes problemas ambientais. A umectação adequada da superfície das pilhas e do solo é a solução de engenharia que tem mostrado eficiência satisfatória no controle dessas fontes geradoras de partículas em suspensão. O sistema de umectação é dimensionado de acordo com cada situação, sendo compostos por motos-bomba, tubulações, canhões aspersores e válvulas elétricas, acionados através de painéis de comando com lógicas de programação que garantem a eficiência do sistema com controle de tempo de funcionamento e teor de umidade adequada para cada caso, conforme exemplo Figura 17. A Figura 17 (a) apresenta um bico de umectação de material e seu alcance durante a aplicação de água em uma pilha de material. A Figura 17 (b) apresenta o detalhe do bico de umectação instalado em uma rede fixa de água na lateral do local de armazenamento de material. 20 FIGURA 17 - SISTEMA DE UMECTAÇÃO DE VIAS E PÁTIOS (a) (b) FONTE: LAVRITA As vantagens deste sistema é o controle do pó gerado no processo de armazenamento e transferência de pilhas de material. As desvantagens deste sistema são: requerer sistema de tubulações extensas, sendo um sistema fixo aplicado em um único ponto. A umectação não pode ser aplicada para todos os materiais, pois umedece o material que esta sendo umectado. 21 3 FUNDAMENTAÇÃO TEÓRICA Existem diversos princípios para nebulização de um líquido. Pela simples injeção do líquido à pressões elevadas através de um orifício, ou ainda, utilizando fluídos auxiliares como ar comprimido e vapor de água. Nebulizar significa dividir o líquido em gotas sem mudança de estado. Segundo o IPT (Instituto de Pesquisas Tecnológicas de São Paulo) é possível determinar diâmetros médios de gotas e sua distribuição em névoas com diâmetros da faixa de 1 micra até 2 milímetros, através de bicos nebulizadores. 3.1 ESPECIFICAÇÃO BICOS NEBULIZADORES O sistema de nebulização necessita de bicos nebulizadores projetados adequadamente para o abatimento da poeira. Estes bicos atomizadores foram especificados de um reconhecido fabricante nacional, a Spraying Systems. A especificação foi realizada conforme orientações do catálogo técnico e partiu das opções de bicos para abatimento de poeira. 3.1.1 Bicos de Abatimento de Poeira Avaliando as características de pulverização, foram identificados os tipos de bicos necessários para obter a melhor eficiência de pulverização para a aplicação do despoeiramento do projeto. 3.1.1.1. Bico Whirljet série BD Os bicos de pulverização WhirlJet série BD apresentam um padrão de pulverização cone oco, com área de impacto em forma de anel e distribuição uniforme da pulverização. As capas de pulverização são intercambiáveis dentro de cada grupo de tamanho de conexão de entrada. Este bico resulta em menor projeção quando instalado em um T (tee) ou diretamente na tubulação. 22 A Figura 18 apresenta um bico de pulverização Whirjet da série BD com detalhe da fixação com rosca externa macho e entrada de ar na lateral. FIGURA 18 - BICO WHIRLJET SÉRIE BD FONTE: SPRAYING SYSTEMS Principais aplicações: resfriamento de gás, resfriamento de água, tratamento de metais, pulverização de salmoura, aeração de água, supressão e controle de poeira, lavagem de gás e ar para remoção de gorduras e remoção de partículas (cinzas). 3.1.1.2. Bico Whirljet série C Os bicos de pulverização WhirlJet série C de peça única do tipo fundido apresentam padrão de jato cone oco, com uma área de impacto em forma de anel e ângulos de pulverização de 59° a 84°. Produzem uma distribuição uniforme de gotas de tamanho médio a grande em uma ampla variedade de vazões e pressões. Os bicos WhirlJet produzem uma atomização mais fina que outros tipos de bicos operando na mesma vazão e pressão, tornando-o o mais eficaz onde é necessária uma rápida transferência de calor ou um choque efetivo de gotas em suspensão no ar. A Figura 19 apresenta um bico de pulverização Whirjet da série C a forma construtiva com injeção à 90º e fixação com rosca fêmea. FIGURA 19 - BICO WHIRLJET SÉRIE C FONTE: SPRAYING SYSTEMS 23 Principais aplicações: resfriamento evaporativo através de tanques de pulverização e torres de resfriamento, aeração, molhamento, concentração de águas servidas por evaporação, processos químicos e supressão e controle de poeira. 3.1.1.3. Bico Spiraljet HHSJ O bico compacto modelo SpiralJet HHSJ permite a máxima passagem de líquido, para uma determinada bitola de tubulação e o projeto de passagem livre reduz entupimentos. O seu tamanho compacto permite que seja instalado ou retrofixado na maioria das tubulações. A Figura 20 apresenta um bico de pulverização Spiraljet HHSJ, a sua forma construtiva e a forma de fixação do bico. FIGURA 20 - BICO SPIRALJET HHSJ FONTE: SPRAYING SYSTEMS Principais aplicações: Lavagem de gases de combustão, resfriamento de gases, processos de lavagem, combate e prevenção de incêndios, aeração, processos químicos e supressão e controle de poeira. 3.1.1.4. Bico Fogjet 7N O bico FogJet série 7N, produz uma espécie de chuveiro, com padrão de pulverização cone cheio e gotas muito finas. A montagem do bico consiste de um corpo e sete capas de pulverização atomizadoras removíveis. Cada capa possui um núcleo facilmente removível para limpeza ou substituição. A Figura 21 apresenta um bico de pulverização Fogjet 7N e detalhes dos sete atomizadores do bico. 24 FIGURA 21 - BICO FOGJET 7N FONTE: SPRAYING SYSTEMS Principais aplicações: purificação de gases, refrigeração de gases, proteção contra incêndio, controle de poeira e enxágüe de tanque. 3.1.1.5. Bicos atomizadores hidráulicos LN e LNN Os bicos atomizadores de pulverização fina usam somente a pressão do líquido para produzir gotas finamente atomizadas de padrão de pulverização cone oco, com distribuição uniforme, muitas vezes com características de névoa. A Figura 22 apresenta um bico atomizador LN e LNN com aplicação reta e fixação macho ou fêmea. FIGURA 22 - BICO ATOMIZADORES HIDRÁULICOS LN E LNN FONTE: SPRAYING SYSTEMS Principais aplicações: umedecimento e controle de poeira. resfriamento evaporativo, orvalhamento, 25 3.1.1.6. Bicos pulverizadores Fulljet série GGAW Os bicos Fulljet são aplicados em jato com ângulo aberto, apresentando um padrão de pulverização tipo Cone Cheio, com área de impacto redonda e ângulos de pulverização de 102º a 120º. Produzem gotas médias a grandes, fornecendo bons resultados em aplicações que exijam cobertura completa de uma área. A Figura 23 apresenta um bico de pulverização Fulljet GGAW com rosca de fixação externa e aplicação da pulverização à 90º . FIGURA 23 - BICO PULVERIZAÇÃO FULLJET SÉRIE GGAW FONTE: SPRAYING SYSTEMS Principais aplicações: processos de lavagem, resfriamento de materiais, eliminação de partículas dispersas de processamento de minérios tais como carvão, calcário, areia e cascalho. 3.1.2. Bico Especificado O bico especificado é o Fulljet GGAW (Figura 23) do padrão “Jato Cone Cheio” para pulverização em ângulo de 90º, que faz uma cobertura completamente preenchida com gotas do pulverizado. Na Figura 24 (a) é apresentado de forma representativa o formato de nebulização do bico. Na Figura 24 (b) é a apresentado o funcionamento de um bico com padrão jato cone cheio. 26 Na Figura (c) é apresentado o padrão de pulverização jato cone cheio que é formado pelo uso de um difusor interno, que confere ao líquido uma turbulência controlada antes do orifício. FIGURA 24 - PADRÃO JATO CONE CHEIO (a) (b) (c) FONTE: SPRAYING SYSTEMS A especificação completa do bico é 1/2 GGAW-SS 50W, onde: - 1/2 é a conexão de entrada com rosca BSP; - GGAW é o tipo de bico em ângulo e rosca BSP externa (macho). - SS é o material em aço inoxidável 303; - 50W é a capacidade do bico de 50 litros/min a 6 bar de pressão. A especificação completa do bico de nebulização está no Anexo 01. 3.2 DETERMINAÇÃO DA COBERTURA DA NEBULIZAÇÃO A cobertura teórica dos padrões de pulverização foi determinada através do cálculo entre o ângulo de pulverização e a distância entre o bico e a superfície pulverizada. Para o bico Fulljet GGAW é possível adotar ângulos de pulverização de 102º a 120º, sendo o ângulo de 110º adotado para o bico escolhido. Na Tabela 1 e conforme informações da Figura 25 foram obtidas a cobertura de pulverização através do ângulo de 110º e da distância de um metro entre o bico e a superfície pulverizada, onde a cobertura será de 2,9 metros para cada bico. 27 TABELA 1 - COBERTURA TEÓRICA DE BICOS DE NEBULIZAÇÃO Ângulo de pulverização 5 cm 10 cm 15 cm 20 cm 25 cm 30 cm 40 cm 50 cm 60 cm 70 cm 80 cm 100 cm 10º .9 1.8 2.6 3.5 4.4 5.4 7.0 8.8 10.5 12.3 14.0 17.5 20º 1.8 3.5 5.3 7.1 8.8 10.6 14.1 17.6 21.2 24.7 28.2 35.3 30º 2.7 5.4 8.0 10.7 13.4 16.1 21.4 26.8 32.2 37.5 42.9 53.6 40º 3.6 7.3 10.9 14.6 18.2 21.8 29.1 36.4 43.7 51.0 58.2 72.8 50º 4.7 9.3 14.0 18.7 23.3 28.0 37.3 46.6 56.0 65.3 74.6 93.3 60º 5.8 11.6 17.3 23.1 28.9 34.6 46.2 57.7 69.3 80.8 92.4 115 70º 7.0 14.0 21.0 28.0 35.0 42.0 56.0 70.0 84.0 98.0 112 140 80º 8.4 16.8 25.2 33.6 42.0 50.4 67.1 83.9 101 118 134 168 90º 10.0 20.0 30.0 40.0 50.0 60.0 80.0 100 120 140 160 200 100º 11.9 23.8 35.8 47.7 59.6 71.5 95.3 119 143 167 191 238 110º 14.3 28.6 42.9 57.1 71.4 85.7 114 143 171 200 229 286 Cobertura teórica a partir de várias distâncias do orifício do bico. FONTE: SPRAYING SYSTEMS A Figura 25 mostra esquematicamente a projeção da nebulização de um jato de água de um bico de nebulização. FIGURA 25 - ESQUEMA PARA SELEÇÃO COBERTURA DE BICO DA TABELA 1 FONTE: SPRAYING SYSTEMS 28 3.3 DETERMINAÇÃO DA VAZÃO NECESSÁRIA PARA O SISTEMA Com base na tabela do Anexo 02 de desempenho do bico de nebulização Fulljet GGAW especificado, foi obtida a vazão necessária de 50 litros/minuto para alimentação de água para o bico, sendo o principal parâmetro para seleção do sistema de bombeamento. 3.4 ESPECIFICAÇÃO SISTEMA DE BOMBEAMENTO A seleção do sistema de bombeamento foi realizada a partir da identificação de fabricantes usuais de bombas para sistemas de irrigação. Entre os fabricantes identificados os principais são KSB, Imbil e Omel. Foram consultados os sites dos fabricantes e ambos possuem um sistema prático de seleção da bomba de acordo com características do processo e da aplicação. Através do sistema prático de seleção no catálogo técnico dos fabricantes e de acordo com a necessidade de vazão de 50 litros/minuto, foram escolhidas as opções de bombas para bombeamento e dosagem dos fluídos no Sistema de Nebulização. 3.4.1 Seleção de Bomba para Bombeamento Para seleção de uma bomba de bombeamento do fabricante KSB, foi baseado em bombas para água com aplicação para serviços gerais e com estas opções foram apresentadas vinte e sete opções para seleção. Entre as opções disponíveis foi especificada a bomba modelo Megabloc, conforme Figura 26. O motivo da escolha deste tipo de bomba foi por apresentar sistema monobloco robusto conjugado com motor de fácil manutenção e aplicações em tratamento de água, transporte de águas pluviais, irrigação, irrigação por aspersão e captação de água superficial. 29 FIGURA 26 - BOMBA MEGABLOC KSB FONTE: KSB A seleção do modelo da bomba partiu do Gráfico da Figura 27 Curva de Seleção da Bomba para uma vazão de 3 m³/h (50 litros / minuto) e uma altura manométrica na faixa de 5 a 10 metros, sendo obtida a bomba modelo 32-125 com 1750 rpm. FIGURA 27 - GRÁFICO CURVA DE SELEÇÃO BOMBA KSB MONOBLOC FONTE: KSB A especificação completa da bomba KSB monobloc modelo 32-125 pode ser consultada no Anexo 03. 30 3.4.2 Seleção de Bomba Dosadora Para bomba de dosagem foi especificada do fabricante Omel, baseado em bombas para dosagem de líquidos e que possuem características de possuir poucas peças, facilidade de manutenção, robustez para aplicação em ambiente industrial e dimensões compactas. Entre as opções foi escolhida a bomba modelo DMD, conforme Figura 28. FIGURA 28 - BOMBA DOSADORA DMD FONTE: OMEL A seleção do modelo da bomba partiu do gráfico da Figura 29 Cobertura Hidráulica para uma vazão de 1% da vazão da bomba de bombeamento, sendo 0,03 m³/h (30 litros / hora), sendo obtida a bomba modelo DMD-M90. 31 FIGURA 29 - GRÁFICO COBERTURA HIDRÁULICA BOMBA DOSADORA DMD FONTE: OMEL A especificação completa da bomba dosadora Omel modelo DMD-M90 pode ser consultada no Anexo 04. 3.5 APLICAÇÃO DO PRODUTO SURFACTANTE As gotas de água têm a sua tensão superficial drasticamente diminuída pela ação do produto surfactante, o que possibilita a captura de cada partícula de pó em suspensão com muito mais eficiência que qualquer outro sistema. Além disso, a quantidade de umidade fornecida ao material manuseado é mínima, pois as minúsculas gotas produzidas pelos bicos atomizadores em conjunto com o surfactante são suficientes apenas para a captura do material fugitivo em suspensão. Essa característica é fundamental para aquelas aplicações onde o material manuseado não aceita umidade. A composição do surfactante é baseada em complexos ativos glucosídeos que permitem a degradação de mais de 60% após 28 dias desde a aplicação, eliminando qualquer tipo de contaminação de solo ou águas. 32 O funcionamento do produto surfactante é simples, pois o alto poder tensoativo reduz drasticamente a tensão superficial da água, facilitando a divisão da gota em tamanhos menores. Desta maneira os bicos de nebulização conseguem gerar gotas de um tamanho muito mais reduzido facilitando a captura de partículas minúsculas de pó, geradas no manuseio de materiais. Gotas muito grandes não conseguem "molhar" partículas de menor tamanho provocando a ineficiência dos sistemas supressores de pó. Gotas pequenas capturam as partículas de pó em suspensão aumentando o peso específico e forçando o seu depósito no solo. A névoa formada por gotas menores requer menos quantidade de água para "molhar", somente as partículas em suspensão, sem fornecer umidade ao material manuseado. A Figura 30 mostra o exemplo da aplicação de um tamanho de gota reduzida pela ação do produto surfactante, resultando em uma captura do pó com melhor eficiência. FIGURA 30 - EXEMPLO APLICAÇÃO TAMANHO GOTA REDUZIDA FONTE: MARTIN ENGINEERING 33 4 DESENVOLVIMENTO 4.1 UNIDADE DE BOMBEAMENTO O dimensionamento da Unidade de Bombeamento foi baseado nas dimensões das bombas de bombeamento e dosadora. No anexo 05 pode ser consultado as dimensões básicas da bomba de bombeamento e dosadora. 4.1.1 Definição das Dimensões Com base nas dimensões de fornecimento das bombas, foram dispostos os conjuntos de bombeamento e acessórios como tubulações, válvulas e mangueiras, visando comportar o sistema e dispor de espaço para operação e manutenção do sistema. De acordo com as dimensões de fornecimento dos bocais das bombas, foram especificadas as tubulações para a ligação da unidade de bombeamento com a rede de água e da bomba de surfactante com o reservatório, bem como especificado as mangueiras de entrada de água e saída do sistema para alimentação dos bicos nebulizadores. As dimensões principais do sistema podem ser consultadas no Apêndice 1 Dimensões Principais da Unidade de Bombeamento. A especificação das mangueiras pode ser consultada no Anexo 06 Catálogo Mangueiras do Sistema de Bombeamento. 4.1.2 Definição do Reservatório de Surfactante O reservatório de surfactante foi dimensionado de acordo com a vazão da bomba dosadora de 30 litros por hora. A base para a capacidade foi de atender um funcionamento do sistema de 8 horas ininterruptas e para esta necessidade é necessário um reservatório com capacidade mínima de 240 litros. 34 As dimensões básicas do reservatório foram adequadas para ocupar o menor espaço possível, partindo da largura total da unidade de bombeamento e minimizando a altura do reservatório, visando harmonizar as dimensões com o tamanho da unidade de bombeamento. As dimensões principais do reservatório podem ser consultadas no Apêndice_1 - Dimensões Principais da Unidade de Bombeamento. 4.1.3 Dimensões Básicas da Unidade de Bombeamento As principais dimensões da Unidade de Bombeamento podem ser consultadas nos desenhos do Apêndice 1 - Dimensões Principais da Unidade de Bombeamento. Os desenhos apresentados são esquemas das principais dimensões e não são projetos detalhados do sistema. 4.2 ESTRUTURA DE SUSTENTAÇÃO DOS BICOS DE NEBULIZAÇÃO 4.2.1 Definição do Formato da Estrutura O formato da estrutura de sustentação foi definido com base na aplicação para despoeiramento em pilhas de material depositados por processos de transferência, onde na maioria dos casos, o depósito de materiais forma uma pilha em forma de pirâmide com base larga e topo pequeno. O formato de depósito tipo pirâmide, pode ser exemplificado em um armazenamento de pilha de material em uma indústria de mineração, conforme apresentado na Figura 31. A estrutura de sustentação para atender esta configuração foi projetada em formato de semi-circulo, visando alcance do topo onde é o principal ponto de geração de poeira, bem como possuir um alcance lateral suficiente para um bom desempenho do sistema, conforme Figura 32. 35 FIGURA 31 - FORMATO DE PIRÂMIDE DE UMA PILHA DE MATERIAL FONTE: O AUTOR FIGURA 32 - FORMATO DE SEMI-CIRCULO DA ESTRUTURA DE SUSTENTAÇÃO FONTE: O AUTOR 4.2.2 Definição das Dimensões da Estrutura de Sustentação dos Bicos O dimensionamento da estrutura de sustentação foi realizado de forma que mantivesse uma uniformidade no jato de água aplicado pelos bicos nebulizadores. Com base no Capítulo 3 onde é determinada a cobertura da nebulização, foram dimensionados os espaçamentos entre os bicos de nebulização e as dimensões da estrutura de sustentação dos bicos. O perfil utilizado para a construção da estrutura é um perfil extrudado em formato de “T” em alumínio, referência T-023 do fabricante Alserv com dimensões de 2 pol x 2 pol x 3,2 mm e pesando 0,845 kg/m com peso total previsto de 17,25 kg. 36 As principais dimensões da Estrutura de Sustentação podem ser consultadas nos desenhos do Apêndice 2 - Dimensões Principais da Estrutura Bicos Nebulização. 4.2.3 Articulações e Regulagens A definição das articulações e regulagens necessárias do sistema foi necessária para poder maximizar o alcance da nebulização através da regulagem do ângulo frontal de nebulização (Figura 33) e ângulo lateral de nebulização (Figura 34). FIGURA 33 - REGULAGEM ÂNGULO FRONTAL FONTE: O AUTOR 37 FIGURA 34 - REGULAGEM ÂNGULO LATERAL FONTE: O AUTOR Para facilidade de transporte e devido às dimensões da estrutura de sustentação foi necessário prever a desmontagem desta estrutura, conforme pontos apontados na Figura 35. FIGURA 35 - PONTOS DE DESMONTAGEM DA ESTRUTURA SUSTENTAÇÃO BICOS FONTE: O AUTOR As regulagens da Estrutura de Sustentação podem ser consultadas nos desenhos do Apêndice 2 - Dimensões Principais da Estrutura Bicos Nebulização. 38 4.3 CARRO PLATAFORMA DE TRANSPORTE O carro plataforma foi dimensionado de acordo com a base de sustentação dos componentes do sistema de nebulização de água para despoeiramento. Compõe o projeto do carro plataforma: - Estrutura da Plataforma: a qual é reforçada para suportar o peso das bombas, reservatório, mangueiras e estrutura sustentação bicos. - Sistema de Movimentação: composto por dois eixos que suportam a estrutura com pneus a ar referência RPC3508E do fabricante Stop Car, montados para facilitar a movimentação. - Sistema de Direção: composto por rotação do eixo dianteiro para dar direção ao carro plataforma e possibilitar a movimentação. - Sistema de Reboque: possui um engate tipo reboque simples, permitindo ser rebocado por veículo comum para o local de instalação do equipamento. As dimensões principais do carro plataforma podem ser consultadas no Apêndice 3 - Dimensões Principais do carro plataforma. 4.4 ESPECIFICAÇÃO MANGUEIRAS E CONEXÕES A especificação das mangueiras e conexões foi realizada com base no posicionamento das bombas, reservatório, distribuidor, estrutura de sustentação e bicos. Foram identificadas as dimensões das bitolas e comprimentos das mangueiras e consultado os catálogos técnicos dos fabricantes Aeroquip, Goodyear e Gates. Especificado todas as mangueiras do fabricante Gates por apresentar as melhores opções de tipo e variedade dimensional para mangueiras e terminais necessários ao projeto. Através da utilização de um único fabricante foi possível padronizar os tipos de mangueiras e terminais, facilitando a posterior manutenção. A mangueira especificada é recomendada para média pressão e apresenta tubo interno e cobertura em borracha sintética e reforço com fios de aço de alta 39 resistência à pressão. Sua especificação Gates é G1 (C1T) e podem ser consultadas as dimensões na Tabela 02 Tipos e Dimensões Mangueiras e Terminais e as especificações técnicas no Anexo 06 Especificação Mangueiras e Terminais. Os tipos de terminais utilizadas no projeto são prensáveis com rosca nas dimensões dos bocais de bombas e bicos e podem possuir três configurações conforme Figura 36 Configuração dos Terminais de Mangueiras. FIGURA 36 - CONFIGURAÇÃO DOS TERMINAIS DE MANGUEIRAS (a) (b) (c) FONTE: GATES Na Figura 36 (a) é apresentado a configuração dos terminais macho-fêmea, na Figura 36 (b) é apresentado a configuração macho-macho e na Figura 36 (c) é apresentado a configuração Fêmea-Fêmea utilizadas no projeto. As referências de cada terminal podem ser consultadas na Tabela 02 Tipos e Dimensões Mangueiras e Terminais e as especificações técnicas no Anexo 06 Especificação Mangueiras e Terminais. 4.4.1 Tipos e Dimensões de Mangueiras e Terminais As dimensões e tipos de terminais, bem como a quantidade especificada e necessária ao projeto são conforme a Tabela 02 – Tipos e Dimensões Mangueiras e Terminais. 40 TABELA 02 – TIPOS E DIMENSÕES DE MANGUEIRAS E TERMINAIS ITEM MANGUEIRA DIÂM. TERMINAL ROSCA TERMINAL TIPO A – 8G1 1/2 pol F1/2 – M1/2 Megacrimp B – 32C1T 2 pol M2 – F2 Powercrimp C – 20C1T 1.1/4 pol M1.1/4 – F1.1/4 Megacrimp D – 8G1 1/2 pol M1/2 – F1/2 Megacrimp E – 8G1 1/2 pol M1/2 – M1/2 Megacrimp F – 8G1 1/2 pol M1/2 – M1/2 Megacrimp G – 8G1 1/2 pol M1/2 – M1/2 Megacrimp H – 8G1 1/2 pol M1/2 – M1/2 Megacrimp TERMINAL REF. 8G-8FJX 8G-8MJ 32-32MJ 32-32FJX 20G-20MJ 20G-20FJX 8G-8MJ 8G-8FJX 8G-8MJ 8G-8MJ 8G-8MJ 8G-8MJ 8G-8MJ 8G-8MJ 8G-8MJ 8G-8MJ COMPRIM. QT. 250 mm 1 1500 mm 1 250 mm 1 250 mm 1 1500 mm 1 3000 mm 2 6000 mm 2 5000 mm 2 FONTE: O AUTOR Na tabela 02 pode ser consultada as referências das mangueiras, o tipo e a referência do terminal utilizado. As especificações técnicas das mangueiras e terminais podem ser consultadas no Anexo 06 Especificação Mangueiras e Terminais. 41 5 CONCLUSÃO A proposta de projetar uma estrutura para sustentar e transportar um sistema de nebulização de água para despoeiramento com especificação do sistema de bombeamento e alimentação, bem como componentes de condução e bicos nebulizadores do fluído foram os objetivos alcançados com o projeto. Estes objetivos foram alcançados através do estudo das aplicações atuais de como o problema de emissão de pó vem sendo resolvido e os benefícios esperados com um sistema de nebulização de água. São benefícios esperados com a implantação de um Sistema de Nebulização de Água: - Atender condições e normas ambientais; - Recuperação da poeira fugitiva gerada durante o processo de transporte, armazenamento ou movimentação de produtos; - Manutenção da qualidade do ar para os funcionários e comunidade; - Conservação das condições de limpeza da área e dos equipamentos; e - Melhoria no aspecto visual de limpeza no local de aplicação. O projeto foi focado para atender principalmente a mobilidade e possibilitar a sua utilização nos pontos de necessidade de um despoeiramento por nebulização, sendo que atualmente este tipo de sistema representa o que há de mais novo em termos de controle de poluição de área. Apresenta os componentes especificados de fabricação comercial comum, reduzindo custos de implantação e manutenção, bem como é um sistema simples, mas robusto para utilização em ambientes externos. Possui limitação de área de cobertura de acordo com a especificação e distribuição dos bicos nebulizadores e necessita ser movimentado sempre que a fonte geradora de pó não estiver ao alcance da nebulização. Na utilização do sistema, o único inconveniente é a necessidade de montagem e desmontagem da estrutura de sustentação dos bicos, devido esta estrutura possuir dimensões grandes (largura 10 metros x altura 5 metros). 42 Por este motivo a estrutura foi projetada em alumínio para minimizar o peso e facilitar a montagem e desmontagem. O sistema foi projetado e especificado adequadamente, porém não é um projeto detalhado e não foi testado, sendo que estas etapas são necessárias antes de uma fabricação do sistema de nebulização de água para despoeiramento. Durante o desenvolvimento do projeto de nebulização de água para despoeiramento, foram identificadas outras oportunidades de desenvolvimento e estudos que podem ser exploradas no futuro, sendo: - Sistema de despoeiramento com injeção de ar comprimido; e - Sistema de despoeiramento com dispersão da névoa por ventilador. 43 GLOSSÁRIO Aeração RENOVAR O AR ATRAVÉS DA PASSAGEM FORÇADA POR UM LÍQUIDO. Aglomerar JUNTAR, REUNIR OU ACUMULAR. Aspersão NEBULIZAR, PULVERIZAR UM LÍQUIDO. Atomização REDUZIR UM LÍQUIDO A GOTÍCULAS DE DIMENSÕES MUITO PEQUENAS. Bitola MEDIDA PADRÃO. Bocal ABERTURA DE ENTRADA OU SAÍDA DO EQUIPAMENTO. Captação RETIRAR ÁGUA CORRENTE. Chute SULCO OU CALHA UTILIZADA PARA FACILITAR O CURSO DE UMA SUBSTÂNCIA LÍQUIDA OU GRANULADA. Conama CONSELHO NACIONAL DE MEIO AMBIENTE. Difusor PEÇA UTILIZADA PARA ESPALHAR O LÍQUIDO INJETADO. Enclausuramento REALIZAR O FECHAMENTO DO MATERIAL NO LOCAL. Glucosídeos DESIGNAÇÃO GENÉRICA DE SUBSTÂNCIA QUE FORNECE, POR HIDRÓLISE, DUAS OU MAIS OSES. Lavra ESCAVAR A TERRA COM EQUIPAMENTO VISANDO EXPLORAÇÃO MINERAL. Moega LOCAL TIPO RESERVATÓRIO EM FORMA DE TRONCO DE CONE INVERTIDO, DESTINADA A PASSAGEM DE MATERIAL PARA ABASTECIMENTO DE UM PROCESSO (EXEMPLO: MOAGEM OU ARMAZENAMENTO). Molhabilidade CAPACIDADE DE UM MATERIAL EM EMBEBER EM UM LÍQUIDO. Nebulização TRANSFORMAÇÃO PULVERIZAÇÃO. Névoa TURVAÇÃO ATMOSFÉRICA, MENOS INTENSA QUE A CERRAÇÃO, E QUE NÃO REDUZ A VISIBILIDADE A MENOS DE UM QUILÔMETRO. Pulverização DIFUNDIR (LÍQUIDO) EM GOTAS MINÚSCULAS. Retrofixado QUE SE FIXA EM ALGO. Robusto QUE POSSUIR CONSTRUÇÃO RESISTENTE E QUE SUPORTA FADIGAS. Surfactante COMPOSTO QUE ABAIXA A TENSÃO SUPERFICIAL DE UM LÍQUIDO EM QUE ESTEJA DISSOLVIDO. Teleférico TRANSPORTADOR SUSPENSO POR CABO DE AÇO PARA TRANSPORTE DE CARGAS A LONGAS DISTÂNCIAS. Tensoativo COMPOSTO QUE ABAIXO A TENSÃO SUPERFICIAL DE UM LÍQUIDO EM QUE ESTEJA DISSOLVIDO. DE UM LÍQUIDO EM VAPOR TIPO NÉVOA, 44 Tremonha LOCAL TIPO RESERVATÓRIO EM FORMA DE TRONCO DE CONE INVERTIDO, DESTINADA A PASSAGEM DE MATERIAL PARA ABASTECIMENTO DE UM PROCESSO (EXEMPLO: MOAGEM OU ARMAZENAMENTO). Umectação MOLHAR OU UMEDECER COM UMA SUBSTÂNCIA QUE SE DILUI. 45 REFERÊNCIAS BIBLIOGRÁFICAS FURLAN, R. A. Avaliação da Nebulização e Abertura de Cortinas na Redução da Temperatura do Ar em Ambiente Protegido. Trabalho Graduação, USP, 2001. LAVRITA. Projetos (www.lavrita.com.br). de Sistemas de Nebulização. Artigos Técnicos MARTINS, S. R., GONZALEZ, J. F. Avaliação de Resfriamento em Estufa Mediante Ventilação e Nebulização. Revista Brasileira de Agrometerologia, SANTA MARIA, 1995. MARTIN ENGINEERING. Controle do Pó. Artigos Técnicos (www.martin-eng.com). NALCO. Projetos de Sistemas de Nebulização de Espuma. (www.nalco.com). NBR 13231 Proteção Contra Incêndio em Subestações. Artigos Técnicos 46 ANEXOS ANEXO 01 - BICO DE NEBULIZAÇÃO - ESPECIFICAÇÕES ............................ 47 ANEXO 02 - DESEMPENHO DE BICOS NEBULIZAÇÃO FULLJET GGAW ..... 50 ANEXO 03 - ESPECIFICAÇÃO BOMBA KSB MONOBLOC .............................. 51 ANEXO 04 - ESPECIFICAÇÃO BOMBA DOSADORA OMEL DMD-M90 .......... 55 ANEXO 05 - DIMENSÕES BOMBA DE BOMBEAMENTO E DOSADORA........ 58 ANEXO 06 - ESPECIFICAÇÃO MANGUEIRAS E TERMINAIS .......................... 60 47 ANEXO 01 - BICO DE NEBULIZAÇÃO - ESPECIFICAÇÕES 48 49 50 ANEXO 02 - DESEMPENHO DE BICOS NEBULIZAÇÃO FULLJET GGAW 51 ANEXO 03 - ESPECIFICAÇÃO BOMBA KSB MONOBLOC 52 53 54 55 ANEXO 04 - ESPECIFICAÇÃO BOMBA DOSADORA OMEL DMD-M90 56 57 58 ANEXO 05 - DIMENSÕES BOMBA DE BOMBEAMENTO E DOSADORA BOMBA BOMBEAMENTO 59 BOMBA DOSADORA 60 ANEXO 06 - ESPECIFICAÇÃO MANGUEIRAS E TERMINAIS MANGUEIRA ESPECIFICADA TERMINAIS POWERCRIMP PARA DIÂMETRO SUPERIOR 1.1/2 POL 61 TERMINAIS MEGACRIMP PARA DIÂMETRO ATÉ 1.1/4 POL 62 APÊNDICES APÊNDICE 01 - DIMENSÕES PRINCIPAIS UNIDADE BOMBEAMENTO ......... 63 APÊNDICE 02 - DIMENSÕES PRINCIPAIS ESTRUTURA BICOS..................... 64 APÊNDICE 03 - DIMENSÕES PRINCIPAIS CARRO PLATAFORMA ................ 65 APÊNDICE 04 – MONTAGEM COMPLETA........................................................ 66 63 APÊNDICE 01 - DIMENSÕES PRINCIPAIS UNIDADE BOMBEAMENTO 64 APÊNDICE 02 - DIMENSÕES PRINCIPAIS ESTRUTURA BICOS 65 APÊNDICE 03 - DIMENSÕES PRINCIPAIS CARRO PLATAFORMA 66 APÊNDICE 04 – MONTAGEM COMPLETA

Download