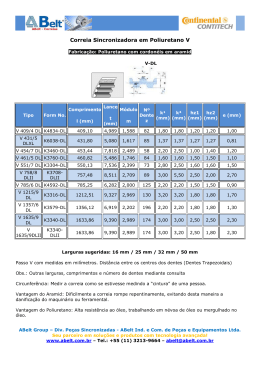

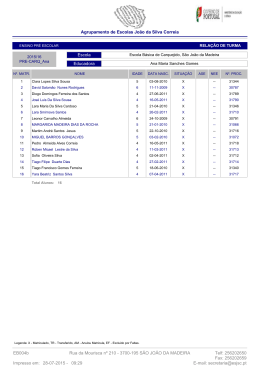

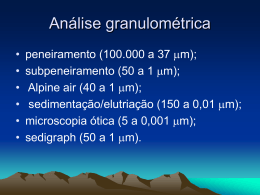

UNIVERSIDADE FEDERAL DE OURO PRETO Escola de Minas - Departamento de Engenharia de Minas Pós-Graduação Lato Sensu em Beneficiamento Mineral NOME DO ALUNO Olavo Honório TÍTULO DO TRABALHO ESTUDO DE AUMENTO DE CAPACIDADE DA PLANTA DE BRITAGEM DA USINA I DE GERMANO – SAMARCO MINERAÇÃO S.A. OURO PRETO (MG) i Agosto de 2010 UNIVERSIDADE FEDERAL DE OURO PRETO NOME DO ALUNO Olavo Honório [email protected] TÍTULO ESTUDO DE AUMENTO DE CAPACIDADE DA PLANTA DE BRITAGEM DA USINA I DE GERMANO Monografia apresentada ao Programa de Pós-graduação em Engenharia de Minas da Universidade Federal de Ouro Preto, como requisito para obtenção do título de Especialista em Beneficiamento Mineral. Orientador: Prof. Dr. Hernani Mota de Lima OURO PRETO (MG) ii Agosto de 2010 FOLHA DE APROVAÇÃO Monografia aprovada, em 26 de agosto de 2010, pela comissão avaliadora constituída pelos professores: Prof. Dr. Carlos Alberto Pereira Universidade Federal de Ouro Preto Prof. Dr. José Aurélio Medeiros da Luz Universidade Federal de Ouro Preto Prof. M.Sc. Fabiano Gomes da Silva Instituto Federal de Minas Gerais iii AGRADECIMENTOS Agradeço a “Deus” por mais esta oportunidade concedida, à minha esposa Cláudia e aos meus filhos Igor e Clarissa pela compreensão durante os momentos de ausência nos finais de semana. Aos professores pela dedicação e paciência. Aos amigos e companheiros de Curso pela troca de informações e experiências proporcionando crescimento profissional e pessoal. À Universidade Federal de Ouro Preto, juntamente com a ABM (Associação Brasileira de Metalurgia e Materiais e Mineração) pela oportunidade e iniciativa. A todos que contribuíram de forma direta ou indireta para a finalização deste trabalho. iv RESUMO Este estudo analisa uma das alternativas apresentadas como referência para o repotenciamento do sistema de transporte e Britagem, que é responsável pelo abastecimento das pilhas de alimentação do Concentrador I de Germano. O objetivo principal é o atendimento a uma demanda de aumento de capacidade de 2,0 milhões de toneladas anuais de concentrado e o estudo apresentado pode ou não ser definido como a melhor solução de alternativa dentro das expectativas da empresa. De antemão a melhor proposta de atendimento será avaliada segundo critérios definidos de CAPEX (custo de investimento necessário), OPEX (custo operacional) e principalmente pelos Tie-in’s que são as interferências com as atividades produtivas (paradas ou restrições da produção para realização das modificações sugeridas). O estudo desenvolvido mostra o que está sendo proposto para cada etapa ou fase do processo como transporte, peneiramento, britagem primária, britagem secundária e equipamentos de elevação de carga, assim como as intervenções necessárias para os reforços estruturais visando o atendimento a nova dinâmica de aplicação de esforços e cargas exigidas pelas modificações nos equipamentos e pelo aumento da massa a ser processada. Palavras chave : sistema de transporte e britagem , interferências, modificações. v ABSTRACT This study analyses the alternatives presented as a reference for the crushing and ore transportation system revamp, responsible for the concentrator 01 piles feeding. The main objective is to attend a 2,000,000 DMT concentrate production increase per year. The presented study may or may not be the best solution considering the company demands, the best alternative will be measured considering the company’s CAPEX and OPEX criterion, and specially the tie-in´s which are the interferences on production activities (stoppages and/or restrictions during the project execution). The study carried out shows the entire proposal for every process stage, such as transport, screening, primary and secondary crushing, load elevation equipments and the structural modifications necessaries to attend the new load dynamic demanded due the equipments alterations and the processed ROM increase. Keywords: transport and crushing system revamp, interferences,modifications. vi SUMÁRIO 1 INTRODUÇÃO......................................................................................................1 2.0 - Revisão Bibliográfica ....................................................................................2 2.1 – Fragmentação de Partículas ........................................................................2 2.2 – Processos de Britagem ................................................................................3 2.2.1 – Britadores Cônicos ..................................................................................... .5 2.2.2 - Britadores semi-autógenos (Barmac)............................................................5 2.2.3 - Características dos Britadores Barmac ........................................................6 2.2.4 - Cuidados com o tamanho máximo de alimentação do Barmac....................8 2.3 - Classificação e Peneiramento.......................................................................9 2.3.1 - Escalas Granulométricas.............................................................................10 2.3.2 - Peneiras vibratórias.....................................................................................10 2.3.3 - Eficiência de Peneiramento ........................................................................11 2.3.4 - Dimensionamento de Peneiras....................................................................12 2.4 - Transportadores contínuos.........................................................................16 2.5 - Componentes de Transportadores de Correias .......................................17 2.5.1 – Roletes........................................................................................................17 2.5.2 – Tambores....................................................................................................18 2.5.3 - Acionamento de Transportadores...............................................................18 2.5.4 - Esticadores ................................................................................................19 2.5.5 - Guias Laterais ............................................................................................20 2.5.6 - Coberturas ..................................................................................................20 2.5.7 - Calha de Descarga......................................................................................20 2.5.8 - Equipamentos para limpeza da correia ......................................................20 2.5.9 - Raspadores de Correias..............................................................................20 2.5.10 - Limpadores de Correias............................................................................20 2.5.11 - Detector de Metais.....................................................................................21 2.5.12 - Balança .....................................................................................................21 2.5.13 – Tripper.......................................................................................................21 2.6 - Cálculo da Capacidade do Transportador......................................................21 2.7 - Seleção da Largura da correia ......................................................................22 2.8 - Seleção da Velocidade da Correia ................................................................22 vii 2.9 - Cálculo da potência de acionamento .............................................................23 2.10 - Determinação da Potência do Motor ...........................................................23 2.11 - Seleção de Esticadores ...............................................................................24 2.12 - Cálculo do Contrapeso ................................................................................24 3.0 – METODOLOLOGIA DE PESQUISA.............................................................26 4.0 - RESULTADOS E DISCUSSÃO ....................................................................33 4.1 – A Empresa ....................................................................................................33 4.2 - Mina e transporte ...........................................................................................34 4.2.1 - Repotenciamento do Sistema de Alimentação e Transporte ....................35 4.3 - Peneiramento Primário ..................................................................................38 4.3.1 – Otimização do Peneiramento Primário.......................................................39 4.4 - Britagem Primária ..........................................................................................40 4.4.1 - Seleção do Equipamento ............................................................................41 4.5 - Britagem Secundária .....................................................................................41 4.5.1 – Comparação entre Rotores STD (standard) e Rotores Deep ( DTR ) .......43 4.5.2 – Vantagens da utilização de Rotores Deep .................................................43 4.6 - Reforço nas estruturas para repotenciamento dos equipamentos ........44 4.6.1– Descrição Básica dos procedimentos adotados..........................................44 4.6.2– Reforço das vigas de rolamento da ponte rolante.......................................45 4.6.3 – Reforço das vigas suporte do peneiramento .............................................45 5.0 – CONCLUSÃO................................................................................................47 6.0 – REFERÊNCIAS BIBLIOGRÁFICAS ...........................................................48 viii LISTA DE FIGURAS Figura 01: Formas de fraturas em rochas.................................................................3 Figura 02: Desenho esquemático de um britador cônico .......................................5 Figura 03: Formação da cascata no interior do Barmac...........................................7 Figura 04: Desenho esquemático de um britador VSI Barmac ................................9 Figura 05: Representação Gráfica da Capacidade básica de peneiramento.........14 Figura 06: Vista de uma Correia transportadora ....................................................25 Figura 07: Visualização Gráfica da Curva do Material Retido............................ ...29 Figura 08: Visualização Gráfica da Curva do Material Retido Acumulado ...........29 Figura 09: Visualização Gráfica da Curva do Material Passante Acumulado ........30 Figura 10: Representação do Balanço de Massas ................................................31 Figura 11: Foto aérea da Unidade de Germano destacando-se a área de estudo.....................................................................................................................34 Figura 12: Sistema de transporte e alimentação de Germano ..............................35 Figura 13: Perfil da correia 11CV31A a ser instalada para individualização dos sistemas de alimentação do Silo da Britagem........................................................37 Figura 14: Peneiramento primário do Concentrador I de Germano .......................39 Figura 15: Circuito de britagem primária e secundária do concentrador I de Germano.................................................................................................................42 Figura 16: Modificação nos rotores dos Barmac’s .................................................44 Figura 17: Detalhe dos pontos a serem modificados com o repotenciamento ......47 ix LISTA DE TABELAS Tabela 1: Fator de compensação em função do tipo de abertura de telas a ser utilizada...................................................................................................................15 Tabela 2: Fator utilizado para dimensionamento de peneiras em função do número de decks..................................................................................................................15 Tabela 3: Fatores de peneiramento em função da utilização ou não de água no peneiramento .........................................................................................................16 Tabela 4: Análise granulométrica da alimentação da Britagem (02CV10) ...........28 Tabela 5: Relação de transportadores a serem Repotenciados............................ 32 x 1.0– INTRODUÇÃO Com o constante aumento na demanda de aço no mercado, fator diretamente relacionado ao crescimento e desenvolvimento mundial, aliado a uma constante necessidade de sustentabilidade das empresas, são lançados a todo o momento desafios de superação e afirmação diante deste cenário. Dessa forma muitos trabalhos são desenvolvidos visando obtenção de melhorias nos processos, buscando redução de custos e aumento de produtividade, seja pela necessidade de sobrevivência diante de um mercado cada dia mais agressivo ou visando resultados e faturamentos que justifiquem os altos investimentos realizados pelos acionistas. Estratégias definidas, ficam evidenciadas a busca por geração de riquezas, promovendo o aumento do valor da empresa, seja através de expansão da capacidade produtiva e de vendas ou por meio de implantação de projetos de otimização, assegurando a perenidade do negócio por meio da utilização plena dos seus ativos. Dessa forma este trabalho visa demonstrar os estudos de aumento de capacidade das instalações de transporte e britagem do Concentrador I, para que possa atender as expectativas de demanda do mercado em médio prazo. Não foi objetivo entrar nas minúcias de cálculos e projetos, o que pela metodologia utilizada pela implicaria em estudos de pré-viabilidade, estudos conceituais envolvendo análises de Capex, Opex e engenharia básica e detalhada, o que por si só daria um trabalho de outra dimensão. Foram contemplados os trabalhos realizados em todas as etapas do processo, das pilhas de alimentação da mina (pilha pulmão Norte, Sul e Fazendão), sistemas de transporte, peneiramento e britagem até a entrega nas pilhas de alimentação 1 do Concentrador I, considerada produto final da britagem. Foram comentados sobre os estudos relativos às análises estruturais dos prédios e sistemas de elevação de carga, visando o atendimento a um maior volume de material alimentado para atendimento às necessidades. 2 2.0 – REVISÃO BIBLIOGRÁFICA 2.1 – Fragmentação de Partículas As partículas são fragmentos de rochas formados por minerais. Os minerais são materiais cristalinos, onde os átomos se encontram em arranjos tridimensionais. A configuração da estrutura cristalina é fortemente determinada pelo tipo de ligações químicas entre os átomos, íons e moléculas constituintes, bem como de suas valências e tamanhos. Essas ligações interatômicas são intensas a pequena distância, e podem ser quebradas com a aplicação de esforços externos (Luz et al., 2002). Quando uma partícula é submetida a esforços mecânicos superiores à sua resistência à ruptura, ocorre a propagação de trincas já existentes e a iniciação de novas trincas em seu interior, o que causa a fragmentação da partícula. Os esforços mecânicos aplicados podem ser normais (compressão ou tração) ou tangenciais (cisalhamento). A resposta de qualquer sólido à aplicação de tais esforços se dá na forma de deformações, as quais podem ser classificadas como elásticas e inelásticas. Deformações elásticas são aquelas em que a resposta do material aos esforços é afetada apenas pelo esforço presente, ou seja, a energia acumulada durante o carregamento é totalmente recuperada no instante em que as cargas são removidas (CETEM - Tratamento de Minérios 4ª Edição). Entretanto, existem materiais que respondem a esforços de forma não elástica. Esse comportamento, definido como inelástico, é o resultado de deformação permanente ou do efeito do tempo na deformação do material. Nas deformações inelásticas, ocorre consumo de energia e essa energia não é recuperável, constituindo o comportamento elasto-plástico e o visco-elástico (Dieter, 1961). Os materiais rochosos em sua maioria se deformam de forma elástica, até muito próximo do instante de sua ruptura, como mostra a Figura 01. Entretanto, em 3 alguns casos, podem apresentar comportamento inelástico Figura 02, caracterizando-os como elasto-plásticos, caso em que o resultado da aplicação de esforços é a deformação permanente do material (CETEM - Tratamento de Minérios 4ª Edição). Durante a fragmentação, as forças de contato deformam as partículas criando um campo de tensões, e as partículas respondem criando trincas ou se deformando inelasticamente. Conforme a Figura 01, esse processo pode ocorrer pelos mecanismos de abrasão, clivagem ou estilhaçamento, os quais dependem do nível de energia aplicada (King, 2001). 4 Figura 01: Formas de fraturas em rochas 2.2 – Processos de Britagem A importância das operações de cominuição pode ser percebida em toda a sua magnitude se for destacado o fato que a maior parte da energia gasta no processamento de minérios é consumida nestas operações. Logo, grande parte dos custos operacionais de uma usina de tratamento de minérios se deve à cominuição (Neves e Tavares, 2004). 5 Na indústria, o processo de cominuição é dividido em dois estágios, a britagem e moagem. Tradicionalmente, o processo de britagem era entendido como a etapa responsável pela cominuição de material acima de 25mm (1”), enquanto a moagem era empregada na cominuição abaixo desse tamanho. Entretanto, na atualidade os britadores têm demonstrado grande aplicabilidade na cominuição de partículas com granulometrias cada vez mais finas. Por outro lado, alguns tipos de moinhos tubulares, como os moinhos autógenos e semi-autógenos, têm se mostrado eficazes na cominuição de material run of mine. Portanto, hoje é comum definir a moagem como a cominuição realizada em moinhos tubulares, independentemente do tamanho, e britagem como a cominuição realizada em todos os outros equipamentos nos quais as partículas são carregadas diretamente pelas partes móveis do equipamento (Neves e Tavares, 2004). As diferenças principais entre os vários equipamentos estão associadas aos métodos de aplicação de cargas e aos aspectos mecânicos da aplicação desses esforços a diferentes tamanhos de partículas. Quando a partícula possui maiores dimensões, a energia necessária para fraturar cada partícula individual é alta, embora a energia por unidade de massa seja tipicamente baixa. Conforme o tamanho da partícula vai diminuindo, a energia necessária para fraturar uma partícula diminui, mas a energia por unidade de massa aumenta rapidamente. Portanto, os equipamentos, que geralmente são usados na cominuição grossa, precisam ser robustos e de grande porte, enquanto que aqueles usados na cominuição fina devem ser capazes de distribuir energia em um volume relativamente grande (Neves e Tavares, 2004). A britagem consiste da quebra de partículas principalmente pela ação de esforços compressivos ou de impacto. Os esforços compressivos são aplicados, em geral, por meio do movimento periódico de aproximação e afastamento de uma superfície móvel contra outra fixa. Esse é o caso dos britadores de mandíbulas, britadores giratórios e britadores cônicos (Figura 02). 6 Já nos britadores classificados como de impacto os esforços de quebra são resultantes da projeção de partículas contra elementos do britador ou do revestimento, como exemplo pode-se citar os britadores de impacto e de martelos, ambos com eixo horizontal, e o britador de impacto de eixo vertical (VSI). Assim, os britadores podem ser classificados conforme o mecanismo usado, seja ele compressão ou impacto, e a aplicação de um determinado tipo de britador está vinculada ao tipo de material, à capacidade e à razão de redução desejada (www.metso.com) Uma importante aplicação dos processos de britagem é na produção de agregados para construção civil. Nessa indústria são utilizados britadores de mandíbulas, giratórios e cônicos, principalmente estes últimos, porque apresentam alta produtividade, baixo custo de operação e de manutenção e limitada taxa de desgaste dos revestimentos. 2.2.1 – Britadores Cônicos Esse tipo de britador normalmente é empregado desde estágios de britagem primária, secundária, terciária e quaternária, possuindo várias especificações de tamanho, oferecendo também diversos tipos de revestimento. Os equipamentos utilizados como primários propriamente ditos são máquinas de grande porte e alta robustez (como exemplo podemos citar o equipamento utilizado na Mina do Sossego (Vale) onde o mesmo trabalha com minério de cobre de alta dureza e com blocos que atingem grandes dimensões. A fragmentação de partículas no britador cônico é realizada pelo movimento de aproximação e distanciamento de um cone ou manto central em relação a uma carcaça invertida, chamada côncavo. O movimento excêntrico do cone (girando em torno de um eixo que não é o do próprio cone) faz com que toda a área da carcaça seja utilizada para fragmentar as partículas, proporcionando uma maior capacidade de operação se comparados a britadores de mandíbulas. 7 Figura 02: Desenho esquemático de um britador cônico (www.metso.com). 2.2.2 – Britadores semi-autógenos (Barmac) O britador Barmac é diferenciado pela sua condição peculiar de britagem. Enquanto a maioria dos britadores usam peças metálicas para triturar o material, o britador Barmac utiliza a pedra que alimenta a própria máquina para triturar a si mesma. Esse processo de britagem autógena produz um agregado de formato mais adequado no caso do pellet feed, pela forma cúbica normalmente apresentada pelas partículas. O impacto provocado pela alta velocidade de projeção do material alcançada no rotor do Britador Autógeno Vertical Barmac, melhora a consistência e o formato da rocha, reduzindo a lamelaridade das partículas e facilitando a tarefa de peneiramento, gerando produtos mais adequados a produção do pellet feed. 8 O Britador Barmac rocha-contra-rocha oferece condições para um ajuste do controle de granulometria do produto através da otimização de diversas variáveis, tais como: - Variação da rotação. - Escolha dos anéis de cavidade da câmara de moagem. - Dosagem da alimentação da cascata. - Seleção de diferentes diâmetros de rotor. Projetado para baixa necessidade de manutenção e facilidade de operação, o britador Barmac pode ser ajustado a qualquer planta de britagem já existente ou planejada. 2.2.3 – Características dos Britadores Barmac -Competitivo em termos de investimento de capital, especialmente quando comparado com equipamentos de britagem convencionais, podemos citar alguns aspectos importantes nessa abordagem: -Exige pouco reparo e manutenção, além de custos de operação e desgaste reduzidos. -A tecnologia autógena rocha-contra-rocha minimiza o consumo de peças de desgaste. -Instalação rápida e fácil. Os britadores exigem o mínimo em estrutura de apoio e também são ideais para conjuntos móveis e semi-móveis. -Capacidade de controlar a granulometria do produto, maximizando ou minimizando a produção de finos de acordo com as necessidades. -Geração de um produto de formato cúbico. -Maior liberação de minerais e maiores taxas de alimentação. -Ação de britagem preferencial. -Sistemas integrados de monitoramento, segurança e controle. -Maior tolerância a condições de alimentação difíceis comparado com as máquinas convencionais. 9 -Rotor de balanceamento rápido, de fácil uso e manutenção. -Sistema de lubrificação simples e confiável, sendo necessária apenas a utilização de graxa. -Existência de vários modelos para atender a diversas capacidades em aplicações terciárias e quaternárias. O caminho principal do material alimentado é através do rotor, por meio do qual o material é acelerado a velocidades de até 80 m/s (262 pés/s) antes de ser transferido para a câmara de Britagem. Além disso, o material pode ser introduzido na câmara de britagem através da cascata (Figura 03), passando assim externamente a área do rotor, proporcionando o choque dessas partículas com material projetado em grande velocidade pelas três saídas do rotor. Figura 03: Formação da cascata no interior do Barmac O material da cascata se combina com o material do rotor para formar uma população de partículas mais densa, o que favorece a redução através do aumento da possibilidade de uma boa colisão rocha-contra-rocha. O melhor aproveitamento da ação de moagem rocha-contra-rocha leva a uma melhor eficiência do britador e uma maior produção, proporcionando uma maior 10 probabilidade de choque e quebra, através de maior ação entre partículas onde se faz mais necessária – na câmara de britagem. O efeito de aumentar o fluxo de material através da cascata é semelhante ao de diminuir a velocidade do rotor. Isso altera a curva e o formato do produto se quantidades de cascata maiores forem usadas. Uma cascata com até 10% a mais de material pode ser utilizada sem que haja alteração mensurável na gradação ou qualidade do produto. Isso significa 10% de produto adicional sem uso de energia adicional ou consumo de peças de desgaste. É importante lembrar que um aumento do percentual de cascata acima de 10% trará um efeito prejudicial sobre o formato do produto. A cascata proporciona maior flexibilidade e controle do produto gerado pelo Britador – flexibilidade que permite acomodar mudanças na especificação da alimentação e controle, que proporciona um gerenciamento completo da qualidade do produto e do percentual de finos (Boletim Técnico 03209 – Metso Minerals). 2.2.4 – Cuidados com o tamanho máximo de alimentação do Barmac A performance e o custo operacional dos britadores tipo Barmac, dependem de alguns cuidados que devem ser tomados durante a operação, principalmente com o tamanho do material alimentado. O Britador autógeno Barmac por ser uma máquina de operação terciária ou quaternária, deverá ser alimentado e operar somente com um tamanho máximo da rocha. Devido à grande variedade de formato de rochas, minérios e outros minerais, devem ser observados alguns detalhes na determinação do tamanho máximo do material de alimentação do britador. É recomendado que o tamanho máximo seja determinado pelo corte da peneira, e de grande necessidade que a malha utilizada para esta classificação separe realmente o material que esteja acima do especificado. Sendo assim é muito importante observar o formato do material de alimentação, pois sendo lamelar (material de formato alongado e 11 plano), passam pela malha quadrada, excedendo as dimensões especificadas. Pelo fato da rocha ter de passar pelo rotor, e este ter uma dimensão máxima na saída. Caso seja alimentado por rochas com tamanho acima do especificado poderá ocorrer uma oclusão de uma ou mais saídas causando forte vibração devido ao desbalanceamento provocado pela massa desigual da rocha em suas três câmeras internas. O tamanho da rocha deve ser sempre medido em sua máxima dimensão, e nunca pela malha de corte anterior a alimentação do Barmac. Rochas com características morfológicas lamelares ou alongadas poderão ter uma dimensão bem maior que as duas outras dimensões das malhas quadradas, podendo causar sérios problemas. Cabe aos usuários do Barmac verificar a malha adequada para a operação de forma que a rocha na sua maior dimensão não ultrapasse a medida máxima especificada para cada tamanho e tipo de rotor. Assim por exemplo no rotor de tamanho 840, a dimensão máxima especificada é de 66 mm na maior dimensão da rocha (manual Faço). Se esta tiver características lamelares, o usuário deverá verificar qual é a malha adequada para que não passem rochas com dimensão maior que a dimensão máxima especificada para este rotor, no caso 66 mm ou aproximadamente 2 3/4” (Boletim Técnico 032-09 – Metso Minerals). Vibrações de curto período, porém de grande intensidade, com ocorrências continuadas, mesmo com o sensor de vibração desarmando o motor principal podem causar danos ao Barmac, tais como diminuição da vida de rolamentos, quebras prematuras de pontas de tungstênio, quebra do rotor, eixo e trincas nas partes estruturais da carcaça, seja em função do bloqueio das saídas de materiais pelas maiores dimensões de material na alimentação ou pela destruição da camada de material de proteção do rotor, gerando o desbalanceamento da máquina. 12 Elimina-se as causas do problema, diminuindo a malha precedente ao Barmac, ou utilizando equipamentos anteriores ao Barmac no circuito, cuja ação diminua a lameralidade natural da rocha. A não observância a estas condições poderão originar paradas indesejadas que ocasionalmente trarão prejuízos à produção (Boletim Técnico 032-09 – Metso Minerals). Figura 04 - Desenho esquemático de um britador VSI Barmac (www.metso.com). 2.3 – Classificação e Peneiramento O processo de peneiramento consiste da separação de uma população de partículas em duas frações de tamanhos diferentes, mediante a sua apresentação a um gabarito de estrutura fixa e pré-determinada. Cada partícula tem apenas as possibilidades de passar ou ficar retida. O dois produtos caracterizam-se por: 13 “oversize” ou retido, no caso da Samarco, produto com granulometria acima de 12,5 mm; e “undersize” ou passante, produto com granulometria abaixo de 12,5 mm ou comumente, denominado de fino natural. Entende-se por classificação, a separação de um material em dois ou mais tamanhos, estando limitados por uma fração superior e outra inferior definidos por uma determinada malha e que possua uma abertura pré-determinada. O material retido na tela da peneira é denominado oversize e o passante, undersize. Os peneiramentos industriais a seco são realizados, normalmente, em frações granulométricas de até 6 mm. Entretanto, é possível peneirar a seco com eficiência razoável em frações de até 1,7 mm. No peneiramento a úmido adicionase água ao material a ser peneirado com o propósito de facilitar a passagem dos finos através da tela de peneiramento. Em via úmida, o peneiramento industrial é normalmente aplicado para até 0,4 mm, mas recentemente tem sido possível peneirar partículas mais finas, da ordem de 50 μm. 2.3.1 – Escalas Granulométricas A determinação das faixas de tamanho das partículas é feita por meio de uma série de aberturas de peneiras que mantém entre si uma relação constante. A primeira escala granulométrica foi proposta por Rittinger, Alemanha, e obedeceu à seguinte equação: an = a0 r(n) onde: an = abertura de ordem n; a0 = abertura de referência (a =1 mm); r = razão de escala (r = raiz de 2 = 1,412). 14 Posteriormente, a U.S. Tyler Company alterou a escala de Rittinger, tomando como abertura de referência (a0) 74 μm. Esta escala tornou-se de uso geral em todo o mundo. Uma segunda escala foi sugerida por Richards, Estados Unidos, que seguiu a mesma equação de Rittinger, sendo que adotou como razão de escala r = raiz 4 de 2 = 1,19. Esta escala foi tomada como padrão pelo Governo Americano. As aberturas das peneiras para as duas escalas (Tyler e Richards) foram relacionadas ao número de malhas (mesh) que representa o número de aberturas de uma mesma dimensão contido num comprimento de 25,4 mm. A escala ISO (International Standard Opening) adotou como abertura de referência (a0) 1 mm, que corresponde a 18 malhas (mesh), e como razão de escala (r) raiz de 2 = 1,412. 2.3.2 – Peneiras vibratórias O movimento vibratório é caracterizado por impulsos rápidos, normais à superfície, de pequena amplitude (1,5 a 25 mm) e de alta freqüência (600 a 3.600 movimentos por minuto), sendo produzidos por mecanismos mecânicos ou elétricos. As peneiras vibratórias podem ser divididas em duas categorias: (a) aquelas em que o movimento vibratório é praticamente retilíneo, num plano normal à superfície de peneiramento, chamado de movimento linear; e aquelas em que o movimento é circular ou elíptico neste mesmo plano, podendo trabalhar com inclinação nula (peneiras horizontais) e com inclinação que variam de 20º até inclinações negativas como as peneiras denominadas de desaguadoras. 15 Estas peneiras são as de uso mais frequente em mineração, sendo muito empregadas nos circuitos de britagem e de preparação de minério para os processos de concentração. A sua capacidade varia entre 50 a 200 t/m 2/mm de abertura/24 h. 2.2.3 – Eficiência de Peneiramento Em peneiramento industrial a palavra eficiência é empregada para expressar a avaliação do desempenho da operação de peneiramento, em relação a separação granulométrica ideal desejada, ou seja, a eficiência de peneiramento é definida como a relação entre a quantidade de partículas mais finas que a abertura da tela de peneiramento e que passam por ela e a quantidade delas presente na alimentação (12). E = P/aA x 100 onde: E = eficiência; P = passante (t/h); A = alimentação (t/h); a = percentagem de material menor que a malha da alimentação. Industrialmente, a eficiência de peneiramento, situa-se entre 80 e 90%, atingindo em alguns casos 95%. As partículas com diâmetros (d) superiores a uma vez e meia a abertura da tela (a) não influenciam no resultado do peneiramento, bem como àquelas inferiores à metade (0,5) da abertura da tela. As partículas compreendidas entre esta faixa é que constituem a classe crítica de peneiramento e influem fortemente na eficiência e na capacidade das peneiras. Essa classe pode ser dividida em duas: 0,5 a < d < a - que em termos probabilísticos têm menor chance de passar que as demais partículas menores que a malha; e a < d < 1,5 a - que embora não passantes, são as que mais entopem as telas das peneiras. 16 2.3.4 – Dimensionamento de Peneiras As peneiras dentro do processo de classificação por tamanho são equipamentos vitais e críticos em qualquer usina de beneficiamento. Assim sendo, todo cuidado deve ser tomado na seleção de peneiras para que sejam de tamanho e tipo adequado. Um equipamento de peneiramento é definido inicialmente pelas suas dimensões e pelo tipo de abertura (quadrada, retangular, circular, elíptica ou alongada). É preciso ressaltar que existe uma relação entre o tamanho máximo de partícula que pode passar numa determinada abertura e as dimensões do fragmento passante. Para aberturas quadradas ou retangulares é definida a largura máxima. O fato de ser quadrada ou retangular tem pouca influência, visto que a malha retangular é colocada apenas para compensar a perda de área útil de passagem pela inclinação dos equipamentos de peneiramento, embora também algumas vezes seja para atender à forma lamelar do material. As dimensões máximas mencionadas anteriormente não são as reais, pois uma partícula de tamanho “a” pode não passar através de uma abertura “a”. Assim, em uma abertura “a” só irão passar partículas Ka, sendo K um fator de redução. Para 0 < K < 0,5 as partículas passam livremente; 0,5 < K < 0,85 as partículas passam com dificuldade sendo esta a fração crítica de separação; 0,85 < K < 1,00 o material praticamente não passa pela abertura. Os dados necessários para seleção e dimensionamento de equipamentos são: a) características do material a ser peneirado, tais como: densidade e umidade; tamanho máximo da alimentação; forma das partículas; distribuição granulométrica; presença de materiais argilosos; b) capacidade; c) faixa de separação do produto; d) eficiência desejada; 17 e) tipo de serviço: lavagem, classificação final, classificação intermediária e etc; f) limitação ou não de espaço e peso; g) grau de conhecimento do material ou produto desejado. A seleção das peneiras deve ser feita em função das características do material e do tipo de serviço a que ela irá se submeter. Dimensionar uma peneira significa calcular as dimensões das suas superfícies em função da capacidade requerida, ou seja, da quantidade de material com características e condições determinadas que devem passar pelo equipamento por um tempo determinado (hora). No caso das peneiras, duas condições independentes devem ser atendidas; área da tela e espessura do leito. Um dos métodos aceitos para selecionar a peneira a ser utilizada é baseado na quantidade de material que passa através da malha 0,0929 m 2 de uma peneira com abertura específica, e que será aqui apresentado. Destaca-se, porém, que este é apenas um dentre os muitos métodos existentes e que cada um deles pode levar a resultados diferentes. Área Total : A área total "A" pode ser definida por: A = S/ C d FM Onde: S = quantidade de material passante na alimentação que atravessa a peneira por hora (t/h); C = capacidade básica de peneiramento (t/h x 0,0929m 2); d = peso específico aparente do material alimentado / 1.602 FM = fatores modificadores. a) Capacidade básica (C) 18 A Figura 05 apresenta a curva que fornece os valores de C para as várias aberturas, baseadas num material com densidade aparente de 1602 kg/m 3 servindo apenas para minérios metálicos. Desde que os minérios metálicos tenham características de peneiramento similares, o valor de C pode ser determinado por uma razão simples de densidades (16). Contudo, nem todos os materiais têm as mesmas propriedades ou as mesmas características de peneiramento, possuindo estes suas curvas de capacidade específica próprias. Figura 05: Representação Gráfica da Capacidade básica de peneiramento. 19 b) Fatores modificadores Existem muitas variáveis e inter-relações entre essas variáveis que afetam o peneiramento de um dado material, mas aqui só serão avaliadas aquelas que afetam de maneira significativa o cálculo do tamanho de peneiras para minérios. Fator de Finos (F) O fator de finos depende da quantidade de material, na alimentação, que é menor do que a metade do tamanho da abertura no deque. Os valores de F para as várias eficiências de peneiramento são apresentados na Tabela 5.3. É importante lembrar que para um determinado deque, o fator de finos sempre será calculado em relação à alimentação desse deque. Fator de eficiência (E) E=(p/aA)x100 E = eficiência; P = passante (t/h); A = alimentação (t/h); a = percentagem de material na alimentação menor que a abertura considerada. A eficiência de separação é expressa como uma razão entre a quantidade de material que passa por uma abertura e a quantidade na alimentação que deveria passar. Um peneiramento é considerado comercialmente perfeito, quando a eficiência é de 95%. Assim, para este valor, o fator de eficiência é considerado igual a 1,00. Fator de abertura (B) Fator que compensa a tendência das partículas ficarem retidas na superfície de peneiramento devido ao tipo de abertura da superfície. Estes valores são apresentados na tabela 01. 20 Tabela 01: Fator de compensação em função do tipo de abertura de telas a ser utilizadas. Tipos de Abertura Quadradas Razão(R)Comprie Fator B mento / largura r<2 retangulares Retangulares 2<r<4 Retangulares 4 < r < 25 Barras paralelas r > 25 * paralelo ao fluxo ** perpendicular ao fluxo 1,0 1,2 1,2 1,4* Fator de Deque (D) Esse fator leva em consideração a estratificação que ocorre nos deques reduzindo assim a área de peneiramento. Na Tabela 02 são apresentados os fatores para peneiras de até três deques. Tabela 02 – Fator utilizado para dimensionamento de peneiras em função do número de deques. Deques 1° 2° 3° Fator 1,00 0,90 0,80 Fator de Área (O) A curva de capacidade básica mostrada na Figura 05 é baseada em aberturas quadradas cuja área de superfície aberta é indicada imediatamente abaixo dos tamanhos das aberturas. Quando se tem uma área de superfície aberta diferente daquele padrão apresentado no gráfico, deve-se inserir um fator de correção que é obtido pela razão da área da superfície aberta usada em relação à padrão. 21 Como exemplo, se for usado para uma separação em 2,54 cm, um deque, com 36% de superfície aberta, o fator será 0,62 (36/58) e se ao contrário for usado para mesma abertura, um deque com superfície aberta de 72% o fator será 1,24 (72/58). Fator peneiramento via úmida (W) Este fator é aplicado quando o peneiramento é realizado com auxílio de água, na forma pulverizada, sobre o material que está sendo peneirado. A vantagem obtida por essa pulverização varia com a abertura da superfície de peneiramento e só pode ser alcançada se a quantidade correta de água for utilizada. Segundo Mular, o volume de água recomendado é de 18,92 a 31,53 m 3/s para 0,765 m3 de material alimentado. A Tabela 03 apresenta os valores dos fatores de acordo com as aberturas. Tabela 03: Fatores de peneiramento em função utilização ou não de água no peneiramento. Abertura Quadrada 1/32" ou menor 1/16" 1/8" a 3/16" 5/16" 3/8" 1/2" 3/4" 1" + 2" W 1,25 3,00 3,50 3,00 2,50 1,75 1,35 1,25 1,00 22 2.4 – Transportadores contínuos Movimentar materiais é uma tarefa que demanda grande esforço. A utilização de equipamentos adequados para cada tipo de material a ser transportado pode contribuir para uma melhor execução desta tarefa. Cada vez mais, novos equipamentos, mais modernos e sofisticados, são introduzidos no mercado, e a escolha do melhor equipamento depende de muitas variáveis, como o custo de aquisição e custo operacional, o produto a ser manuseada, a necessidade ou não de mão de obra especializada, espaço disponível, entre outros. 2.5 – Componentes de Transportadores de Correias 2.5.1 – Roletes É um conjunto de rolos geralmente cilíndricos instalados sobre um suporte de sustentação ou encaixe. São capazes de realizar livre rotação em torno de seu eixo, e são utilizados como meio sobre onde a correia transportadora irá deslizar. Normalmente são divididos em nove tipos: a) Rolete de carga – Conjunto de rolos no qual se apóia a parte carregada com material ou minério da correia transportadora. b) Rolete de retorno – Conjunto de rolos no qual se apóia a parte sem carga da correia. c) Rolete de impacto – Conjunto de rolos localizados no ponto onde a correia irá receber a carga, cuja finalidade é a de absorver choques resultantes do impacto do material sobre a correia. d) Roletes auto-alinhadores – Conjunto de rolos destinados a limitar o deslocamento lateral da correia evitando que a mesma se choque com as estruturas laterais do sistema e venha a sofrer danos, são dotados de mecanismo pivotado, utilizados tanto no utilizados tanto no trecho da carga quanto no trecho de retorno da correia. 23 e) Rolete de transição – Conjunto de roletes localizados no trecho da carga próximo aos tambores da cauda e da cabeça da correia, normalmente com uma variação do ângulo de inclinação dos rolos laterais para sustentar, guiar e auxiliar a transição da correia entre os roletes e tambor. f) Roletes planos de anéis – estes roletes são utilizados no retorno do transportador, constituídos de anéis de borracha espaçados, com a finalidade de evitar o acúmulo de material e promover o desprendimento de material aderido à correia. g) Rolete espiral – possui a mesma finalidade dos roletes planos de anéis, os rolos são constituídos em forma de uma espiral. h) Rolete catenária – Conjuntos de rolos suspensos, dotados de interligações articuladas entre si, podem ser duplos ou triplos onde o seu apoio se dá somente nas extremidades do conjunto. i) Roletes viradores – estes rolos são utilizados no turnover dos transportadores de extensões maiores, onde é realizado um giro de 180 graus da correia, fazendo com que a parte da carga opere sempre voltada para cima, retornando novamente ao chegar próxima a região do carregamento 2.5.2 – Tambores São componentes essenciais em um transportador de correia, no que tange à transmissão de potência, dobras, desvios e retorno da correia. Em um transportador podemos ter os seguintes tipos de tambores: a) Acionamento: utilizado para transmitir o torque, gerando o movimento da correia. b) Retorno: serve para realizar o retorno da correia. c) Esticador: encontra-se no contrapeso para dar a tensão necessária à correia e absorver o esticamento da mesma. d) Dobra: utilizados sempre que haja necessidade um desvio no curso da correia. 24 e) Encosto: serve para aumentar o ângulo de abraçamento ou ângulo de contato no tambor de acionamento, evitando que a correia patine ou deslize nas partidas ou durante a operação. Os tambores normalmente são revestidos para um aumento da sua durabilidade, podendo esse revestimento ser lisos de borracha, frizados de borracha, material metálico duro ou material cerâmico. 2.5.3 – Acionamento de Transportadores Podem ser encontrados nas seguintes posições para o acionamento do transportador: a) Cabeceira (mais comum). b) Central. c) Retorno. 2.5.4 – Esticadores Tem como finalidade a garantia da tensão conveniente para o acionamento da correia, e, além disso, absorver as variações no comprimento da correia, causados pelas mudanças de temperatura, oscilações de carga, tempo de trabalho, etc. Três tipos de esticadores são encontrados: a) Esticador por parafuso – construído em uma só estrutura, com o tambor de retorno. Ajustado manualmente através de tirantes, proporcionando a tensão necessária na correia. Aplicado em transportadores de comprimento até 35,0 m dependendo da largura da correia (Manual Metso). b) Esticador vertical por gravidade – composto de três tambores, suportes e guias, sendo que os tambores são encaixados e de fácil remoção. 25 c) Esticador horizontal por gravidade – É mais econômico devido aos custos de instalação. É montado em um carrinho juntamente com o tambor de retorno e movimenta-se sobre trilhos. Pode ser utilizado em todos os tipos de transportadores. 2.5.4 – Guias Laterais Utilizado nos pontos e em situações onde exista a tendência do material derramar da correia. Sua aplicação também é indicada na região de carregamento, como prolongamento da tremonha. 2.5.6 – Coberturas a) Superior – usada nos transportadores onde o material necessita de proteção contra intempéries, caso de transportadores de longa distância, onde sua falta pode aumentar drasticamente a umidade do material. b) Inferior – são chapas de proteção colocadas no retorno da correia para evitar que materiais da parte superior, caiam no lado limpo da correia, danificando os tambores e a própria correia. Também são utilizadas em correias aéreas como proteção em acessos de pessoas e veículos e sendo utilizada como suporte a troca de roletes. 2.5.7 – Calha de Descarga Utilizada como meio de transferência do material de um transportador para outro equipamento qualquer, como britadores, peneiras ou outro transportador. 2.5.8 – Equipamentos para limpeza da correia São equipamentos indispensáveis em todos os transportadores. Aumentam a vida da correia e dos tambores, proporcionando ao transportador uma melhor condição 26 de funcionamento. São os seguintes os dispositivos mais comumente utilizados na limpeza das correias: 2.5.9 – Raspadores de Correias Utilizados com contado com o lado que transporta a carga, após a dobra no tambor de descarga, evitando acúmulo de material que poderiam danificar tambores e roletes de retorno. 2.5.10 – Limpadores de Correias Utilizados em contato com o lado de retorno da correia, antes dos tambores de esticamento ou de dobra, evitando que o material caia neste lado da correia e danifique os tambores, roletes e a própria correia. Consistem em uma estrutura de aço, que é instalada na correia em forma de “V” ou na diagonal. Com uma lâmina de borracha nela adaptada que serve para jogar o material inconveniente para fora da correia. Limpador por jato de água. Utilizado no trecho de retorno da correia, no lado da carga, para desgrudar as partículas de materiais aderidas na correia, evitando danos a tambores, roletes e a própria correia. 2.5.11 –Detector de Metais Evita a entrada de corpos metálicos não britáveis nos britadores. O detector poderá fazer soar um alarme e desarmar a correia, quando na presença de materiais metálicos indesejáveis. 27 2.5.12 – Balança É empregada quando há necessidade de controle rigoroso de fluxo, com em processos de tratamento de minérios, central de concreto, fábrica de cimento. Pode ser conectada por cabos a uma central, onde pode-se verificar instantaneamente a massa transportada na correia. 2.5.13 – Tripper São conjuntos móveis usados em transportadores, geralmente instalados sobre trilhos, para descarregamento do material através da formação de pilhas. Possuem movimento de ida e volta, sendo utilizados em alguns casos para homogeneização desse material. 2.6 – Cálculos da Capacidade do Transportador A capacidade (Q) de um transportador é função da área de sua secção transversal, da velocidade da correia (V) e do peso específico do material (Y). A área da secção transversal é a soma das áreas da secção trapezoidal com a do segmento circular, e função da largura da correia (B), do número de rolos e sua inclinação nos roletes (i) e do ângulo de acomodação do material na correia (a). O ângulo de acomodação (a) é uma característica do material em movimento na correia sendo, aproximadamente de 10 a 15º menor que o seu ângulo de repouso, ocorrendo devido à tendência de nivelamento do material causada pela trepidação da correia nos roletes sendo: Dp= 0,055 B + 0,9. C= Ctabela x V x K Onde: dp= distância padrão do material à borda da correia (pol.) B= largura da correia (pol.) C= capacidade volumétrica m3/h de um transportador a uma velocidade V=x m/s. 28 V= velocidade de um transportador (m/s). K= fator de correção da capacidade de um transportador devido a inclinação (y) do mesmo. 2.7 – Seleção da Largura da correia A seleção da largura da correia é determinada simultaneamente pela capacidade volumétrica (C) desejada, já calculada no item anterior, e pela porcentagem de tamanho máximo do material (granulometria). 2.8 – Seleção da Velocidade da Correia A velocidade da correia (V) é função das características do material a ser transportado e da largura da correia (B). Em condições normais, é recomendado prever uma largura de correia compatível com as velocidades tabeladas. Para material seco e fino, uma velocidade elevada pode causar muita poeira. Para material pesado de grande granulometria ou com partículas pontiagudas, uma velocidade elevada pode causar muito desgaste nas calhas de descarga. As velocidades para transportadores novos não devem ultrapassar a 2 m/s. 2.9 – Cálculo da potência de acionamento Este método aplica-se a transportadores simples, de até100 metros de comprimento com pequena capacidade. Para aplicações mais complexas utilizar o método CEMA/DIN. Cálculo: A potência efetiva necessária para o transporte do material é calculada pela fórmula: NE = V x (Nv + Ng) + (Q/100) x (N1 +/- Nh) 29 Onde: NE = potência total efetiva (HP). NV= potência para acionar o transportador vazio a uma velocidade de 1,0 m/s (HP). N1 = potência para deslocar 100 t/h de material de uma distância (L) na horizontal (hp). Ng = potência para vencer o atrito das guias laterais à velocidade de 1,0 m/s. Quando as guias forem de comprimento normal, esta parcela deve ser desprezada. V = velocidade da correia (m/s). Q = quantidade do material transportado (t/h). 2.10 – Determinação da Potência do Motor Determinada a potência efetiva NE (HP), pode-se selecionar o motor a ser utilizado, considerando-se as perdas na transmissão: Nmotor = Ne / NT Onde: t = N1 x N2 x N3 x N4 ...Nn Determinação das Tensões na Correia Com a potência efetiva (Ne), pode-se obter a tensão efetiva na correia (Te), que é a força tangencial que movimenta a correia através da fórmula: Te = (75 x NE) / V Onde: Te = tensão efetiva (Kgf) NE = potência efetiva (HP) V = velocidade da correia (m/s) A tensão máxima é maior que Te, pois temos a pré-tensão necessária para a transmissão de movimento do tambor á correia. T1 = Te (1 +K) T2 = K x Te O fator K depende do ângulo de abraçamento da correia sobre o tambor e do coeficiente de atrito entre esses dois elementos. 30 2.11 – Seleção de Esticadores A escolha entre os esticadores por gravidade e por parafuso é feita em função do comprimento do transportador e para cada largura. O tipo por gravidade pode ser colocado em qualquer ponto do ramo frouxo da correia, sendo recomendável nas proximidades do tambor de acionamento ou no próprio tambor traseiro, ao passo que o por parafuso é usado exclusivamente no tambor traseiro. 2.12 – Cálculo do Contrapeso O valor do contrapeso para o esticador por gravidade ou da força a ser aplicada ao esticado por parafuso é obtido através de: G= 2 x T + (cosY x 0,10 x PC) x (PC x seny) Onde: G = valor do contrapeso ou da força necessária ao esticador por parafuso (Kgf). T = tensão na correia no ponto onde está localizado o esticador (Kgf) PC = peso do tambor esticador e do seu carrinho ou seu quadro-guia (Kgf) Y = inclinação do transportador (graus). Figura 06: Vista de uma Correia transportadora 31 3.0 – METODOLOLOGIA DE PESQUISA Segundo (Galliano) conhecimento científico é o conhecimento racional, sistemático, exato e verificável da realidade. Sua origem está nos procedimentos de verificação baseados na metodologia científica. Podemos então dizer que o Conhecimento Científico: - É racional e objetivo. - Atém-se aos fatos. - Transcende aos fatos. - É analítico. - Requer exatidão e clareza. - É comunicável. - É verificável. - Depende de investigação metódica. - Busca e aplica leis. - É explicativo. - Pode fazer predições. - É aberto. - É útil. A metodologia da pesquisa num planejamento deve ser entendida como o conjunto detalhado e sequencial de métodos e técnicas científicas a serem executados ao longo da pesquisa, de tal modo que se consiga atingir os objetivos inicialmente propostos e, ao mesmo tempo, atender aos critérios de menor custo, maior rapidez, maior eficácia e mais confiabilidade de informação (Barreto; Honorato, 1998). Segundo Ventura (2002), são incontáveis e absolutamente diversas as classificações da metodologia que se pode encontrar na literatura especializada. Neste trabalho foi realizada uma pesquisa bibliográfica em livros e artigos buscando maior embasamento na descrição dos processos de britagem, peneiramento, transportadores contínua (correias) e seus componentes. 32 Os métodos científicos utilizados para a realização desta monografia podem ser classificados como: I. Dedutivo (segundo as bases lógicas); II. Quantitativa (segundo a abordagem do problema); III. Descritiva (segundo o objetivo geral); IV. Proposição de Planos (segundo o propósito); V. Pesquisa bibliográfica, campo e estudo de caso (segundo os procedimentos técnicos); Dessa forma a metodologia utilizada na condução desse trabalho teve início com os dados obtidos a partir de uma análise granulométrica realizada de amostras de ROM, coletadas do material atualmente alimentado na planta de britagem. De posse dessas análises (curva granulométrica do retido simples e acumulado e do passante acumulado) e com a massa necessária a ser alimentada para garantir o aumento de produção proposta, teve-se em mãos os dados necessários para dimensionamento dos equipamentos. O passo seguinte foi a confecção de um balanço de massas, comparando com a capacidade nominal e de projeto de cada equipamento (peneiras, britadores, transportadores e equipamentos de elevação de carga), assim como o estudo das cargas e esforços provenientes desse aumento. Os dados foram repassados para os fabricantes que partiram para simulações e orçamentos dos equipamentos indicados. Para o dimensionamento de estruturas, foi selecionada uma empresa de engenharia especializada para realização dos cálculos necessários, segundo projetos existentes. 33 3.1 – Relação dos dados necessários Análise granulométrica realizada segundo amostra de ROM: Nº Amostra 02CV 10 IDENTIFICAÇÃO DA AMOSTRA Intervalo Nº Furo Início Final --- Peso UMIDADE úmido Peso seco Peso AMOSTRA úmido TOTAL Peso corrigido --- --- 415940,0 g 393474,2 g --- g Cliente SAMARCO Umidade (%) 5,40 --- g 34 Tabela 04: Análise granulométrica da alimentação da Britagem (02CV10) ANÁLISE GRANULOMÉTRICA - PENEIRAMENTO A SECO Abertura % Abertura Massa % retida % retida peneira passante peneira retida (g) simples acum. (mm) acum. 4" 100,00 10093,40 2,57 2,57 97,43 3,5" 90,00 1500,10 0,38 2,95 97,05 3" 75,00 3013,20 0,77 3,71 96,29 2,5" 63,00 6520,50 1,66 5,37 94,63 2" 50,00 7288,90 1,85 7,22 92,78 1,5" 38,00 8360,90 2,12 9,35 90,65 1,25" 32,00 5990,20 1,52 10,87 89,13 1" 25,40 7624,20 1,94 12,81 87,19 7/8" 22,00 4777,20 1,21 14,02 85,98 3/4" 19,00 6173,40 1,57 15,59 84,41 5/8" 16,00 7969,80 2,03 17,62 82,38 1/2" 12,50 10056,10 2,56 20,17 79,83 3/8" 9,52 14723,70 3,74 23,91 76,09 5/16" 8,00 4539,60 1,15 25,07 74,93 1/4" 6,35 8191,60 2,08 27,15 72,85 4# 4,75 17096,82 4,35 31,49 68,51 6# 3,36 13918,77 3,54 35,03 64,97 8# 2,38 9819,06 2,50 37,53 62,47 10# 2,00 4803,40 1,22 38,75 61,25 14# 1,41 7587,54 1,93 40,68 59,32 16# 1,18 4233,57 1,08 41,75 58,25 20# 0,840 4914,31 1,25 43,00 57,00 28# 0,600 4572,03 1,16 44,16 55,84 35# 0,420 6078,83 1,54 45,71 54,29 48# 0,297 5512,57 1,40 47,11 52,89 65# 0,212 13410,58 3,41 50,52 49,48 100# 0,150 28043,94 7,13 57,64 42,36 150# 0,105 25598,37 6,51 64,15 35,85 200# 0,074 36864,05 9,37 73,52 26,48 270# 0,053 19805,16 5,03 78,55 21,45 325# 0,044 19745,02 5,02 83,57 16,43 400# 0,037 9361,34 2,38 85,95 14,05 -400# -0,037 55286,06 14,05 100,00 0,00 TOTAL AMOSTRA 393474,22 100,00 35 CURVA GRANULOMÉTRICA (AG A SECO) SAMARCO - AMOSTRA CV 10 16,0 % RETIDO SIMPLES 14,0 % RETIDO SIMPLES 12,0 10,0 8,0 6,0 4,0 2,0 0,0 0,01 0,10 1,00 10,00 100,00 ABERTURA DAS PENEIRAS (mm) Figura 07: Visualização Gráfica da Curva do material retido CURVA GRANULOMÉTRICA (AG A SECO) SAMARCO - AMOSTRA CV 10 100,0 % RETIDO ACUMULADO 90,0 80,0 % RETIDO ACUMULADO 70,0 60,0 50,0 40,0 30,0 20,0 10,0 0,0 0,01 0,10 1,00 10,00 100,00 ABERTURA DAS PENEIRAS (mm) Figura 08: Visualização Gráfica da Curva do Material Retido Acumulado 36 CURVA GRANULOMÉTRICA (AG A SECO) SAMARCO - AMOSTRA CV 10 100,0 90,0 % PASSANTE ACUMULADO 80,0 70,0 60,0 50,0 40,0 30,0 20,0 10,0 % PASSANTE 0,0 0,01 0,10 1,00 10,00 100,00 ABERTURA DAS PENEIRAS (mm) Figura 09: Visualização Gráfica da Curva do Material Passante Acumulado 37 Figura 10 – Representação do Balanço de Massas 38 Tabela 05: Relação de transportadores a serem repotenciados. . 39 4.0 – Resultados e Discussão Este capítulo apresenta uma introdução geral a respeito da empresa estudada, relatando, entre outros, suas unidades produtivas, sua capacidade de produção e sua participação no mercado mineral. Apresenta-se também, informações sobre as principais atividades produtivas sob competência do setor de Britagem da Usina I – foco do presente trabalho – que inclui o transporte, o peneiramento primário, britagem primária e secundária do minério de ferro. 4.1 – A Empresa A Samarco Mineração S.A. mantém unidades industriais em dois estados brasileiros, com operações realizadas de forma integrada e simultânea. Em Minas Gerais, localiza-se a unidade de Germano (figura 11 onde vê-se em destaque a área do projeto), situada no município de Mariana, onde são feitas as operações de extração de minério, beneficiamento e o início do transporte do concentrado de minério de ferro através do mineroduto, com uma extensão de 396 Km. No Espírito Santo, está instalada a unidade de Ponta de Ubu, no município de Anchieta, que possui operações de preparação da polpa, pelotização, estocagem e embarque de pelotas de minério de ferro e pellet feed. O embarque é efetuado em porto próprio e escoa a produção para clientes de diversos países. A empresa tem capacidade instalada para produzir anualmente em suas duas unidades de beneficiamento 21,5 milhões de toneladas de concentrado, destinadas a produção de pelotas para processos de alto-forno e redução direta, além da comercialização de finos de minério concentrado (pellet-feed e sinterfeed). Consequentemente, sua participação no mercado mundial, chega a 19%. 40 Figura 11: Foto aérea da Unidade de Germano destacando-se a área de estudo 4.2 – Mina e transporte No período de 1977 a 1992, a lavra da empresa era realizada exclusivamente na mina de Germano, implantada sobre um corpo de minério bastante homogêneo quanto à friabilidade e a composição mineralógica. Atualmente, a empresa explota, simultaneamente, os corpos de minério denominados Alegria 03, 04, 05 e 06 e Alegria 09, que apresentam grande diversidade, principalmente nos aspectos mineralógicos além do minério de Fazendão adquirido da Vale. Devido ao fato do minério de Alegria ser bastante friável, grande parte do desmonte realizado na mina é feito através de equipamentos e uma pequena parte realizados com explosivos. 41 Para o transporte do minério da pilha pulmão de Alegria Norte, Alegria Sul e Fazendão até o silo 01 da britagem, a empresa utiliza, ente outras, as correias denominas CV’s03,55,05,25,57,58,26,27,54,10,30 e 31 (ver figura 12). Figura 12: Sistema de transporte e alimentação de Germano Como podemos verificar na figura mostrada acima, ambos os sistemas, Alegria Norte + Fazendão e Alegria 09 possuem uma capacidade nominal instalada de 3.300 tmna/h (toneladas métricas naturais por hora – unidade utilizada na Unidade de Germano levando em consideração o minério mais água na forma como é lavrado) , que não podem ser aproveitadas no seu potencial pelo motivo de ambos os transportadores descarregam na CV10, sendo assim a interseção dos sistemas pelo fato de possuir a mesma capacidade dos transportadores mencionados anteriormente. O que foi definido é que para um maior aproveitamento dessa 42 capacidade a CV10 denominada de correia coletora estaria sendo operada na sua capacidade limite ou de projeto que é de 3.785 tmna/h. 4.2.1 – Repotenciamento do Sistema de Alimentação e Transporte. Quando há parada operacional ou de manutenção (programada ou não) de qualquer uma das seguintes correias: 02CV10, 11CV30 e 11CV31, há parada geral do Circuito I de produção da Britagem, havendo nesse caso duas opções: a) Caso a 02CV10 tenha condição de operação há a possibilidade de bypassar a Britagem, enviando para o Concentrador I material de granulometria abaixo de 100mm, trazendo prejuízos de produção. b) Utilização do material do estoque reserva, mantendo a alimentação do Concentrador com máquinas 992G deslocadas da mineração. Atualmente há uma grande dificuldade de confecção desse estoque, já que as máquinas utilizadas para tal atividade, serem de pequeno porte (dificuldade de disponibilizar máquinas da mineração) e também pelo volume do estoque reserva limitado. Essa dificuldade é mais acentuada no período chuvoso que é extenso gerando vários problemas operacionais. Essas paradas geram interferência direta na estabilidade operacional do Concentrador I com a rápida queda nos níveis das pilhas do Tripper-car, além de exigir grandes deslocamentos dos equipamentos da mineração citados anteriormente para alimentação da Usina. Há falta de flexibilidade operacional no sistema pelo fato das correias citadas já estarem trabalhando em suas capacidades máximas de projeto (3.750tmna/h) e os dois sistemas de correias principais (Sistema de Alegria 08 e 09 e Sistema de Longa Distância) descarregarem nessas correias. 43 Baseado nisso, esse projeto é importante porque trará maior flexibilidade operacional em função da não dependência direta entre os sistemas de transportes (Alegria 08 e 09 e Sistema de Longa Distância). Essa flexibilidade será proporcionada pela alimentação direta do silo 01 com material de Alegria 08 e 09 com o desvio desse fluxo de ROM através de uma nova correia 11CV31A. O objetivo proposto é de se realizar a alimentação direta da britagem com o minério de Alegria 08 e 09, flexibilizando a alimentação da britagem/peneiramento da planta do Concentrador I de Germano, criando-se outra alternativa de alimentação das instalações de britagem/peneiramento de maneira direta, evitando o manuseio do minério dessas minas pelos transportadores 02CV10, 11CV30 e 11CV31, podendo realizar a manutenção destes sem a parada geral da planta. Dessa forma o proposto é dividir o transportador 11CV05, encurtando o mesmo em aproximadamente 100 metros criando uma casa de transferência neste ponto, de forma que o transportador possa alimentar o seu prolongamento 11CV05A, que encaminhará o minério para a 02CV10 ou alimentar o novo transportador de correia 11CV31A, instalado perpendicularmente a ele, alimentando diretamente o prédio da britagem/peneiramento (figura 13). Com essa proposta de se individualizar os sistemas de correias tem-se a capacidade de massa transportada e alimentada na Britagem ampliada para 7.285tmna/h. Isso possível com a necessidade de individualização dos sistemas, eliminando assim a interseção existente na CV10, utilizando-a somente para o sistema de Alegria 03,04,05 e 06 mais o material de Fazendão. Quanto ao material de Alegria 08 e 09 a solução foi alimentá-lo diretamente no Silo 01 com a instalação de uma correia de 86,0 metros de comprimento denominada de CV31A (figura 13): 44 Figura 13: Perfil da correia 11CV31A a ser instalada para individualização dos sistemas de alimentação do Silo da Britagem. Algumas vantagens foram verificadas com essa alternativa como: I. Ganho na capacidade total dos sistemas. II. Maior capacidade na retomada após paradas, pelo fato da capacidade total dos sistemas atingirem a 7.285 tmna/h, enchendo o silo com maior rapidez. III. Maior facilidade na manutenção dos transportadores, já que para manutenções na CV10, CV30 e CV31, toda alimentação teria que ser paralisada. Também o transportador CV05 terá seu projeto concebido com a criação de um desviador de fluxo, possibilitando manutenções nessa correia sem deixar de 45 alimentar o material de Alegria 09 para compor o “mix” de alimentação da Usina, utilizando novamente a CV10 para o seu descarregamento. Com essa alternativa tem-se os problemas de falta de flexibilidade no sistema de alimentação e do aumento da capacidade de alimentação das instalações de Britagem solucionadas. Assim o minério é estocado no Silo 01 e tem início dessa forma o processo de classificação do mesmo, no peneiramento primário. 4.3 – Peneiramento Primário Após a estocagem no silo 01, o minério alimenta quatro linhas de peneiras independentes que trabalham em série com mais uma peneira, sendo as peneiras PN01 e PN05, PN02 e PN06, PN03 e PN07 e finalmente a PN04 e PN08, através dos alimentadores de correias AL01, AL02, AL03 E AL04; ocorrendo, assim, o primeiro processo de classificação da britagem: o peneiramento primário, esquematizado pela figura 14. Tais peneiras são inclinadas em 20º, dotadas de movimento circular e com dimensões 8’x20’ - (2,40x6,10m) – com dois decks. O primeiro deck equipado com telas de borracha com malha quadradas e de abertura de 30,0mm tem a função de aliviar a carga de material incidente sobre o segundo deck, melhorando a performance e dessa forma proporcionando uma melhor eficiência no sistema. O segundo deck possui telas metálicas autolimpantes, com abertura das malhas de 12,5mm. 46 Figura 14: Peneiramento primário do Concentrador I de Germano 4.3.1 – Otimização do Peneiramento Primário. Considerando-se a taxa de alimentação de cada linha de peneiramento seja igual a 900 tmna/h, e que na planta temos instaladas 04 linhas de peneiras, partiu-se para o repotenciamento dessa área para que se possa processar as 5.565 tmna/h, necessárias a proposta de aumento de 2,0 milhões de toneladas anuais de concentrado. O primeiro estudo realizado foi com a intenção de modernização do sistema de peneiramento. Em primeiro lugar para que possa ocorrer um ganho de capacidade e em segundo lugar também de grande relevância um ganho de eficiência. Solicitado um apoio da Metso Minerals que por sua vez apresentou uma proposta 47 de otimização do peneiramento que seria a substituição das peneiras primárias (SH-8’X20’DD) por peneiras bananas (BS-8’X21’DD). Estas novas peneiras entrariam operando no lugar das peneiras PN01, PN02, PN03 e PN04, as quais realizam praticamente 60,0% do trabalho de classificação pelo motivo de trabalharem em série. Através dos estudos e simulações realizados pela Metso, ficou amplamente comprovada que as peneiras banana apresentam maior capacidade de produção e principalmente quando destinadas para classificação de minerais contendo grandes percentuais de finos, exatamente o caso do peneiramento primário da planta de britagem da Samarco Germano. Para elaboração deste estudo, foi utilizado o simulador da Metso denominado BRUNO. Inicialmente, o simulador foi calibrado para retratar os resultados reais do peneiramento atual baseando-se em amostragens realizadas com o minério Samarco. Com o simulador calibrado, foi realizado simulação da situação sugerida, substituindo o primeiro módulo de peneiras por uma peneira banana, concluindo que haveria a possibilidade de um aumento na taxa de alimentação de 900 tmna/h para 1.250 tmna/h, mantendo-se praticamente os mesmos números de eficiência de classificação. Apesar de haver variações, a peneira multi-rampa tipo banana, consiste basicamente de três seções distintas: I. Primeira seção ou íngreme, cerca de 30º a 35º. II. Segunda seção ou central, cerca de 20º a 25º. III. Terceira seção ou plana, cerca de 10º a 15º. Quando o material de alimentação é distribuído corretamente na caixa de alimentação da peneira, este ganha velocidade rapidamente, afinando o leito e tornando-se uma monocamada. Assim, praticamente cada grão pode atravessar um furo da peneira sem que as partículas menores tenham que atravessar um leito profundo para atingir as aberturas das telas. As partículas se movem em 48 saltos longos, baixos, planos sobre a peneira. Por isso é utilizada uma abertura longa (fenda), adequada à trajetória do grão. Ao final da seção íngreme 85,0% a 90,0% dos finos foram peneirados. Na seção central, devido à menor inclinação, o fluxo é menor, o que, no entanto não aumenta a profundidade de leito devido à elevada proporção de finos rapidamente peneirados na primeira seção. Esta velocidade menor de escoamento permite o peneiramento de finos adicionais. Novamente aberturas em fenda (na direção do fluxo) e ângulos mais íngremes que em peneiras convencionais. Na terceira seção ou plana, o movimento vibratório linear transporta o material maior (já que a gravidade fez boa parte do trabalho nas seções mais íngremes) e as partículas de tamanho aproximado são separadas. Nas seções mais planas podem ser utilizadas aberturas normais em peneiras horizontais. Embora as quatro linhas tenham capacidade de receber uma taxa de alimentação próxima a prevista para o projeto de 3.0 milhões de toneladas de concentrado anuais, optou-se pela adoção de mais uma linha de peneiramento completando a quinta linha. O motivo foi garantir os níveis de alimentação quando de uma linha parada para manutenção, troca de telas e também a busca de um melhor desempenho na classificação que se resume numa eficiência satisfatória. Seguindo a figura 13, tem-se que o material retido (maior que 12,5mm) é lançado à correia CV33 e, posteriormente, à correia CV34, para que seja estocado na pilha de regularização; e conseqüentemente, ter sua granulometria reduzida nas etapas seguintes. Já o material passante (menor que 12,5mm) é lançado às correias CV’s 37, 38, 39, 40, 41, 42 e 11, sendo que nesta última um “carro alimentador”, o Tripper Car, alimenta as pilhas de estocagem e alimentação da Usina I. Dessa forma, tal material conclui a etapa de britagem e segue para as etapas subsequentes de concentração. 49 4.4 – Britagem Primária O material alimentado e estocado na pilha de regularização é retomado pelos alimentadores de placas AP’s 04 e 05 e conduzidos pelas CV’s 35 e 36 até o silo 02. Esse material é retomado pelos alimentadores AL05 e AL06 que por sua vez alimentam as peneiras PN09 e PN10. Tais peneiras são inclinadas em 20º e possuem dimensões de 8’x20’ (2,40x6,10m), sendo peneiras modulares dotadas de movimento linear. O primeiro deck possui telas de borracha com abertura de 30,0mm e o segundo telas metálicas auto-limpantes de 9,5mm. O material retido no primeiro deck alimenta os britadores primários Nordberg 15x60 (BR01 e BR02), onde é fragmentado e conduzido pelas CV’s 48 e 49 até a CV36 fechando o circuito de britagem. Com o aumento da taxa de alimentação da Britagem, evidentemente há de se esperar que o volume de material gerado no oversize do peneiramento primário (material acima de 12,5mm), aumente proporcionalmente, sendo o percentual desse material em torno de 25,0% atualmente. Segundo estudos realizados nas diversas minas (vide análise granulométrica material futuro) o que se tem é que com o aprofundamento da jazida tenhamos materiais mais compactos, passando a parcela do material acima de 3/8’ dos 25,0% atuais para 32,0%. Também se considera a recuperação do material acima de 6”, que hoje é descartado do processo pelas dimensões dos transportadores, através da instalação de britadores de mandíbulas na própria mina, o que equivale a 3,0% da massa de minério lavrado, somando a essa parcela de material retido no peneiramento primário. A partir desse momento estabelecemos os critérios para o redimensionamento dos equipamentos ali instalados, sendo a opção pelo incremento de mais uma linha de britagem, e a troca dos britadores Nordberg 1560 (atualmente não mais fabricados) pelos britadores Metso da série HP 500. 50 4.4.1 – Seleção do Equipamento A escolha desse equipamento se deve além da capacidade necessária da máquina, aliada a uma combinação de maior rotação e excentricidade, que permitem o aumento da potência aplicada e da carga de material, esses britadores cônicos apresentam uma elevada capacidade de produção entre os equipamentos de seu porte disponível na indústria permitindo alcançar maiores níveis de produção, compatíveis com o lay-out e tamanho das instalações utilizadas. A britagem entre partículas peculiar dos britadores cônicos criam um valor adicional ao produto através de uma curva granulométrica consistente e melhor formato (cubicidade). Sua capacidade de operar com abertura fixa, ao invés de o eixo do britador ficar flutuando em uma coluna de óleo hidráulico, resultam em menores oscilações na regulagem e em maior estabilidade em todo o circuito de britagem. Um anel giratório mantém o ajuste de abertura do britador constante ao redor de toda a câmara de britagem. Um eficiente sistema de alívio garante que imediatamente após a passagem pela câmara de um corpo não britável, o ajuste da máquina retorne ao seu ponto original. Os britadores HP500 também possibilitam a produção de materiais mais finos, com menos estágios de britagem, reduzindo o CAPEX necessário, bem como reduzindo o consumo de energia. Ajustando o britador para operar em sua menor velocidade admitido, pode-se obter um produto final com um menor percentual de finos e maiores percentual de produto dentro da faixa requerida. 51 Figura 15: Circuito de britagem primária e secundária do concentrador I de Germano. 4.5 - Britagem Secundária O material retido no segundo deck, faixa compreendida entre -30,0 mm e +9,5 mm m é transportado pelas CV’s 44, 45 e 46 até o silo 03. Nessa etapa, os alimentadores AL’s 07, 08e 09 alimentam três britadores semi-autógenos Barmac de fabricação Faço (Duopactor – 9000). Essa máquina nada mais é que um impactor autógeno que na sua essência é uma bomba centrífuga de pedras de alta energia que utiliza velocidades periféricas elevadas, enquanto permanece virtualmente livre da abrasividade do material por empregar a ação de britagem de rocha contra rocha (sua primeira utilização no Brasil em minério de ferro se deu em 1.996 pela Samarco) que são responsáveis pela redução da granulometria do minério. 52 Então, o minério fragmentado é lançado a três peneiras (PN11, PN12 e PN13), que trabalham com inclinação de 12º e que possuem dimensões de 6’x16’ (1,80x4,90m) de comprimento, com dois decks, sendo o primeiro deck de alívio com telas de aço auto-limpante de abertura igual a 16,0 mm. O segundo deck com telas de abertura de 9,5 mm, o qual realiza o corte desejado, possui também telas de aço auto-limpante. O material da descarga dos britadores secundários retido nos dois decks retorna ao circuito da britagem secundária, constituindo a carga circulante, o material passante soma-se ao produto de igual qualidade do circuito anterior (britagem primária), alimentados na CV43 seguindo para a pilha de alimentação da Usina de Concentração através da CV42 e CV11 juntamente com o material passante no peneiramento primário. A proposta para essa etapa do processo é a instalação da quarta linha de britagem, além do repotenciamento dos já existentes através da instalação de rotores maiores quanto a sua altura sem a necessidade de troca dos motores de acionamento que possuem 350 CV de potência. Estabelecer parâmetros para adaptar modelos antigos do Barmac Duopactor 9000, para operar com rotores Deep (rotor profundo). 4.5.1 – Comparação entre Rotores STD (standard) e Rotores Deep ( DTR ) Os rotores Deep são mais altos que os rotores STD. Nos rotores Deep a dimensão A (entre o anel de alimentação e o prato distribuidor) e a dimensão B (entre as placas de desgaste superior e inferior) ficam mais distantes, se comparadas com as dimensões dos rotores STD. Isto impulsiona a capacidade do britador, fazendo com que o material flua com mais facilidade e conseqüentemente, ocorra um aumento na produção (Boletim Técnico 032-09 – Metso Minerals). 53 Rotor STD 840 Rotor Deep 840 Figura 16: Modificação nos rotores dos Barmac’s. 4.5.2 – Vantagens da utilização de Rotores Deep Segundo (Manual de instruções PF – 2604/2008) a combinação do rotor Deep e peças de desgaste fornecem ao VSI Barmac um benefício de ganho real dentro dos seguintes aspectos: I. Aumento no produto passante: a capacidade aumenta, se comparada com a capacidade dos rotores convencionais. II. Redução nos custos de peças de desgaste: o custo por tonelada passante é reduzido, quando comparado aos rotores convencionais. III. Redução no tempo de inatividade: vida mais longa do rotor e das peças de desgaste dará um menor tempo de parada e um maior tempo de operação. 4.6 – Reforço nas estruturas para repotenciamento dos equipamentos. Este estudo realizado junto a empresa Tecnomin Projetos e Consultoria cujo objetivo é o de apresentar procedimentos relacionados às intervenções 54 necessárias para atendimento ao Plano de Otimização do Peneiramento Primário estabelecido para a Planta I da Unidade de Germano da SAMARCO. A descrição relata os procedimentos a serem adotados nas construções e montagens das plataformas bem como do reforço a ser executado nas vigas de sustentação das novas Peneiras tipo Banana e nas Vigas de Rolamento da Ponte Rolante, neste caso visando atender a substituição da atual Ponte – com capacidade de elevação de carga de 10 toneladas, por uma nova Ponte – com capacidade de elevação de carga de 25 toneladas. 4.6.1 – Descrição Básica dos procedimentos adotados A atividade desenvolvida e relatada foi precedida com o objetivo de avaliar as condições atuais das estruturas e fundações existentes do Edifício do Peneiramento Primário quando submetidas às ações de novos carregamentos devido à substituição de Ponte Rolante e Peneiras existentes. No caso da Ponte Rolante a avaliação foi feita considerando que a Ponte Rolante existente com capacidade de içamento de carga de 10 toneladas, será substituída por uma nova Ponte com capacidade de içamento de carga de 25 toneladas. Os resultados desta análise levaram à constatação da necessidade de reforço das vigas de rolamento, considerando aceitáveis as demais condições existentes relacionadas às colunas metálicas e aos consolos junto aos pilares. No caso da instalação das novas Peneiras do tipo Banana em substituição às Peneiras 11-PN-01, 11-PN-02, 11-PN-03 e 11-PN-04 a avaliação considerou a aplicação de cargas estáticas e dinâmicas baseada nas informações do fabricante/fornecedor das Peneiras – (METSO). Constatouse deformação acessiva das vigas de concreto existente quando, além do 55 carregamento devido à instalação das novas Peneiras, considerava-se a influência das cargas devidas ao Chute de Under dessas Peneiras, suposto totalmente carregado com efeito do material depositado no seu interior – situação comum nas instalações, acrescido do seu peso próprio. Os estudos dos efeitos dos novos carregamentos da Ponte (25 ton.) e das novas Peneiras – carregamentos estáticos e dinâmicos, não afetam o restante da estrutura de concreto existente e suas fundações. Foram ainda desenvolvidas soluções estruturais para as plataformas metálicas, levando-se em consideração a possibilidade de permitir serviços de inspeção, manutenção e sustentação do chute de Under das Peneiras11PN-01, 11-PN-02, 11-PN-03 e 11-PN-04. 4.6.2– Reforço das vigas de rolamento da ponte rolante Para a instalação e operação da Ponte Rolante com capacidade de iça mento de carga de 25 Toneladas foi constatada a necessidade de reforço das atuais Vigas de Rolamento. A solução apresentada foi a de se acrescentar um complemento estrutural na face inferior das Vigas aumentando sua altura. Essa solução permite que o trabalho seja executado sem a retirada das vigas existentes. Para tal deverão ser observadas as condições de segurança para execução dos serviços. A sugestão é a de preparar o reforço – incluindo a alma, mesa e as nervuras especificadas e, depois de concluída essa etapa, içar esse conjunto até a 56 face inferior das vigas existentes fixando-o na mesa inferior por pontos de solda. Em seguida proceder à soldagem final do conjunto de reforço. 4.6.3 – Reforço das vigas suporte do peneiramento Como condição básica considerou o posicionamento das vigas inalterado e sem a necessidade de intervenções de quebras para posicionamento das novas Peneiras. As novas Peneiras deverão ser instaladas em etapas distintas. Essa instalação poderá ser feita dessa forma, não causando nenhum impacto negativo se ela se der em uma, duas, três ou quatro etapas. O que deverá ser observado é que, para cada peneira instalada deverá ser feito o reforço nas vigas correspondentes aos seus apoios. Considerando a natureza do material dessas vigas – concreto armado, foi definido que o reforço necessário seria feito com a adoção de complementação com o uso de perfis metálicos solidários ás vias de concreto. 57 Figura 17: Detalhe dos pontos a serem modificados com o repotenciamento 58 5.0 – Conclusão Verificou-se que as técnicas e metodologias para avaliação de riscos existentes e aplicada atualmente, para qualquer tipo de projeto, independente do porte (pequenos, médios ou grandes), auxilia muito no grau de confiabilidade, minimizando drasticamente as incertezas. Equipes são treinadas e mobilizadas para essa finalidade, sendo o resultado medido num sentido amplo como poderia citar o prazo programado e prazo de entrega, número de acidentes, cumprimento do orçamento, startup e atendimento ao objetivo principal que é a conciliação dos itens mencionados com o tempo de retorno do capital investido. O conceito de análise e estudo de projetos possui a finalidade de atuar na prevenção aos riscos. Essa prevenção consiste na antecipação de possíveis impactos, seja de ordem ambiental, danos à saúde dos trabalhadores e perdas econômicas geradas por qualquer desvio no processo, que em muitos casos poderiam ser evitados se detectados na concepção do projeto. Dessa forma, é necessário que haja o gerenciamento do risco durante todas as fases do empreendimento, possibilitando processos produtivos mais seguros, o que pode ser obtido com um controle adequado dos riscos levantados. O processo de gerenciamento de riscos pode ser entendido como a utilização dos recursos humanos, materiais, financeiros e tecnológicos de forma preventiva atuando na identificação de prováveis problemas ou falhas. Isso se faz através de um planejamento minucioso e responsável de ações preventivas, controle, monitoramento e análise crítica para melhoria continua e aprendizado. Sendo assim, entende-se que o gerenciamento dos riscos começa no projeto, através da identificação dos possíveis desvios de processos, condições inseguras, camadas de proteção, falhas combinadas e possíveis efeitos dos danos causados 59 por um acidente. Assim se justifica a utilização das diversas técnicas de análise nas diversas fases do empreendimento, que possui o seu ciclo de vida, tempo considerado desde a geração da idéia do projeto até a sua entrada em operação e por fim sua desativação / descomissionamento. Os estudos foram finalizados e dentro das várias opções apresentadas optou-se por uma combinação de alternativas. Ficou comprovada a necessidade de aumento de capacidade do sistema de transporte, através da individualização dos sistemas, minimizando os riscos de parada, garantindo assim uma maior flexibilidade operacional. Promovido o aumento da capacidade do sistema de alimentação, algumas modificações foram realizadas no que foi proposto na descrição realizada para as instalações de britagem (primária e secundária), que serão descritas a seguir: • As peneiras 11PN09 e 11PN10 que recebem a alimentação nova (oversize do peneiramento primário), mais o material proveniente da descarga dos britadores primários, com a finalidade de classificar esse material em três produtos (alimentação da britagem primária, alimentação da britagem secundária e produto final com a especificação necessária para a moagem), de acordo com a figura 15 serão mantidas, enquanto a proposta indicada seria a troca por peneiras mais robustas. • Os britadores primários (11BR01 e 11BR02), terão as modificações solicitadas com a troca apenas de um dos britadores para o HP500, onde os estudos descritos anteriormente solicitavam a troca de ambos. • Com relação aos britadores secundários haverá o seu repotenciamento com a troca dos rotores convencionais STD840 pelos rotores Deep 840, instalando motores de 500CV no local dos atuais motores de 350CV, modificação autorizada pelo fabricante, sendo a instalação da 4ª linha abortada. 60 • Todos os transportadores que compreendem o circuito de carga circulante (11CV36, 11CV44, 11CV45, 11CV48 e 11CV49), transportadores de menor porte e menor capacidade, terão o seu fator de redução motor / redutor alterados de 1,2 para 1,5, tendo a sua velocidade aumentada para atender á nova dinâmica relativa ao aumento do volume de material. • Quanto à proposta inicial de aumento de 2,0 milhões de toneladas de concentrado, não foi viabilizada na sua totalidade, considerando-se que as instalações do Concentrador I possuem um elevado tempo de atividades, passando por várias intervenções de expansão em períodos anteriores. Outro fator de fundamental importância na tomada de decisão foi o fato de que a queda no teor de ferro de alimentação das Usinas deverá situar em torno de 40,0% nos próximos anos o que por si só implicará em modificações no processo. O aumento na capacidade de produção de concentrado então ficará distribuído a e 0,4 milhão de toneladas no Concentrador I, 1,0 milhão de toneladas no Concentrador II ficando o restante para a próxima Usina em via de aprovação. 61 6.0 – Referências Bibliográficas LUZ, A. B.; POSSA, M. V.; ALMEIDA, S. L.Tratamento de Minérios – Segunda edição, 2002 BARRETO, A. V. P.; FREITAS, H. C. Manual de sobrevivência na selva acadêmica. Rio de Janeiro: Objeto Direto, 1998. BOLETIM TÉCNICO 032-09. BARMAC. Instalação de Rotores Deep (DTR) nos Modelos Antigos: B6900 , B6000, B9600 e B9000. Edição Restrita – Metso Minerals , 10/Junho/2.009. CETEM – Centro de Tecnologia Mineral – CNPq / MCT, 1998. CETEM - Tratamento de Minérios 4a Edição; WWW.cetem.gov.br/publicaçao/cts/ct2004-83 CHAVES, A. P.; PERES, A. E. C. Teoria e Prática do Tratamento de Minérios / Britagem, Peneiramento e Moagem - Volume 3 – Primeira edição – São Paulo – Signus Editora, 1.999. GALLIANO, A. G. O Método Científico – Teoria e Prática – Editora Harbra 1979. KING, R .P., Modelling & Simulation of Mineral Processing Systems. Butterworth-Heinemann, Oxford, pp. 1–4, 2001. MANUAL DE BRITAGEM FAÇO. Uma Publicação Técnica da Allis Mineral Systems – Fábrica de Aço Paulista. Antares Projetos Gráficos Ltda – Bandeirante S.A – Gráfica e Editora 5 Edição, 1994. Manual de instruções PF – 2604/2008 – Metso Brasil Indústria e Comércio Ltda. NEVES, P. B.; TAVARES, L. M. M. – Racionalização do Uso da Energia com Auxílio de Simulação Computacional – Tecnologia em Metalurgia e Materiais, vl nº2. p. 53-58, out. – dez 2004. www.abmbrasil.com.br/materiais. VALADÃO, G. E. S.; ARAÚJO, A. C. Introdução ao tratamento de minérios. Belo Horizonte: Editora UFMG, 2007. VENTURA, D. Monografia jurídica. Porto Alegre: Livraria do Advogado, 2002. 62