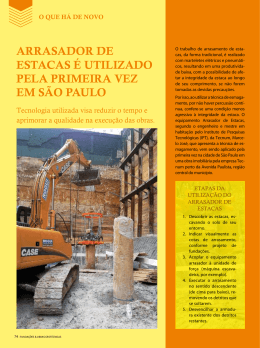

POR QUE IMPLANTAR SISTEMA DE GARANTIA DA QUALIDADE NA CONSTRUÇÃO DE FUNDAÇÕES DE ESTRUTURAS DE CONCRETO Engo Eduardo Antonio Serrano Universidade Paulista – UNIP – [email protected] Prof. Dr. Oduvaldo Vendrameto Universidade Paulista – UNIP – [email protected] Prof. Dr. Pedro Luiz de Oliveira Costa Universidade Paulista – UNIP – [email protected] RESUMO Propõem-se neste trabalho procedimentos para implantação de um Sistema de Garantia da Qualidade na Construção de Fundações de Estruturas de Concreto, executadas com estacas “tipo Raiz”, desenvolvido com base nos conceitos de Gestão da Qualidade. Estabelece, também, procedimentos para execução de provas de carga nas estacas com vistas a atender às exigências da (1)NBR-6122 e estabelecer uma rotina de aceitação das estacas produzidas. PALAVRAS-CHAVE:Estacas Raiz, Fundações, Gestão da Qualidade. ABSTRACT In this paper are propose procedures to implement a Quality Control System in the Construction of Foundations for Concrete Structures made of piles “type Root”, developed according to the Quality Management concepts. It are also established procedures for running load proofs in the piles aiming to reach NBR-6122 requirements and to establish an acceptance routine for the produced piles. KEY-WORDS: Piles Root, Foundations, Quality Management. Vista de estacas tipo Raiz, executadas em um mesmo bloco Esquema de uma Estaca Pronta 1. Introdução Estaca Raiz é um dos diversos tipos de fundação profunda, destinada a transmitir as cargas das estruturas ou equipamentos para o terreno, com mais de três metros de profundidade. Sua execução é feita a partir da perfuração do terreno, com máquina rotativa, utilização de tubos de aço para contenção do terreno escavado, colocação da armadura e injeção do furo com argamassa e pressão máxima de 0,5MPa, quando da remoção dos tubos de aço, conforme descrito no Manual de Especificações de Produtos e Procedimentos da (2)ABEF. A construção de estruturas, em áreas densamente urbanizadas, impõe a adoção de metodologias construtivas não totalmente consagradas na engenharia, caso da Estaca Raiz. Tal fato está associado a: • Limitação de terreno adjacente à construção para implantação do canteiro de construção e, principalmente, posicionamento das máquinas para a execução das fundações; • Utilidades enterradas que não podem ser remanejadas e nem ter o seu sistema de operação interrompido; • Utilidades aéreas que limitam a altura dos equipamentos a serem utilizados bem como o seu deslocamento, podendo vir a provocar acidentes de ordem fatal aos trabalhadores envolvidos na construção; • Disponibilização de acessos destinados à chegada dos equipamentos de grande porte para a execução dos serviços; • Existência de edificações lindeiras que poderão sofrer abalos devido a indução de energia (vibração) para o terreno, com a conseqüente transmissão para as suas fundações. A necessidade da imposição de metodologias não totalmente consagradas na construção traz maior preocupação quanto ao desempenho em serviço das fundações, desempenho este traduzido pelas exigências da Engenharia de Projeto de parâmetros relativos a: • aspectos tecnológicos como, por exemplo, qualidade e tipo de materiais, consumo mínimo de cimento, quantidade máxima de água, grau de compacidade do material • aspectos estruturais como, por exemplo, resistência mecânica do material, dimensões, quantidades, profundidade, estabilidade, entre outros. Atrelada à preocupação da Engenharia de Projeto e de Construção deve ser, também, implantado um Sistema de Garantia da Qualidade, de modo a atender plenamente a todas as exigências previstas no Projeto para o tipo de fundação utilizado. 2. Garantia da Qualidade da Execução de Fundações Segundo Philip B. Crosby(3), “Induzir as pessoas a fazer melhor tudo aquilo que devem fazer” é uma forma de “garantir a qualidade”. Esta definição genérica tem ampla aplicação em todas as áreas, sejam elas de produção ou de prestação de serviços, pois sempre haverá um “consumidor” interessado e exigente. O estabelecimento de metodologias no sistema de produção, que meçam a qualidade com a finalidade de prevenir o erro de modo antecipado e promover a sua correção mesmo durante o processo produtivo, torna-se imperioso na busca da garantia da qualidade. Então, para que se tenha interação entre as partes envolvidas na execução do empreendimento, é preciso haver tecnologia, treinamento, controle e correção da produção, para que o processo de Garantia da Qualidade tenha continuidade permanente reduzindo desperdícios e os custos de re-trabalho. A figura abaixo, uma adaptação da Roda de Deming(4) (PDCA) ilustra de modo esquemático o ciclo a ser adotado no Controle para que se tenha continuidade permanente na melhora interminável da qualidade. 1. Metodologia Construtiva (Tecnologia)(P) 2. Execução (D) 4 3. Sistemática de Controle do Processo(C) 3 4. Correção da produção decorrente das medições de controle do processo(A). 1 Na seqüência da produção deverá ser reiniciado o processo fazendo: 1. Implantação da correção na Metodologia 2 Construtiva (P), e assim sucessivas 1 vezes, para se ter, continuamente, a melhora da produção e da qualidade. 3. PLANEJAR (P) - Análise dos Requisitos Existentes para Implantação do Sistema de Garantia da Qualidade de uma Construção 3.1. Exigências para Execução das Estacas Tipo Raiz Atento aos requisitos que fundamentam o Sistema de Garantia da Qualidade, foram levantadas todas as exigências impostas pela Engenharia de Projeto para a execução de estacas tipo Raiz, resumidas a seguir: • posição espacial de cada estaca e suas respectivas quantidades, diâmetro, profundidade, materiais empregados, resistência característica à compressão e capacidade de carga. Na seqüência, planejou-se toda a sistemática de execução das estacas tipo Raiz, empregada pela Engenharia Construtiva, e suas respectivas exigências referentes a: • construção da armadura, com diâmetro e quantidade de barras de aço impostas no Projeto, posicionamento de cada estaca no terreno, perfuração do terreno obedecendo o diâmetro e a profundidade de escavação, escoramento do maciço escavado, posicionamento da armadura no interior do furo, preparação da argamassa que será injetada, injeção da argamassa para execução da estaca, execução de prova de carga para aceitação da fundação. Estabelecidas as condições de contorno pelo planejamento, passou-se da análise dos elementos e dados técnicos para a fase de controle da execução, conforme descrito no item seguinte. 4. FAZER (D) - Dados Decorrentes do Levantamento 4.1. Da Engenharia de Projeto a) Posição espacial de cada estaca e suas respectivas quantidades – identificou-se que para cada tipo de bloco de fundação há quantidade variável de estacas e que algumas delas apresentam inclinação de até 25 graus em relação à vertical. As ilustrações contidas na folha seguinte indicam a quantidade de estacas existentes e o formato de alguns destes blocos: b) Diâmetro - variando de 25 a 40 cm, em função da capacidade de carga de cada estaca; c) Profundidade - de 15 a 28 metros, definida para cada tipo de bloco de fundação, em função da qualidade do terreno; d) Materiais empregados – conforme exigência do Projeto. São os seguintes: • areia natural quartzosa, cimento Portland CPIIE ou CPIII com classe de resistência 32 MPa e barras de aço CA-50 e fios de aço CA-60; e) Resistência Característica à Compressão - em função do tipo de estrutura a ser suportada, estão definidas as resistências de 20 MPa ou 25 MPa, que serão medidas através de corpos-de-prova cilíndricos com 5 cm de diâmetro e 10 cm de altura, moldados conforme a NBR-7215; f) Capacidade de carga - correlacionada com diâmetro, profundidade, tipo de solicitação e tipo do terreno de assentamento, porém variando de 40 a 150 tf. 4.2. Da Engenharia Construtiva a) Construção da armadura com diâmetro e quantidade de barras de aço impostas no Projeto – verificar se as armaduras utilizadas nas estacas tipo Raiz foram montadas observando a geometria e o comprimento indicados nos Desenhos de Projeto e empregando barras e fios de aço nos diâmetros especificados; b) Posicionamento de cada estaca no terreno - posicionamento no terreno de cada estaca, associada ao seu respectivo bloco de fundação, realizado com auxílio de topografia que através de coordenadas definiu o centro de cada estaca; c) Perfuração do terreno obedecendo ao diâmetro e a profundidade de escavação – executada com circulação d’água e sonda rotativa dotada de ferramenta de corte na extremidade, que permanecerá em contato com o terreno até a profundidade de escavação; d) Escoramento do maciço escavado – utilizando tubos de aço que impedem que haja desmoronamento do furo executado; e) Posicionamento da armadura no interior do furo - gaiolas de armadura preparadas conforme o Projeto, introduzidas nos furos escavados sobre a água de circulação, imediatamente antes da injeção da argamassa, que constituirá a estaca, para que não haja deposição sobre as barras de aço, fato este que comprometerá a aderência aço x argamassa. f) Preparação da argamassa que será injetada - devido ao pequeno volume de argamassa utilizado em cada estaca, a mesma deve ser preparada junto da estaca que será executada e, por este motivo, requer a implantação de um controle efetivo incluindo: • a quantidade de água presente na areia a ser utilizada na produção da argamassa, traduzida pelo teor de umidade da areia; a correção da quantidade de água a ser lançada no amassamento, descontando aquela que já está presente na areia; a correção da quantidade de areia a ser medida em volume que varia em função do inchamento da areia provocado pela variação de ser teor de umidade. g) Injeção da argamassa para a execução da estaca - feita através de uma tubulação dotada de uma haste na extremidade que é inserida no fundo do furo escavado e depois de iniciada a injeção promove a expulsão da água de circulação devido a diferença das massas específicas existentes entre a argamassa (2200 kg/m3) e a água de circulação (1030 kg/m3) e a cada 3 m a pressurização do conjunto para contribuir na maior compacidade da argamassa no interior do furo. Todos estes requisitos serão objeto de controles específicos conforme se descreve a seguir. 5. CONFERIR (C) e (A) - Metodologia Adotada para a Implantação do Sistema de Garantia da Qualidade A implantação da metodologia para o Sistema de Garantia da Qualidade, deve ser feita estabelecendo procedimentos de controle da qualidade para cada uma das etapas que compõem o processo de construção, desenvolvendo-os conforme se descreve a seguir: 5.1. Posição de cada estaca - determinada através da fixação do seu eixo no terreno, utilizando coordenadas medidas topograficamente com precisão de 1 mm. O controle da qualidade será feito através de outra equipe topográfica; 5.2. Diâmetro e Profundidade - confirmados através de medida geométrica, tomada com auxílio de dispositivo de medida (metro) com precisão de 5 mm. O controle da qualidade será feito concomitantemente à execução da escavação; 5.3. Materiais Empregados na Execução das Estacas - serão coletadas amostras formando lotes para a execução de ensaios com a finalidade de controlar a sua qualidade. Os lotes serão formados a partir da coleta de amostras de cada partida de fornecimento na obra de Cimento (uma amostra a cada lote de 400 sacos) Areia (uma amostra a cada lote de 50 m3) e Aço(uma amostra a cada lote de 25 t); 5.4. Escavação – execução de modo alternado, para evitar a comunicação entre duas escavações, adjacentes ou pertencentes a um mesmo bloco. O controle da qualidade não permitirá nova escavação caso a adjacente não esteja preenchida há, pelo menos, 24 horas; 5.5. Colocação da Armadura - A armadura será colocada na escavação em gaiolas préfabricadas. O controle da qualidade verificará as dimensões da armadura e a quantidade de barras de fios de aço existentes bem como a existência e quantidade de espaçadores antes da colocação da gaiola na escavação, garantindo assim o cobrimento de 4cm da armadura, conforme indicado nos Desenhos de Projeto, contribuindo para o posicionamento da gaiola na estaca a ser formada. Os espaçadores deverão ser circulares, dotados de furo central, para facilitar as operações de descida da gaiola na escavação sem permitir a sua remoção dos locais de instalação, que será, obrigatoriamente, na armadura de estribo da gaiola e, se pré-fabricados no pátio de armação, será utilizando argamassa composta em massa por uma parte de cimento : três partes de areia e meia parte de água. 5.6. Injeção da Argamassa - injetada através de uma mangueira de borracha dotada de uma haste na extremidade, de comprimento tal que atinja o fundo da escavação. O controle da qualidade verificará se a injeção da argamassa foi contínua, até 0,50 m acima da cota de arrasamento indicada no Projeto, interrompida, somente, a cada manobra de 3m de comprimento destinada à remoção do tubo de aço seguida da aplicação de pressão não superior a 0,5 MPa (5,0 kgf/cm2), para conferir maior compacidade à argamassa e maior imbricamento desta junto ao solo escavado; 5.7. Tolerâncias - o desvio máximo admissível é de 1 % (um por cento) na vertical. O controle da qualidade deverá incluir todas as medidas necessárias, quanto ao equipamento e aos operadores, para minimizar os desvios da estaca raiz em relação à posição do Projeto; 5.8. Argamassa Injetada - O controle da qualidade da argamassa empregada na execução das estacas será efetuado controlando: • a quantidade de areia, que será confirmada periodicamente através da verificação do volume dos caixotes de madeira utilizados para medida do volume da areia, tomando as medidas internas do caixote [L largura (cm); C comprimento (cm) e A altura (cm)]. Exemplo[L=30cm x C=40cm x A=25cm =30 l,então,para 60 l serão necessários 2 caixotes] • a quantidade de água resultante desta umidade será descontada do total a ser lançado na betoneira. Para tanto deverão ser calculados: u% m u = m s 1 + , onde: 100 u%: teor de umidade da areia, em porcentagem, obtida através do aparelho “Speedy”; ms: massa de areia seca a ser utilizada na preparação da argamassa, igual a 70 kg, que é equivalente à 60 litros de areia úmida; mu: massa da areia úmida resultante da umidade u%, determinada com o “Speedy”. Dessa maneira, a quantidade de água (A) que já vai misturada na areia, e que deverá ser descontada da água de amassamento a ser adicionada na betoneira, é [m u − m s ].A quantidade de água a ser lançada na betoneira deverá ser medida com auxílio de balde graduado. • o controle da resistência deverá ser feito para cada estaca individualmente, para que não haja o risco de recusar estacas de boa qualidade simplesmente por ter sido amostrada em conjunto com outra de qualidade duvidosa ou insuficiente. O controle da resistência da argamassa injetada deverá ser efetuado nos termos do item 5.8.2 da NBR-12655 da ABNT, à semelhança do controle feito para concreto, permitindo, assim, a liberação individual de cada estaca executada, uma vez que individualmente não há volume suficiente para a formação de lotes com amostragem parcial. Então, tomando-se por base que 6 betonadas sejam suficientes para a execução de uma estaca, inicialmente serão moldados, de toda a betonada, 4 corpos de prova de φ 5 cm e h 10 cm, destinando-os aos pares para o ensaio de compressão nas idades de 7 e 28 dias. Esta amostragem se repetirá para o primeiro conjunto de 32 estacas. A partir desta quantidade de estacas, o critério de amostragem será modificado em função dos resultados obtidos no primeiro conjunto de amostras. Havendo confirmação de coeficiente de variação da produção inferior a 10%, demonstrativo de uniformidade entre os resultados individuais, a amostragem poderá ser reduzida a no máximo três amostras por estaca, devendo, estas amostras, serem aleatórias entre as utilizadas para execução de uma única estaca; • o controle da execução de cada estaca deverá incluir: a descrição do método executivo, apresentando esquemas elucidativos; o diâmetro da perfuração; o diâmetro, espessura e a profundidade do tubo de aço a ser recuperado; armadura longitudinal e estribos; profundidade da perfuração; as pressões de injeção em cada cota; o volume da argamassa injetada em cada estágio e total após a conclusão da estaca; as características da argamassa e a maneira de preparo (traço, relação água/cimento, aditivos, marca e tipo do cimento utilizado). Estas informações deverão ser registradas em boletim específico. • a verificação do atendimento da capacidade de carga das estacas será feita após a sua conclusão e somente após ter atingido sua resistência característica à compressão, estabelecida para a idade de 28 dias. Referida verificação será feita selecionando-se, de modo aleatório, pelo menos uma estaca de cada capacidade, para que seja submetida a carregamento que corresponda a duas vezes a carga de trabalho da estaca. 6. Resultados dos Principais Ensaios Realizados em uma Obra 6.1. Controle da Umidade da Areia Utilizada na Preparação da Argamassa Durante a execução das estacas, realizaram-se ensaios destinados a subsidiar não só o controle da execução das estacas mas, também, o controle de aceitação destas estacas. Para tanto, foi implantado no próprio canteiro de execução das estacas, o controle de umidade da areia utilizada na preparação da argamassa. O quadro abaixo contém alguns dos resultados dos ensaios executados duas vezes por dia. Ensaio nº 1 2 3 4 5 6 7 8 Data 11/05/00 12/05/00 12/05/00 12/05/00 13/05/00 13/05/00 25/05/00 25/05/00 Horário Local de Umidade Horário Local de Umidade (hs) 10:45 15:05 08:50 13:50 10:45 15:00 09:50 13:20 Aplicação Trecho 01 Trecho 01 Trecho 01 Trecho 01 Trecho 01 Trecho 01 Trecho 01 Trecho 01 (%) 7,1 7,7 7,7 10,4 7,1 7,1 7,1 7,7 (hs) 09:55 10:10 14:50 09:10 09:10 14:00 16:30 09:50 Aplicação Trecho 03 Trecho 03 Trecho 03 Trecho 03 Trecho 03 Trecho 03 Trecho 03 Trecho 03 (%) 11,5 10,4 11,5 10,4 12,7 13,8 16,2 19,2 6.2. Controle da Resistência da Argamassa De cada uma das duas amostras de argamassa colhidas para a determinação da resistência à compressão da argamassa utilizada na execução das estacas, são moldados 4 corpos de prova cilíndricos de diâmetro 5 cm e altura igual a 10 cm, conforme as diretrizes da NBR-7215, para que sejam rompidos aos pares nas idades de 7 e 28 dias. Os resultados com 7 dias destinam-se para estimar a resistência futura na idade de 28 dias e esta será utilizada para subsidiar a decisão sobre o atendimento à resistência característica, igual a 25MPa, conforme estabelecido no Projeto. Como foi considerado que, através da amostragem de no máximo 3 amassadas, estaria sendo feita a amostragem total, o menor valor entre os maiores valores do exemplar, na idade de 28 dias, corresponderá à resistência característica da argamassa. O quadro ilustrado na folha seguinte registra alguns resultados de estacas tipo Raiz, de um mesmo bloco de fundação, e as figuras ilustram todas as resistências características obtidas em cada estaca executada, decorrentes dos resultados do controle imposto. RESULTADOS DE COMPRESSÃO DE CORPOS DE PROVA DE ARGAMASSA CompressãoAxial (MPa) fak (MPa) 7 dias 28 dias Relatório Bauer no Lote Série Data de Moldagem 07 891/F 892/F 01/04/00 01/04/00 25,0 25,0 19,7 23,5 42,2 42,7 Estaca raiz nº 10 do P18 24,0 22,0 42,7 43,7 Estaca raiz nº 10 do P18 912/F 02/04/00 25,0 29,7 31,2 39,2 39,0 Estaca raiz nº 14 do P18 913/F 02/04/00 25,0 27,2 25,1 39,7 40,0 Estaca raiz nº 14 do P18 1097/D 10/04/00 25,0 26,2 26,7 40,2 40,0 Estaca raiz nº09 do P110 1098/D 10/04/00 25,0 25,0 26,7 39,0 38,7 Estaca raiz nº09 do P110 626865/00 1099/D 10/04/00 25,0 25,9 25,0 39,0 39,5 Estaca raiz nº09 do P110 1148/D 1149/D 1150/D 12/04/00 12/04/00 12/04/00 25,0 25,0 25,0 13,1 13,0 25,7 23,5 Estaca raiz nº12 do P110 15,0 15,5 21,5 25,5 Estaca raiz nº12 do P110 626986/00 12,0 12,2 25,9 22,5 Estaca raiz nº12 do P110 08 59 69 Local de Aplicação 626543/00 626593/00 Os números grifados correspondem ao valor da resistência característica obtida em cada estaca tipo raiz. Ilustração dos Resultados de Resistências Características de cada Estaca Tipo Raiz Bloco do Pilar P-18 Bloco do Pilar P-110 7. Conclusão O presente trabalho é fruto do controle da qualidade de 1563 lotes de estacas tipo Raiz, executadas entre os meses de junho a setembro de 2000, com aproveitamento de 100%, atendendo ao prazo de execução e às exigências do Projeto. Também foram executadas provas de carga que confirmaram o excelente desempenho das estacas como elemento de fundação, confirmando, assim, a previsão teórica admitida no Projeto de Fundações. Esperamos, com este trabalho, fornecer subsidio útil na execução de fundações utilizando estacas tipo Raiz obedecendo aos preceitos de Garantia da Qualidade, com vistas ao aprimoramento da segurança e a redução de gastos com tempo, material e recursos financeiros. 8. Referências Bibliográficas (1) ABNT – Associação Brasileira de Normas Técnicas: Norma Brasileira Registrada (NBR) - Diversas Normas utilizadas para controle da qualidade e resistência dos materiais. (2) ABEF – Associação Brasileira de Empresas de Engenharia de Fundações e Geotecnia – Manual de Especificações de Produtos e Procedimentos. São Paulo: ABEF-2a edição. (3) CROSBY, Philip B. Qualidade é Investimento: A arte de garantir a qualidade. Rio de Janeiro : José Olympio - 5a edição – pág. 17. (4) DEMING, W. Edwards (1990). Qualidade: A revolução da Administração. A qualidade e o Consumidor. São Paulo: Marques Saraiva - pág.134.

Download