MIEQ – Mestrado Integrado em Engenharia Química O Enxofre e o Ácido Sulfúrico Trabalho realizado por: Ana Morgado Jorge Santos Francisco Cardoso Maria Lima Inês Alves Marisa Ribeiro João Macieira Tiago Pereira Outubro de 2012 Resumo No âmbito da disciplina “Projecto FEUP” foi realizado um trabalho de pesquisa sobre a utilização do enxofre e do ácido sulfúrico. Descrevem-se as características gerais de cada um das matérias-primas bem como os diferentes processos de produção de cada uma delas que serão descritos detalhadamente. Analisa-se a importância social e económica destas matérias-primas bem como dos seus derivados. E, ainda a importância da sua produção nacional e mundial destacando-se o facto de o ácido sulfúrico ser a 2ª substância que em maior quantidade se produz a seguir à água daí que o seu consumo é um índice de medição do grau de industrialização e prosperidade de um país. Referem-se ainda os impactes ambientais da sua exploração e a sua importância para a indústria química. ii Agradecimentos Gostaríamos de agradecer ao nosso monitor, Victor Jardim, pela sua orientação e dedicação. Um muito obrigado ao Professor João Bastos por partilhar connosco o seu grande conhecimento sobre este tema. Também não esquecer todos os apoios que a Faculdade de Engenharia da Universidade do Porto nos forneceu. iii Índice Resumo ......................................................................................................................................... ii Agradecimentos ......................................................................................................................... iii Índice de Figuras ........................................................................................................................ v Índice de Tabelas ....................................................................................................................... v Fórmulas Químicas .....................................................................................................................vi 1. Introdução............................................................................................................................ 1 2. Enxofre ................................................................................................................................. 3 3. 2.1. Processo Frasch........................................................................................................... 4 2.2. Processo Claus ............................................................................................................. 5 2.3. Processo Outokumpu .................................................................................................. 7 2.4. Produção nacional e mundial de enxofre ............................................................... 8 2.5. O enxofre como poluente ......................................................................................... 9 Ácido Sulfúrico .................................................................................................................. 11 3.1. Usos e aplicações...................................................................................................... 12 3.2. Armazenamento ........................................................................................................ 13 Vias de produção de ácido sulfúrico: ................................................................................ 13 Materiais de construção ...................................................................................................... 26 Efluentes Secundários .......................................................................................................... 27 3.3. Produção Mundial de ácido sulfúrico .................................................................... 28 3.4. Caracterização da Industria Nacional ................................................................... 29 4. Conclusão ............................................................................................................................ 31 5. Referências .......................................................................................................................... 32 iv Índice de Figuras Figura 1 - Enxofre ....................................................................................................................... 3 Figura 2 - Processo Frasch ........................................................................................................ 4 Figura 3 - Processo Claus .......................................................................................................... 6 Figura 4 - Produção Mundial de Enxofre................................................................................. 8 Figura 5 - Ciclo do Enxofre ..................................................................................................... 10 Figura 6 - Molécula de Ácido Sulfúrico ................................................................................. 11 Figura 7 - Aplicações do Ácido Sulfúrico .............................................................................. 12 Figura 8 - Produção Mundial de Ácido Sulfúrico ................................................................. 28 Figura 9 - Fornos da queima da Pirite .................................................................................. 29 Figura 10 – Fertilizantes .......................................................................................................... 30 Índice de Tabelas Tabela 1- Consumos do processo de simples absorção ...................................................... 20 Tabela 2 - Consumos do processo de dupla absorção ........................................................ 21 Tabela 3 - composição de uma liga de aço inoxidável (%) ................................................ 26 v Fórmulas Químicas H2S – Sulfureto de Hidrogénio O2 - Oxigénio SO2 - Dióxido de Enxofre H2O - Água S – Enxofre H2SO3 – Ácido Sulfuroso H2SO4 – Ácido Sulfúrico vi 1. Introdução Com o incremento da população mundial, a procura de novos produtos capazes de melhorar o bem-estar social tem aumentado continuamente. Devido ao aumento do consumo foi necessário criar soluções capazes de responder a todas as necessidades humanas. Assim, a indústria química ocupou um papel fundamental no desenvolvimento social e sobretudo económico a nível global. Nos últimos anos, foram desenvolvidas técnicas mais sofisticadas e rentáveis capazes de transformar matérias-primas em novos produtos permitindo-lhes uma utilização cada vez mais diversificada e útil ao ser humano. O enxofre e ácido sulfúrico, têm uma larga aplicação na indústria. São compostos muito versáteis que, devido, ao desenvolvimento tecnológico e aos menores custos de produtividade são utilizados cada vez mais em produtos muito diversos. Os fertilizantes em cuja produção é absorvida a maior parcela destes químicos são indispensáveis à sobrevivência e elevada produtividade e qualidade de explorações agrícolas. No entanto, toda esta nova indústria não trouxe apenas vantagens para todos os seres vivos. A poluição é uma das maiores preocupações do Homem e a verdade é que com o aumento do uso de químicos, nomeadamente do enxofre e do ácido sulfúrico os problemas ambientais têm-se agudizado. A maior parte da poluição do ar é produzida como resultado da queima de combustíveis fósseis, como o carvão e o petróleo. Esses combustíveis são usados em quantidades cada vez maiores devido ao grande desenvolvimento industrial. Quando o combustível é queimado, não liberta apenas energia, mas muitos produtos químicos, incluindo enxofre e nitrogénio, dois dos mais importantes ingredientes na chuva ácida. O enxofre é um subproduto indesejável na queima dos combustíveis, que se converte rapidamente em dióxido de enxofre, sendo prejudicial ao meio ambiente. Uma parte da poluição precipita-se no solo, antes de ser absorvida pela humidade do ar. Deposita-se nas árvores, edifícios e lagos, geralmente na área onde foi produzida. Estes depósitos combinam-se com a água da chuva, transformando-se em ácidos. 1 O resto da poluição pode permanecer no ar e é transportada pelo vento a longas distâncias. Durante esse período, as substâncias químicas reagem com vapor de água na atmosfera, transformando-se nos ácidos sulfúricos e nítricos diluídos, originando a chuva ácida. Estes ácidos são letais à vida lacustre e prejudicam as florestas e os solos. Também corroem edifícios e podem ser perigosos para a saúde dos seres humanos. O efeito é intensificado pelo fato de a chuva ácida liberar metais tóxicos, como cádmio e mercúrio, usualmente fixados no solo. Com este trabalho, pretendemos informar sobre a importância do enxofre e ácido sulfúrico para a economia apelar à sua utilização racional para que todos nos possamos contribuir para a prosperidade do nosso planeta de forma sustentável e de modo a ser uma “boa casa” para as gerações futuras. 2 2. Enxofre O enxofre (S) é um elemento químico não-metálico que à temperatura ambiente se encontra no estado sólido. Quando puro a sua cor é amarelo limão, no entanto conforme o seu teor de impurezas apresenta tonalidades do verde e cinza até ao vermelho. É o 16º elemento em ordem de abundância, constituindo 0,034% do peso da crosta terrestre. Pode ser encontrado em grandes quantidades na forma de sulfetos (galena) e de sulfatos (gesso). A maioria do enxofre encontra-se em fontes termais, zonas vulcânicas, bacias de evaporitos, domos salinos. Acredita-se que a mancha escura que se observa próximo da cratera lunar Aristarco corresponde a um depósito de enxofre. O enxofre sempre foi muito utilizado ao longo dos séculos. Os antigos egípcios e utilizavam-no para o branqueamento de linho e como pigmento para pinturas. Os chineses empregaram-no como componente da pólvora. Os gregos e os romanos, utilizavam o enxofre em cerimónias religiosas de purificação, em lamparinas e em tratamentos de pele e medicinais. Com o advento da química industrial moderna, ao longo do século XX, o enxofre passou a ter sua maior aplicação na produção de ácido sulfúrico o que levou à utilização de métodos com menores custos de produtividade e, consequentemente, maior viabilidade, entre os quais, o Processo Frasch, o Processo Claus e o Outokumpu. Figura 1 - Enxofre 3 2.1. Processo Frasch O processo Frasch, responsável por 23% da produção de enxofre, foi criado por Herman Frasch em 1891. Foi o primeiro processo de extracção de enxofre comercialmente rentável e que deu grande impulso ao desenvolvimento das indústrias que dependem directamente deste elemento químico. O método consiste em injectar vapor de água superaquecido para fundir o enxofre, presente em calcários porosos, no subsolo ou em jazidas submarinas, que posteriormente é bombeado para o exterior através do uso de ar comprimido. O equipamento aplicado para perfurar os poços até ao fundo dos estratos sulfurosos é o usado frequentemente na perfuração de poços de petróleo, alcançando uma profundidade entre 150 e 760 metros. (H2SO4 2010) O elemento é obtido com pureza entre 99 e 99,9%, sem traços de arsénico, selénio ou telúrio. As impurezas presentes são normalmente constituídas por pequenas quantidades de cinzas, ácido sulfúrico e também de traços de óleo ou material carbonoso, nos casos em que o depósito de enxofre está localizado perto de poços de petróleo. (H2SO4 2010) Na superfície, o enxofre líquido passa por linhas aquecidas a vapor até um separador, onde se remove o ar. Posteriormente, o enxofre pode ser solidificado em grandes cubas de depósito, ou pode ser mantido em estado líquido, em tanques de armazenamento aquecidos a vapor. Figura 2 - Processo Frasch 4 2.2. Processo Claus O processo Claus é o processo usado na indústria de petróleo e gás natural para a aferir o teor de enxofre dos produtos finais e a sua recuperação, situada entre os 95 e 99% em m/m (dessulfurização). Foi inventado por Carl Friedrich Claus, que registou patente em 1883. Permite a redução das emissões de dióxido de enxofre para a atmosfera e efluentes gasosos ricos em sulfeto de hidrogénio. O processo abrange duas etapas sucessivas: uma térmica e outra catalítica. (Mendes et al. 2011) O processo recupera enxofre na forma de sulfeto de hidrogénio gasoso existente no gás natural, derivados da refinação do petróleo e outros processos industriais. Iniciase pela recolha do gás sulfídrico libertado e após misturá-lo com quantidade adequada de ar, é queimado num forno característico, o forno Claus. Este forno é cilíndrico e contém camadas cujo constituinte principal é o óxido de ferro, que funciona como catalisador. O sulfeto de hidrogénio é, portanto, obtido e queimado em fornos especiais com o objectivo de providenciar o dióxido de enxofre para a produção de ácido sulfúrico, sendo possível converter o enxofre recuperado conforme as seguintes reacções: 2 H2S (g) + 3 O2 (g) → 2 SO2 (g) + 2 H2O (l) (1) SO2 (g) + 2 H2S (g) → 3S (l) + 2 H2O (l) (2) Os gases subprodutos, como por exemplo o sulfeto de hidrogénio, originam-se principalmente através de uma unidade de tratamento físico e químico de gases em refinarias, plantas de processamento de gás natural e gaseificação ou plantas de gás de síntese. O sulfeto de hidrogénio produzido, por exemplo, na hidrodessulfurização de nafta proveniente de refinaria e outros óleos derivados de petróleo, é convertido em enxofre nas plantas de processo Claus. (Mendes et al. 2011) A principal equação da reacção global é: 2 H2S + O2 → S2 + 2 H2O (3) 5 Dos 64 milhões de toneladas métricas de enxofre produzidas mundialmente em 2005, uma larga maioria foi obtida em refinarias e outras unidades de processamento de hidrocarbonetos. No entanto, o enxofre só pode ser removido pela gaseificação, liquefacção ou hidrogenação, processos estes que estão em vários estágios de desenvolvimento. Quando se queimam combustíveis contendo enxofre, os óxidos de enxofre devem ser removidos mediante métodos de depuração dos fumos da chaminé, ou por meio de novas técnicas de combustão destinadas a remover o enxofre durante a queima. O emprego do processo Claus aos efluentes gasosos, anteriormente referidos, permite produzir enxofre com grau de pureza superior ao material obtido pelo processo Frasch. Os regulamentos contra a poluição da atmosfera exigem que as novas centrais eléctricas atinjam uma conversão superior a 98%. Diversos processos foram desenvolvidos para diminuir os teores do enxofre residual nos gases de descarga das centrais elétricas, visando satisfazer as novas regulamentações relativas às emissões industriais. Figura 3 - Processo Claus 6 2.3. Processo Outokumpu As quantidades de enxofre extraídas das pirites ferrosas atingiram 5,01 milhões de toneladas no mundo ocidental em 1973, enquanto os gases de metalurgia dos sulfetos não ferrosos contribuíram com 4,93 milhões de toneladas de equivalente em enxofre. A metalurgia dos minérios não ferrosos e das piritas converte o enxofre em dióxido de enxofre, que é em geral, recuperado para a conversão em ácido sulfúrico ou, ocasionalmente, liquefeito. Nas fundições de cobre, a capacidade de recuperação de enxofre é limitada, pois parte dos gases têm teor de dióxido de enxofre demasiado baixo de modo a que a fabricação de ácido sulfúrico seja económica. Os fornos eléctricos e a arco produzem dióxido de enxofre mais concentrado, conveniente para a recuperação de enxofre elementar ou de ácido sulfúrico. Existem diversos processos industriais para a recuperação de enxofre elementar a partir de pirites, inclusive o Processo Outokumpu a arco, Orkla e Noranda. Contudo, somente o Outokumpu é usado industrialmente. 7 2.4. Produção nacional e mundial de enxofre No que diz respeito à produção nacional de enxofre, esta restringe-se sobretudo à refinaria de Matosinhos e à refinaria de Sines, pertencentes à Galp Energia. Na refinaria de Matosinhos, a produção de enxofre é uma das unidades processuais da produção de combustíveis. O sulfeto de hidrogénio (H2S), contido na corrente gasosa proveniente do tratamento de gases (unidade processual onde gases poluentes e desnecessários são extraídos), é convertido em enxofre elementar no processo Claus. Quanto à refinaria de Sines, uma das unidades de fabricação é também o tratamento de gases de onde provém a matéria-prima que é conduzida à recuperação de enxofre e que se processa na presença de um catalisador. Esta unidade tem a sua existência fundamentada em razões ambientais, evitando que gases poluentes (como o anidrido sulfuroso), resultantes da queima direta de gases, sejam lançados na atmosfera. Em Portugal, o enxofre é obtido essencialmente como produto secundário para ser posteriormente utilizado na produção de ácido sulfúrico. Figura 4 - Produção Mundial de Enxofre As maiores reservas de enxofre no mundo encontram-se no Iraque e no Canadá, mas a maior produção mundial do elemento pertence à China e aos Estados Unidos. Como grande parte do enxofre obtido tem como finalidade a produção de ácido sulfúrico, vulcanização da borracha e produção de fertilizantes o aumento da procura destes produtos leva a um aumento da produção desta matéria-prima tornando o custo da tonelada de enxofre bastante instável e difícil de prever. 8 2.5. O enxofre como poluente A poluição atmosférica é um problema que se tem vindo a agravar desde o início do século XXI e que se tornou um problema global devido aos processos de difusão e mistura gasosa que ocorrem na atmosfera. O seu maior causador é o dióxido de enxofre que é capaz de danificar a vegetação e poluir os lençóis de água, provocando, também, danos nos bens artísticos e arquitectónicos. A principal fonte de emissão deste gás para a atmosfera é a combustão de materiais que contêm enxofre na sua composição. Na maioria das vezes, o enxofre está presente no material como contaminante. No entanto, a sua remoção é economicamente inviável dado que envolveria gastos elevados e que fariam variar o preço do produto final. É o caso do enxofre presente nos combustíveis fósseis. Quando se queima um combustível que contém enxofre, forma-se o gás dióxido de enxofre e outros gases de combustão. Embora o enxofre se apresente na natureza na forma de diferentes compostos, a reação pode ser representada pela seguinte equação S(s) + O2(g) → SO2(g) geral: (4) Como o dióxido de enxofre é solúvel em água, este pode ser incorporado nas gotículas que formam as nuvens dando origem a ácido sulfuroso. SO2(g) + H2O(l) → H2SO3(aq) (5) Outras substâncias (R) presentes na atmosfera podem também ser incorporadas nas gotículas de água das nuvens e actuar como catalisador ou oxidante na reação de oxidação do ácido sulfuroso em ácido sulfúrico. H2SO3(aq) + R(oxidante) → H2SO4(aq) (6) 9 Desta forma, as gotículas de água presentes nas nuvens ficam com uma elevada concentração de ácido sulfúrico. Este ácido é muito corrosivo devido à sua forte capacidade desidratante quando concentrado e ao facto de ser um oxidante forte. Quando ocorre saturação, estas gotículas caem sobre a forma de chuva, que, devido ao seu baixo pH, se denomina “chuva ácida”. Esta chuva, ao chegar ao solo, causa a destruição de plantações e monumentos. Grandes concentrações de enxofre no solo impossibilitam a plantação de qualquer produto pois, caso isso acontecesse, a sua ingestão teria graves consequências. Por outro lado, o ácido sulfúrico concentrado pode remover água de outros compostos, como por exemplo açúcares, sendo utilizado como desidratante. Sobre a pele humana provoca “queimaduras” por desidratação dos tecidos cutâneos. Figura 5 - Ciclo do Enxofre 10 3. Ácido Sulfúrico O ácido sulfúrico (H2SO4) é um ácido forte, caracterizado pela União Europeia como corrosivo (C), apresenta-se no estado líquido, sendo a substância que em maior quantidade se produz a seguir à água. O provável descobridor da substância foi o alquimista medieval islâmico Jabir ibn Hayyan, embora o médico e alquimista italiano do século IX ibn Zakariya al-Razi também seja às vezes mencionado. Este último obteve a substância pela formatação seca de minerais, mais precisamente o sulfato de ferro (II) hepta-hidratado (FeSO4•7H2O), também chamado de vitrola verde, e o sulfato de cobre (II) pentahidratado (CuSO4•5H2O), chamado de vitrola azul. Figura 6 - Molécula de Ácido Sulfúrico 11 3.1. Usos e aplicações Cerca de 78% do total mundial de ácido sulfúrico é usado para produção de ácido fosfórico, que é usado na produção de fertilizantes fosfatados e sulfatados; e trifosfato de sódio, usado em detergentes, plásticos, fibras e sabões. É usado no fabrico de sulfato de alumínio, utilizado em variadas sínteses orgânicas e químicas, como por exemplo, em plantas de tratamento de água para filtrar impurezas e melhorar o sabor da água. Também se aplica na indústria química para produzir nylon, associado ao cloreto de sódio, gera ácido clorídrico; na refinação de petróleo; no fabrico de vários pigmentos e fármacos (éteres); como electrólito nas baterias de chumbo-ácido presentes nos automóveis; o ácido sulfúrico é o principal ingrediente usado para eliminação de impurezas dos derivados do petróleo; agente de vulcanização na indústria da borracha; como catalisador de algumas reacções; é um agente de desidratação poderoso, capaz de remover água de muitos compostos orgânicos; no processamento de minérios e no fabrico de acumuladores explosivos. Figura 7 - Aplicações do Ácido Sulfúrico 12 3.2. Armazenamento Medidas técnicas apropriadas: Os locais devem ter piso cimentado, resistente à corrosão, inclinado, com valas que possibilitem o escoamento e diques de contenção em caso de derramamento. Deve ser efectuado num local bem ventilado, ao abrigo da luz, calor e de toda fonte de ignição. Os tanques devem ser feitos em materiais compatíveis com o produto, ou revestido com estes materiais. Manter os recipientes de ácido sulfúrico sempre fechados e etiquetados adequadamente. No local devem estar previstos sistemas de neutralização do ácido e de combate a incêndios. É indispensável proteger o local de infiltrações de água. Vias de produção de ácido sulfúrico: - Processo de contacto A produção de ácido sulfúrico pelo processo de contacto envolve, como primeira etapa, a obtenção de SO2, indicada esquematicamente pela seguinte equação: S(g) + O2(g) → SO2(g) + Calor (7) Esta reacção ocorre numa câmara, onde o enxofre é vaporizado pelo próprio calor da combustão. No estado gasoso, o enxofre reage com o ar, elevando a temperatura do meio reaccional a 1 000 ˚C, aproximadamente. A mistura gasosa que sai da câmara ou forno de combustão, contendo N2, O2, SO2 e pequenas quantidades de SO3, é arrefecida e alimentada ao conversor, onde, com a ajuda de catalisadores, ocorre a reacção de oxidação do SO2, representada pela seguinte equação: SO2(g) + 1/2 O2(g) → SO3(g) + Calor (8) 13 Quanto menor a temperatura, maior será o valor da constante de equilibro e, consequentemente, maior a concentração de SO3 no equilíbrio. O efeito da pressão sobre o equilíbrio da reacção de conversão do SO2 a SO3 pode ser constatado pela relação volumétrica entre os produtos e os reagentes da reacção. Como a referida relação é inferior à unidade, o que indica contracção de volume no processo reaccional, o acréscimo de pressão provoca um deslocamento do equilíbrio no sentido directo, isto é, no sentido de formação de SO3. A concentração de SO3 estagna quando a referida concentração se aproxima daquela definida pelas condições de equilíbrio da reacção. Atingida tal condição, retira-se o SO3 do meio reaccional, mantendo constantes as restantes variáveis do processo. Com a adopção de tal medida, o sistema tende a um novo equilíbrio, através de nova formação de SO3. A última reacção do processo envolve a absorção do SO3 formado na reacção de oxidação catalítica do SO2. Para absorver o SO3, a massa gasosa efluente do conversor é borbulhada numa ou mais torres contendo, em contracorrente, ácido sulfúrico. A água de diluição presente no agente absorvente reage com o SO3, como indicado pela seguinte equação: SO3(g) + H2O(l) → H2SO4(aq) + Calor (9) A produção de ácido sulfúrico pelo processo de contacto, utilizando as matériasprimas anteriormente definidas, envolve os seguintes etapas básicas: Purificação e combustão do enxofre; conversão do SO2 e absorção do SO3. - Purificação e Combustão do Enxofre Este estágio é iniciado com as operações de fusão, sedimentação e filtração do enxofre, com a finalidade de remover as impurezas presentes no material. As impurezas afectam sensivelmente o rendimento do processo, pelo que deverá ser dada considerável atenção a este processo, que dependerá do tipo, teor e solubilidade dos contaminantes presentes no enxofre. As impurezas solúveis no enxofre são constituídas geralmente por óleo, gases, arsénico, selénio e o telúrio. O arsénico encontra-se sob a forma de sulfeto, enquanto o selénio e o telúrio aparecem no estado elementar. Por esta operação ser 14 difícil, envolvendo inclusivamente a destilação do enxofre, a eliminação desses produtos não é efectuada com regularidade. As impurezas insolúveis no enxofre, como humidade, ácido e materiais sólidos, são mais facilmente removíveis. A humidade proveniente da chuva, quando presente nos gases de combustão, combina-se com o SO3 gerado no processo, produzindo vapores de H2SO4. Tais vapores são indesejáveis, face à acção corrosiva que exercem sobre os equipamentos e tubulações da unidade, quando condensados. A remoção da humidade ocorre normalmente no tanque de fusão de enxofre, onde as condições de temperatura possibilitam a vaporização da água. As partículas sólidas incorporadas no enxofre, pela acção do vento e da chuva, se não forem removidas, serão arrastadas através da instalação pelos gases efluentes do forno de combustão de enxofre. Estas cinzas são acumuladas na câmara de combustão de enxofre e nos leitos do catalisador do conversor, reduzindo a vida útil do mesmo. A separação das cinzas pode ser realizada por dois métodos clássicos, denominados sedimentação e filtração. O primeiro é normalmente feito em reservatórios ligados ao tanque de fusão, de onde o enxofre líquido flui por gravidade. As partículas sólidas tendem a depositar-se no fundo dos reservatórios, enquanto o enxofre sobrenadante é bombeado para processamento. O tempo de residência do enxofre nestes reservatórios depende do teor de cinzas presente. O segundo método de remoção de partículas do enxofre fundido envolve o uso de filtros sob pressão. Tal método foi inicialmente aplicado em instalações nas quais as condições de recepção e armazenamento do enxofre acarretavam a contaminação do material com substâncias não susceptíveis de remoção nos tanques de sedimentação. Actualmente, a maioria das instalações de produção de ácido sulfúrico adopta o sistema de filtração em combinação com a sedimentação, o que permite atingir um grau de remoção de cinzas, a níveis de 20 a 50 ppm, o que permite longos períodos de operação do conversor em condições favoráveis de eficiência. Este composto é absorvido, geralmente, pelas cinzas, e removido com ela no processo de sedimentação ou filtração. A adição de cal ao tanque de fusão neutraliza o ácido, evitando assim os problemas de corrosão. O enxofre queima facilmente acima de 250 ˚C em presença de excesso de ar, produzindo uma chama azul e libertando calor. Nas unidades de ácido sulfúrico, esta 15 reacção é desenvolvida numa câmara isolada termicamente, denominada “forno de enxofre”. Os processos de contacto requerem um gás com um fluxo e concentração de SO2 constantes. O projecto do forno deve ser suficientemente flexível para permitir a operação sob condições diversas, de acordo com as necessidades de processamento da unidade. Habitualmente, a escolha recai sobre um modelo de baixo custo, de fácil operação e manutenção. Antes do estágio de conversão, pequenas quantidades de SO3 são formadas tanto na operação de combustão como ao longo das tubulações, onde a presença de óxido de ferro catalisa a oxidação do SO2. O trióxido de enxofre reage com as moléculas de água presentes no gás, resultantes da combustão de hidrocarbonetos contaminantes do enxofre, produzindo ácido sulfúrico. De modo a evitar a condensação destes vapores, os fornos devem operar sob regime contínuo, evitando assim que a temperatura caia a um nível inferior do ponto de condensação dos gases efluentes da combustão do enxofre. Operando a 12%, a quantidade de ar diluente é menor, e, consequentemente, o gás efluente atinge uma temperatura maior. Tal condição é favorável na medida em que implica um melhor gradiente de temperatura para a geração de vapor de água. Outra vantagem em operar com uma alta concentração de SO2 é representada pelo menor volume de gás a ser movimentado ao longo da instalação. A operação de um forno em condições que conduzem a elevadas concentrações de SO2 no efluente gasoso, traz porém certos inconvenientes, dos quais o mais importante está relacionado com o facto de se desenvolverem elevadas temperaturas nos leitos do conversor. Estas temperaturas além de afectarem a vida útil do catalisador prejudicam o desenvolvimento da oxidação do SO2. Outra consequência desfavorável da obtenção de gases com alto teor de SO2 reside na presença de enxofre sublimado na massa gasosa, causada por combustão incompleta do enxofre. No forno, a operação de combustão de enxofre é processada em duas etapas: primeiramente, o enxofre líquido vaporiza-se por absorção do calor contido na câmara, de seguida reagindo com o oxigénio do ar, formando SO2. De acordo com a forma de vaporização do enxofre, os fornos podem ser classificados por tipo piscina, cascata e atomizador. 16 No primeiro tipo, o enxofre é vaporizado pela acção do calor sobre o enxofre líquido contido em uma ou mais piscinas situadas no interior do forno. Como a alimentação é realizada através de adição contínua de enxofre sólido, torna-se extremamente difícil manter uma vazão de gás constante a uma concentração definida. Por esta razão, este tipo de forno não se adapta ao processo de produção de ácido sulfúrico. Este modelo é mais comum devido à sua simplicidade e baixo custo. No forno tipo cascata, o enxofre líquido flui em forma de cascata, vaporizando-se por absorção do calor nas paredes e partes internas do forno. Este tipo aplica-se especialmente às unidades de ácido sulfúrico de pequena capacidade, que operam com enxofre de baixo índice de pureza. O forno de tipo atomizador caracteriza-se pela vaporização do enxofre sob a forma de uma nuvem de minúsculas gotículas suspensas na massa gasosa. Este tipo, é o mais utilizado actualmente em unidades de ácido sulfúrico. O enxofre é atomizado através de um ou mais orifícios localizados junto à entrada de ar. Estes orifícios conhecidos como "canhões de enxofre", são encamisados, de modo a permitir a circulação de vapor de água que mantém o enxofre aquecido na temperatura de atomização (125-140 °C), e evita superaquecimento do canhão. A atomização do enxofre pode ser provocada pela própria queda de pressão do material através do orifício ou pela acção de um agente atomizante, como vapor de água ou ar comprimido. O ar comprimido seco é bastante usado em unidades mais modernas, onde um melhor resultado atomizante é obtido dentro de uma faixa de operação mais ampla do que o atingido com o modelo de atomização por queda de pressão do enxofre. - Conversão do SO2 Neste estágio, o gás resultante da combustão de enxofre passa através de uma massa catalítica onde o SO2 é convertido a SO3. No desenvolvimento dos processos de contacto, vários materiais foram testados experimentalmente como catalisadores da reacção de oxidação do SO2. Destes materiais, somente três chegam a ser utilizados comercialmente: platina, óxido de ferro e pentóxido de vanádio. 17 Os dois primeiros, nomeadamente a platina, foram usados até a 1ª Guerra Mundial, quando na Alemanha foi introduzido o uso de pentóxido de vanádio. A partir de 1920, praticamente todas as instalações produtoras de ácido sulfúrico pelo processo de contacto usavam este novo catalisador. Entre os factores que provocaram esta mudança podem ser destacadas os seguintes: − Extrema sensibilidade da platina a envenenamento por impurezas presente nos gases de combustão do enxofre, exigindo dispendiosas operações de purificação da alimentação do conversor; − Alto custo da platina em relação ao pentóxido de vanádio. Embora a platina seja mais activa e requeira uma menor temperatura para dar início à reacção de conversão durante as fases iniciais de operação, razões de natureza económica conduzirem à utilização exclusiva do pentóxido de vanádio como catalisador de reacção de conversão do SO2 a SO3. No projecto e operação de um sistema de oxidação catalítica de SO2, devem ser considerados as limitações do catalisador e a termodinâmica da reacção. A reacção de oxidação de SO2 a SO3 libera uma considerável quantidade de calor, o que provoca, em consequência, subida da temperatura do meio reaccional. Tal subida de temperatura actua no sentido de consumo de SO3, ou seja, reduz a geração do produto que se deseja maximizar. Por outro lado, como a actividade do catalisador aumenta com a temperatura, uma operação que vise à maximização da produção de SO3 requer um balanço apropriado entre os efeitos opostos da velocidade de reacção e do equilíbrio químico. Na prática, nos catalisadores convencionais a velocidade de reacção é praticamente nula abaixo de 400 °C. Nesta temperatura, o V2O5 torna-se insolúvel na massa fundida de pirossulfato alcalino presente no catalisador, ficando por este motivo desactivado. A quantidade de calor dissipada pela reacção através dos leitos catalíticos eleva a temperatura do gás suficientemente para permitir que a conversão nas unidades típicas se aproxime do limite determinado pelo equilíbrio termodinâmico. Altas concentrações de SO2 podem elevar a temperatura da massa catalítica acima de 650 °C danificando-a irreversivelmente. Na prática, são adoptados os seguintes métodos para controlar as temperaturas nos leitos de catalisador dos conversores: 18 - Arrefecimento directo - Arrefecimento indirecto No primeiro método, a queda de temperatura é provocada pela injecção no conversor de um gás frio, normalmente ar seco. Este sistema requer uma boa homogeneização do gás após a mistura, a fim de evitar a ocorrência de pontos de superaquecimento no leito catalítico. O uso de ar nesta operação apresenta como vantagem a introdução de uma nova quantidade de oxigénio, que proporciona aumento desejável da relação O2/SO2. Devem-se considerar contudo, como factor limitante desta prática, a quantidade de azoto introduzida no conversor que ocasionará diluição dos gases reagentes no meio reactivo, ocorrência indesejável sob o ponto de vista de eficiência do processo, como anteriormente mencionado. No arrefecimento indirecto, o calor gerado na reacção de conversão, é removido do meio reaccional, através de trocadores de calor, que podem estar fisicamente localizados dentro ou fora do conversor. Como meio de arrefecimento é usada água, vapor de água ou ar. A remoção de SO3 do meio reaccional provoca o deslocamento da reacção no sentido de formar mais SO3. Com base neste conceito, os processos de obtenção de ácido sulfúrico podem ser classificados nos seguintes tipos: - Absorção Simples - Absorção Dupla 19 Processo de Simples Absorção - Consumos típicos do processo Tabela 1- Consumos do processo de simples absorção DESCRIÇÃO UNIDADE QUANTIDADE Matéria-prima: Enxofre (99,7%) t 0,336 Produtos Químicos kg 0,12 Catalisador 1 0,120 kWh 10,0 Vapor de Água (7kg.cm ) t 0,10 Vapor de Água (35kg.cm-2) t 0,66 Água Tratada m3 1,31 Água de Processo m3 0,15 Água de Arrefecimento m3 47,0 Aplicação: Energia Eléctrica -2 O rendimento do processo, no estágio de oxidação do SO2, é de 98%, expresso em termos de conversão da alimentação de enxofre filtrado a ácido sulfúrico, o rendimento atinge 97,8%. Este processo, tal como o da dupla absorção, é constituído por três etapas: Fusão e Combustão do Enxofre; Conversão Catalítica do Dióxido de Enxofre e Absorção do Trióxido de Enxofre. 20 Processo da dupla absorção: - Consumos típicos do processo Tabela 2 - Consumos do processo de dupla absorção DISCRIMINAÇÃO UNIDADE QUANTIDADE Matéria-prima: t 0,331 kg 0,12 l 0,126 kWh 11,0 t 0,10 t 0,72 Água Tratada m3 1,31 Água de Processo m3 0,15 Água de Arrefecimento m3 53,0 Enxofre (99,7%) Produtos Químicos Catalisador Aplicação: Energia Elétrica Vapor de Água (7 kg.cm-2) -2 Vapor de Água (35 kg.cm ) O rendimento, na fase de oxidação do SO2, é de, aproximadamente, 99,7%, contudo, expresso em termos de conversão da alimentação de enxofre filtrado a ácido sulfúrico, o rendimento atinge os 99,2 %. O processo de dupla absorção pode ser feito por dois processos distintos. Um dos processos compreende as seguintes etapas: Fusão e combustão do enxofre; Conversão catalítica do enxofre e Absorção do trióxido de enxofre. Na primeira etapa, o enxofre bruto sofre fusão e combustão. Na segunda etapa, ocorre a formação do trióxido de enxofre a partir do dióxido de enxofre por acção do oxigénio. Na terceira etapa, o trióxido de enxofre é absorvido pelo ácido sulfúrico. No segundo processo as etapas são semelhantes exceptuando a conversão catalítica: no primeiro processo efectua-se a conversão catalítica do enxofre, todavia no segundo procede-se à conversão do dióxido de enxofre. 21 - Absorção do SO3 Neste estágio, o gás proveniente do conversor é borbulhado em contracorrente com ácido sulfúrico concentrado, através de uma torre recheada. O SO3 presente no gás reage com água de diluição do ácido, formando novas moléculas de ácido. A operação de absorção pode ocorrer uma ou duas vezes, conforme o processo usado seja de contacto simples ou de contacto duplo. Diversos factores influenciam a eficácia da operação de absorção, sendo os mais importantes a temperatura, a concentração do ácido usado, a humidade do gás a ser absorvido e a distribuição de ácido no material de recheio da torre. As baixas temperaturas favorecem a absorção, e como a pressão de vapor do ácido sulfúrico é função directa da temperatura, a quantidade de ácido vaporizada no gás diminui, com consequente aumento da eficiência da operação, à medida que a absorção do SO3 é conduzida à temperatura reduzida. As estatísticas demonstram que a absorção é mais eficaz quando é utilizado ácido sulfúrico entre 98 e 99% de concentração, como agente absorvente do SO3. Ácidos mais diluídos ou presença da humidade no gás provocam a formação de gotículas de ácido sulfúrico, que, arrastadas pela massa gasosa, representam um problema operacional de razoável gravidade, principalmente em unidade que utilizam o processo de duplo contacto. As gotículas de ácido actuam com núcleos de condensação dos vapores de ácido sulfúrico. Este mecanismo é acentuado à medida que os gases cedem calor ao longo das tubulações, condição que proporciona crescimento das gotículas e consequente acção corrosiva sobre os equipamentos. Para resolver este problema, remove-se as gotículas de ácido por filtração e aquecimento dos ductos de gás, para evitar condensação dos vapores de ácido. Como a remoção total dessas gotículas é extremamente difícil, procede-se, a uma separação parcial, cujo grau é basicamente definido por um balanço económico, nos casos de unidades que operam segundo o processo de duplo contacto, entre os custos dos cascos dos trocadores de calor do sistema conversor-torre de absorção primária e dos diversos tipos de filtros comercialmente disponíveis. Outro importante factor que controla a eficiência da operação de absorção é a distribuição do fluxo de ácido sulfúrico sobre o recheio da torre. Este factor é medido em volume de ácido por unidade de área da seção transversal da torre, e 22 deve oscilar entre um máximo, que é função da perda de carga do gás, e um mínimo ditado pela prática operacional. Grande atenção foi dedicada ao estudo dos tipos de recheio utilizados em torres de absorção, existindo uma série de correlações empíricas que permitem calcular o diâmetro, altura e perda de carga nos referidos equipamentos, dentro de uma faixa de razoável precisão. O diâmetro da torre é determinado em função da perda de carga máxima económica, que resulta do melhor balanço financeiro entre o alto investimento e baixo custo operacional associados a torres de baixa perda de carga, e o baixo investimento conjugado ao alto custo operacional em torres que operam com uma alta perda de carga. Numa torre idêntica à de absorção do SO3 é procedida a secagem do ar atmosférico usado na operação de combustão do enxofre e, também, nalguns casos, como agente de arrefecimento dos gases processados no conversor catalítico. Na operação de secagem, uma ventoinha, normalmente activada por uma turbina a vapor de água, comprime o ar que borbulha em contracorrente com ácido sulfúrico concentrado, através do material de recheio da torre. A temperatura não deve ultrapassar 60 °C, para evitar os inconvenientes de uma elevada pressão de vapor, tanto do ácido como da água. O ácido sulfúrico diluído pela humidade do ar é acumulado num tanque, que recebe também o ácido proveniente da torre de absorção. Como o ácido do tanque de acumulação torna-se com o tempo cada vez mais concentrado, é necessário adicionar um diluente, de modo manter constante sua concentração. Este diluente pode ser água tratada ou ácido sulfúrico diluído. Tanto a absorção como a secagem são operações exotérmicas, que liberando calor, aumentam a temperatura do ácido efluente das torres. De modo a manter constante a temperatura do sistema de circulação, o ácido é arrefecido em trocadores de calor, por meio de água bruta à temperatura ambiente. O ácido sulfúrico produzido pela unidade é continuamente bombeado, através de um sistema de arrefecimento a água, para tanques de armazenagem, de forma a manter constante o nível de líquido no tanque de acumulação. O ácido sulfúrico obtido pelo processo de contacto, com uso de enxofre tipo "Bright", como gerador do SO2, apresenta 98% de concentração. 23 Processo das câmaras de chumbo Neste tipo de processo o dióxido de enxofre (SO2), previamente aquecido, entra pela parte inferior do reactor designado por Glover, onde é lavado com “vitríolo nitroso” (ácido sulfúrico com monóxido de azoto, NO, e dióxido de azoto, NO2, dissolvidos nele). Parte do dióxido de enxofre é oxidado originando trióxido de enxofre (SO3), que seguidamente é dissolvido no banho ácido para formar o ácido de torre ou ácido de Glover (aproximadamente 78% de H2 SO4). As equações químicas respectivas ao processo são: SO2 (g) + NO2 (g) → NO (g) + SO3 (g) SO3 + H2O → H2 SO4 (10) (11) Da torre de Glover, uma mistura de gases (que inclui dióxido e trióxido de enxofre, óxidos de azoto, azoto, oxigénio e vapor) é transferida para uma câmara recoberta por chumbo onde é tratada com mais água. O ácido sulfúrico é formado por uma série complexa de reacções: condensa nas paredes e é acumulado no piso da câmara. Podem existir três a seis câmaras em série, onde passam os gases, sendo o ácido produzido nas unidades processuais, geralmente chamado ácido de câmara ou ácido de fertilizante, que contém de 62% a 68% de H2SO4. O processo pode ser traduzido pelas seguintes equações: NO + NO2+ H2O → 2 HNO2 (12) HNO2 + H2SO3 → H2SO4 + diversos subprodutos (13) Após percorrerem as câmaras, os gases passam por um reactor chamado torre de Gay-Lussac, onde são lavados com ácido concentrado (proveniente da torre de Glover). Os óxidos de azoto e o dióxido de enxofre que não reagiram dissolvem-se no ácido formando o vitríolo nitroso utilizado na seguinte reacção na torre de Glover. Os gases restantes são frequentemente libertados na atmosfera. 24 Processo de ácido sulfúrico por catálise molhada Na actualidade, um dos processos chave para a produção de combustíveis é o chamado processo de ácido sulfúrico por catálise molhada ou processo de ácido sulfúrico a húmido. Esta tecnologia, introduzida no final de 1980, tem sido reconhecida como um método eficiente de recuperação de enxofre para a formação de ácido sulfúrico (H2SO4). As reações químicas principais no processo de ácido sulfúrico por catálise molhada são: Combustão: H2S + 1.5 O2 = H2 O + SO2+ 518 kJ/mole Oxidação: SO2 + ½O2 = SO3 + 99 kJ/mole (na presença de catalisador de óxido de vanádio (V)) Hidratação: SO3 + H2O = H2SO4 (g) + 101 kJ/mole Condensação: H2SO4 (g) = H2SO4 (l) + 90 kJ/mole A energia libertada nestas reacções é, posteriormente, utilizada para a produção de vapor. São geradas, aproximadamente, 2 a 3 toneladas de vapor de alta pressão por tonelada de ácido produzido. Aplicações Industriais Existem diversas indústrias onde as plantas de processo de ácido sulfúrico por catálise molhada são instaladas, nomeadamente, refinarias e indústria petroquímica, metalúrgica, indústria baseada em carvão, indústria de energia, de viscose e de ácido sulfúrico. Regeneração de ácido consumido e produção de ácido sulfúrico O processo acima descrito poderá também ser utilizado para a produção de ácido sulfúrico a partir da queima de enxofre ou de ácido sulfúrico consumido. A diferença entre este processo e os de contacto é que neste, o gás de alimentação tem um excesso de humidade quando entra em contacto com o catalisador. O trióxido de enxofre formado pela oxidação catalítica do dióxido de enxofre reage, instantaneamente, com a humidade para produzir o ácido sulfúrico na fase de vapor, a uma determinada temperatura. Deste modo, o ácido líquido é formado pela condensação do ácido sulfúrico. 25 A concentração do ácido produzido depende da razão H2O/SO3 nos gases convertidos cataliticamente e da temperatura de condensação. Para processar gases húmidos num processo de contacto convencional de gás frio seria necessário secar e arrefecer o gás para remover a humidade. De tal forma, o processo é mais rentável, pois não é necessário retirar a humidade do gás. Cerca de 80% a 85% da produção de enxofre é utilizada para a fabricação de ácido sulfúrico. Metade do que é obtido é, de seguida, aproveitado para a produção de fertilizantes, principalmente para converter fosfatos em formas solúveis em água. Materiais de construção Os materiais utilizados para trabalhos que implicam a utilização de ácido sulfúrico têm que estar de acordo com o guia de resistência química de metais, ligas e resinas. Na indústria foi introduzida uma liga de aço inoxidável, cujo material é praticamente resistente à corrosão ao ácido sulfúrico. A composição desta linha de aço é a representada na tabela seguinte: Tabela 3 - composição de uma liga de aço inoxidável (%) Composição % Carbono 0,015 Níquel 17,5 Cromo 17,5 Silício 5,3 26 Efluentes Secundários As unidades de ácido sulfúrico que utilizam a tecnologia de contacto, utilizando enxofre como matéria-prima, apresentam os seguintes efluentes secundários: - Sulfurosos - Resíduos sólidos da purificação do enxofre Os gases sulfurosos, lançados à atmosfera, contém SO2, SO3, N2, O2, vapor d'água e gotículas de ácido sulfúrico. Os resíduos da purificação do enxofre resultam da operação de filtração, na qual é utilizada terra diatomácea como meio filtrante, acrescidos das crostas removidas nas limpezas dos reservatórios de sedimentação e fusão do enxofre. A tecnologia de contacto para a produção de ácido sulfúrico tem sido largamente estudada nas últimas décadas, com vistas ao aprimoramento do processo, através da introdução de melhorias na concepção, dimensionamento, condições de operação e disposição dos equipamentos. Diferentes modalidades tecnológicas foram concebidas, apresentando características próprias de rendimento, custo e flexibilidade operacional. Tais modalidades diferem, basicamente, na forma como a conversão do SO2 a SO3 é favorecida pela remoção do SO3 do meio reaccional, e mais, recentemente quanto ao nível de pressão em que conduzida a referida reacção de conversão. 27 3.3. Produção Mundial de ácido sulfúrico A produção mundial em 2001 foi de 720 milhões de toneladas, com um valor aproximado de 8 mil milhões de dólares. O ácido sulfúrico é um produto químico de larga aplicação na indústria uma vez que é um composto muito versátil quanto à sua utilização. Tem tal variedade de aplicações que o seu consumo é um índice de medição do grau de industrialização e prosperidade de um país. A nível mundial os principais produtores de ácido sulfúrico são a China e os Estados Unidos da América. Figura 8 - Produção Mundial de Ácido Sulfúrico 28 3.4. Caracterização da Industria Nacional Em 1859, a “Sociedade Geral de Produtos Químicos” montou a primeira fábrica portuguesa, na Póvoa de Santa Iria, concelho de Vila Franca de Xira, onde se produziam vários compostos químicos, incluindo o ácido sulfúrico. Foi a primeira fábrica de adubos químicos em Portugal. Começou a produzir superfosfatos, com a instalação de uma unidade para esse efeito, no Barreiro. Na produção dos superfosfatos entrava ácido sulfúrico. A companhia dispunha de produção própria deste composto, a partir da queima de pirite que se extraía de minas alentejanas. Figura 9 - Fornos da queima da Pirite A partir de 1926, o Grupo SAPEC, que explorava as minas de pirite do sul de Portugal, iniciou a produção de adubos fosfatados, utilizando o ácido sulfúrico produzido a partir de cinzas de pirite. A Industria de fertilizantes Portuguesa atingiu o seu auge nos anos 80 do século XX, empregando milhares de colaboradores, integrando 2 empresas (Quimigal e SAPEC), 5 centros produtores (Setúbal, Lavradio, Barreiro, Alverca e Estarreja), fabricando os principais produtos intermédios (ácidos sulfúrico, fosfórico, nítrico e também amoníaco) e praticamente toda a gama de produtos finais. Actualmente em Portugal existe uma única empresa com produção integrada de adubos, a ADP Fertilizantes, que reúne as infra-estruturas industriais das antigas Quimigal e SAPEC. 29 A ADP Fertilizantes é, desde 2009, propriedade da Fertibéria SA, empresa espanhola de adubos com fábricas na Península e na Argélia. Figura 10 – Fertilizantes Esta empresa tem uma grande importância económica e social, porque é a maior empresa de adubos com sede na União Europeia, oferece emprego a muitos trabalhadores, distinguindo-se os engenheiros químicos, dá oportunidades de carreira a nível internacional, já que a sede empresarial apresenta uma postura expansionista e projectos de produção no estrangeiro. Em Portugal um importante polo de indústria química localiza-se em Estarreja. Aqui produz-se cerca de 70 mil toneladas de ácido sulfúrico por ano. 30 4. Conclusão No último século, a produção mundial de enxofre e ácido sulfúrico aumentou consideravelmente. Este aumento é um importante factor de indicação social, pois permite inferir o nível de desenvolvimento de um determinado país. Apesar de Portugal ser um país desenvolvido, a produção de enxofre e ácido sulfúrico é praticamente inexistente. Este aumento permitiu o fabrico de diversos produtos úteis para a população (fertilizantes, pesticidas, borracha, entre outros) mas a sua exploração em demasia conduziu a um incremento da poluição ambiental. Por esta razão, o uso destes materiais deve ser reduzido ao estritamente necessário. Com este trabalho, compreendeu-se melhor a importância destes produtos na sociedade e economia actual. Foi possível conhecer os métodos usados pela química industrial do século XX, para produção de enxofre, nomeadamente o Processo Frasch, o Processo Claus e o Outokumpu. Bem como os métodos usados para a produção de ácido sulfúrico, Processo de contacto, Processo de câmaras de chumbo, Processo de catálise molhada. Métodos com menores custos de produtividade e, consequentemente, maior viabilidade. Estudou-se os processos de produção do enxofre de forma detalhada, desde as matérias-primas utilizadas, até às características químicas dos produtos finais, passando pelas diferentes etapas do processo e ainda medidas e técnicas apropriadas ao armazenamento de ácido sulfúrico. Foram abordadas as preocupações ambientais originadas pelo enxofre e ácido sulfúrico e as suas consequências, bem como as formas de redução. Como pretendido pela unidade curricular Projecto FEUP, foi possível ganhar um maior à vontade com um tema relacionado com o curso de Engenharia Química e como elaborar relatórios de engenharia. 31 5. Referências (Quiumento 2011) [1] – Quiumento Francisco. ”Ácido Sulfúrico – Produção.” Knowledgeispowerquiumento (blog), 6 de Dezembro de 2011. Acedido a 4 de Outubro de 2012. http://knowledgeispowerquiumento.wordpress.com/article/acido-sulfurico-producao2tlel7k7dcy4s-10/ (H2SO4 2010) [2] – H2SO4. 2010. “H2SO4 Processo de fabricação de Ácido sulfúrico.” Acedido a 4 de Outubro de 2012. http://www.h2so4.com.br/ (Mendes et al. 2011) [3] - Franz, Rafael, Mentges, Rodrigo. 2011. Projeto da Industria do ácido sulfúrico. Universidade Tecnológica Federal do Paraná – UTFPR. Acedido a 27 de Setembro de 2012. http://pt.scribd.com/doc/67336576/Acido-Sulfurico-PDF (FISPQ 2010) [4] – Brasinter. 2010. FISPQ – Ficha de informações de segurança de produto químico. Ácido Sulfúrico. Brasinter Produtos Químicos Ltda. http://www.grupobrasinter.com.br/fispqs/11ACIDO_SULFURICO.pdf 32

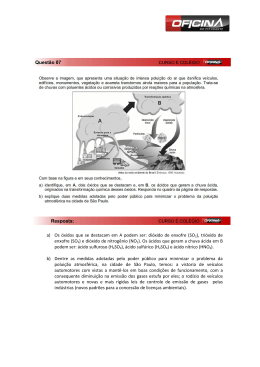

Download