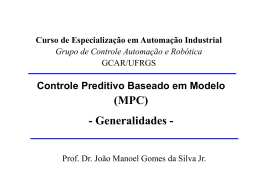

FG Controle & Otimização Rua Pres. Epitácio Pessoa, 561 82530-270 – Curitiba – PR (41)9919-1888 www.fgcontrole.com.br MPC – COMO FAZER UMA APLICAÇÃO COM SUCESSO (Publicado na revista Intech América do Sul, número 150, Setembro/2013). Joaquim Ferreira Guimarães Neto ([email protected]) Consultor em Otimização e Controle de Processo (*) Quando recebi a sugestão para escrever este artigo pensei logo: “Mais um artigo do tipo tutorial sobre como fazer uma aplicação de MPC (Model Predictive Control)! Para que?”. Muitos autores (inclusive eu) já escreveram artigos sobre este tema. Nos últimos anos a tecnologia MPC tem sido largamente aplicada na indústria. A instrumentação e os sistemas digitais evoluíram muito em tecnologia e qualidade. Os padrões e o “hardware” usado para comunicação entre os equipamentos e módulos do sistema se consolidaram. As ferramentas de “software” para controle MPC receberam melhorias em seus algoritmos e interfaces gráficas, algumas importantes (outras nem tanto) para o desenvolvimento destas aplicações. Apesar desta evolução vários autores, pesquisadores e profissionais envolvidos na área têm relatado inúmeros casos de insucesso ou desempenho deficiente em aplicações de MPC. Isto é verificado logo após, e principalmente, passado algum tempo da conclusão destes projetos. Os relatos apontam várias causas para estes insucessos, a grande maioria relacionada com a forma de realizar a aplicação e não com o “software” utilizado. Isto salienta a importância dos procedimentos relacionados à execução do projeto. O “software” é um facilitador importante, porém não fundamental para o sucesso da aplicação. Após estas reflexões revejo minha primeira impressão sobre a utilidade em apresentar mais um artigo deste tipo, segundo o antigo ditado “Água mole em pedra dura...”. MPC – “MODEL PREDICTIVE CONTROL” A tecnologia de controle do tipo MPC existe desde o final dos anos 70, e é atualmente a mais utilizada em aplicações industriais (mais de 10.000 segundo informação recente). Foi desenvolvida inicialmente somente para a função de controle, ou seja, para obter redução de variabilidade e aumento de estabilidade do processo. Logo foi incluída a capacidade de otimização local por meio de função econômica para estabelecer os pontos de operação mais vantajosos, geralmente próximo a limites da planta. Controladores baseados na tecnologia MPC são geralmente (não obrigatoriamente) configurados em uma camada de controle superior ao controle básico, como um controle em “cascata” fornecendo referência (“set-points”) para o nível inferior. Podem ser divididos em três módulos com diferentes funções: Predição, Otimização e Controle. Existem algumas diferenças na forma de executar estas funções e no tipo de técnica matemática usada para sua resolução. Algumas versões de MPC fazem os cálculos dos módulos de otimização e controle na mesma camada, outras adotam duas camadas distintas para este cálculo. Estas diferenças são muito discutidas academicamente não se mostrando tão importantes assim para o resultado final em aplicações industriais. O esquema geral e simplificado de um controlador MPC pode ser visto na figura 1. Otimização de Processos Aplicada na Indústria Intech América do Sul Página 1 de 9 FG Controle & Otimização Rua Pres. Epitácio Pessoa, 561 82530-270 – Curitiba – PR (41)9919-1888 www.fgcontrole.com.br Operação Engenharia Limites das variáveis controladas e manipuladas Custos Constantes de sintonia MPC Predições dinâmicas Predição Otimização Predições estáticas Controle Objetivos Valores atuais das variáveis “Set-point” das Manipuladas Sistema de Controle Regulatório (PID) Planta de Processo Figura 1 – Estrutura do Controle Preditivo com Otimização O algoritmo MPC tem característica preditiva. Utiliza um modelo interno do processo para prever o comportamento das variáveis dependentes (controladas ou restrições) ao longo de um horizonte futuro de tempo, em função de variações nas variáveis manipuladas ou perturbações. Os modelos de processo podem ter diversas representações, como por exemplo, resposta ao degrau, resposta ao impulso, ARX, ou variáveis de estado. O formato originalmente usado é a resposta ao degrau: N 1 y k j si u k j i s N u k j N i 1 O modelo é obtido geralmente por variações na planta em um procedimento conhecido como identificação do processo. A maneira de fazer a identificação do processo pode variar. A mais simples é fazer um degrau na variável independente e aguardar a estabilização das dependentes. Um método para testes automatizados é o uso de variações pseudorrandômicas nas variáveis independentes (à esquerda da figura 2) e amostrar as variações nas dependentes (à direita da figura 2). Figura 2 – Teste de identificação do processo Após os testes são estimados os parâmetros dos modelos usando-se métodos estatísticos, resultando em um conjunto de modelos (matriz de modelos, figura 3). Otimização de Processos Aplicada na Indústria Intech América do Sul Página 2 de 9 FG Controle & Otimização Rua Pres. Epitácio Pessoa, 561 82530-270 – Curitiba – PR (41)9919-1888 www.fgcontrole.com.br Figura 3 – Matriz de Modelos do Processo Na fase de cálculos o Módulo de Predição do MPC lê os valores atuais das variáveis e por meio do modelo interno do processo calcula o comportamento futuro das variáveis dependentes até a estabilização do processo (figura 4) em modo “manual”, ou seja, sem considerar as ações de controle a serem exercidas. yk 1 s1uk wk 1 ou seja: yk 2 s2 uk s1uk 1 wk 2 y ... k 1 Suk wk 1 yk N sN uk s N 1uk 1 ... s1uk N 1 wk N A otimização é feita usando-se o mesmo modelo interno do processo e respeitando limites para todas as variáveis. O Módulo de Otimização recebe as predições para as variáveis dependentes no estado estacionário, os limites permitidos para todas as variáveis e as informações econômicas. Baseado nestas calcula os valores desejados para as variáveis de forma a otimizar o processo dentro dos limites estabelecidos pela operação. min Cd * S * uk N Ci * uk N c / restrições : umin uss umax , ymin yss ymax O Módulo de Controle recebe os valores desejados para o estado estacionário (objetivos) e calcula os movimentos de controle que deverão ser passados para a saída das manipuladas (“setpoints” do controle regulatório) para que o processo alcance os objetivos de maneira estável e adequada (suavemente). minu ek 1 S u k k e T k 1 S u k Usando o método de mínimos quadrados: u k S T S 0 k ek 1 y* [ yˆ wk 1 ] , sendo: k 1 1 T S ek 1 Na prática adicionam-se à esta solução alguns fatores para sintonia da resposta. Utilizando as predições futuras das variáveis dependentes, o algoritmo calcula os movimentos necessários nas variáveis manipuladas que minimizem a soma dos erros futuros. Estes erros são equivalentes às diferenças entre os valores previstos para estas variáveis e a trajetória desejada para elas (figura 4). Otimização de Processos Aplicada na Indústria Intech América do Sul Página 3 de 9 FG Controle & Otimização Rua Pres. Epitácio Pessoa, 561 82530-270 – Curitiba – PR (41)9919-1888 www.fgcontrole.com.br Valor previsto – Modo Manual Objetivo (set-point) CV Valor previsto – Modo Automático MV Passado Presente Futuro Figura 4 – Ações do Controle Preditivo A tecnologia MPC é adequada para controle em casos de processos com características de dinâmica difíceis (tempo morto, interagentes, não linear), sistemas multi variável, compensação antecipatória de perturbações medidas (“feed forward”), controle por restrição (“override”). Com o uso desta tecnologia o operador da planta passa a estabelecer apenas os limites permitidos para as variáveis, podendo ainda ligar e desligar individualmente cada uma. O software de controle estabelece os objetivos ótimos economicamente, leva a planta suavemente para aquela situação e mantém com reduzida variabilidade. PRINCIPAIS PROBLEMAS NAS APLICAÇÕES INDUSTRIAIS DE MPC Conforme comentado na introdução deste artigo, alguns projetos de controle usando a tecnologia MPC tem apresentado desempenho deficiente ou mesmo são desligados com o passar de algum tempo. As causas levantadas para estes insucessos são diversas. Tentamos apresentar um resumo das que consideramos mais importantes: Erros e baixa qualidade do Projeto Conceitual: Um bom projeto conceitual é fundamental independentemente da tecnologia de controle usada. Não devemos nos limitar a usar uma só técnica de controle específica. Cada técnica (inclusive o PID) tem seus pontos fortes e fracos. Devemos entender os problemas de controle e aplicar aquela(s) que os resolva(m) da forma mais simples possível. A estratégia de controle deve ser perfeitamente aderente ao comportamento e limitações do processo a ser controlado. Usualmente é melhor dividir uma aplicação muito grande em sistemas menores que facilitam o seu entendimento e manutenção. A estrutura rígida de um MPC convencional pode induzir a configuração de muitas variáveis em um só módulo de controle (já fiz isto no passado) acarretando diversos problemas para a operação e manutenção da aplicação. Deficiência nos Modelos do Processo: O MPC é uma técnica de controle preditivo, portanto bastante dependente da qualidade do seu modelo interno do processo. Um modelo incompleto que não considere perturbações (medidas ou não) ou um modelo que não represente bem as relações de causa-efeito do processo leva a um baixo desempenho no controle. O MPC usa a informação de “feedback” proporcionado pela leitura das variáveis controladas para gerar uma ação de controle do tipo integral pura. Esta ação ajuda a rejeitar perturbações não modeladas, mas não compensa completamente a imperfeição do modelo. Problemas na instrumentação: “Uma corrente não pode ser mais forte que seu elo mais fraco”. Este dito popular representa bem o caso. Não adianta usarmos técnicas avançadas de controle com medidores e principalmente atuadores de baixa qualidade e/ou com problemas. Válvulas de Otimização de Processos Aplicada na Indústria Intech América do Sul Página 4 de 9 FG Controle & Otimização Rua Pres. Epitácio Pessoa, 561 82530-270 – Curitiba – PR (41)9919-1888 www.fgcontrole.com.br controle apresentando problemas de fricção e/ou histerese inviabilizam o desempenho de qualquer tipo de controle. Baixo entendimento da tecnologia MPC: A pouca compreensão da tecnologia por parte de engenheiros e operadores do processo pode resultar naturalmente em insegurança e receio (medo do desconhecido) das ações de controle do MPC. A característica preditiva, a ação multi variável e principalmente a capacidade de otimização altera muito a forma de atuar na planta. Os operadores tem uma menor atuação. Não mais estabelecem “set-points” como antes. O processo é levado a limites não explorados. Este pouco conhecimento da ação do MPC pode levar ao desligamento do controle. Falta de acompanhamento e manutenção da aplicação: Sabidamente um controle MPC requer ações de acompanhamento de seu desempenho e correção de problemas rotineiramente para sua boa operação. Caso isto não seja feito o MPC perde completamente a credibilidade e é desligado pelos operadores. Todo e qualquer tipo de problema é atribuído à técnica de controle MPC. PROCEDIMENTO PARA UMA APLICAÇÃO DE MPC O desenvolvimento de uma aplicação de controle MPC deve seguir algumas etapas para seu êxito. As sugestões que apresento são um resumo da experiência relatada por vários profissionais (entre os quais me incluo) e podem ser generalizadas, com pequenas diferenças, para qualquer tipo de aplicação de Controle Avançado, independente da(s) tecnologia(s) de controle a ser(em) utilizada(s). Planejamento Definição da equipe de projeto - Esta equipe deve ser multi funcional. Deve ter a participação de profissionais com capacitação em diversos assuntos. Conhecimento do processo e operação da planta, experiência em aplicações de controle e tecnologias de controle avançado (MPC particularmente), conhecimento de instrumentação, configuração de sistemas digitais e redes de comunicação. Reunião de planejamento (“kickoff meeting”) - Definição do cronograma de projeto, atribuições e responsabilidades de cada participante da equipe. Estimativa dos benefícios e custos - Cálculo dos benefícios econômicos. Levantamento dos custos envolvidos. Cálculo da relação custo/benefício e taxa de retorno simplificado. Projeto Análise do processo - Verificação dos fluxogramas de processo e instrumentação (P&I). Análise dos manuais e procedimentos de operação e de controle de variáveis. Análise dos pontos importantes de controle da unidade. Definição de objetivos econômicos para o sistema de controle. Revisão da instrumentação e das estratégias de controle básico - Verificação do estado da instrumentação, problemas e limitações existentes em malhas de controle, medidores e atuadores. Análise do projeto das malhas de controle existentes. Definição de novas estratégias. Execução de pré-testes - Verificação de sintonia dos controladores PID, levantamento de perturbações, relações de causa-efeito, interações e reciclos entre variáveis. Recomendações para correçao dos problemas e instrumentação. Definição da estrutura do controlador - Análise e definição das estratégias de controle para atingir os objetivos econômicos. Definição de tecnologias de controle mais adequadas. Definição de estratégias de controle, divisão do problema em partes paralelas e em níveis Otimização de Processos Aplicada na Indústria Intech América do Sul Página 5 de 9 FG Controle & Otimização Rua Pres. Epitácio Pessoa, 561 82530-270 – Curitiba – PR (41)9919-1888 www.fgcontrole.com.br hierárquicos. A abordagem de divisão de grandes aplicações em sistemas menores facilita o entendimento, a implementação, sintonia, operação e a manutenção da aplicação como um todo. Descrição funcional dos esquemas de controle - Especificação de variáveis controladas, manipuladas, restrições e perturbações. Definição da função para otimização econômica. Detalhamento – Definição das interfaces gráficas, integração e comunicação com o DCS, base de dados, detalhamento de alterações na configuração do DCS, planejamento do teste de identificação dos modelos. Implantação Correções e alterações no controle básico – Realizar as correções na instrumentação eliminando ruídos de medição, defeitos em sensores e transmissores, corrigindo válvulas de controle com folgas, atrito e histerese. Execução das alterações nas estratégias de controle básico, definidas na fase de projeto, como controle em cascata, compensação de medições, ações antecipatórias e correção de estratégias erradas. Sintonia das malhas de controle básico - Sintonizar todas as malhas de controle regulatório e aplicar filtros em variável de processo quando necessário. A sintonia deve ser executada com métodos e critérios adequados. Os parâmetros devem ser registrados e bloqueados para alteração, pois farão parte dos modelos a serem definidos para o MPC. Testes de identificação dos modelos do processo – Execução dos testes de variação nas variáveis manipuladas e perturbações. O tamanho e a duração dos degraus ou a variação “pseudorrandômica” serão estabelecidos de forma a obter uma boa caracterização dos modelos de interesse sem impor risco ou perturbação desnecessária à unidade. Cada variável manipulada deve ser variada até se obter suficiente informação para geração de modelos confiáveis. A escolha do método usado para os testes dependerá das características do processo a ser identificado e das peculiaridades da operação da planta. Revisão da estrutura de controle – Usando o conhecimento quantitativo sobre o processo, obtido com os testes de identificação, deve ser revisada a estrutura proposta inicialmente para o controle. Em muitos casos particularidades do processo levam a necessidade de alterações na estrutura inicialmente projetada. Geração e análise dos modelos do processo – Com as informações dos testes são gerados os modelos de cada par de variáveis independentes (manipuladas ou perturbações) por dependentes (controladas ou restrições). Isto é feito utilizando-se “software” estatístico apropriado. Após a geração dos modelos preliminares é feita uma análise e crítica utilizando o conhecimento do processo. São descartados os modelos inconsistentes e melhorado os modelos obtidos pela metodologia estatística. Quando necessário devem ser repetidos os testes de identificação de forma a obter melhor informação. Geração da função objetivo - Com base nos modelos de processo obtidos e das informações econômicas da planta são gerados os parâmetros da função objetivo. Configuração, sintonia e testes do MPC – Configurar todos os parâmetros do MPC, gerar o controlador e executar testes preliminares de funcionamento. Ajustar os parâmetros de sintonia. Normalmente estes testes podem ser feitos de forma simulada no próprio ambiente de desenvolvimento. Configuração dos pontos e testes da comunicação – Criar os pontos da base de dados no servidor de comunicação (OPC) com o DCS. Testar a velocidade e integridade da comunicação. Otimização de Processos Aplicada na Indústria Intech América do Sul Página 6 de 9 FG Controle & Otimização Rua Pres. Epitácio Pessoa, 561 82530-270 – Curitiba – PR (41)9919-1888 www.fgcontrole.com.br Configuração da interface gráfica com o operador (IHM) – A interface gráfica de operação deve ser configurada de forma mais próxima possível com já usada pelo operador. Em aplicações menores, com poucas variáveis, em geral não é necessária nenhum tipo de IHM adicional. As novas variáveis podem ser apresentadas nas telas existentes incluindo-se funcionalidade para ligar/desligar variáveis do MPC. Em aplicações maiores pode ser interessante a inclusão de IHM com um formato específico, com tabelas de variáveis e gráficos de predição de forma a proporcionar uma visão ação preditiva e multi variável da ação do MPC. Integração do MPC / IHM / DCS – Realização de testes de integração e comunicação entre os diversos componentes do sistema como o MPC, a Base de Dados, a Interface Gráfica de Operação (IHM) e o DCS. Comissionamento Sintonia e “ajuste fino” – A sintonia do controlador pode ser realizada em duas fases. Inicialmente fazemos uma sintonia utilizando o modo de simulação conforme descrito na fase de comissionamento. Em uma segunda fase o controlador é ligado ao processo e a operação acompanhada para se verificar a necessidade de alterações nos parâmetros. Para sistemas grandes podemos fazer esta pré-operação em etapas ligando os sistemas em uma sequencia o que facilita o ajuste e o entendimento da nova tecnologia. Treinamento dos operadores – O treinamento dos operadores para a operação com a nova tecnologia é de fundamental importância para o sucesso do projeto. Cabe observar que em geral este tipo de aplicação é multi variável e usa otimização o que altera radicalmente a forma de operar. O operador não mais estabelece “set-points” para as variáveis e sim limites, e de certa forma passa a ser mais um observador da ação do controlador. Antes da atividade de pré-operação podemos realizar cursos formais com abordagem teórica sobre a tecnologia de controle e os componentes do novo sistema, e uma seção prática de treinamento de operação em modo simulação. Durante a atividade de pré-operação o treinamento será do tipo “on-the-job” que consiste na operação assistida, ou seja, sempre com a supervisão de um instrutor mais experiente e em “horário administrativo”. À medida que o instrutor e o aluno sentem confiança e maior domínio na operação do sistema, este pode ser liberado para operar em “horário de turno”. Pré-operação e aceitação do sistema – Durante esta fase o controlador permanece operando somente no horário administrativo sempre com supervisão dos componentes da equipe de projeto. Após a aprovação no treinamento individual, o sistema pode ser liberado parcialmente para operar durante o turno do operador credenciado. O comportamento do controlador para diversas situações e eventos da unidade deve ser observado e analisado. Realizar ajustes na configuração e nos parâmetros de sintonia sempre que necessário. Após a verificação do bom funcionamento em operação normal, devem ser executados testes comparativos do tipo ligado/desligado para avaliação dos benefícios obtidos. Após os resultados dos testes o sistema é considerado aceito pela equipe de operação e liberado para operar sem supervisão. Monitoração do desempenho e correção de falhas Uma característica comum a este tipo de projeto é a dificuldade em manter o mesmo desempenho do controlador com o passar do tempo. Fatores como grandes alterações dos modelos do processo, alterações de características de matéria prima ou mudanças de campanha prejudicam o desempenho do controle. Problemas na instrumentação e malhas de controle básicas acabam prejudicando o desempenho como um todo e minando a credibilidade do MPC. Esta costuma ser a maior causa de não realização dos lucros esperados com um projeto de Controle Avançado. Com a degradação de desempenho os operadores perdem a confiança no controlador e desligam variáveis ou mesmo todo o controlador. Otimização de Processos Aplicada na Indústria Intech América do Sul Página 7 de 9 FG Controle & Otimização Rua Pres. Epitácio Pessoa, 561 82530-270 – Curitiba – PR (41)9919-1888 www.fgcontrole.com.br Após sua implementação o sistema deve ser acompanhado de forma a manter sua boa operabilidade. Qualquer problema deve ser imediatamente corrigido. A estrutura e a sintonia das malhas devem ser mantidas atualizadas, de acordo com os objetivos e alterações da planta. Os componentes das malhas devem ter sua manutenção preventiva e corretiva priorizada. Este tipo de controle exige um permanente acompanhamento e a pronta correção de problemas de forma a manter a credibilidade na tecnologia. CONCLUSÕES A tecnologia de controle preditivo (MPC) apesar de todas suas limitações pode ser aplicada com muito sucesso a sistemas de controle interagentes proporcionando estabilidade e otimização do processo. A experiência obtida no desenvolvimento de inúmeros projetos permite resumir uma série de fatores e condições necessárias ao sucesso deste tipo de empreendimento. Motivação: Desde seu inicio devem estar claro os motivos e os benefícios proporcionados pelo projeto para a organização e principalmente sua importância e prioridade. É fundamental conseguir o apoio e comprometimento de todos, dos operadores responsáveis por sua operação até os gerentes que deverão decidir sobre prioridades e investimentos. Projeto: O projeto deverá definir objetivos econômicos claros, realistas, quantificáveis e atingíveis. A frustração por objetivos não alcançados pode inviabilizar futuros projetos. Os esquemas de controle devem ser mantidos o mais simples possível, suficientes para atingir o resultado desejado. Um controlador MPC deve ter o menor tamanho possível para facilitar o entendimento de suas ações pelos operadores, a sua sintonia e manutenção. Em caso de grandes aplicações, procurar dividir adequadamente o problema em módulos menores, usar estruturas em níveis (“cascata”) quando conveniente para rejeitar perturbações e ações de “feed-forward” e desacoplamento entre os módulos. Tecnologias de controle: Usar sempre a tecnologia mais simples que resolva o problema de controle. É saudável o uso de diversas tecnologias no mesmo projeto. As tecnologias de controle utilizadas devem ser conhecidas e de resultados suficientemente comprovados em aplicações anteriores. Sistema de Controle: O sistema de controle deve ter características como robustez, confiabilidade e disponibilidade. Sistemas sujeitos a falhas e interrupções perdem a credibilidade dos operadores que tendem a mantê-lo desligado. O sistema de controle deve facilitar o trabalho do operador e jamais causar dificuldades adicionais. O “software” utilizado deve ser padronizado e de fácil manutenção e oferecer possibilidade de evolução ao longo do tempo. Interface de Operação: A interface gráfica de operação deve ser simples, padronizada, e fácil de operar. Em sistemas multi variável a visão em grupos funcionais de variáveis é a mais adequada. É recomendável utilizar codificação de cores para indicação de alarmes e limites. As mensagens sobre anormalidades devem ser diretas e objetivas e em menor número possível. Instrumentação e Controle Básico: O sistema de controle regulatório deve estar com todos os seus componentes (sensores, atuadores e controladores) em bom estado de operação. A sintonia deve ser adequada à atuação como um componente “escravo” de uma “cascata”. Deve ser evitada a utilização de instrumentos de pouca confiabilidade ou de frequente manutenção como alguns tipos de analisadores. Equipe: A equipe de projeto deve ser multi funcional, composta de profissionais com formação em processo, operação, técnicas de controle, instrumentação e sistemas digitais. É de grande importância contar com experiência em projetos semelhantes. É fundamental a participação de operadores na equipe de projeto. Com o sentimento de corresponsabilidade no projeto, eles serão os responsáveis por disseminar o conhecimento e zelar pelo bom desempenho do sistema. Treinamento: O treinamento deve proporcionar a todos os envolvidos com a operação da unidade (engenheiros, operadores) um perfeito entendimento da tecnologia e funcionamento do controle. O ideal é a realização de treinamento em duas etapas. Uma etapa de treinamento formal com Otimização de Processos Aplicada na Indústria Intech América do Sul Página 8 de 9 FG Controle & Otimização Rua Pres. Epitácio Pessoa, 561 82530-270 – Curitiba – PR (41)9919-1888 www.fgcontrole.com.br aspectos teórico e prático envolvendo o uso de simulação. Uma segunda etapa com o treinamento “on-the-job” do tipo operação assistida com supervisão. O operador deve ser liberado para operação plena somente após algum tipo de certificação. Acompanhamento e Manutenção do Sistema: Após sua entrega para operação normal o sistema deve ser acompanhado de forma a manter deu bom desempenho. Qualquer problema deve ser imediatamente corrigido. A estrutura e a sintonia do MPC devem ser mantidas atualizadas com os objetivos e alterações da planta. Os elementos do controle básico devem ter sua manutenção preventiva e corretiva priorizada. Sistemas desatualizados e com baixa disponibilidade são frequentemente desligados e abandonados pelos operadores. Esta costuma ser a maior causa de não realização dos lucros esperados com um projeto de controle avançado. REFERÊNCIAS [1] Guimarães J.F., “Otimização de processos aplicada na indústria”, Intech América do Sul, Outubro/2011. [2] Rocha L.F., Barcelos Dal´col C., Queiroz G., Guimarães J.F., “Controle Preditivo na Otimização de Moinho Secador de Carvão na Indústria de Mineração”, Congresso Internacional Brasil Automation, São Paulo, Novembro/2010. [3] Guimarães J.F., “Usar Controle Avançado é Fácil... e Lucrativo!”, Intech Brasil, Outubro/2006. [4] Guimarães J.F., “Controle Avançado: Aplicações bem sucedidas são possíveis sim!”, Intech Brasil, Abril/2002. [5] Guimarães J.F., “Aplicação de controle multi variável preditivo com otimização em unidade de grande porte”, Congresso Internacional de Automação Sistemas e Instrumentação (ISA), São Paulo, Outubro/2001. As referências citadas www.fgcontrole.com.br. e outras informações sobre MPC podem ser obtidas em O AUTOR Joaquim Ferreira Guimarães Neto - [email protected] Consultor na FG Controle & Otimização - www.fgcontrole.com.br Engenheiro Químico pela UFRJ/1975. Especialização em Processamento de Petróleo, Pósgraduação em Informática Industrial. Especialização em Simulação, Otimização e Controle de Processos. Atuou na Petrobrás por 25 anos nas áreas de Operação, Projetos, Otimização e Controle de Processos. Consultor em Otimização e Controle Avançado para empresas como a “Cybosoft”, “Emerson Process Management”, “Cemi Tecnologia de Processos e Engenharia” e “Radix Engenharia e Software”. Instrutor e conferencista da “ISA”. Colaborador da “Intech América do Sul”. Grande experiência no desenvolvimento e implementação de sistemas de Otimização e Controle do tipo Preditivo, Analisadores Virtuais, Redes Neuronais e Lógica “Fuzzy” em diversos segmentos de Indústrias de Processo. Otimização de Processos Aplicada na Indústria Intech América do Sul Página 9 de 9

Download